Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

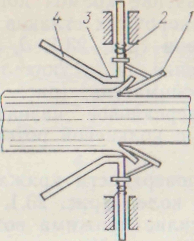

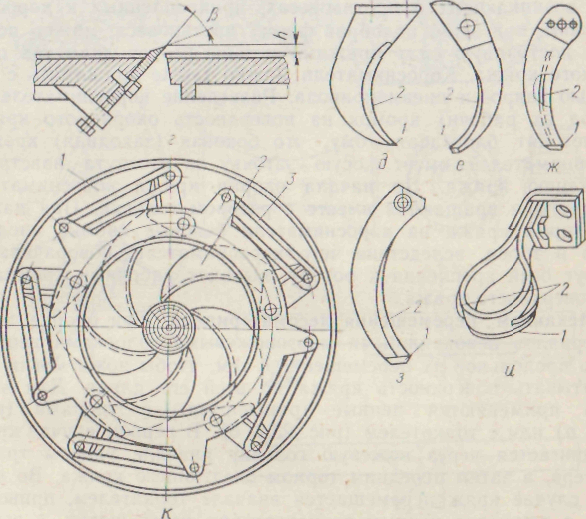

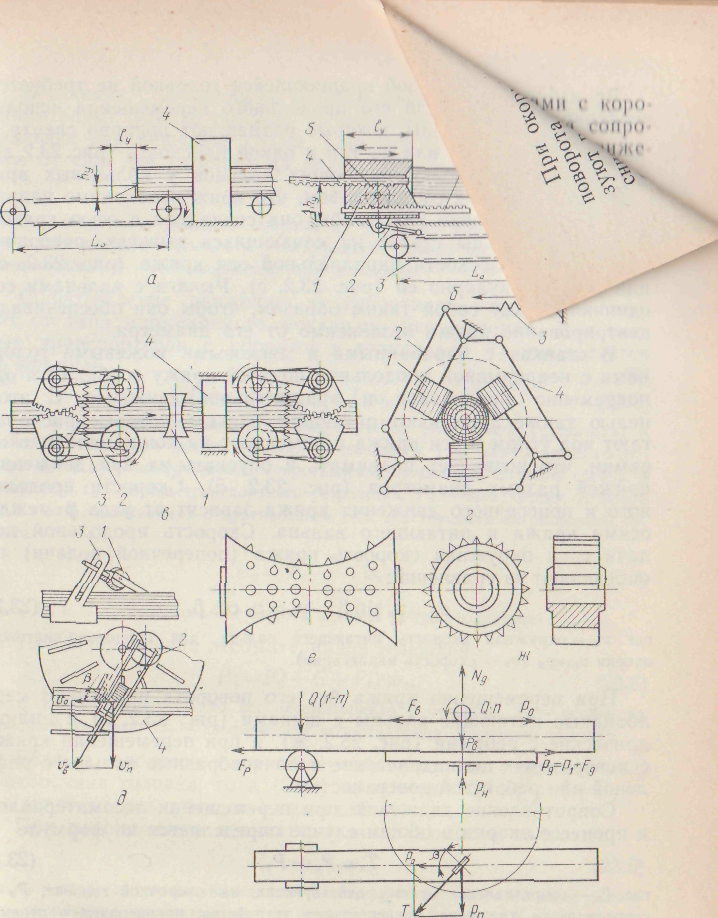

53 .Виды и способы окорки. Роторные окорочные станки. Механизмы надвигания и центрирования, окорочные головки. Окорочные ножи. Коросниматели. Окорка лесоматериалов представляет собой процесс удаления коры и луба. Окоряют как круглые (балансы, рудничную стойку, шпальные и пиловочные бревна), так и пиленые (шпалы) и колотые (технологическое сырье и балансы) лесоматериалы. Окоренные лесоматериалы быстрее высыхают и менее подвержены микологическому и энтомологическому воздействию. Кроме того, окорка необходима перед химической переработкой древесного сырья, а также перед пропиткой лесопродукции антисептиками. Различают три вида окорки: пролыску, грубую и чистую окорку. При пролыске кора снимается не со всей поверхности, а полосами вдоль продольной оси окариваемых лесоматериалов или пятнами. Пролыска ускоряет высыхание лесоматериалов и применяется при подготовке бревен к сплаву. При грубой окорке па поверхности окоряемых лесоматериалов частично остается луб, предохраняющий их от растрескивания. Грубой окорке подвергают рудничную стойку, если она в дальнейшем не пропитывается антисептиками, а также древесное сырье для получения некоторых видов технологической щепы. Чистая окорка (полное удаление коры и луба) необходима для балансов, используемых в целлюлозном производстве, шпал, столбов линий связи, электропередач и других лесоматериалов, обрабатываемых антисептиками. Известны механический, гидравлический, пневматический и другие способы окорки лесоматериалов. При гидравлическом способе кора удаляется с помощью водяной струи, а при пневматическом— воздушной струи с наполнителем в виде опилок или других мелких сыпучих материалов. Наибольшее распространение получил механический способ окорки строганием, фрезерованием, скоблением, трением. Строгание, фрезерование и скобление обеспечивают чистую окорку лесоматериалов. При окорке посредством трения (грубая окорка) кора снимается цепями или тупыми рабочими инструментами за счет трения их о поверхность окоряемых лесоматериалов или взаимного трения кряжей. Для механического способа окорки характерна поштучная и групповая обработка лесоматериалов. Поштучная обработка лесоматериалов строганием, фрезерованием и скоблением выполняется на окорочных станках, а групповая обработка (обычно трением) — на установках для окорки лесоматериалов. ОКОРОЧНЫЕ СТАНКИ Окорочные станки в зависимости от характера перемещения и процессе окорки режущего инструмента механизма окорки и окоряемых лесоматериалов подразделяются на станки без поперечной (боковой) подачи и с поперечной подачей. В станках без поперечной подачи (см. рис. 17.10, б) применяется неподвижная многоножевая головка с шахматным расположением ножей, обеспечивающим окорку всей поверхности кряжа строганием. Размеры стружки и усилие на ножевой головке в этом случае определяются по (17.68) и (17.72). Станки с поперечной подачей различают по конструкции механизма окорки и способу поперечной подачи. Применяют станки одноножевые и с вращающимися ножевыми головками. Поперечная подача может быть периодической, чередующейся с надвиганием или непрерывной, когда она происходит одновременно с ним. Механизмом окорки станков с периодической поперечной подачей может служить нож (см. рис. 17.10, а). В этих станках после снятия одной полосы коры механизм окорки возвращают в первоначальное положение, кряж поворачивают на некоторый угол и процесс окорки повторяется до тех пор, пока кора не будет удалена полностью с поверхности кряжа. Таким образом, надвигание и поперечная подача носят периодический характер и чередуются между собой. Усилие на ноже определяется по (17.71). Для барабанных (фрезерных) головок размер стружки, кинематическое соотношение и усилие на головке при окорке фрезерованием находится по (17.75), (17.85) и (17.92). В станках с непрерывной поперечной подачей надвигание происходит непрерывно и ножевая головка снимает кору по винтовой линии. В качестве механизма окорки таких станков применяются вращающиеся ножевые головки. Они подразделяются на барабанные или фрезерные (см. рис. 17.12, в, г), дисковые (см. рис. 17.10, в, г) и кольцевые или роторные (см. рис. 17.14, в). В зависимости от направления движения резания по отношению к волокнам окоряемых лесоматериалов различают продольную и поперечную окорку. При продольной окорке движение резания направлено вдоль волокон, или параллельно оси кряжа, а при поперечной — перпендикулярно оси кряжа или образующей его поверхности. У станков с вращающейся ножевой головкой вид окорки зависит от положения оси вращения головки по отношению к оси кряжа. Если она перпендикулярна оси кряжа, то окорка продольная (см. рис. 17.10, в, г, 17.12,а,в), а если ось головки параллельна оси кряжа (см. рис. 17.12, г) или совпадает с ней (см. рис. 17.14, в), то окорка поперечная. Если надвигание происходит одновременно с поперечной подачей, то движение резания направлено к оси кряжа под углом меньше 90°. Такая окорка называется продольно-винтовой или поперечно-винтовой в зависимости от величины угла между направлепием движения резания и осью кряжа. Станки с дисковыми (см. рис. 17.10, в, г) и барабанными головками (см. рис. 17.12, в) относятся к продольно-винтовым, а с барабанными (см, рис. 17.12, г) и с кольцевыми (см. рис. 17.14, в) к поперечно-винтовым. Размеры стружки и усилие на головке при продольно-винтовой и поперечно-винтовой окорке барабанными головками определяются по (17.75) и (17.92), а кинематические соотношения по (17.87) и (17.89). При окорке дисковыми головками размер стружки определяется как для одноножевых головок по (17.68), а кинематическое соотношение — по (17.70). Усилие на дисковой головкой Рд = Р + Fд, (23.1) где Р — усилие на одном ноже (формула 17.71), Fд — сила трения между окоряемым кряжем и диском, определяется в зависимости от устройства механизма перемещения кряжа. При поперечно-винтовой окорке скоблением кольцевыми вращающимися головками кинематическое соотношение и усилие на головке находят по (17.94) и (17.102). Основными узлами окорочных ста икон для поштучной окорки лесоматериалов является механизм окорки и механизм перемещения лесоматериалов. Механизм окорки. Механизмом окорки станков для поштучной обработки служат неподвижные и вращающиеся ножевые головки с режущим инструментом в виде ножей и короснимателей. В неподвижной ножевой головке станка (рис. 23.1, а) для удаления коры в ней устанавливают несколько плоских ножей с прямолинейным или криволинейным лезвием. В процессе окорки ножи прижимаются к поверхности окоряемого кряжа пружинами. Перед каждым ножом имеется копир, ограничивающий толщину снимаемой стружки. Разводятся ножи рычагами, образующими конусную воронку. В станках с барабанной (фрезерной) головкой по образующей барабана устанавливают четыре-шесть плоских ножа с прямолинейным или криволинейным лезвием (рис. 23.1,б,в). У ножевых головок в виде плоского диска ножи расположены радиально в его плоскости, а у конического — по образующим конуса. Величина выпуска ножей (рис. 23.1, г) h = 0,5.. .0,6мм, скорость резания 15.. .25 м/с. Диаметр барабанной головки 150...250 мм, а дисковой 1000 мм и более. Угол заточки ножей β составляет 30... 45°. В станках с вращающейся кольцевой головкой кора удаляется с поверхности кряжа с помощью четырех-шести короснимателей, шарнирно закрепленных в головке.   Рис. 23.1. Окорочные головки, ножи и коросннматсли: а — неподвпжнля ножевая головка: 1—нож; 2 —пружина; 3 — копир; 4 — рычаг; б, в — нож барабанных головок; г -- крепление ножа в дисковой головке; д, е, ж, з, и — коросниматели: 1 —рабочая кромка; 2— эаходная кромка; к —кольцевая (роторная) головка: 1 — ротор; 2 — коросниматель; 3 — резиновое кольцо  Рис. 23.2. Схемы механизмов перемещения лесоматериалов при окорке: а -цепной транспортер с упором, б — цепной транспортер с толкателем: 1 — толкатель; 2 — шатун; 3 — ценной транспортер; 4 — штанга; 5 — шестерни 6--зубчатая рейка; 7 — механизм икорки; 4 — упор; в, г — питающие вальцы с механизмом центрироваиия: 1 — питающий валец; 2 рычаг механизма центрировании; 3 - пружина; 4 — механизм окорки; д — валец дли продольно-винтового перемещения лесоматериала 1 —питающий валец; 2 --качающаяся рамка; 3 — направляющая рамка- 4 — ножевой диск; е — седловидный валец с шипами; ж—цилиндрический валец с ребрами; 3 —расчетная схема Форма и размеры короснимателей, способ их крепления в кольцевой головке, а также назначение кромок короснимателя обусловливаются устройством окорочных станков и условиями процесса окорки. Коросниматели (рис. 23.1, д, в, ж, з) имеют специализированное назначение и устанавливаются в соответствующих станках, а коросниматель (рис. 23.1, и), называемый петлевым, имеет универсальное назначение и может применяться во всех станках с кольцевой роторной головкой. Коросниматели прижимаются к поверхности кряжа в процессе окорки с помощью резиновых колец (рис. 23.1, к) или стальных пружин. В этом случае усилие прижима возрастает с увеличением диаметра окоряемого кряжа. Кроме того, коросниматели могут прижиматься под действием центробежных сил, возникающих в противовесах, прикрепленных к короснимателям, при этом, подобрав форму противовеса, можно получить постоянную силу прижима независимо от диаметра окоряемого кряжа. Коросниматели можно также прижимать с помощью гидро- и пневмопривода. Разведение короснимателей и выход их рабочих кромок на поверхность окоряемого кряжа происходят благодаря тому, что боковая (заходная) кромка короснимателей имеет косую заточку и отогнута навстречу движению кряжа. До начала окорки кряжа коросниматели сомкнуты и вращаются вместе с ротором головки. При нажатии торца кряжа на коросниматели боковые кромки внедряются в торец, вследствие чего коросниматели, поворачиваясь вокруг осей крепления к ротору, выходят рабочими кромками на поверхность кряжа. Механизм перемещения лесоматериалов. При окорке лесоматериалов неподвижными многоножевыми головками необходимо продольное их Перемещение с тем, чтобы ножи могли обрабатывать поверхность кряжа по всей его длине. Для этой цели применяются ценные транспортеры с упорами (рис. 23.2, а) или с толкателем (рис.. 23.2, б). В первом случае кряж продвигается через ножевую головку вначале упором транспортера, а затем передним торцом следующего кряжа. Во втором случае кряж перемещается вначале толкателем, приводимым в движение цепным транспортером через шатун, а затем после упора зубчатой рейки в ограничитель выдвигающейся из толкателя с помощью шестерни штангой. При этом скорость движения кряжа возрастает в 2 раза. Прн окорке барабанными ножевыми головками с поперечной периодической подачей окоряемому лесоматериалу или ложевой головке сообщается поступательно-возвратное движение. Для этой цели применяются механизмы периодического действия в виде тележки или подвижного суппорта (каретки), имеющих реверсивный привод. При окорке кольцевой вращающейся головкой не требуется поворота кряжа, а для его продольного перемещения используют питающие вальцы, которые размещают попарно сверху и снизу (рис. 23.2, в) или по три в одной плоскости (рис.23.2,г). Особенность установки питающих вальцов у кольцевых вращающихся головок состоит в том, что кряж необходимо направить но оси головки так, чтобы она совпадала с осью кряжа. Для этого вальцы ставят на качающихся рычагах, поворачивающихся в плоскости параллельной оси кряжа (рис. 23.2, в) или перпендикулярно ей (рис. 23.2, г). Рычаги с пальцами соединяют между собой таким образом, чтобы они обеспечивали центрирование кряжа независимо от его диаметра. В станках с барабанными и дисковыми ножевыми головками с непрерывной продольной подачей кряжу сообщается одновременно продольное и вращательное движение. С этой целью также применяют питающие вальцы, которые располагают под углом к оси кряжа и помещают на конце качающейся рамки, что позволяет поднимать и опускать их при движении кряжей разных диаметров (рис. 23.2, д). Скорости продольного и поперечного движения кряжа зависят от угла р между осями кряжа и питающего пальца. Скорость продольной подачи v0 и окружная скорость кряжа (поперечной подачи) vп, определяют из уравнений: v0= vв sinβ; vп = vвcosβ(23.2) где vв — окружная скорость питающего вальца, для продольно-винтовой окорки v0=vн (vн — скорость надвигания). При перемещении кряжа без его поворота применяют седловидные питающие вальцы с шипами (рис. 23.2, е) ицилиндрические с ребрами (рис. 23.2, ж), а при перемещении кряжа с поворотом — цилиндрические и бочкообразные вальцы с рифленой или ребристой поверхностью. Сопротивление движению при перемещении лесоматериалов в процессе окорки в общем случае определяется по формуле Т = РГ+ РТ, (23.3) где Р,— сопротивление от сил, действующих па окорочной головке; Рт — сопротивление движению транспортного устройства, производящего перемещение окоряемых лесоматериалов. Сопротивление движению от сил, действующих на неподвижной многоножевой головке, определяется по (17.72), на барабанной ножевой головке — по (17.92). Если окорка производится несколькими барабанными головками одновременно, то Рг=Рnг, (23.4) где Рг —число барабанных головок. В станках с кольцевыми вращающимися головками с коро-сннмателями усилие резания не оказывает влияния на сопротивление перемещению кряжа. Поэтому сопротивление движению от сил, действующих на кольцевой головке, составит Рг=рВµz,(23.5) где р — допустимое удельное давление на переднюю кромку коросниматедя; В — длина передней кромки; µ — коэффициент трения между кряжем и коросннмателем: z— число короснимателей в головке. Действие питающего вальца в станках с горизонтальным диском меняется в процессе движения и обработки лесоматериала. В начале работы, когда кряж только своим концом лежит на диске, а всей длиной на поддерживающих роликах, питающий валец сообщает кряжу продольное и вращательное движения. Затем, когда в основном кряж лежит на диске, продольное движение кряжу придаст диск, а питающий палец только поперечное вращательное движение. Для окорки круглых лесоматериалов находят применение окорочно-зачистные станки с неподвижной многоножевой головкой ЛО-23 и ЛО-24, станки с кольцевой роторной головкой ОК-Я5, ОК-66, ОК40-1, ОШ-1, ОК80-1, ОК100-1, с дисковой головкой ОД-1. При окорке шпал используют станки о барабанными головками ЛО-44 и ЛО-48 и др. Окорочно-зачистные станки ЛО-23, ЛО-24 предназначены для грубой окорки рудничной стойки с одновременной зачисткой оставшихся на поверхности сучьев высотой до 3 см и диаметром до 5 см. Механизм окорки этих станков (рис. 23.3) состоит из двух последовательно расположенных головок, имеющих по четыре плоских ножа с передними копирами.  Рис, 23.3. Окорочио-зачистной станок ЛО-24:

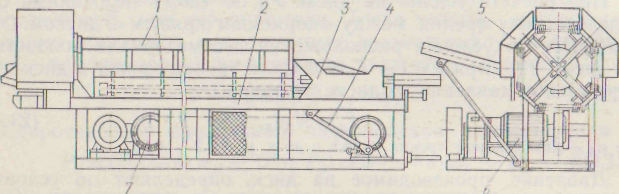

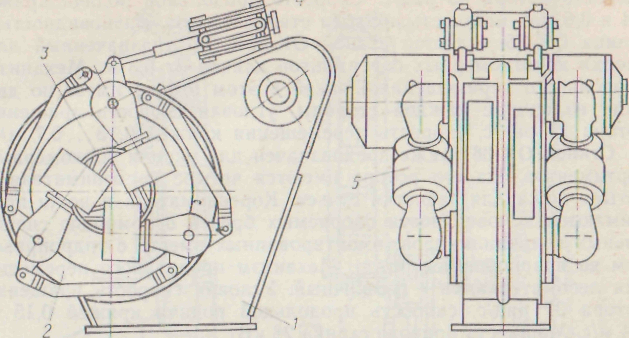

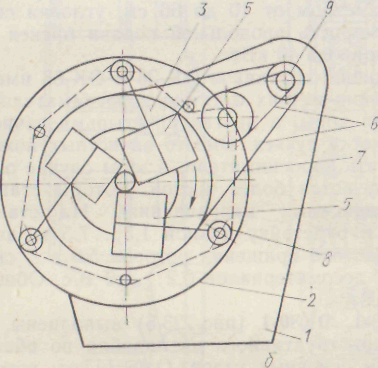

Одна из головок повернута относительно другой на 45°, благодаря чему обеспечивается удаление коры со всей поверхности кряжа. Для пролыски круглых лесоматериалов достаточно иметь одну из головок. Подающий механизм представляет собой цепной транспортер с толкателем (см. рис. 23.2, б), совершающим поступательно-возвратное движение. Кряжи, подлежащие окорке, поштучно подаются сбрасывателем с приемного стола в лоток станка, а затем толкателем подаются на ножи ножевых головок. После окорки кряжа толкатель возвращается в начальное положение, а в лоток станка подается следующий кряж. Станок ЛО-23 окаривает кряжи длиной 1...3 м, диаметром от 8 до 28 см со скоростью 1,5 м/с, мощность двигателя станка 28 кВт. В отличие от него станок ЛО-24 предназначен для окорки круглых лесоматериалов длиной до 6,5 м. Станок ОК-35 (рис. 23.4) с кольцевой (роторной) головкой имеет станину, статор и ротор. Станина станка несет на себе статор с ротором и привод. На роторе шарнирно укреплены пять короснимателей, конструкция которых показана на рис. 23.1, д. Коросниматели прижимаются к поверхности кряжа с помощью резиновых колец (см. рис. 23.1, к). Для продольного перемещения кряжа применяются два трехвальцовых механизма, которые располагаются на статоре по обе его сто роны. Вальцы крепятся к статору шарнирно. каждый из пич приводится п движение парой конических зубчатых колес и общей цепной передачей. Они соединены между собой тягами, под действием которых они поворачиваются все одновременно на одинаковый угол в зависимости от диаметра окоряемого кряжа, обеспечивал его центрирование. Прижим вальцов к поверхностн кряжа осуществляется резиновыми кольцами с масляным демпфером, смягчающим удар при сходе вальцов с кряжа.   Рис. 23.4. Роторный окорочный станок ОК-35: а —общий вид: б — кинематическая схема привода, 1 — станина: 2 — статор; 3 — ротор,; 4 — прижим вальцов; 5 — питающие вальцы; 6 — клиноременная передача; 7 — цепная передача; 8 — коническая зубчатая передача; 9— ведущий вал Станок ОК-35 предназначен для окорки рудстойки и балансов длиной более 1,5 м и диаметром от 7 до 35 см, угловая скорость ротора 45 рад/с. Скорость продольной подачи кряжа 0,4 и 0,6 м/с, мощность привода станка 18 кВт. Разновидностью станка ОК-35 является станок ОК.-35К, предназначенный для окорки короткомерных сортиментов длиной от 0,8 м. Механизм продольного перемещении кряжей в этом станке имеет по два ряда вальцов с каждой стороны, угловая скорость вращения ротора 21 рад/с, скорость перемещения кряжей 0,13...0,7 м/с. |