Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

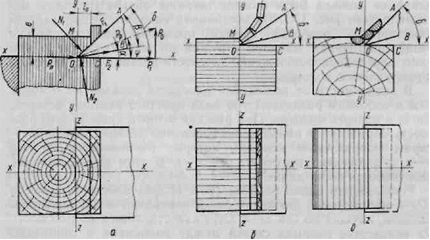

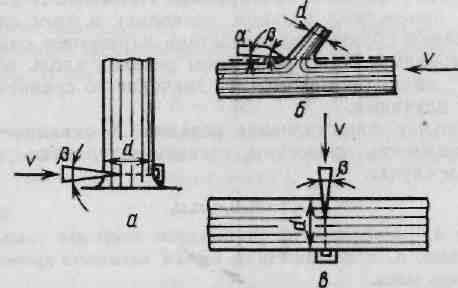

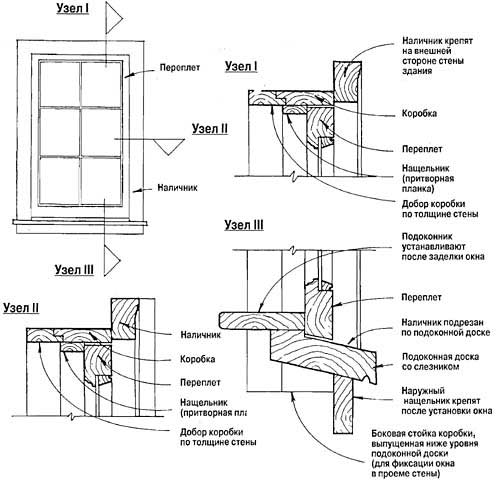

Усилие резания. В процессе резания к резцу прикладывается усилие Р, величина которого зависит от сопротивления резанию. Сопротивление резанию зависит от различных взаимосвязанных факторов, основными из которых являются строение, физико-механические свойства древесины и параметры резца. В процессе резания (см. рис. 17.2, а) резец своей передней режущей кромкой сминает и разрушает древесину, отделяя стружку по плоскости ОС. Одновременно он давит на стружку передней гранью ОА и деформирует ее. Усилие РР, приложенное к резцу, достигает наибольшего значения при внедрении резца на глубину 10 и падает до наименьшего значения в момент отделения стружки по плоскости ОМ. Усилие РР по абсолютной величине равно равнодействующей сил сопротивления резанию, действующих на резец со стороны древесины. К ним относятся: Рл — усилие на лезвии резца; N  Рис. 17.2. Виды резания Усилие на передней режущей кромке представляет собой сопротивление, оказываемое волокнами древесины, отделению стружки по плоскости резания. Величина его зависит от ширины стружки, степени заострения резца и от сопротивления сил связи, соединяющих волокна в плоскости обработки. Чем острее резец, тем меньше Рл. Усилие на лезвии резца где Нормальное давление на переднюю грань резца N\ оказывает наибольшее влияние на величину равнодействующей сил сопротивления резанию Рр, так как отделение стружки происходит в результате деформации древесины, вызванной давлением N1производимым передней гранью резца на стружку. Поэтому величина N1зависит от площади поперечного сечения стружки и сил связи волокон в плоскости перпендикулярной поверхности обработки. Давление на переднюю грань резца где Направление силы Давление N2, производимое древесиной на заднюю грань резца, вызвано упругой деформацией волокон. Величина его неизвестна, но вместе с тем установлено, что при работе с затупленным резцом давление N2больше, чем при остром. Кроме того, давление N2возрастает с уменьшением заднего угла а, так как увеличивается площадь контакта задней грани резца с древесиной. Для уменьшения давления N2следует увеличивать угол а. Силы трения Составляющая усилия Рр направленная по оси х—х против движения резца является сопротивлением резанию Горизонтальные проекции сил N2и F2направлены в противоположные стороны, поэтому величина усилия P1 = PJl+N1(sin Обозначив N1(sin Величина Р1 = КлЬ + КсЬе = КЬе. (17.9) При этом где Кс — удельное сопротивление резанию, Н/мм2. Определить значение Клвесьма трудно, поэтому его влияние на основании экспериментальных данных учитывают коэффициентом ае. Тогда К = Кс ав, (17.11) где ае— коэффициент, учитывающий влияние толщины стружки на удельное сопротивление резанию К, значение которого при прочих равных условиях уменьшается с увеличением толщины стружки е. Величина имеет отвлеченное значение, несмотря на то, что толщина стружки е — линейная величина. Показатель степени т — зависит от вида резания, при резании в торец т =0,33, а при продольном и поперечном резании т =0,5.. .0,55 В (17.11) Кс— удельное сопротивление резанию для сосны, Н/мм2. Его величина принимается на основании экспериментальных данных для острых резцов, толщине стружки е= 1 мм, влажности древесины W= 15 %, с учетом угла и вида резания. Наименьшее значение он имеет при поперечном резании, поскольку в этом случае плоскость резания образуется вследствие нарушения слабой связи между волокнами. При продольном резании вдоль волокон величина Кс" имеет промежуточное значение по сравнению с предыдущими случаями. На удельное сопротивление резанию К оказывает влияние порода, влажность древесины, степень затупления резца. В общем случае где ап, а„ и а3 — коэффициенты, учитывающие изменения удельного сопротивления резанию Кс в зависимости от породы, влажности древесины и степени затупления резца. При сложном резании одним резцом усилие резания также определяется по (17.9) и (17.13), при этом значение Кс будет отличаться от его значений при простом резании: оно будет зависеть от условий сложного резания, т. е. от числа плоскостей резания и наклона их к направлению волокон. Резание без образования стружки. В процессе резания без образования стружки резец (нож), двигаясь в направлении перпендикулярном волокнам древесины, перерезает их передней режущей кромкой, осуществляя резание в торец или близкое к нему. Движение резания придается резцу (рис. 17.3, а, в) или перерезаемому материалу (рис. 17.3,6). При этом способе резания наблюдаются смятие и изгиб волокон, вызывающие расслоение древесины. Резание без образования стружки применяется при срезании стоящих деревьев (см. рис. 17.3,а), перерезании хлыстов (см. рис. 17.3,0) и сучьев (см. рис. 17.3,6). Усилие резания без образования стружки зависит от угла заточки р" и других параметров резца и размеров поперечного сечения перерезаемых материалов. Исследования этого процесса показали, что наибольшее значение усилия резания достигает при внедрении резца (ножа) на глубину ½ … 2/3 диаметра ствола или сучка. Величина этого усилия (Н) может быть определена по следующей эмпирической формуле: Р = aa6 ana3 d2 n, (17.15) где d— диаметр перерезаемого ствола, сучка, мм; п — число одновременно перерезаемых сучков, для стволов п=1; а — коэффициент, учитывающий физико-механические свойства древесины; для сучьев а=35, для стволов а=25; а., ап, а3— коэффициенты, учитывающие влияние угла резания, породы дерева и степени затупления резца (ножа); ав = 1...1,4. Рис. 17.3. Резание без образования стружки  56. Окна, их элементы. Технологический процесс изготовления окон. В основе любого окна - традиционная конструкция, которая включает в себя коробку, переплеты, подоконную доску и фурнитуру. Деревянные оконные блоки могут быть с раздельными или спаренными переплетами.  Рис. Основные элементы окна Технологический процесс изготовления оконных блоков с раздельными переплетами включает в себя следующие основные операции: сушка древесины; поперечный (по длине) и продольный (по ширине) раскрой пиломатериалов вручную (с предварительной разметкой) или на торцовочном станке типа ЦПА-40 и на станке для раскроя по ширине типа ЦДК4-2, или на полуавтоматической линии по раскрою пиломатериалов типа ОК 507; разметка и обработка заготовок с трех (бруски коробки) или с четырех сторон (бруски переплета, импосты и т, п.) с созданием профиля ручными стругами или на продольно-фрезерных станках - фуговальном типа СФ6-6 и на четырехстороннем (С26-2М, С25-ЗА) или на полуавтоматической линии по обработке брусковых заготовок типа ОК 508; разметка и выпиловка шипов и проушин вручную или на фрезерных станках типа ФС1П-1, а также односторонних и двусторонних шипорезных стайках (ШД10-8, ШД15-3) или на линии ОК 509; прорезка гнезд под петли в вертикальных брусках вручную долбежным инструментом или на фрезерном, или на специальном станке; сборка оконных створок на сборочных станках типа ВГО-2 или ВГС, форточек и фрамуг на сборочных станках типа ВГФ и оконных коробок на сборочных станках типа ВГК-2 или ВГК-3 с предварительным нанесением клея вручную или на клеенамазывающих станках и высверливанием гнезд для нагелей и установкой их на клею; выдержка на подстопном месте для схватывания клея; обработка по периметру собранных створок ручными стругами или на фрезерном станке, или на линии ОК 511-2; выборка гнезд под петли в створках вручную (при вгонке , элементов створок в коробку) долбежными инструментами или : на фрезерном станке, или на специальном станке; установка на рабочих местах бруска отлива, притворной планки полупетель и другой фурнитуры с вгонкой элементов переплетов в коробку, снятием провесов и т.п.; отделка вручную кистями или валиками, или на линии струйного облива. 57. Производство черновых заготовок. Способы и схемы раскроя пиломатериалов в деревообработке. Технология и оборудование производства погонажных изделий. Черновыми заготовками называются сухие чистообрезные пиломатериалы, прирезанные по сечению на соответствующие черновые размеры деталей какого-либо изделия столярно-механических производств. Черновыми называются размеры, имеющие, по сравнению с размерами деталей, припуски на обработку, а для сырых заготовок также дополнительный припуск на усушку. Исходным материалом для производства заготовок являются обрезные, либо необрезные, а также неликвидные (бывший V сорт) пиломатериалы. При раскрое досок на различные качественные заготовки стремятся получить в первую очередь возможно большее число длинных заготовок высокого качества, как наиболее трудных сортиментов. Такие заготовки обычно называются основными. Например, для деталей стула основной будет заготовка для задней ножки. Одновременно выкраиваются заготовки для деталей менее ответственных и меньших размеров. Такие заготовки следует получать из тех частей древесины, из которых нельзя получить основные заготовки; их можно назвать попутными. Метод раскроя с получением основных и попутных заготовок называется комбинированным. Он обеспечивает наиболее целесообразное использование древесины. При таком раскрое в соответствии с требованиями комплектности не следует допускать излишка попутных заготовок. Необрезные доски можно раскраивать на черновые заготовки по нескольким схемам:

Когда на раскрой поступают пиломатериалы кратной толщины, вводится дополнительная операция деления досок по толщине. Для всех перечисленных схем обязательна переработка отбракованных заготовок и крупных отходов Первую схему можно кратко назвать поперечно-продольным раскроем, вторую - продольно-поперечным раскроем. Однако при использовании многопильных станков нарушается индивидуальный подход к раскрою вдоль и невозможна разметка досок, что уменьшает выход высококачественных заготовок. Первым резом отпиливается с комлевой стороны торец минимального размера. Затем делают второй и третий поперечные резы для получения наиболее широких и длинных заготовок. Следующий поперечный рез делают для вырезки дефектных мест и т. д. Полученные широкие отрезки распиливают вдоль на бруски-заготовки; при этом первый рез производят по линии обзола. Комбинацией заготовок одной или нескольких ширин стараются использовать всю ширину отрезка. Дефектные места вырезают с наименьшими возможными потерями здоровой древесины. По второй схеме раскрой начинают с распиловки доски вдоль на ряд длинных брусков нужной ширины (стараясь использовать уширение от сбега с одной стороны доски). Затем каждый брусок перерезают на заготовки заданной длины с вырезкой всех дефектных мест. Для поперечной перерезки применяют однопильные круглопильные торцовочные станки - с прямолинейным перемещением пилы, балансирные и маятниковые пилы. Наиболее совершенным является торцовочный станок с прямолинейным перемещением пилы, позволяющий перерезать толстые доски любой ширины с применением пил сравнительно небольших диаметров. Для продольного распиливания применяют либо однопильные, либо многопильные станки с круглыми пилами. |