Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

Механизм пиления. Механизм пиления лесопильных рам представляет собой пильную рамку, приводимую в движение одним (рис. 22.2, б) или двумя шатунами (рис. 22.2, а) от коленчатого вала. Пильная рамка (рис. 22.2, в) состоит из двух поперечин и двух соединяющих их стоек. В одношатунных рамах шатун крепится к нижней поперечине, а в двухшатунных -к верхней но обе стороны стоек. Вследствие этого высота двух-шатунной рами меньше, чем одношатунной. Двухшатунньте рамы обычно устанавливают в одноэтажных цехах, а одноша-тунные в двухэтажных, при атом в верхнем этаже размещается технологическое оборудование, а в нижнем — привод рамы. Расстояние между стойками пильной рамки называется просветом, он ограничивает размеры поперечного сечения распиливаемых лесоматериалов. При движении пильная рамка перемещается в направляющих станины. В верхней и нижней поперечинах сделаны пазы для подвесок (карабинов) пил при установке, их в раму. Порядок расстановки пил в рамке называется поставом, он зависит от схемы раскроя лесоматериала. После установки пил в рамку их натягивают клиньями и эксцентриками. Это обеспечивает устойчивое положение пил в работе и дает возможность применять более тонкие пилы по сравнению с круглыми. Толщина рамных пил принимается от 1,8 до 2,5 мм. Более толстые пилы размещают посередине, а топкие — по краям постава. Для получения пиломатериалов определенной толщины между пилами ставят прокладки (разлучки), которые затем стягивают струбцинами. Длина рамных пил в миллиметрах равна L=L x + dmax + (150 . . .200), (22.1) где L x — ход пильной рамки; dmax — наибольший диаметр распиливаемых бревен. Профиль зубьев пил выбирается в соответствии с условиями продольной распиловки (см. рис. 17.5, а, д) и регламентируется ГОСТом. В зависимости от схемы раскроя в пильной рамке устанавливается от 6 до 16 и более пил. Им придается небольшой уклон, величина которого принимается в зависимости от типа механизма надвигания. В зависимости от величины просвета пильной рамки лесопильные рамы бывают узкопросветные (300... 500 мм), среднепросветные (600 . . . 800 мм) и широко-просветные (более 800 мм). Ход пильной рамки обычно 400... 700 мм. Угловая скорость коленчатого вала, рад/с: узкопросветных рам 60... 70, среднепросветных 30... 35, широкопросветных 20 ... 24. Средняя скорость пиления vср = wLx /π = 2Lxn (22.2) где w — угловая скорость коленчатого вала лесопильной рамы; п — частота его вращения. Усилие резания при пилении лесопильными рамами находится по (17.34), в которой высота пропила H определяется как сумма высот пропила для соответствующей схемы раскроя и v= vср по (22.2). Так как сумма высот пропила ∑H= HСрZ, где Z — число пропилов, а HСр=d P=0.8Kdkzv/ vср (22.3) где dk— диаметр распиливаемого бревна в комле. Механизм надвигания. В процессе пиления продольное перемещение распиливаемого лесоматериала осуществляется четырьмя вальцами — двумя нижними и двумя верхними. Нижние вальцы всегда приводные, верхние прижимные вальцы могут быть и неприводньши. Прижим верхних вальцов происходит под действием собственного веса, пружин, пневмо- и гидроприжимных устройств, а подъем их осуществляется также с помощью пневмо- и гидропривода или вручную штурвалом. В коротышевых рамах для распиловки бревен длиной 0,8... 1 м число вальцов увеличивают до восьми. Вальцы приводятся в движение от коленчатого вала рамы или от индивидуального двигателя особым механизмом периодического или непрерывного действия. Механизмы периодического действия бывают одно- и двухтолчковые. В однотолчковых механизмах надвигание лесоматериала происходит за рабочий или холостой ход пильной рамки, а в двухтолчковых — лесоматериал надвигается как за рабочий, так и за холостой ход рамки. При надвигании за холостой ход рамки пиление и надвигание чередуются, а при надвигании за рабочий ход они выполняются одновременно. Уклон пил (см. рис. 22.2, а) i= tg γ. В первом случае (iLХ=Δ+(2. ..3) мм, во втором iLХ = Δ /2 + (1 ... 3) мм, Δ — надвигание за рабочий и холостой ход пильной рамки (посылка), LХ — ход пильной рамки. У механизмов надвигания периодического действия (рис. 22.2, г) вальцы получают вращение от коленчатого вала через контркривошип, систему рычагов, коромысло с подающими собачками, фрикционное колесо и цепную передачу. Изменение величины надвигания за один ход рамки Δ достигается перемещением кулисы, У двухтолчковых механизмов имеются два контркрнвошипа с коромыслами и подающими собачками, воздействующими на фрикционное колесо поочередно во время рабочего и холостого хода пильной рамки. При непрерывной подаче (рис. 22.2, д) вращение вальцам передается от коленчатого вала через ременную передачу, бесступенчатый фрикционный вариатор, конические и цилиндрические шестерни. Привод верхних вальцов при любом их положении по высоте осуществляется через цепную подачу. Изменение величины надвигания Δ в этом механизме осуществляется фрикционным вариатором, если механизм надвигания непрерывного действия приводится от отдельного электродвигателя, то изменение величины надвигания происходит с помощью электромагнитной муфты скольжения или самим двигателем. Средняя скорость надвигания vн. ср = wΔ/2 π (22.4) где w — угловая скорость коленчатого вала; Δ — надвигание на один ход пильном рамки, наибольшая посылка для узкопросветных рам Δ=40... 60 мм, среднепросветных 30 ... 50 мм. Коленчатый вал лесопильных рам приводится во вращение ременной передачей от двигателя. На нем для выравнивания нагрузки устанавливают два маховика, оборудованных тормозами для быстрой остановки. В лесопильных рамах применяются поддерживающие и концевые тележки. Они перемещаются по рельсовому пути и устанавливаются перед рамой и позади нее (см. рис. 22,2, а). Концевая тележка имеет клещевой захват, с помощью которого конец бревна зажимается и может перемещаться в поперечном направлении и поворачиваться вокруг своей оси. Это позволяет ориентировать бревно относительно постава пил и удерживать его при распиловке. Позади рамы вместо чележки может устанавливаться приводной роликовый транспортер с направляющими ножами (см. рис. 22.2, б). При распиловке брусьев роликовые транспортеры могут быть установлены я впереди рамы. Продольная распиловка круглых лесоматериалов может проводиться вразвал или с брусовкой. При распиловке вразвал используется одна лесопильная рама, а при распиловке с брусовкой—две рамы, которые отличаются одна от другой некоторыми конструктивными особенностями, касающимися в основном устройства впереди- и позадирамного оборудования. Это обусловлено тем, что на первой раме распиливаются круглые лесоматериалы, а на второй — брусья, полученные на первой раме. Для продольной распиловки лесоматериалов находят применение двухэтажные лесопильные рамы 2Р75», 2Р50, 2Р63 2Р80, 2Р100 и одноэтажные рамы Р63-4М, Р80-1, РК63-1, РТ-36 и др. Двухэтажные лесопильные рамы применяются при больших объемах распиловки. Они относятся к одношатунным рамам с непрерывным механизмом надвигания, отличаются наиболее полной механизацией околорамного оборудования, высокой производительностью. Обычно они устанавливаются попарно в два ряда и в этом случае распиловка лесоматериалов ведется с брусовкой. Двухэтажные рамы предназначены для распиловки лесоматериалов длиной от 3 до 7,5 мм при наименьшей толщине пиломатериалов (досок) 16 мм. Одноэтажные лесопильные рамы в отличие от двухэтажных применяют при сравнительно небольших объемах лесопиления. Особенностью этих рам является уменьшенный ход пильной рамки и двухшатунный механизм пиления е верхним креплением шатунов. У них применяются непрерывный или толчковый механизм надвигания. Для распиловки коротких лесоматериалов (длиной от 1 м и более) применяют одноэтажные коротышевые рамы РК63-1, а для распиловки брусьев и пластин на тарные дощечки толщиной не менее 6 мм 'и длиной не менее 0,8 м тарные лесопильные рамы РТ-36. Кроме того, находят применение передвижные лесопильные рамы РПМ, установленные па подвижной платформе с ходовыми опорами. Техническая характеристика лесопильных рам приведена в табл. 22.1.

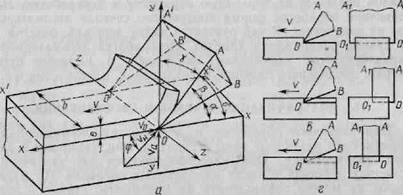

Производительность. Производительность рам определяют по (2.22) и (2.26), в которых V = Vн.срнаходят по (22.4). 55.Способы и виды резания древесины. Параметры и элементы резца. Усилие резания. Процесс резания заключается в том, что резец, двигаясь по направлению х—х (рис. 17.1, а) внедряется в древесину и отделяет одну ее часть от другой. В зависимости от размеров отделяемой части резание может быть с образованием стружки или щепы или без образования стружки. Резание с образованием стружки. Получаемая в процессе резания стружка характеризуется толщиной е, измеряемой по оси у—у, длиной / по оси х—х и шириной b — по оси z—z. Для отделения стружки определенных размеров необходимо иметь движение резания и движение надвигания. Движением резания называется движение резца по отношению к обрабатываемому материалу по оси х—х, при котором происходит отделение стружки. Оно, как правило, придается резцу и только в исключительных случаях обрабатываемому материалу. Скорость движения резания  Рис. 17.1. Резание резцом v = vp±v0,, (17.2) где v Так какv Для получения стружки определенной толщины обрабатываемому материалу (или резцу) придается движение надвигания. Оно направлено под углом Скорость v0 характеризует движение в плоскости х—х, т. е. в направлении траектории резца. Это движение называется продольным надвиганием. Скорость этого движения v0 алгебраически складывается со скоростью резания (формула 17.2). Поскольку движение продольного надвигания увеличивает или уменьшает длину стружки, а вместе с тем и длину обрабатываемой поверхности за один ход резца, то его можно назвать движением продольной подачи. Оно лежит в одной плоскости с движением резца и не оказывает влияния на толщину стружки. Проекция скорости движения надвигания на ось у—у (вектор e = vat0или e = t0vHsin Ширина обрабатываемой поверхности за один ход резца равна ширине стружки b, измеряемой по оси z—z. Если требуется обработать поверхность, имеющую ширину В>b, то необходимо повторное движение резца. С этой целью материал или резец смещают по оси z—z. Такое движение в плоскости резания, т. е. в плоскости xOz по z—zназывается движением боковой или поперечной подачи. Резание с образованием стружки может происходить по одной, двум и трем поверхностям обработки. В первом случае (рис. 17.1,6) длина передней режущей кромки (лезвия) резца больше ширины обрабатываемой поверхности и резание производится только этой кромкой. Во втором случае (рис. 17.1, в) длина лезвия меньше ширины обрабатываемой поверхности, поэтому обработка материала начинается с края его поверхности и резание ведется по двум плоскостям передней и боковой режущими кромками. Если целью обработки является получение паза в обрабатываемом материале (рис. 17.1,г), то резание происходит по трем плоскостям, в нем участвуют передняя и обе боковые режущие кромки. Различают простое и сложное резание с образованием стружки. Основными условиями простого резания являются: выполнение резания только передней режущей кромкой резца, длина ее должна быть больше ширины обрабатываемого материала (см. рис. 17.1,6); постоянная скорость резца; перпендикулярность режущей кромки прямолинейной траектории резца; постоянная толщина стружки по всей ее длине и ширине; определенное положение плоскости резания по отношению к направлению волокон. В зависимости от положения плоскости резания по отношению к волокнам различают три вида простого резания: в торец, вдоль и поперек волокон. При резании в торец (рис. 17.2, а) плоскость обработки и направление движения резания перпендикулярны направлению волокон, которые расположены по оси у—у, а движение резания по оси х—х. В этом случае волокна разрушаются по их длине. При резании вдоль волокон (рис. 17.2,6) плоскость резания xOz и направление движения резца совпадают с направлением волокон, идущих по оси х—х. Стружка отделяется по плоскости Ох вследствие разрыва связей между волокнами и излома по плоскости ОМ, проходящей поперек волокон. Резание поперек волокон (рис. 17.2, в) происходит при движении резца поперек волокон в их плоскости. В этом случае волокна древесины лежат в плоскости резания xOz и их направление совпадает с осью z—z. Отделение стружки происходит по плоскости Ох и поверхности ОМ вследствие нарушения связи между волокнами. Нарушение любого из условий простого резания вызывает появление сложного резания, которое характеризуется одновременной обработкой двух-трех поверхностей, переменной скоростью резца, криволинейной траекторией его движения, переменной толщиной стружки, расположением плоскости резания под разными углами к направлению волокон и т. д. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||