Все ответы по госам. Сучкорезные машины лп30Б и лп 33. Конструкция механизмов протяжки и обрезки сучьев. Характеристики машин, приемы работы на них

Скачать 15.99 Mb. Скачать 15.99 Mb.

|

|

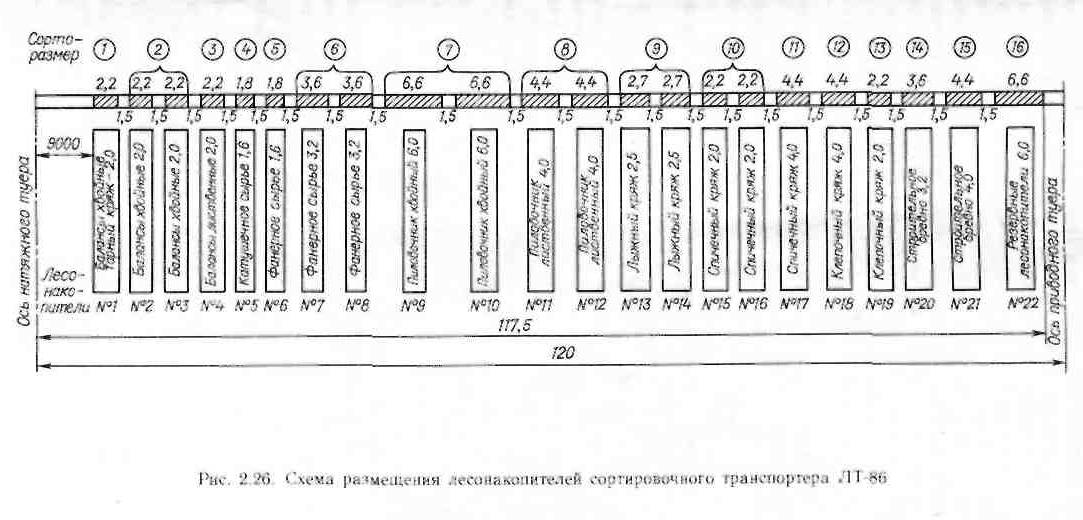

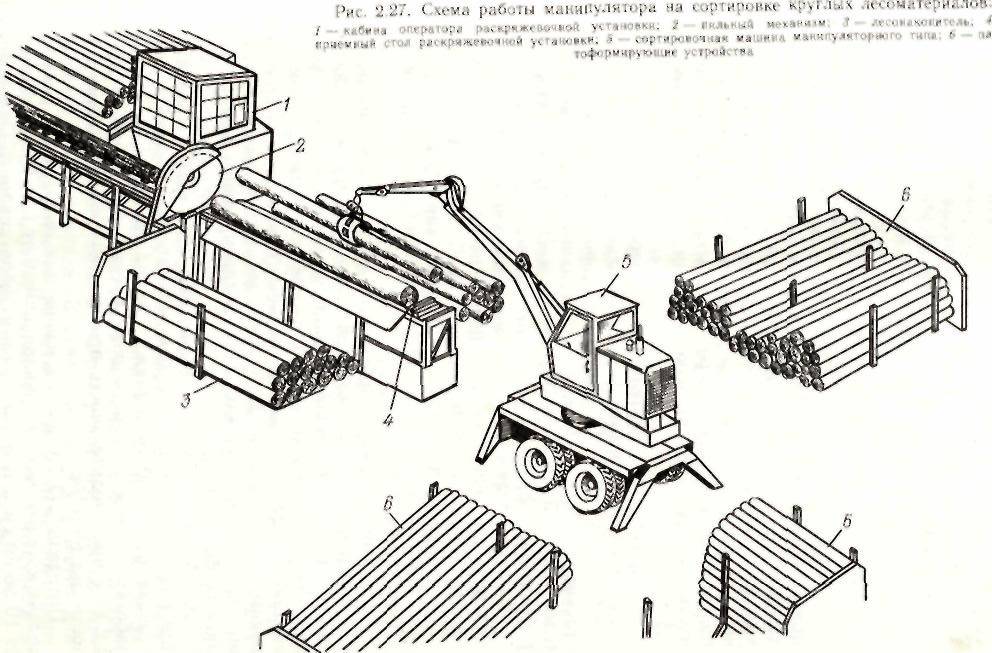

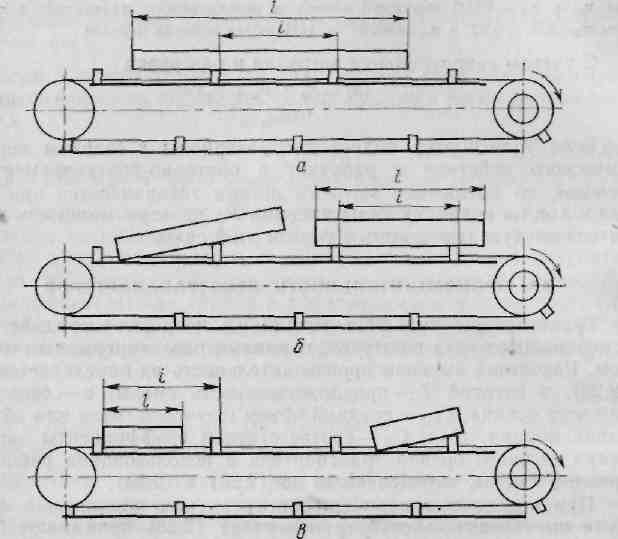

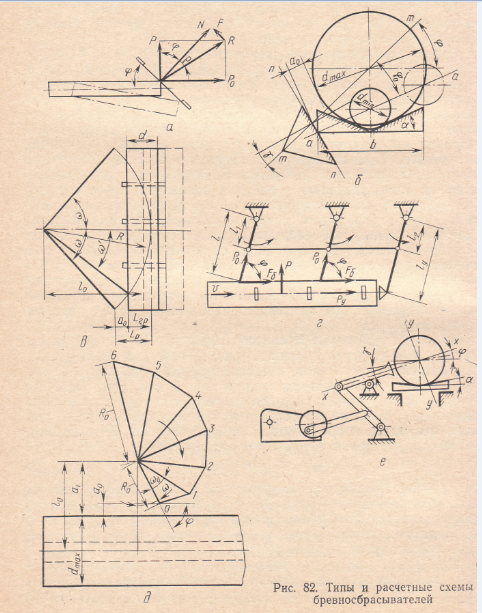

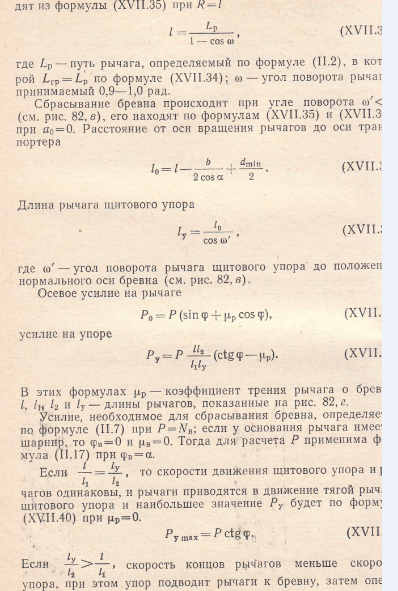

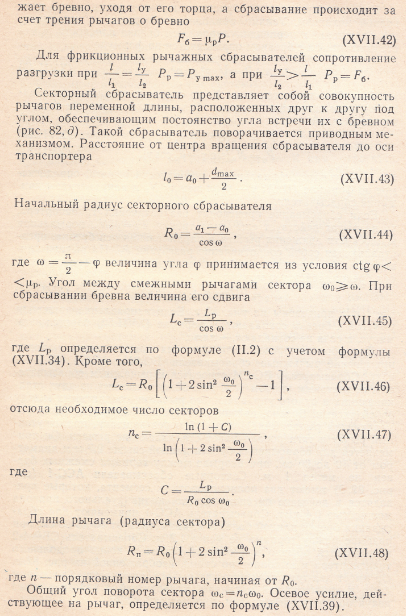

21) Организация и технология сортировки древесины. Продольные сортировочные транспортёры. Типы бревносбрасывателей, и их характеристика. Сортировка круглых лесоматериалов на нижних лесоскладах осуществляется в основном при помощи продольных сортировочных транспортеров. Вместе с тем все более широкое распространение находит манипуляторная сортировка. Сортировка круглых лесоматериалов – процесс распределения лесоматериалов после раскряжевки хлыстов по качеству, породе, назначению и т. д. Автоматизированный сортировочный лесотранспортер ЛТ-86 предназначен для сортировки круглых лесоматериалов длиной от 1,6 до 7,5 м. Выпускается в двух исполнениях с различным шагом между грузонесущими траверсами и различной скоростью перемещения тяговой цепи транспортера. Лесотранспортер ЛТ-86 первого исполнения со скоростью тяговой цепи 0,85 м/с предназначен для сортировки круглых лесоматериалов диаметром до 100 см и длиной от 1,6 до 6,5 м. Лесотранспортер ЛТ-86 второго исполнения со скоростью перемещения тягового органа 1,29 м/с предназначен для сортировки преимущественно длинномерных лесоматериалов, от 4 до 7,5 м, диаметром до 60 см. Сортировочный лесотранспортер ЛТ-86А имеет примерно такие же параметры, как и лесотранспортер ЛТ-86 в первом исполнении. Лесотранспортер ЛТ-86 снабжен гравитационными сбрасывающими устройствами. Для управления процесса сброски лесоматериалов с лесотранспортера применяется автоматическая система управления УУС-67А. С  ортировочный продольный лесотранспортер Б-22У-1А выпускается также в двух исполнениях. У транспортера в первом исполнении скорость тягового органа составляет 0,6 м/с, а во втором исполнении—0,8 м/с. Лесотранспортер позволяет сортировать бревна диаметром до 110 см и длиной от 1,6 до 11 м в первом исполнении и от 1,6 до 6,5 м во втором исполнении. Лесотранспортер Б-22У-1А оснащается комплектом механических сбрасывателей ЛТ-166, предназначенных для механизации сброски лесоматериалов в лесонакопители. Комплект бревносбрасывателей ЛТ-166 выпускается также в двух исполнениях для правосторонней и левосторонней сброски. Вариант размещения лесонакопителей сортировочного лесотранспортера ЛТ-86 приведен на рис. 2.26. Сортировка лесоматериалов при их круговом перемещении реализуется при помощи манипуляторов. При этом в зоне действия манипулятора размещаются приемники-накопители, по которым сортименты распределяются и соответствии с заданной схемой и дробностью сортировки (рис. 2.27). Манипулятор, укладывая бревна в лесонакопители, одновременно обеспечивает формирование транспортных пакетов, пачек или пучков заданного объема и формы поперечного сечения. Расчеты и результаты экспериментов показывают, что сортировка круглых лесоматериалов манипуляторами эффективна при числе сортировочных групп 6...8. Наиболее благоприятными условиями для применения манипуляторов на сортировке являются береговые лесосклады. Однако применение манипуляторной сортировки возможно и на прирельсовых лесоскладах, особенно при специализации потоков на выпуск ограниченного количества выпиливаемых сортиментов. Для береговых лесоскладов с плотовым сплавом разработана технологическая линия ЛР-167 на базе манипулятора JIB-186, при помощи которой осуществляются сортировочно-сплоточные работы. Для раскладки бревен по лесонакопителям ВКНИИ-ВОЛТом разработана сортировочно-пакетирующая машина ЛР-168 на базе серийно выпускаемого электрогидравлического манипулятора JIB-186.  Продольные лесотранспортеры предназначены для перемещения штучных лесоматериалов в продольном направлении. Штучные лесоматериалы весьма разнообразны по форме и размерам. Одни из них (хлысты, бревна, дровяное и другое дол-готье) имеют значительную длину, другие (рудстойка, балансы, кряжи, дрова) характеризуются сравнительно малой длиной. Это оказывает влияние на положение груза на рабочих органах лесотранспортера. В зависимости от расстояния между рабо чими органами iи длиной штучных лесоматериалов / возможно несколько вариантов расположения груза на лесотранспортере, определяющих его тип.  Рис. 10.1. Типы продольных лесотранспортеров: а — несущий; б — полунесущий, в — скребковый У первого из них, называемого несущим лесотранспортером (рис. 10.1, а), лесоматериалы лежат на рабочих органах, это возможно лишь при условии, что l/2>i . У несущего лесотран спортера весь вес груза передается на неподвижную опору через рабочие органы. Если длина лесоматериала l будет больше i, но l/2>i, груз может лежать на двух рабочих органах или только на одном из них (рис. 10.1,6). В последнем случае один конец груза перемещается по лотку. Такие лесотранспортеры называются полунесущими. Если расстояние между рабочими органами iбольше длины лесоматериала, т. е. i>l, груз будет лежать между рабочими органами на дне лотка (рис. 10.1,в). Такие продольные лесотранспортеры являются скребковыми. У них вес груза передается на дно лотка, поэтому для него коэффициент сопротивления движению при qrследует принимать wr = Бревносбрасыватели. Бревносбрасыватели могут быть нерычажные (рис. 82, а) и рычажные (рис. 82, в, г, д, е). К нерычажным относится косой упор, представляющий собой щит, поставленный над транспортером под углом к его оси. Подойдя к упору, бревно торцом скользит по нему и под действием силы сцепления с рабочим органом транспортера сдвигается в сторону, что ведет к сбрасыванию бревна. Условие сбрасывания бревна косым упором выражается уравнением где (Q — вес бревна; ц’— коэффициент трения бревна о поперечины транспортера в продольном направлении; Ро — усилие, действующее от цепи транспортера через бревно на упор; Р —сопротивление сбрасыванию; р — угол трения, tg р = ц, где ц —коэффициент трения бревна об упор. При известном р из формулы (XVII.32) можно определить величину угла ф. Усилие Р, необходимое для сбрасывания бревна косым упором, определяют по формуле (11.7) при Р = NB, фВ = а, ЦВ = 0 и а = 0 или по уравнению (11.17). В эти формулах а — угол наклона ребер поперечин. Косые упоры используют, как правило, в качестве концевых сбрасывателе в конце транспортера. Рычажные бревносбрасыватели состоят из двух-трех рычагов, расположенных по длине транспортера. Они подразделяются по роду движения рычагов и способу приведения их в действие. По роду движения рычагов бревносбрасыватели бываю  с вращательным движением в горизонтальной (рис. 82, в, г, д) и вертикальной (рис. 82. е) плоскостях и с прямолинейным движением в горизонтальной плоскости. Движение рычагов может быть поступательно-возвратным, колебательпым (рис. 82. г, е). круговым (см. рис. 82,5) и шаговым. Движение рычагам бревносбрасывателей может передаваться от двигателя транспортера через тяговый орган или сбрасываемое бревно. а также от особого двигателя. Для сбрасывания с поперечин (рис. 82, б) бревну необходимо пройти путь  где b — длина поперечины; а — угол наклона их ребер. Путь рычагов бревносбрасывателп, параллельный пути бревна, т. е. оси а—а где dmax и dmax —наибольший и наименьший диаметры сбрасываемых бревен; а0 — расстояние между сбрасывателем и поверхностью наибольшего бревна до начала движения. Если движение рычагов направлено под углом ф0=ф — а к пути бревна, то путь рычагов, необходимый для сбрасывания, определяется по формуле (11.2). в которой Lгр=Lp. Если рычаг сбрасыватели имеет колебательное движение в вертикальной плоскости (см. рис. 81.а), то Lp из формулы (11.2) представляет собой хорду дуги угла поворота рычага, по которой при определенном радиусе можно найти соответствующий угол поворота. При сбрасывании рычагами, вращающимися в горизонтальной плоскости, угол поворота рычага по рис. 82. в где Lp — находят по формуле I I.2); к — радиус рычага сбрасывания. К рычажным сбрасывателям относятся приводные, фрикционные, секторные и другие сбрасыватели. В основу принципа действия фрикционных рычажных сбрасывателей положено использование силы трения между концами сбрасывающих рычагов и бревном. Эта сила двигает рычаги, перемещая бревно в поперечном направлении. Движение рычагов до встречи с бревном может осуществляться различными приводными устройствами как от тягового органа. так и от специального привода. Длину рычагов фрикционного сбрасывателя с приводом от тягового органа транспортера через щитовой упор (рис. 82, г) находят    где NВ — усилие, нормальное к поверхности рычага, определяемое по формуле (I I.5); у — угол между NВ и направлением движения сбрасывателя. где NВ — усилие, нормальное к поверхности рычага, определяемое по формуле (I I.5); у — угол между NВ и направлением движения сбрасывателя.Если сбрасывание происходит без остановки транспортера, то на рычаг действует еще сила трения FВ = цр NВ к плоскости движения рычага и параллельная оси бревна, представляющая собой сопротивление разгрузки Рр. На рычаги приводного сбрасывателя, движущиеся в плоскости параллельной оси бревна, действует момент где l и ф приведены на рис. 82,г. Если направление движения рычагов и бревна совпадают, в формуле (XVII.52) берется знак минус, а если не совпадают,— плюс. Для сброски бревен с продольных транспортеров находят применение рычажные сбрасыватели БС-2М, АСС-1. СБР-4-2 и др. Сбрасыватель БС-2М относится к рычажным сбрасывателям со щитовым упором (см. рис 82, г) и состоит из двух сталкивающих и одного управляющего рычагов, соединенных между собой тягами. Бревно, двигаясь по транспортеру, отклоняет управляющий рычаг (щит), который через защелку, промежуточный рычаг и тяги поворачивает сталкивающие рычаги. Он применяется для сбрасывания бревен длиной свыше 2,7 м и диаметром от 10 до 60 см, при разрыве между торцами смежных бревен не менее 1 м. Секторные сбрасыватели АСС-1 (см.рис. 82, д) имеют два полноповоротных сегмента, которые приводятся в действие от специального индивидуального привода мощностью 0,4 кВт. Сбрасыватель АСС-1 применяют для сбрасывания бревен длиной более 3 м, диаметром от 10 до 80 см. при разрыве между торцами не менее 1,2 м. Сбрасыватель СБР-4-2 используется обычно для сброски бревен в конце продольного транспортера и выполнен по схеме, изображенной на рис. 82, е. Он имеет два-три сталкивающих рычага, укрепленных на одном палу, а кривошипный механизм, приводимый в действие через редуктор электродвигателем мощностью 2,8 кВт. 23 Основные принципы проектирования технологии нижнескладских работ на базе различных систем машин. Проектирование технологического процесса участков для первичной обработки деревьев и хлыстов и цехов для переработки круглых лесоматериалов и другого древесного сырья включает выбор оборудовании, определение необходимого числа машин и механизмов, комплектование систем машин, составление технологической схемы их размещении на складе или в лесоперерабатывающем цехе. Проектирование технологического процесса участков первичной обработки деревьев и хлыстов, При выборе машин, механизмов, установок для участков первичной обработки деревьев и хлыстов необходимо учитывать тип лесного склада, его грузооборот, производительность оборудования, особенность его размещения и возможность формирования поточных линий и систем складских машин в целом. В зависимости от состава операций технологического процесса участка первичной обработки деревьев и хлыстов в систему нижнескладских машин входит следующее оборудование: при обработке деревьев: козловой, мостовой кран или колесный разгрузчик — сучкорезная установка для поштучной обработки деревьев с продольным их перемещением—однопильиая или многопильная раскряжевочная установка с продольным перемещением хлыстов — продольный сортировочный транспортер — башенный, консодьно-козловой кран или колесный погрузчик; мостовой кран или колесный разгрузчик—сучкорезная установка для групповой очистки деревьев от сучьев — многопильная раскряжевочнвя установка — продольный или поперечный сортировочный транспортер — башенный, консольно-козловой кран или колесный погрузчик; гусеничный или колесный челюстной разгрузчик —самоходная или передвижная сучкореэно-раскряжевочно-сортировочная установка — штабелер-маннпулятор или пучковоз; при обработке хлыстов: козловой, мостовой кран или колесный разгрузчик — одно или многопильная раскряжевочная установки с продольным перемещением хлыстов — продольный сортировочный транспортер—башенный, консольно-козловой кран или колесный погрузчик; мостовой, козловой кран или колесный разгрузчик —многопнльная раскряжевочная установка с поперечным перемещением хлыстов—продольный или поперечный сортировочной транспортер -башенный, консольно-козловой кран пли колесный погрузчик; гусеничный или колесный разгрузчик — самоходная или передвижная раскряжевочно-сортировочная установка - штабелер-манипулятор или пучковоз. На приречных складах с большим грузооборотом для разгрузки лесовозного подвижного состава, подачи деревьев и хлыстов на приемные площадки сучкорезных или раскряжевочных установок или укладки их в запас могут применяться мостовые и козловые краны, а также колесные самоходные разгрузчики подъемной силой 25—30 тыс. даН. На лесных складах с грузооборотом 100—150 тыс. м3 в год на разгрузке лесовозного подвижного состава используют различные канатные установки, а в некоторых случаях и козловые краны, на лесных складах с грузооборотом до 100 тыс. м3 наиболее целесообразно применять на разгрузке канатные установки, а на временных приречных складах—тракторные толкатели или саморазгрузку. Схемы расположения оборудования на разгрузке деревьев и хлыстов приведены на рис. 54. На разделении пачек деревьев и поштучной подаче их в сучкорезные установки применяют разделители с челночным самозахватом н одностреловые манипуляторы, а для хлыстов, кроме того, двухстреловые манипуляторы и разделители непрерывного действия. Очистку деревьев от сучьев целесообразно проводить на лесных складах, имеющих большой грузооборот Можно предусматривать очистку деревьев от сучьев и при малом грузообороте лесного склада, если предполагается их использование. Раскряжевка хлыстов на небольших и временных лесных складах может проводиться ценными переносными пилами. На лесных складах с годовым грузооборотом свыше 100 тыс. м3 целесообразно применить стационарные установки с поштучной очисткой деревьев типа НСЛ в сочетании с раскряжевочными установками с продольным перемещением хлыстов. На крупных лесных складах, расположенных в районах с продолжительной устойчивой зимой, для очистки от сучьев деревьев хвойных пород (ели. пихты, лиственницы), можно применять установки групповой обработки деревьев в сочетании с многопильными раскряжевочными установками с поперечным перемещением хлыстов. Многопильные раскряжевочные установки с поперечным перемещением хлыстов целесообразно применять при объемах раскряжевки не менее 230—400 тыс. м3 в год. При этом следует принимать но внимание породную и качественную характеристику хлыстов. Раскряжевочные установки с поперечным перемещением обусловливают программный, или обезличенный, метод раскроя, что целесообразно осуществлять лишь на предприятиях, ведущих лесозаготовки в хвойных спелых насаждениях. На предприятиях, где преобладают лиственные породы или имеются перестойные насаждения, следует применять установки с продольным перемещением хлыста и индивидуальный метод раскроя. Раскряжевка хлыстов на лесных складах может проводитьсяв один или два приема. При раскряжевке в два приема хлыст распиливается на длинномерные лесоматериалы, часть из них (балансовое, рудстоечное долготье, дрова) направляется затем в цехи для последующей переработки на короткомерные сортименты. При раскряжевке в одни прием хлыст распиливается сразу на сортименты необходимой длины. В этом случае вся работа по поперечной распиловке леса ведется раскряжевочными установками, что резко снижает их производительность и ухудшает условия сортировки лесоматериалов. Схемы раскряжевочных установок приведены на рис. 74 и 70. При сортировке круглых лесоматериалов, получаемых после раскряжевки хлыстов, применяют продольные цепные и канатные транспортеры к приводные вагонетки, а для готовой продукции лесоперерабатывающих цехов (рудстойки, пиломатериалов и др.), кроме того, и поперечные цепные транспортеры. При выборе сортировочного устройства необходимо учитывать тип лесного склада, его грузооборот и режим работы, дробность сортировки лесоматериалов и другие факторы. Сортировочные вагонетки целесообразно применять на временных лесных складах и складах с небольшим грузооборотом, расположенных, как правило, у рек с молевым сплавом леса. Па прирельсовых и приречных складах с годовым грузооборотом свыше 100 тыс. м3 для сортировки круглых лесоматериалов следует применять продольные транспортеры, отдавая предпочтение канатным сортировочным транспортерам при большой длине фронта штабелей. Расположение сортировочных транспортеров на технологическом участке переработки деревьев к хлыстов зависит от типа и взаимного расположения раскряжевочных установок. При параллельном расположении двух раскряжевочных установок с продольным перемещением хлыста и небольшом расстоянии между ними, а также для многопильных установок с поперечным перемещением хлыстов два сортировочных транспортера могут иметь одну общую эстакаду, лесонакопители располагают но обе стороны эстакады. При проектировании технологического процесса участков передачу хлыстов от сучкорезных установок к раскряжевочным и круглых лесоматериалов от раскряжевочных установок к сортировочным транспортерам следует предусматривать непосредственной или через промежуточные площадки с питателями. В последнем случае между отдельными операциями поточной линии необходимы межоперационные запасы, позволяющие обеспечить более надежную работу поточной линии по очистке деревьев от сучьев и раскряжевке хлыстов и участка в целом. Круглые лесоматериалы, полученные при раскряжевке хлыстов, в зависимости от типа лесного склада можно отгружать потребителям по железной дороге МПС (нижние лесные склады и лесоперевалочные склады), сдавать в молевой или плотовой сплав или отгружать в судах (приречные нижние склады), а также отправлять их в перерабатывающие цехи (нижние склады и лесные склады потребителей). В связи с тем, что режим работ участков первичной обработки деревьев и хлыстов отличается от условий и режима работ железнодорожного, водного транспорта и лесоперерабатывающих производств, большую часть круглых лесоматериалов складывают в штабеля. Штабелевка выполняется теми же машинами и механизмами, которые применяют ДЛЯ погрузки лесоматериалов на подвижной состав МПС (прирельсовые склады) или для сплотки и сброски на воду (приречные склады). Для штабелевки и погрузки круглых лесоматериалов на прирельсовых лесных складах применяют консольно-козловые и башенные краны, на складах с малым грузооборотом канатные установки, на приречных складах канатные установки, пучвовозы, штабелеры-манипуляторы, башенные краны. Кабельно-мостовые и кабельные краны могут найти применение на крупных лесоперевалочных складах и лесных складах потребителей, где создаются большие запасы круглых лесоматериалов. Схемы расположения кранов, канатных установок и самоходных лесоукладчиков на штабелевке, погрузке и сброске леса на воду приведены на рис. 80 и 90. Потребность участков первичной обработки деревьев и хлыстов в оборудовании определяется в соответствии с объемом работы и сменной производительностью этого оборудования. Производительность оборудования, входящего в состав технологической поточной линии, должна быть примерно равной. При расчете потребного числа погрузочных механизмов па прирельсовых складах необходимо учитывать объем работ на штабелевке и на погрузке леса, а также то. что продолжительность их работы на погрузке регламентируется числом подач порожнего подвижного состава МПС в сутки и установленными сроками его погрузки. На приречных складах потребность в оборудовании определяется водным режимом, продолжительностью сплава, нормами простоя судов и т. д. Основные системы нижнескладских машин, применяемых в настоящее время на участках первичной обработки деревьев хлыстов, приведены в табл. 6 24 Основные принципы проектирования технологии нижнескладких работ на базе системы машин 1НС. Область применения. Основные ТЭП. При проектировании технологического процесса лесоперерабатывающих цехов необходимо учитывать вид и объем сырья, подлежащего переработке, получаемой готовой продукции и технологического процесса лесного склада и целом. Стопочное оборудование лесоперерпбатыплющнх цехов выбирается в зависимости от состава технологических операций цеха, условия полной загрузки оборудования и соответствия сто пара- метров размерам перерабатываемого сырья. Предпочтение следует отдавать специализированным станкам с автоматизированним управлением. На выбор типа внутрицеховых транспортных устройств оказывает влияние направление перемещения сырья, заготовок и готовой продукции. Производительность этих устройств должна быть согласована с производительностью станков с тем. чтобы обеспечить нормальную их работу. Для этой же цели между транспортными устройствами и станками размещают промежуточные площадки с питателями. Для поточности производства технологическое и транспортно-переместительное оборудование лесоперерабатывающих цехов соединяют в поточные линии и системы машин, общие принципы комплектования которых изложены в главе IV. Таблица 6

На выбор оборудовании шпалопильных и шпалотарных цехов основное влияние оказывают размеры перерабатываемых шпальных кряжей. Для распиловки кряжей диаметром до 46 см следует применять круглопильные станках периодическою действия ЦДТ-6-2, ЦДТ-6-2М. автоматизированный станок «ША-Урал». Двухпильные станки ЦДТ-6-3 и ЦДТ-7 целесообразно использовать при значительном числе кряжей диаметром свыше 10 см. Если в шлалопильных цехах предусматривается использование горбылей для получения технологической щепы, шпалное сырье целесообразно окорять до его распиловки, используя окорочные станки ОК-63 или ОК-66. При распиловке неокоренных шпальных кряжей в зависимости от объема работы для окорки шпал можно использовать шпалоокорочные станки ЛО-44 или Л0-48. В зависимости от проектируемых схем раскроя горбылей для распиловки их по длине, ширине и толщине используют различные круглопильные станки (обрезные, ребровые, делительные, торцовочные и т. д.). Лесопильные и лесопильно-тарные цехи проектируют на нижних лесных складах лесозаготовительных предприятий при наличии достаточного объема пиловочного сырья низкого качества, которое нецелесообразно отправлять на специализированные лесопильные предприятия. В таких цехах распиловку бревен вразвал ведут для сырья диаметром 14—18см в том случае, когда отправке потребителям подлежат необрезные пиломатериалы, а также при переработке их на обрезные доски и заготовки различной длины и ширины. Распиловку с брусовкой целесообразно применять для крупномерного леса, при объеме переработки сырья не менее 75 — 80 тыс. м3 в год, а также при необходимости получения обрезных пиломатериалов. В лесопильных и лесопильно-тарных цехах для распиловки сырья с брусовкой проектируют установку рам РД-75-6, РД-75-7, Р-63 и Р-65, а при распиловке вразвал только Р-63 и Р-65. Для обрезки кромок у необрезных пиломатериалов используют различные обрезные круглопильпые станки. Переработка горбылей в частично необрезных пиломатериалов на короткоткомерную пилопродукцию в лесопнльно-тарных цехах может выполняться на таких же круглопильных станках, как и в шпалотарных цехах. Особенностью проектирования цехов по переработке низкокачественного сырья является выбор схемы раскроя сырья и типов головных станков в зависимости от размерно-качественной характеристики перерабатываемого сырья. Для распиловки сырья диаметром 18—24 см с внутренней гнилью менее 1/3 диаметра в качестве головного станка целесообразно применять коротышевые лесопильные рамы РК, на которых сырье распиливается вразвал на двухкантные бруски определенной толщины. Сырье диаметром свыше 24 см с внутренней гнилью до ½ диаметра следует распиливать на бруски, пластины и сегменты по круговой схеме раскроя на круглопильных станках ЦДТ-6-2. ЦДТ-6-2М и развальном станке ЦДТ-5. Дальнейшую распиловку брусков на заготовки и дощечки целесообразно выполнять на тарных лесопильных рамах РТ-2 или РТ-3,а сегментов и пластин на круглопильных или ленточнопильных, брусующих, ребровых и делительных станках. Дли торцовки пиломатериалов используют маятниковые или педальные торцовочные станки, а также и концеравнители. В балансово-рудстоечных цехах окорка сырья может предшествовать поперечной распиловке или наоборот. При длине рудничных стоек до 1 м окорке подвергается долготье, а в остальных случаях последовательность выполнения операций поперечной распиловки и окорки определяется принятым технологическим процессом и оборудованием для окорки.Для грубой окорки целесообразно применять окорочные станки с неподвижной ножевой головкой (ЛО-23 и ЛО-24), с кольцевой головкой (ОК-35, ОК-35М), в иногда и окорочные барабаны. Для чистой окорки балансов можно применять дисковые окорочные станки ОД-1. На нижних лесных складах для поперечной распиловки балансового и рудстоечного долготья применяют круглопильные станки периодического действия АЦ-1, ЦБ-4, ЦКБ-40 и др. На крупных лесоперевалочных складах и лесных складах потребителей (ЦБК) при больших объемах переработки для поперечной распиловки балансового долготья следует применять слешеры. а рудстоечного долготья — триммеры. Последние обеспечивают программный раскрой долготья в зависимости от его диаметра и длины. Сырьем для дровобалансовых н дрооотарных цехов служат дровяное долготье, из которых при рациональной разделке получают чураки, пригодные для выработки колотых балансов а распиловки па корогкомерпую пилопродукцию. Для разделки дров следует применять круглопильные станки периодического действия АЦ-1, АЦ-2М, АЦ-ЗС и др., а для раскалывания чуракпв станки ГК-2. ЛО-46. КЦ-7, КЦ-6 и др. Выколку гнили и удаление коры с боковой поверхности колотых балансов можно проводить на стайках Н-10, Н-8 или АБС-2. Для продольной распиловки чураков и колотых поленьев на короткомерную пилопродукцию следует применять развальные, брусующие и делительные кругло- и ленточнопильные станки. Оборудование для цехов по производству технологической щепы выбирается в зависимости от вида сырья и назначения получаемой щепы. Для измельчения реек, горбылей и другого кускового древесного сырья на тепу, используемую при производстве некоторых видов плитных и других материалов, применяют барабанные станки ДР-3, ДР-5, а сучьев и вершин ДУ-2 к Л0-56. Дисковые станки с наклонным патроном (МРНП-10, МРН-25, МРНП-30) и с горизонтальным (МРГ-10, МРГ-20, МРГ-30 и др.) следует применять для получения технологической щепы, предназначенной для целлюлозно-бумажных предприятий, а также при производстве древесных стружечных плит. Для изготовления такой щепы следует использовать подготовленное низкокачественное и дровяное сырье. Подготовка его заключается в разделке долготья на отрезки длиной 1 м. раскалывании крупных чураков и удалении коры и гнили. Для этой цели используют круглопильные станки, станки для раскалывания и окорочные барабаны. Для цехов технологической щепы целесообразно использовать системы машин, в состав которых входят оборудование для подготовки сырья, установки для получения щепы (УПЩ) и пневмотранспортные установки. Установка УПЩ включает окорочный барабан, дисковый станок для измельчения древесины и устройство для сортировки щепы. Тип такой установки выбирают в л апис и мости от объема выпускаемой цехом щепы. При годовом объеме производства щепы до 5 тыс. м3 следует использовать установку УПЩ-ЗА, до 10 тыс. м3 — УПЩ-6А, а до 15 тыс. м3 — УПЩ-12.

|