«Технико-экономическая оценка конституции сцепления автомобиля “Урал 4320». ВКР Гусейнов А.С (3). Техникоэкономическая оценка конституции сцепления автомобиля "Урал 4320"

Скачать 3.09 Mb. Скачать 3.09 Mb.

|

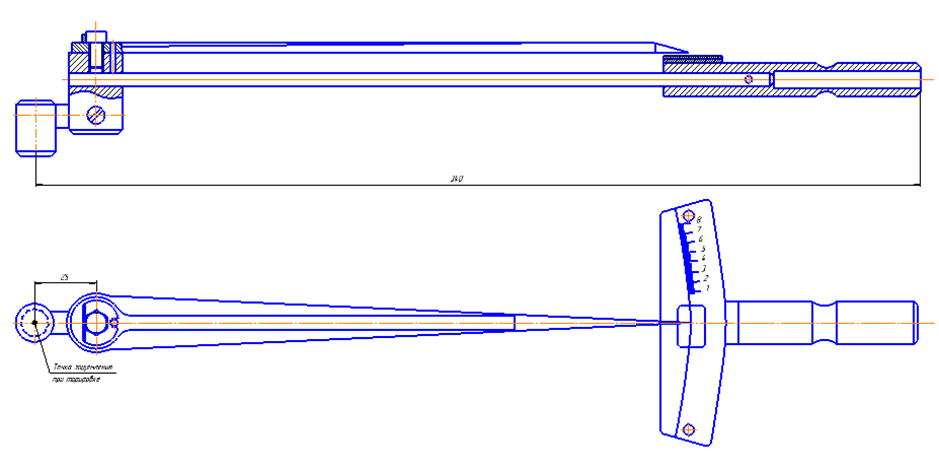

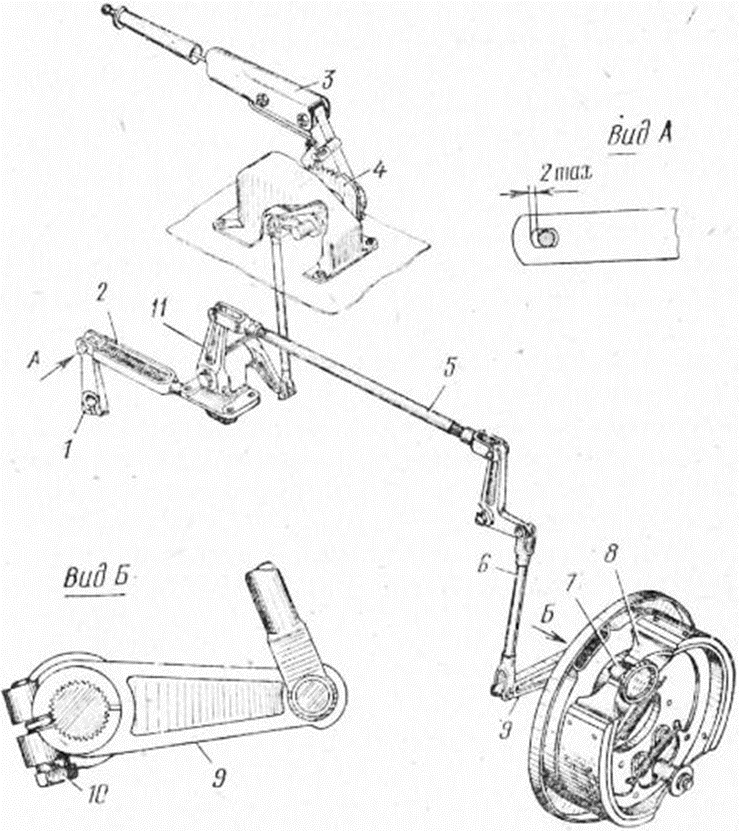

2.2 Определение рациональных способов транспортировки деталей и узловМеханизация подъемно-транспортных операций при слесарно-сборочных работах не только облегчает труд рабочих, но и обеспечивает повышение производительности труда. Детали и сборочные единицы массой более 16-18 кгпри сборке нужно устанавливать, поднимать опускать и перемещать с помощью подъемно-транспортных средств. Такие операции называются такелажными работами и для них используются специальные устройства: мостовые краны, кран-балки, тельферы, поворотные краны, тали, лебедки, домкраты, автокары и электрокары и различные ручные тележки. В серийном и массовом производстве большинство изделий перемещают на специальных сборочных рольгангах и т.п. Выбор транспортного оборудования зависит от веса сборки, расстояния на которое перемещается сборочный узел, а также общей планировки цеха или участка. Оборудование подбирается таким образом, чтобы обеспечить максимальные удобства, снизить количество ручных перемещений и обеспечить перемещение сборки на самое максимально возможное количество сборочных операций одним видом оборудования. Исходя из вышесказанного я выбираю транспортировку комплектующих, я будупроизводить с использованием ручных тележек, хранение комплектующих будет производится на стеллажах трех ярусных, т.к. данная сборка участке общего ремонта автомобиля. Ручные тележки для индивидуального пользования, иногда имеют в своем дополнительное корыто для перевозки сыпучих или жидких грузов, металлическую платформу или сумку для перевозки личных вещей или товаров. Для перемещения тележку можно тянуть за собой, либо толкать перед собой. Тележки платформенные ручные – это тележки, которые применяют для перемещения грузов с небольшой массой. Тележки платформенные отличают простота эксплуатации, низкая цена и небольшие габариты. Они особенно полезны в условиях ограниченного пространства. Данный механизм состоит из платформы с ручкой, к которой прикреплены четыре колеса для передвижения по полу. При этом размер колес и платформы могут быть различными в зависимости от типа тележки.  Рисунок 2.2 – Тележка платформенная ручная Техническая характеристика: - тип тележки: ручная платформенная; - грузоподъемность: 350 кг; - высота платформы: 30 мм; - диаметр колес: 125 мм; - высота ручки: 770мм; - габариты (ДхШхВ): 800х500х170мм; - борт платформы: нет; - вес: 14.7 кг; - общая длина: 800. 2.3 Организация технического контроля качества ремонта. Выбор средств контроля. Описание конструкции применяемого контрольного приспособленияПосле сборки деталей системы, необходимо произвести контроль. Осуществляем контроль (контролируем внешний вид). Для затяжки болтов во время сборки используем динамометрический ключ. Динамометрический инструмент - это прецизионный инструмент для затяжки резьбовых соединений с точно заданным моментом. При проектировании любых строительных конструкций, любого промышленного или строительного оборудования, любой техники, предполагается ее сборка с определенным значением крутящего момента для каждого конкретного соединения. Все динамометрические ключи можно разделить на два вида: это ключи предельного типа и ключи индикаторного типа. В свою очередь динамометрические ключи индикаторного типа бывают: стрелочные, шкальные или электронные. В своем дипломном проекте и в соответствии с технологическим процессом я выбираю наиболее популярный и простой тип – динамометрический ключ предельного типа, все операции проводим в зоне контроля на своем рабочем участке (рисунок 2.3). При контрольном осмотре автомобиля, на пункте контроля тормозных систем, проверяют отсутствие подтекания тормозной жидкости или утечки воздуха из тормозного привода; контролируют надежность действия рабочей, стояночной и запасной тормозных систем. Проверяют герметичность тормозного привода, натяжение ремня привода компрессора, удаляют конденсат из воздушных баллонов. Проверяют крепление компрессора и натяжение его ремня, уровень жидкости в бачках пневмоусилителей и при необходимости доводят до нормы: смазывают втулки валов разжимных кулаков (применяемая смазка Литол-24); регулируют зазоры между колодками и барабанами рабочего тормоза. Кроме того, после сборки и регулировки тормоза смазывают регулировочные рычаги тормозных механизмов смазкой Литол-24 проверяют работоспособность привода с помощью манометров по контрольным выводам.  Рисунок 2.3 –Общий вид динамометрического ключа После сборки следует произвести проверку стояночной тормозной системы (рисунок 2.4), для этого следует установить рычаг в крайнее верхнее положение. При полностью прижатых колодках к барабану фиксатор устанавливается на четвертом — восьмом зубе сектора. В случае несоответствия положения рычага указанным условиям следует отрегулировать привод тормозного механизма. Регулировка привода тормозного механизма: 1. Установить рычаг в крайнее нижнее положение; 2. Отвернуть контргайку вилки тяги; 3. Отсоединить вилку тяги от рычага промежуточного вала; 4. Навернуть вилку на тягу, соединить ее с рычагом и затянуть контргайку; 5. Проверить ход рычага стояночного тормоза.  1 - рычаг тормозного крана; 2 - тяга привода тормозного крана; 3 - рычаг стояночной тормозной системы; 4 - сектор; 5,6 - тяги привода; 7 - разжимной кулак; 8 - тормозная колодка; 9 - регулировочный рычаг; 10 - стяжной болт; 11 - рычаг промежуточного вала Рисунок 2.4 - Привод управления стояночной тормозной системой: При увеличенном свободном ходе и невозможности его уменьшения спомощью изменения длины тяги 5 следует отрегулировать зазор между колодкой и барабаном, для чего: — отсоединить тягу от регулировочного рычага; — отвернуть болт и переставить регулировочный рычаг, повернув его относительно разжимного кулака 7 по ходу часовой стрелки (со стороны отражателя) на один шлиц; — завернуть болт и присоединить тягу к регулировочному рычагу; — проверить зазор между накладкой и барабаном, величина которого должна быть 0,3—0,6 мм (зазор проверять пластинчатым щупом через смотровое окно в отражателе тормозного механизма). В случае несоответствия величины зазора переставить рычаг еще на один шлиц. Отрегулировать зазор между пальцем рычага и скобой тяги привода тормозного крана, изменяя длину тяги. Величина зазора должна быть не более 2 мм при нижнем положении рычага, натяг не допускается. Проверить состояние стояночной тормозной системы по нагреву барабана тормозного механизма после незначительного пробега. |