«Технико-экономическая оценка конституции сцепления автомобиля “Урал 4320». ВКР Гусейнов А.С (3). Техникоэкономическая оценка конституции сцепления автомобиля "Урал 4320"

Скачать 3.09 Mb. Скачать 3.09 Mb.

|

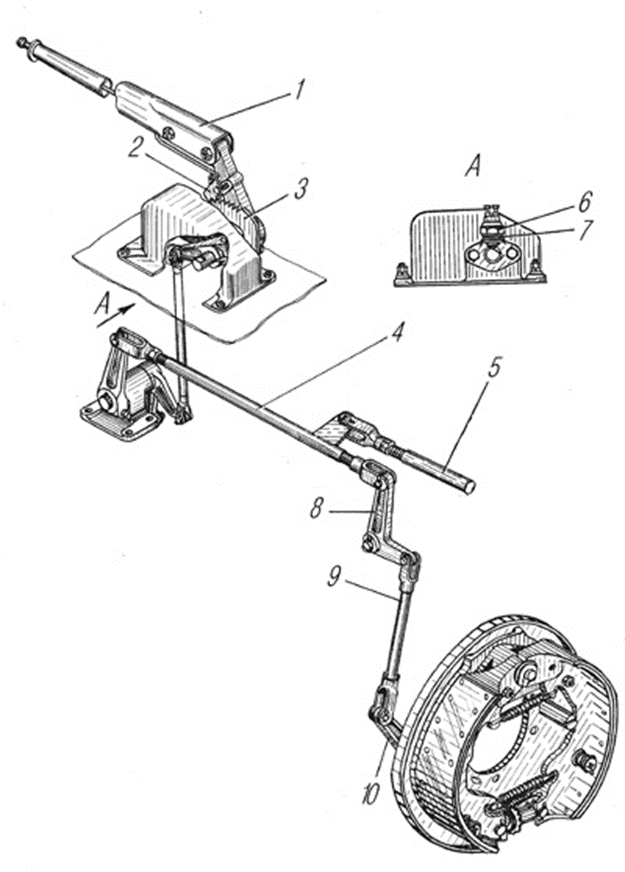

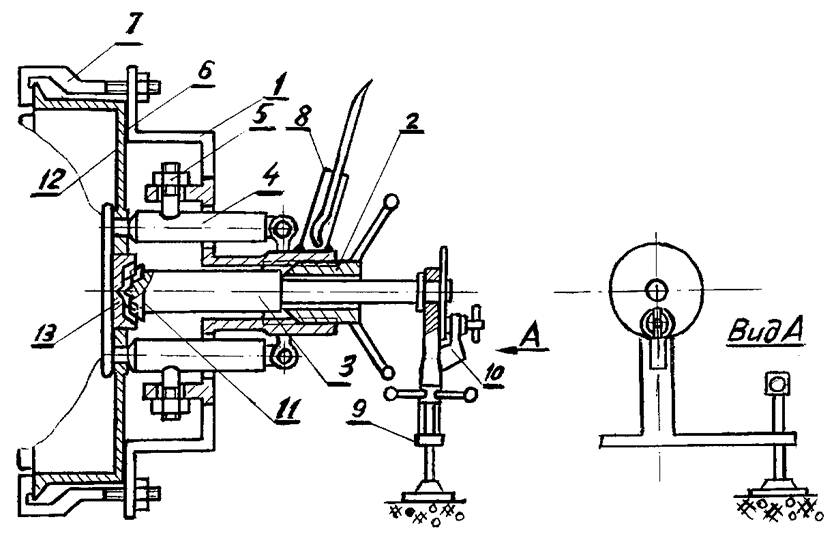

1.1.5 Составление схемы разборки – сборки изделия в процессе ремонта Рисунок 1.5 – Маршрутная схема 1.1.6 Разработка разборочных операций и операций ремонтаПосле того как произвели разборку барабанного тормоза необходимо выполнить следующие операции: Внимательно проверить, нет ли на колодках повреждений или деформаций. Проверить упругость стяжных и направляющих пружин колодок, при необходимости заменить их новыми. Стяжные пружины не должны иметь остаточных деформаций при растяжении нижних пружин усилием 137,2 Н (14 кгс) и верхних - 294 Н (30 кгс). Проверить чистоту накладок, если обнаружены грязь или следы смазки, тщательно очистите накладки металлической щеткой и промыть уайт-спиритом, кроме того, проверить, нет ли утечки смазки внутри барабана; обнаруженные неисправности устранить. Колодки заменить новыми, если толщина накладок стала менее 1,5 мм. Замену проводить одновременно на обоих тормозных механизмах. Следует осмотреть тормозные барабаны. Если на рабочей поверхности имеются глубокие риски или чрезмерная овальность, то расточить барабаны на станке. Затем, также на станке, абразивными мелкозернистыми брусками прошлифовать барабан. Это увеличивает долговечность накладок и улучшает равномерность и эффективность торможения. Увеличение диаметра барабана (200 мм) после расточки и шлифовки допускается до 201 мм. Предельно допустимый диаметр барабана 201,5 мм. Эти требования должны строго соблюдаться, в противном случае нарушается прочность барабана, а также эффективность торможения. Произвести сборку отремонтированного тормозного барабана в последовательности обратной разборки. После сборки проверяют механически систему на установление работоспособности. Рычаг привода тормоза, должен производить надежную фиксацию в диапазоне 4 щелчков. 1.1.7 Разработка сборочных операцийСборку следует производить в обратной последовательности, операций разборки. Необходимо произвести регулирование тормоза после замены тормозных колодок или фрикционных тормозных накладок. Необходимо отрегулировать зазоры между накладками и барабаном при помощи эксцентрика и звездочки. Для регулировки тормозной системы необходимо: 1. Опустить приводной рычаг 1 в кабине вниз до упора. 2. Отсоединить тягу 4 от рычага 8 на раздаточной коробке. Не регулировать зазоры между накладками и барабаном изменением длины тяги 4, т.к. это приводит к выходу стояночного тормоза из строя. 3. Отрегулировать зазор между правой колодкой и барабаном. Для чего ослабить на пол-оборота стопорную гайку 12 (рисунок 1.1) на эксцентриковом пальце 11 со стороны щита и, поворачивая палец ключом по часовой стрелке, установить зазор 0,3-0,5 мм. Зазор проверять щупом через щель в отражателе тормоза. Стопорную гайку затянуть, предотвращая поворот пальца. 4. Отрегулировать зазор между левой колодкой и барабаном. Для этого удалить заглушку 9. Через отверстие в щите тормоза, поворачивая отверткой звездочку 10 сверху вниз, установить зазор 0,3-0,5 мм. Установить заглушку. 5. Выбрать свободный ход рычага 8 на раздаточной коробке (до заметного увеличения усилия) и проверить совпадение отверстия в вилке тяги 4 с отверстием в рычаге 8. При необходимости вращением вилки тяги 4 совместить отверстия. Установить палец и зашплинтовать.  1 - рычаг стояночного тормоза; 2 - собачка; 3 - сектор; 4, 9 - тяги привода; 5 - к крану управления тормозами прицепа; 6 - выключатель сигнализатора стояночного тормоза; 7 - прокладки регулировочные; 8 - рычаг; 10 –рычаг регулировочный Рисунок 1.6 - Привод стояночного тормоза 1.1.8 Выбор инструмента, приспособлений. Описание конструкции приспособленийОт того насколько правильно выбраны инструменты и приспособления зависят производительность труда и качество сборки. Все сборочные инструменты и приспособления разделяются на 2 группы: 1) общего назначения; 2) специальные. Приспособления и инструменты общего назначения относятся к широкоуниверсальным и имеют преимущества при выборе. Мелкосерийное производство характеризуется возможностью применения специальных приспособлений и инструмента. Применение таких приспособлений предназначенных индивидуально для данного изделия упрощает и облегчает сборку, но при проектировании специальной оснастки необходимо стремиться к применению максимального числа стандартных (нормализованных) деталей. Необходимо стремиться к применению типовых сборочных приспособлений или стандартизованных элементов, таких как, зажимные элементы, прихваты, прижимы, струбцины, наиболее желательным является применение приспособлений с пневматическим и гидравлическим приводами, которые обеспечивают быстроту зажима деталей и сборочных единиц. Для установки инструмента и для механизации сборочных процессов в максимальном количестве применяются ручные машины с электро- и пневмоприводом для обработки отверстий, шлифовки, пригонки, а также, для сборки резьбовых соединений (гайковерты и шпильковерты и т.п.) Все операции по запрессовке желательно оснащать приспособлениями с пневмо- и гидроприводами. Для установки изделий в процессе сборки и их поворота в рабочее положение как можно шире следует применять различные кантовочные приспособления и при необходимости обеспечивать возможность использования для них электро- или пневмоприводов. Ручной инструмент и ручные приспособления в мелкосерийном производстве следует применять ограниченно при небольшом количестве переходов сборочных операций. Особое внимание следует уделить установочным приспособлениям для сборки-сварки, так как они должны обеспечить не только точность установки и надежность закрепления, но и обеспечить доступ в сварной оснастке к местам сварки. Для обеспечения ритмичности сборки и наиболее полного использования рабочего времени на всех рабочих местах необходимо добиться синхронности всех операций, то есть, чтобы время, затрачиваемое на каждую из них, было примерно одно и то же. Достичь этого возможно соответствующим подбором работ, дополнительным разделением операций, совмещением операций, ускорение выполнения операций за счет внедрения высокопроизводительной оснастки. Основанием для выбора того или иного способа выполнения сборочной операции и типа оборудования является эффективность и рентабельность данного способа. Стоимость выполнения сборочной операции может быть определена, как сумма зарплаты сборщика за выполненные переходы, отчисления на амортизацию оборудования и накладных расходов отнесенных к одной операции. Для одной и той же сборочной единицы стоимость выполнения сборочной операции при различных способах сборки будет изменяться. Также, будет изменяться и эффективность сборки. При мелкосерийном производстве технологическое оборудование и оснастку применяют универсального переналаживаемого типа. Их размеры принимают по наиболее крупной детали, прикрепленному к данному рабочему месту. В качестве специального инструмента в соответствии с технологическим процессом, я применяю набор ключей трещоточных, отвертку, плоскогубцы, и молоток ГОСТ 2310-77. Для осуществления качественной сборки я применяю динамометрический ключ, для проверки норм затяжки болтовых соединений. В качестве специального приспособления для сборки я выбираю специальное приспособление для сборки.  Рисунок 1.7 – Общий вид приспособления установки тормозного барабана стояночного тормоза автомобиля Устройство состоит из корпуса 1 с резьбовым отверстием, в котором расположен резьбовой силовой элемент 2, соосно с которым расположен стопор полуоси 3, имеющий буртик для упора силового элемента и наконечник 11 для фиксации его в фасонном торце полуоси. На корпусе смонтированы пальцы 4 с натяжителями 5, он имеет площадки 6 для прижима к ним барабана захватами 7 по числу захватов, но не менее двух, а также приемник вращательного момента 8 от средств оператора. Захваты имеют резьбовые силовые элементы для прижима барабана к корпусу устройства. Стопор подвижно соединен с опорой 9, имеющей резьбовые компенсаторы для передачи реактивного момента на пол гаража через резьбовой фиксатор 10, расположенный на опоре. При установке устройства на барабан наконечник стопора вводят в центр полуоси, пальцы вводят в отверстия, барабан прижимают к прижимным площадкам корпуса захватами, опору компенсаторами устанавливают на полу гаража и фиксируют стопор. При снятии барабана при помощи натяжителей передают на стенку барабана радиальные усилия и фиксируют на пальцах стенку барабана возникшими силами трения, силовым элементом создают осевое усилие, и одновременно монтажными ломиками через трубчатый приемник создают момент вращения и проворачивают барабан. Применение данного приспособления при сборке, не вызовет трудностей и потребует нескольких минут. Упругая деформация посадочного отверстия при не очень сильной затяжке резьбовых натяжителей "от ключа" для барабана составляет 0,01+0,012 мм без видимого смятия поверхностей отверстий. |