Каталитический крекинг. Преддипломная_Мухамедова_4161-13. Техникоэкономическое обоснование выбранного метода производства. 5 2 Технологическая часть

Скачать 438.67 Kb. Скачать 438.67 Kb.

|

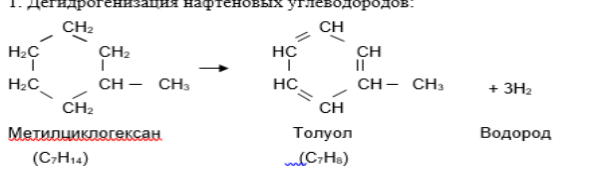

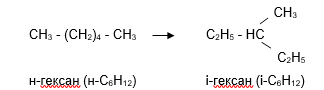

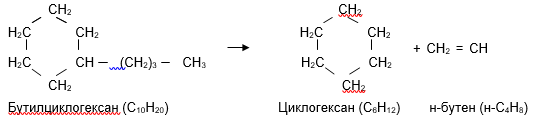

2.2 Химизм процесса по стадиям, физико-химические основы процессаРеакции крекинга катализируются твердыми кислотами, которыми являются алюмосиликаты, и протекают с образованием карбоний-ионов в качестве промежуточных частиц. Карбоний-ионы образуются при гетеролитическом разрыве связи С-Н в молекуле углеводорода. Число карбоний-ионов возрастает с увеличением числа атомов водорода. Вторичные бимолекулярные реакции углеводородов на поверхности цеолита с участием карбоний-ионов, образующихся преимущественно присоединением протона к олефину (инициирование цепи): + RCН=CН2 +НА → RCНСН3 + А- Различие по реакционной способности образующихся карбкатионов обуславливает направления превращений и степень участия их в дальнейших реакциях. Стабильность карбоний-ионов возрастает в ряду: СН3 < +С2Н2 < +первичный < вторичный < третич-ный. Третичный карбоний-ион является самым стабильным. Этим обусловлен высокий выход изо парафиновых углеводородов. Основные реакции крекинга с участием карбоний-ионов: распад С-С-связи, перенос гидрид- иона (Н-перенос), изомеризация, циклизация, децик-лизация, деалкилирование, алкилирование, полимеризация, поликонденсация. Обрыв це-пи превращений карбоний-ионов происходит возвратом протона к поверхности катали-затора или отнятием электрона от кислотных центров. При осуществлении реакций крекинга на катализаторах образуется углеродистый мате-риал, называемый коксом, который не десорбируется с поверхности катализатора. Вслед-ствие блокирования коксовыми отложениями активных центров катализатора крекинга активность последнего снижается. Эта дезактивация является обратимой, так как после окислительной регенерации первоначальная активность практически полностью восста-навливается. При этом тепло регенерации полезно используется для обеспечения тепло-вого баланса в системе. Также, образующейся при выводе из сырья избытка углерода во-дород полезен в реакциях Н-переноса, тем самым увеличивая выхода бензина на сырье и повышения его химической стабильности С8Н16 + Н2 = С8Н18 При каталитическом крекинге протекают следующие основные и побочные реакции процесса. 2.2.1. Дегидрогенизация нафтеновых углеводородов [3, c.14]  2.2.2 Гидрогенизация олефиновых углеводородов (насыщение водородом) [3, c.14]  2.2.3 Дегидроциклизация олефиновых углеводородов [3, c.14]  2.2.4 Изомеризация парафиновых углеводородов [3, c.14]  2.2.5 Крекинг парафиновых углеводородов [3, c.15] 2.2.6 Крекинг боковых цепей циклических углеводородов [3, c.15]  Интенсивность протекания тех или других реакций определяет результирующий эндотермический тепловой эффект крекинга. Скорость реакции крекинга и выход продуктов существенно меняются в зависимо-сти от качества сырья, свойств катализатора, технологического режима, конструктивных особенностей реакционных аппаратов. Каталитический крекинг протекает с поглощением тепла, которое называется теплотой реакции крекинга. Это тепло затрачивается на разрыв связей в молекулах. Дополнительное количество тепла требуется на нагрев сырья и его испарение до рабочей температуры крекинга. В результате протекающих при каталитическом крекинге разнообразных реакций получается большое число первоначально не содержащихся в сырье углеводородов. Результаты каталитического крекинга зависят от условий проведения процесса. Особенно большое влияние оказывают температура, давление и свойства применяемого катализатора. 2.3 Описание технологической схемы производстваУстановка с циркуляцией шарикового катализатора для каталитического крекинга ди-стиллятного сырья состоит из двух основных частей: - нагревательно - фракционирующей части (НФЧ); - реакторного блока (РБ); Назначение нагревательно - фракционирующей части - нагрев, испарение и сме-шение исходного сырья с рециркулирующим каталитическим газойлем, разделение про-дуктов крекинга, включая конденсацию бензина и отделение жирного газа от нестабиль-ного бензина. Назначение реакторного блока - непрерывная подача катализатора в реактор, осу-ществление реакций каталитического крекинга, пневмотранспорт и регенерация закоксо-ванного катализатора. На установке выполняются и другие операции: подогрев воздуха; продувка отра-ботанного катализатора водяным паром; вывод мелочи из циркулирющей массы катали-затора. 2.3.1 Нагревательно-фракционирующая частьСырье насосом Н-1(Н-1а) (через регулирующий клапан поз.34) подается через теп-лообменники легкого газойля Т-2а, Т-2, Т-2б и тяжелого газойля Т-3б, Т-3-II, Т-3-I,Т-3а, Т-3в далее двумя потоками (через регулирующие клапаны расхода поз.30 40) в печь П-2. В качестве сырья каталитического крекинга используется вакуумный дистиллят первичной переработки нефти, гидроочищенный остаток легкого гидрокрекинга (ЛГК), а также смесь указанных нефтепродуктов После печи пары сырья, нагретые до температуры 460-490оС, по трансферной ли-нии направляются в реактор Р-1 через узел ввода сырья и катализатора, где контактируют прямотоком с катализатором, поступающим из бункера Р-1а. В реакционной зоне реакто-ра Р-1 происходят реакции каталитического крекинга Через специальное разделительное устройство из нижней части реактора Р-1 пары продуктов крекинга вместе с перегретым паром, подаваемым в зону отпарки реактора (через клапан регулятор расхода поз.8), отводятся в ректификационную колонну К-1 тре-мя потоками. С верха колонны К-1 нестабильный бензин, газ, водяные пары поступают в кон-денсатор холодильник Т-8 и далее в газосепаратор Е-1. Жирный углеводородный газ из газосепаратора Е-1 направляется на установку КАС для очистки от сероводорода и компремирования, абсорбции, стабилизации бензина. Имеется возможность сброса жирного газа в факельную систему завода. Сброс газа производится по линии низкого давления в факельную систему через клапан регулятора давления реактора Р-1, поз.22. Давление в газосепараторе Е-1 регулируется регулятором давления, поз.44, клапан которого расположен на линии сброса жирного газа из аппарата в линию низкого давления факельной системы завода. Нестабильный бензин из газосепаратора Е-1 забирается насосом Н-5, Н-5а и, охлаждаясь в холодильнике Т-5а, подается на орошение колонны К-1 через - клапан регу-лятор поз.58, а избыток – выводится на установку КАС, через клапан регулятора уровня поз. 53. При простое установки КАС, бензин направляется на установку ГФУ, III секция. Легкий газойль, отбирается с 16-той тарелки (имеется возможность вывода с 12-той та релки) колонны К-1 и поступает в стриппинг К-2, откуда забирается насосом Н-3,Н-3а, прокачивается через теплообменники Т-1,Т-2б, Т-2, Т-7, Т-2а, клапан регулятор уровня поз.43, и, охлаждаясь в холодильнике Т-5, выводится в резервуары №№ 374-377 сырьевого парка установок гидроочистки моторного топлива, или в резервуары №№ 348-350 товарно-сырьевой базы при выпуске топлива судового маловязкого, или в резервуары №№ 48-51 участка № 1 цеха № 4 в качестве разбавителя при производстве товарного мазута. Тяжелый газойль с низа колонны К-1 с температурой 300-360оС поступает на при-ем насоса Н-2 (Н-2а, Н-2б) и прокачивается через теплообменники Т-3в, Т-3а, Т-3-I, Т-3-II, Т-3б, где отдает свое тепло сырью. После теплообменников часть тяжелого газойля, через регулирующий клапан поз.50, направляется в колонну К-1, на 4-тую тарелку, в качестве орошения низа колонны К-1, а избыток через холодильник Т-6 и клапан регулятор уровня колонны К-1 поз.45, в резервуары сырья установок висбрекинга ТК-3, ТК-4 №№ 107-109 или в резервуары мазута №№ 58-61. 2.3.2 Реакторный блокРегенерированный катализатор из регенератора Р-2 с температурой 500-670оС, а также свежий катализатор из емкости Е-8а, поступает в дозер Р-6а. Для транспортирования катализатора в дозер Р-6а через регулирующий клапан поз.16 подается горячий воздух из топки П-3а. Потоком воздуха катализатор по пневмоподъемнику подается в сепаратор Р-4а, где происходит отделение пыли и мелочи. Из сепаратора Р-4а катализатор по катализаторопроводу самотеком поступает в бункер Р-1а, откуда по напорному стояку, через верхнее распределительное устройство, в реакционную зону реактора Р-1. В реакционную зону реактора Р-1 также поступают пары сырья. Отработанный катализатор из реактора Р-1 с температурой 380-470оС через нижнее распредустройство поступает в дозер Р-6. Для предотвращения уноса нефтепродуктов с катализатором в нижнюю часть реактора Р-1, через регулирующий клапан поз.8, подается перегретый пар в количестве 800-2 000 кг/час. Из дозера Р-6 поток катализатора горячим воздухом от топки П-3 подается в сепаратор Р-4.Освобожденный от мелочи и пыли катализатор по катализаторопроводу направляется в бункер Р-2а, откуда через распределительное устройство поступает в регенератор Р-2, где происходит выжиг кокса воздухом, поступающим из топки П-1 двумя потоками. Избыток тепла регенерации снимается циркулирующей в змеевиках водой. Проходя регенератор, катализатор восстанавливает активность. Из регенератора Р-2 катализатор вновь поступает в дозер Р-6а. Из катализаторопровода, связанного с бункером Р-1а, часть катализатора отводится на циркуляцию в сепаратор Р-9, Р-9а для удаления из катализатора крошки. Из сепаратора Р-9 катализатор возвращается в систему через дозер Р-6а. Система периодически пополняется свежим катализатором, который предварительно нагревается в емкости Е-8а горячим воздухом из топки П-1. Пыль и мелочь из сепараторов Р-4, Р-4а поступает в сепараторы Р-9, Р-9а, где происходит отдув крошки и пыли. Отдув осуществляется горячим воздухом из топки П-1. В Р-9а происходит отделение воздуха от пыли и крошки. Пыль и крошка поступает в емкость Е-9, откуда периодически производится ее выгрузка и вывоз с установки. Воздух отводится в атмосферу. 2.3.3 Система водяного охлажденияХимически очищенная вода из общезаводской линии подается через теплообмен-ник Т-9 в емкость Е-5. В емкости (деаэраторе) Е-5 за счет подачи острого пара в деаэраци-онную головку, а также через маточник в слой воды, происходит разогрев массы воды до 98-104 оС и отдув растворенного кислорода, углекислого газа. Из емкости Е-5 подготовленная химически очищенная вода забирается насосом Н-10(Н-10а, Н-10б) и через регулирующий клапан, поз.11, направляется в барабан котла-утилизатора Е-4. В охлаждающие змеевики регенератора Р-2 вода подается из Е-4 насосом Н-11, Н-11а. Паровая смесь из змеевиков регенератора Р-2 поступает в паровое пространство Е-4, откуда пар через клапан-регулятор давления поз.4, выводится в сеть пара с давлением 10 атм. 2.3.4 Система подачи топлива на печь П-2, к топкам П-1, П-3, П-3АЖидкое топливо из топливных баков Е-2, Е-2а насосом Н-7, Н-8 подается на филь-тры Ф-1, Ф-2, затем для подогрева в Т-1 и далее на форсунки печи П-2 и топок П-1, П-3,П-3а. Избыток жидкого топлива возвращается в емкости Е-2, Е-2а. В качестве жидкого топлива используется сырье, тяжёлый или лёгкий газойль установки, также закачиваемые в емкости Е-2, Е-2а. Топливный газ из общезаводской линии или сухой газ с установки ГФУ поступает в емкость Е-11, теплообменник Т-7, где подогревается легким газойлем, поступающим от насоса Н-3, Н-3а, затем через фильтры Ф-3, Ф-4 и далее через клапан-регулятор давления поз.61 поступает на форсунки печи П-2 (левую и правую сторону) через клапан регулятора температуры поз.32, 37. [3, c.19] Принципиальная технологическая схема показана в приложении 1 |