[3] Kursovaya_rabota Голованева Юлия Т-21. Технология производства масла сливочного

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

| Технологический процесс | Параметры и показатели |

| Приемка и первичная переработка сырья | N 88-ФЗ "Технический регламент на молоко и молочную продукцию" и ТУ 9811-152-04610209-2014: температура 8°С; мдж 35%; кислотность 14-15°Т; |

| Сливки-сырье | |

| Пастеризация | 105-115 °С без выдержки. |

| Трубчатый пастеризатор П8-ОЛФ-3 | |

| Дезодорация | 92-95 °С с выдержкой 4-5 с; Разрежение 0,02-0,04 МПа. |

| Дезодоратор П8-ОДУ-З-5 | |

| Получение высокожирных сливок | Температура сепарирования не ниже 75°С; мдв 22,1 %; жирность пахты не более 0,3% |

| Сепаратор ОС2Д-500 | |

| Нормализация высокожирных сливок | Пахтой до МДВ=24,4%. |

| Ванна нормализации ВДП-600 | |

| Преобразование высокожирных сливок в масло | Температура сливок 50-65 °С; температура масла на выходе 16,5-17,5°С; производительность маслообразователя 800-900 кг/ч Масло: МДЖ=72,5%; МДВ=25%; СОМО не более 2,5 % |

| Пластинчатый маслообразователь РЗ-ОУА-1 | |

| Фасовка, упаковка, маркировка | Транспортная, потребительская тара |

| Термостатирование | При 5-10 °С, 2-3 дня |

| Технологическая камера |

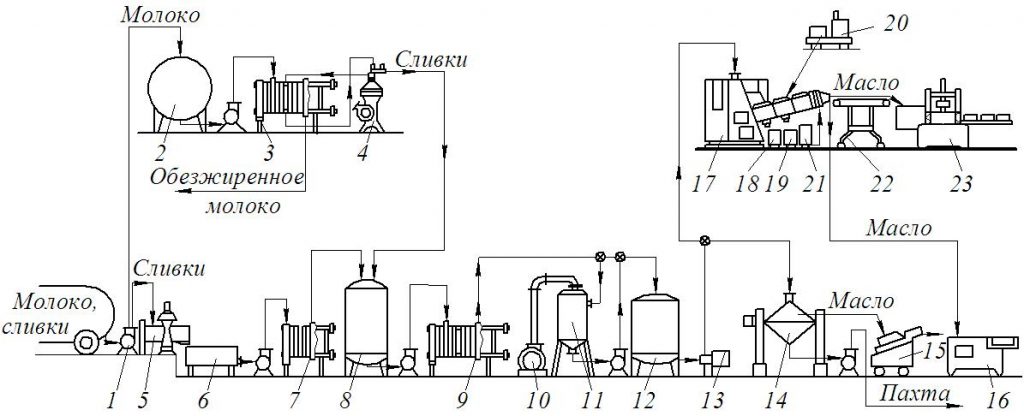

Для промышленного получения шоколадного масла требуется целая линия производства (рис. 1). Из этого набора практически невозможно выбросить какой-либо отдельный элемент, так как каждый вид оборудования предназначен для строго определённого этапа производства шоколадного масла.

Рисунок 1- Технологическая линия производства шоколадного масла

Насосы

Емкость для хранения молока

Пастеризационно-охладительная установка

Сепаратор сливкоотделитель

Приемные весы

Приемная ванна

Пластинчатый теплообменник

Резервуар для промежуточного хранения

Пластинчатая пастеризационно-охладительная установка

Вакуум насос

Дезодорационная установка

Сливко-созревательный аппарат

Винтовой насос

Маслоизготовитель периодического действия

Гомогенизатор пастеризатор

Фасовочная машина

Маслоизготовитель непрерывного действия

Бачок отделения пахты

Бачок отделения воды

Дозирующее устройство

Дозирующий насос

Конвейер

Фасовочная машина

Резервуары для хранения молока и молочных продуктов

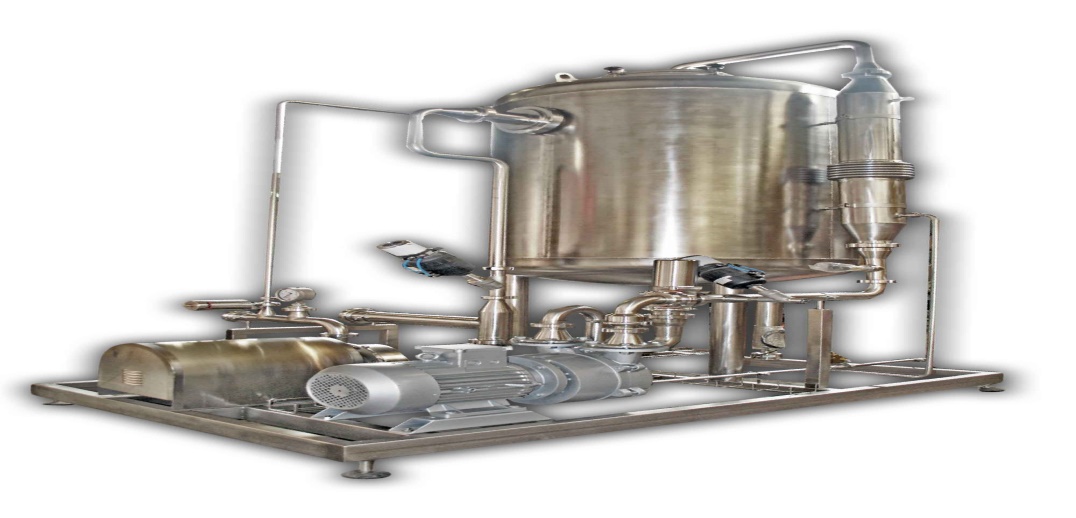

Предназначены для хранения молока и молочных продуктов, охлажденных до 4-8 °С в течение 24 часов на предприятиях молочной промышленности.

Представляют собой вертикальные без системы охлаждения резервуары закрытого типа, термоизолированные, устанавливаемые на ергулируемых по высоте опорах.

Корпус резервуаров изготавливается из пищевой нержавеющей стали марки AISI 304, облицовка – материал AISI 430 (коррозионностойкая сталь).

Межстенное пространство заполнено термоизолирующим материалом.

Рисунок 2 - Резервуары для хранения молока и молочных продуктов

Пастеризационные установки

Пастеризационно-охладительная установка – специализированное оборудование, предназначенное для тепловой обработки и охлаждения молочных смесей в непрерывном тонкослойном закрытом потоке. Автоматически контролирует и регулирует технологический процесс. Широко применяется на предприятиях по производству молочных продуктов.

Конструкция

К основным конструкционным узлам установки относятся:

Монтажная рама – специальная конструкция, собранная из нержавеющих профильных труб. Оснащена опорами, регулируемыми по высоте.

Приёмная ёмкость – бак, оснащенный поплавковым устройством и датчиками контроля уровня Они на оптимальном уровне поддерживают гидростатический напор, что обеспечивает равномерную работу насосов. Емкость выполнена из хромоникелевой стали.

Пластинчатый теплообменник – выполняет функции нагрева и последующего охлаждения продукта. Представлен в виде многосекционного пластинчатого аппарата, состоящего из станины с навешанными на нее пластинами.

Помимо указанных элементов в установку входят также насосы, расходомер, выдерживатель, паропровод, блок подготовки горячей воды, предусмотрен пульт дистанционного управления

Принцип работы пастеризационной установки

Молоко из танка хранения поступает в приемный бак пастеризационной установки. Из бака молоко насосом подается в секцию регенерации и нагревается там до температуры сепарирования (бактофугирования), в зависимости от техпроцесса. Затем продукт поступает в секцию пастеризации, выдерживатель и далее на охлаждение. Температуры пастеризации и охлаждения молока на выходе контролируются автоматически. Если температура продукта не соответствует заданной, автоматика возвращает молоко обратно в приемный бак.

Таблица 14- Технические характеристики

| Марка установки | Назначение | Производительность, л/час |

| ОГМ | Установка для выработки питьевого молока, со стандартными режимами: регенерация, пастеризация и охлаждение. | До 25 000 |

| ОГУ | Универсальная установка, предназначена для выработки как питьевого молока, так и других кисломолочных напитков. | |

| ОГС | Пастеризационно-охладительная установка для тепловой обработки сливок различной жирности. | До 10 000 |

| ОГЯ | Установка для обработки смесей мороженого. |

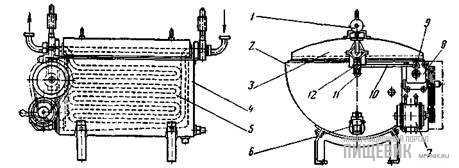

Установка дезодорационная серии УДЗ

Дезодорационные установки (дезодораторы молока, вакуум-дезодораторы молока) применяются для улучшения органолептических характеристик молока или сливок путем их вакуумной дегазации.

Дезодорации молока и сливок снижает содержание растворенных газов в продукте. При этом удаляются кормовые ароматические вещества, а также вкусообразующие компоненты, образующиеся при хранении продукта. За счет применения дезодорации также увеличиваются сроки хранения и уменьшается отбраковка готовой продукции.

Высокая эффективность действия дезодораторов достигается в линиях обработки цельного, восстановленного и рекомбинированного молока, сывороточных напитков, молочных смесей для сыра, творога и кисломолочных продуктов, а также линиях выработки натурального сливочного масла.

Рисунок 3 – Дезодорационная установка

Сливкосозревательные ванны

При производстве масла способом сбивания для созревания сливок применяют сливкосозревательные ванны. В них пастеризованные и охлажденные сливки выдерживают при низкой температуре в течение нескольких часов. Поэтому сливкосозревательные ванны должны удовлетворять следующим требованиям:

- обеспечивать возможность доохлаждения сливок и поддержание низкой температуры во время их выдержки, а также подогрев их в ванне до 8—12° С перед выпуском;

- удовлетворять санитарным требованиям, так как в них хранятся пастеризованные сливки;

- быть удобными для обслуживания и быстрого выпуска сливок.

Сливкосозревательные ванны (рис. 4) изготовляют главным образом полуцилиндрической формы из нержавеющей стали. В рубашку 4 ванны подается холодная вода, в трубчатой качающейся мешалке 5 циркулирует рассол. Мешалка ванны приводится в действие от электродвигателя 7.

Рисунок 4 – Сливкосозревательные ванны

Для подогрева сливок в рубашку ванны снизу введена труба с отверстиями, по которой подается пар, нагревающий воду в рубашке.

При заполнении ванны сливками трубчатую мешалку можно поставить в верхнее вертикальное положение и использовать как оросительный охладитель. В этом случае на мешалку устанавливают распределительный желоб, как у оросительных охладителей.

Во время движения мешалки сливки проходят через зазоры между трубами. Привод мешалки от электродвигателя осуществляется через ременную передачу, червячный редуктор и кривошипно-шатунный механизм. Амплитуду качаний мешалки можно изменить, передвигая палец шатуна 10 в скобе мешалки на соответствующее расстояние от оси качания. Угол отклонения мешалки от 60 до 100°, число качаний 10—12 в минуту. Емкость ванн обычно подбирают в соответствии с рабочей емкостью маслоизготовителей.

Рассол подводится в мешалку с одного конца и отводится с другого. Поворачивающиеся вокруг оси концы трубчатой мешалки соединяются с неподвижными трубами рассолопровода сальниковыми устройствами или отрезками гибких (резиновых) шлангов.

Рис. 4. Сливкосозреватсльная ванна:

1 — противовес мешалки; 2 — корпус; 3 — крышка; 4 --рубашка; 5 трубчатая мешалка; б — шиберный кран; 7 — электродвигатель; 8 — редуктор: 9—кривошип; 10 — шатун; 11 — скоба мешалки; 12 — палец шатуна.

Сливкосозревательная ванна снабжена широким шиберным краном для спуска сливок. В рубашке ее имеется переливная труба, которую нельзя закрывать во избежание деформации ванны под давлением воды в рубашке.

Для созревания сливок применяют также вертикальные сливкосозревательные хорошо изолированные танки. У этих танков рубашка раздельная — у стенок для охлаждения сливок рассолом и у дна для нагревания сливок. Хорошее перемешивание сливок обеспечивает специальная мешалка. Широкий выходной патрубок с краном расположен в центре сферического дна танка. Емкость танков до 5 м3 для маслоизготовителей емкостью 10 м3.

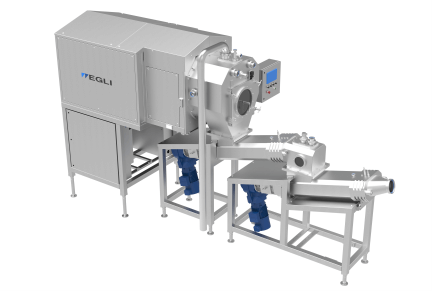

EKB – Маслоизготовитель непрерывного действия

Маслоизготовитель непрерывного действия EKB для производства сливочного масла методом сбивания сливок. В спектр поставок входят модели различной производительности. Максимальная производительность: 10 000кг масла в час. Маслосбивательная машина является одним из ключевых оборудованиях в линии производства сливочного масла.

Основные особенности

Производство сливочного масла методом непрерывного сбивания сливок;

Модульная конструкция оборудования. Работа каждой секции регулируется отдельно с помощью частотных преобразователей;

Легкая процедура техобслуживания;

Жирность пахты: до 0,4 %;

Производительность машины: до 10000 кг/ч;

Оборудование изготовлено из нержавеющей стали. Регулируемые по высоте опоры.

Маслосбивательная машина является одним из ключевых оборудованиях в линии производства сливочного масла.

Рисунок 5 – Маслоизготовитель непрерывного действия

Гомогенизатор сливочного масла — SHG

Оборудование предназначено для выравнивания текстуры продукта на финальной стадии подготовки монолитного блока перед его перефасовкой в брикеты. Машины итальянского бренда Fasa проектируется с возможностью стыковки друг с другом с образованием завершённых процессов. На линиях полного цикла готовые изделия отправляются в автомат фасовки масла в картонные короба.

Рисунок 6 – Гомогенизатор сливочного масла - SHG

ARM-B2/B3 – Автомат для сливочного масла

ARM-B2/B3 предназначена для фасовки и упаковки сливочного масла и маргарина в алюминиевую фольгу, пергаментную бумагу или эколин. Доступны два варианта подачи продукта: бункер со шнеками или прямая подача с производственной линии после кристаллизатора.

Рисунок 7 - ARM-B2/B3 – Автомат для сливочного масла