Курс лекций. Курс лекций автоматическое регулирование. Тема 7

Скачать 483.97 Kb. Скачать 483.97 Kb.

|

|

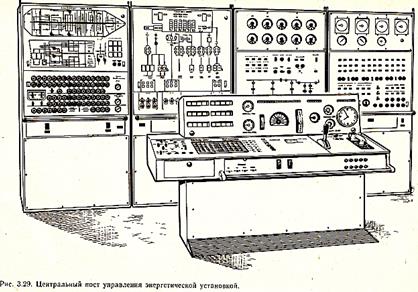

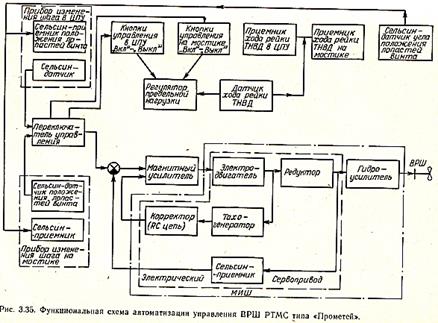

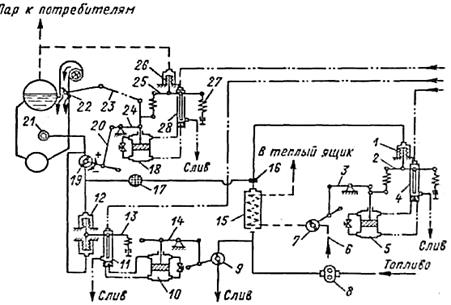

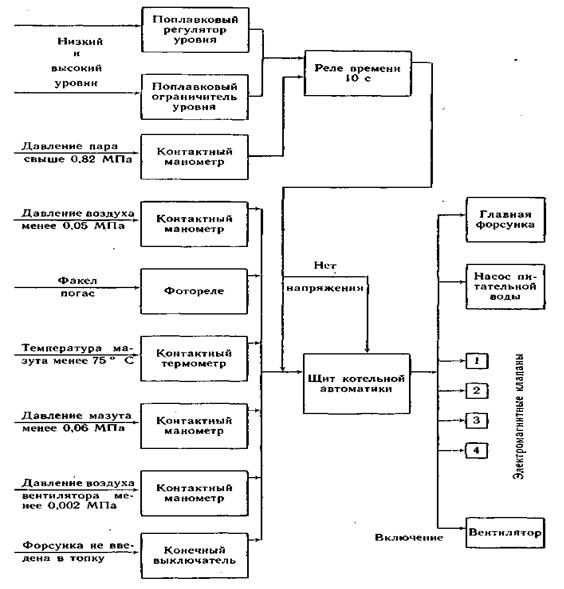

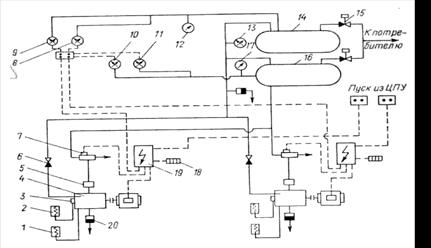

Тема 2.11. Системы дистанционного автоматизированного управления (ДАУ) дизельными установками. Судовые энергетические установки современных судов, построенные на знак автоматизации А2 и А1, оборудуются системами дистанционного автоматизированного управления (ДАУ). Система ДАУ представляет собой совокупность устройств, позволяющих осуществлять автоматическое управление главными судовыми двигателями посредством одного органа (рукоятки) управления, с помощью которого производится пуск, реверс, остановка и изменение скоростного режима двигателя. Система ДАУ предусматривает два поста управления: один - в МО (ЦПУ), второй - в штурманской рубке (мостик). Из ЦПУ предусмотрена возможность подачи всех команд, выполняемых системой, а с мостика на двигатель подаются команды, связанные только с необходимостью изменения режима движения судна. В ЦПУ сосредоточены все средства централизованного контроля работы энергетической установки, описание которых приводилось в § 3.3, а мостик снабжен только общими сигналами о состоянии главного двигателя: «Готовность», «Работа», «Стоп», «Отказ», «Перегрузка» и т. п. и минимальным количеством КИП (как правило, это указатели частоты и направления вращения гребного вала и угла разворота лопастей ВРШ). Наличие второго поста управления на мостике значительно улучшает маневренные качества судна и одновременно освобождает персонал машинной команды от управления главными двигателями, оставляя за ним только функции контроля. Внешнее представление о дистанционных постах управления (рис. 3.29).  В зависимости от вида используемой энергии системы ДАУ делятся на пневматические, гидравлические, электрические и комбинированные. Система ДАУ ВРШ РТМС типа «Прометей». В настоящее время на промысловых судах широко применяют энергетические установки с ВРШ, что объясняется возможностью повышения экономичности работы установки на долевых нагрузках, обеспечением реверса судна при неизменном направлении вращения гребного вала, а также возможностью использования валогенераторов переменного тока. Применение ВРШ позволяет реализовать ряд программ совместного управления движителем и главным двигателем, обеспечивающих оптимальное (по заданному критерию оптимальности) управление. Например, получение минимума расхода топлива при движении судна с заданной скоростью, получение максимальной скорости движения судна при заданной величине часового расхода топлива и другие программы.  На рис. 3.35 представлена функциональная схема автоматизации управления ВРШ РТМС типа «Прометей». Система электрогидравлическая, осуществляет дистанционное управление положением лопастей гребного винта из ЦПУ и с мостика, а также автоматическую защиту главного двигателя от перегрузки путем уменьшения шага винта. Система предусматривает местный и дистанционный контроль угла поворота лопастей, давления в гидросистеме, подачи топлива в цилиндры двигателя, напряжения тока в цепях управления. Напряжение питания 110 В± 10 %, давление масла в гидросистеме 1,5-4,8 МПа (15-48 кгс/см2). Как следует из приведенной схемы, дистанционное управление осуществляется при помощи сельсинной следящей системы. Шаг гребного винта задается поворотом рукоятки прибора изменения шага (в ЦПУ или на мостике). Сельсины-приемники и сельсины-датчики соединены по трансформаторной схеме и образуют систему синхронной передачи шагового угла. При отклонении рукоятки управления возникает напряжение, пропорциональное углу рассогласования между роторами сельсин- датчика и сельсин-приемника. Это напряжение подается на вход магнитного усилителя, на выходе которого появляется напряжение, вызывающее вращение электродвигателя сервопривода в сторону уменьшения первоначального рассогласования сельсинов. Для улучшения динамических свойств следящей системы (демпфирования) в ее контур введено корректирующее устройство, состоящее из тахогенератора и RC цепи. Напряжение, пропорциональное скорости вращения вала тахогенератора, снимается с его обмотки и подается на магнитный усилитель. Обмотки последнего включены таким образом, чтобы при разгоне электродвигателя ток заряда конденсатора увеличивал ток управления усилителя, а при снижении скорости вращения ток разряда уменьшал ток управления. В результате этого при отработке заданных рассогласований выходной вал следящей системы, связанный с электродвигателем через редуктор, приходит быстрее в заданное положение. Гидроусилитель МИШ, осуществляющий перекладку лопастей гребного винта, приводится в действие рычагом, жестко связанным с выходным валом электрического сервопривода. Рассмотрим назначение отдельных элементов системы. Магнитный усилитель служит для усиления сигналов, получаемых от сельсинов, до величины, достаточной для приведения в движение электродвигателя, сервопривода. Датчик хода рейки ТНВД служит для измерения количества топлива, подаваемого в цилиндры двигателя. Приводной вал датчика связан с рейкой насосов. При изменении подачи топлива этот вал поворачивается вокруг своей оси и через зубчатую передачу поворачивает ротор сельсина. На оси сельсина закреплена стрелка, показывающая по шкале величину подачи топлива в ЦПУ и на мостике. Сельсин-датчик угла положения лопастей гребного винта предназначен для восприятия информации об истинном значении угла разворота лопастей винта и ее преобразовании в электрический сигнал. Регулятор предельной нагрузки предназначен для предотвращения перегрузки главного двигателя. Управляющее напряжение электромотора регулятора образуется из разницы между напряжением, соответствующим заданному значению подачи топлива, установленной избирателем, и напряжением, пропорциональным фактической подаче топлива, полу-чаемым от датчика хода рейки ТНВД. Избиратель может быть установлен на несколько фиксированных значений нагрузки: 80, 90, 95, 97,5 и 100 %. При уменьшении нагрузки регулятор увеличивает шаг гребного винта, если истинное значение угла положения лопастей не совпадает с требуемым, т. е. меньше его. Регулятор может включаться и выключаться в ЦПУ и выключаться с мостика. Если регулятор выключен, то все равно он сработает при достижении нагрузки 110 % от номинальной и уменьшит угол разворота лопастей гребного винта. Как видно из схемы, в ней реализуется программа зависимости шага винта от нагрузки, а величина последней определяется положением рейки топливных насосов. Однако на положение реек влияет не только угол разворота лопастей гребного винта, но, например, и такой фактор, как условия плавания. Задачу полной оптимизации работы гребной установки с ВРШ в любых условиях должны решить системы с автоматической перестройкой программы в зависимости от изменения сопротивления движению судна. Такие системы называются самонастраивающимися системами автоматического управления двигательным комплексом. Они включают в свой состав вычислительные машины, учитывающие практически все факторы, оказывающие влияние на эффективность работы комплекса. Тема 3. Автоматизация СПК Тема 3.1. Автоматическое регулирования уровня воды типа «Мобрей». В камере находятся сигнальные датчики 4, 5, 9, 10, имеющие вторичные магниты, контакты и переключатели. Последние срабатывают в тот момент, когда первичный магнит, перемещаясь при изменении уровня, создает около них магнитное поле. Датчик 4 устанавливают таким образом, чтобы его контакты срабатывали, когда уровень воды понизится до нижней красной маркировки по водомерному стеклу (25 мм ниже отметки «Низший уровень»). Датчик 5 соответствует низшему уровню, а датчики 9 и 10 выполняют те же действия по высшему уровню. Датчики 5 и 10 включают и выключают средства питания котла, а датчики 4 и 9 осуществляют аварийную сигнализацию и автоматическую защиту котла. Принципиально аналогичное устройство имеют позиционные поплавковые регуляторы уровня типа «Игема». Термогидравлические регуляторы уровня являются более совершенными (по сравнению с механическими). Они сочетают простоту конструкции с высокой эксплуатационной надежностью и достаточной точностью регулирования. Рассмотрим принципиальную схему автоматического питания вспомогательного котла, оборудованного одноимпульсным терморегулятором Принцип действия термогидравлического элемента. С понижением уровня воды в котле повышается давление конденсата в термогидравлическом элементе 2, которое передается на сильфон измерительного органа 4, вследствие чего регулирующий клапан 5 прикрывается. Прикрытие (или полное закрытие) клапана вызовет уменьшение (или полное прекращение) перепуска питательной воды в теплый ящик 3 и соответствующее увеличение подачи воды в котел насосом. Для предохранения регулирующего клапана от засорения механическими примесями в магистраль включен фильтр 6. Защита котла от падения уровня воды может осуществляться поплавковыми или мембранными устройствами, оборудованными микровыключателями. Защитным устройством от повышения давления пара обычно служит реле максимального давления типа РДК. Тема 3.2. Автоматическое регулирование процесса горения топлива На рисунке 6. представлена схема гидравлической системы автоматического регулирования процесса горения. Система широко применяется во вспомогательных водотрубных котлах отечественной постройки. Аппаратура системы имеет малые габариты. В качестве рабочей среды используется вода, отбираемая из напорной магистрали питательного насоса, давлением не менее 0,5 МПа и температурой не более 100 ° С. Расход рабочей воды на систему регулирования составляет около 850 кг/ч. Регулируемой величиной является давление пара на выходе из котла. Система автоматически обеспечивает поддержание заданного давления пара во всем диапазоне нагрузок по его расходу путем плавного изменения подачи топлива и воздуха в топку котла, а также регулирует температуру подогрева топлива^ Жидкое топливо из расходной цистерны подается насосом 8 к подогревателю 15, после чего, пройдя фильтр 17, через регулирующий золотник 19 поступает к котельной форсунке 21. Регулирование количества подаваемого топлива происходит следующим образом. Предположим, что давление пара в котле начинает снижаться. В этом случае вступает в действие регулятор давления пара, который с-помощью сильфонного измерительного устройства 26 поворачивает по часовой стрелке двуплечий рычаг 25. Поскольку оси вращения рычага и струйной трубки 28 совпадают, трубка повернется влево, и рабочая вода начнет поступать в надпоршневую полость сервомотора 18. Перемещение поршня вниз заставляет повернуться рычаг 24, который через тягу 20 воздействует на рукоятку регулирующего золотника. Последний поворачивается против часовой стрелки и увеличивает подачу топлива. Одновременно с помощью кинематической связи 23, представляющей собой сочетание ролика и профилированного кулачка, оказывается соответствующее воздействие на регулирующую воздушную заслонку 22, что обеспечивает поддержание оптимального соотношения топлива и воздуха. .  Рис. 6. Схема автоматического регулирования процесса горения РГЗ 1,5/5. Для обеспечения бездымной работы котла в кулачке предусмотрено специальное устройство, позволяющее изменить профиль его рабочей поверхности. В регуляторе имеется задающая пружина 27, степень затяжки которой можно изменять с помощью регулировочного устройства. В топливную магистраль включен дифференциальный регулятор давления топлива 12, поддерживающий постоянную разность давлений на регулирующем топливном золотнике, которая составляет около 0,3 МПа (3 кгс/см2). Измерительное устройство регулятора состоит из двух сильфонов с разными эффективными площадями. Верхний сильфон включен в топливную магистраль до золотника 19, нижний сильфон — после него. Таким образом, при любых отклонениях рычага 13, который является элементом сравнения, от заданной разности давлений с помощью трубки и сервомотора 10 рычаг 14 окажет соответствующее воздействие на золотник 9, регулирующий слив топлива из топливоподающей магистрали. Автоматическое регулирование температуры подогрева топлива осуществляется регулятором. Он управляет поступлением пара из магистрали 6 в подогреватель. Температура топлива контролируется на выходе из подогревателя с помощью термобаллона 16, выходной сигнал которого передается на сильфонный измеритель. Через рычаг 2 усилие передается струйной трубке 4. Последняя задает необходимое перемещение поршню сервомотора 5 и рычагу 3, который связан с рукояткой регулирующего золотника 7. Рассмотренная система автоматического регулирования обеспечивает устойчивое поддержание регулируемых величин со следующими максимальными отклонениями от заданных значений: для давления пара в котле ±0,03 МПа (0,3 кгс/см2); для разности давлений топлива ±0,03 МПа и для температуры топлива ±3 ° С. В системе предусмотрено ручное управление. Для этой цели на цилиндрах всех трех сервомоторов установлены обводные краны. При их открытии рабочая вода, перетекая из одной полости сервомотора в другую, не препятствует принудительному перемещению регулирующего органа от ручного привода. Наличие обводных кранов позволяет изменять время сервомотора и таким образом влиять на характер протекания переходного процесса. Автоматическая система РГЗ 1,5/5 кроме регулирования процесса горения осуществляет также защиту котла и его автоматический контроль по горению, уровню воды и давлению пара. В датчике горения (крепится на фронте котла) имеются два фотоэлемента, которые с уменьшением освещенности увеличивают свое сопротивление. Последовательно с фотоэлементами включено реле, которое питается током от судовой сети. Когда гаснет факел, электрическое сопротивление фотоэлементов увеличивается, ток, идущий через обмотку реле, уменьшается, и реле отпускает контакты микровыключателя. При этом срабатывает электромагнитный топливный клапан. обесточиваются электродвигатели топливного насоса и вентилятора, включается звуковой сигнал, а на щитке аварийно-предупредительной сигнализации загораются лампы «Нет факела» и «Закрыт топливный клапан». При достижении уровня воды нижнего предела видимой части водоуказательной колонки микровыключатель ДУУМ . замыкает цепь питания реле, которое выполняет все вышеуказанные действия. На щитке загорается лампа «Нет воды». Когда давление пара превышает заданное значение, микровыключатель реле давления срабатывает и вновь повторяются все защитные действия. На щитке загорается лампа «Повышенное давление». При случайном обесточивании электродвигателя котельного вентилятора прекращается подача тока на электромагнитный клапан. Последний срабатывает, прекращая подачу топлива. Система предусматривает также подачу аварийного сигнала в случае увеличения солесодержания питательной воды выше установленного значения. Тема 3.3. Автоматический контроль и защита СПК Структурная схема системы автоматической защиты котла типа «КАВ» показана на рис.7. При возникновении любой из девяти приведенных на схеме аварийных ситуаций закрываются электромагнитные клапаны главной форсунки (два клапана), запальной форсунки, обвода питательного насоса и котел останавливается. Главный вентилятор продувает топку в течение 20 с, а затем выключается. В системе имеется реле времени с выдержкой 10 с. На реле подаются команды от датчиков уровня и давления пара. При понижении (повышении) уровня и повышении давления пара выключение котла произойдет спустя 10 с после подачи командного сигнала. Это необходимо для того, чтобы не было ложных остановок котла системой автоматической защиты при качке судна. Система обеспечивает не только остановку котла в аварийных ситуациях, но и невозможность его пуска при отсутствии рабочего и управляющего напряжений, а также при неплотном прилегании топочной дверцы с форсункой к топочному отверстию котла. При всех перечисленных на схеме неисправностях включается ревун, на щите котельной автоматики загорается расшифровывающее табло (например, «Факел погас»), а в ЦПУ формируется общий сигнал «Неисправность». .  Рис. 7. Структурная схема системы автоматической системы котла. Тема 4. Автоматизация вспомогательных механизмов МО и систем Тема 4.1. Заполнение пусковых баллонов воздухом Комплексная автоматизация судовой энергетической установки может дать экономический эффект только в том случае, если наряду с главными двигателями будут автоматизированы вспомогательные механизмы, обслуживающие главный двигатель во время его работы, а также судовые системы и устройства. Ниже приводится пример автоматизации вспомогательных средств машинного отделения на промысловых судах современной постройки. Заполнение пусковых баллонов сжатым воздухом. На рисунке 2. представлена схема автоматизации компрессорной установки, состоящей из двух компрессоров. Компрессоры обеспечивают автоматическое пополнение баллонов сжатого воздуха для главного и вспомогательного дизелей. Нормальным режимом работы установки является автоматическое действие одного компрессора и другого в качестве резервного, включающегося также автоматически при падении давления в системе ниже допустимых пределов. .  Рис.2. Автоматизация компрессорной установки. Автоматическое включение главного компрессора 4 происходит при падении давления воздуха в баллонах главного 16 и вспомогательного 14 двигателей до 2,2 МПа (22 кгс/см2) от сигнала контактного манометра 9, а остановка — от импульса контактного манометра // при давлении в обоих баллонах 3 МПа (30 кгс/см2). При значительном расходе сжатого воздуха один компрессор может не обеспечить пополнение баллонов, и если давление в них продолжает падать и достигает 1,9 МПа (19 кгс/см2), то по сигналу манометра 8 происходит автоматическое включение в работу резервного компрессора. Его остановка произойдет при повышении давления до 2,8 МПа (28 кгс/см2) по сигналу манометра 10. Давление воздуха в баллонах контролируется манометрами 12 и 17. При пуске компрессоров, импульс от манометров 8 или 9 поступает на специальное реле, находящееся в пускателе 19, которое срабатывает и закрывает трехходовой соленоидный клапан 7, прекращая подачу сжатого воздуха к автоматическому разгрузочному клапану 5. Благодаря специальной конструкции разгрузочный клапан закроется с некоторой' выдержкой по времени, после чего компрессор начнет работать на полную производительность. При остановке компрессора соленоидный клапан отключается, открывая доступ сжатому воздуху к разгрузочным клапанам; После этого компрессор остается разгруженным и готовым к очередному пуску. В системе предусмотрены автоматическая сигнализация и защита. При падении давления охлаждающей воды до 0,1 МПа (1 кгс/см2) включается сигнализация, а при давлении 0,08 МПа (0,8 кгс/см2) реле / выключается электродвигатель компрессора. Предусмотрена также сигнализация при повышении температуры воды более 70° С. Давление смазочного масла, которое создает насос 3, контролируется реле 2, последнее отключает компрессор при понижении давления масла до 0,25 МПа (2,5 кгс/см2). Если после пуска компрессора давление воды и масла не поднимается до заданных значений, то через 30 с срабатывает реле времени, затем защитное реле и компрессор останавливаются, после чего автоматически запускается резервный компрессор. Имеется автоматическая защита по перегрузке электромоторов компрессоров, а также по максимальному давлению воздуха (3,07 МПа) при срабатывании контактного манометра 13. Влага и пары масла из воздуха удаляются с помощью автоматических пластинчатых клапанов 20. В системе имеются невозвратные клапаны 6, невозвратные клапаны 15 с дистанционным управлением из ЦПУ и счетчики рабочих часов 18 компрессоров. |