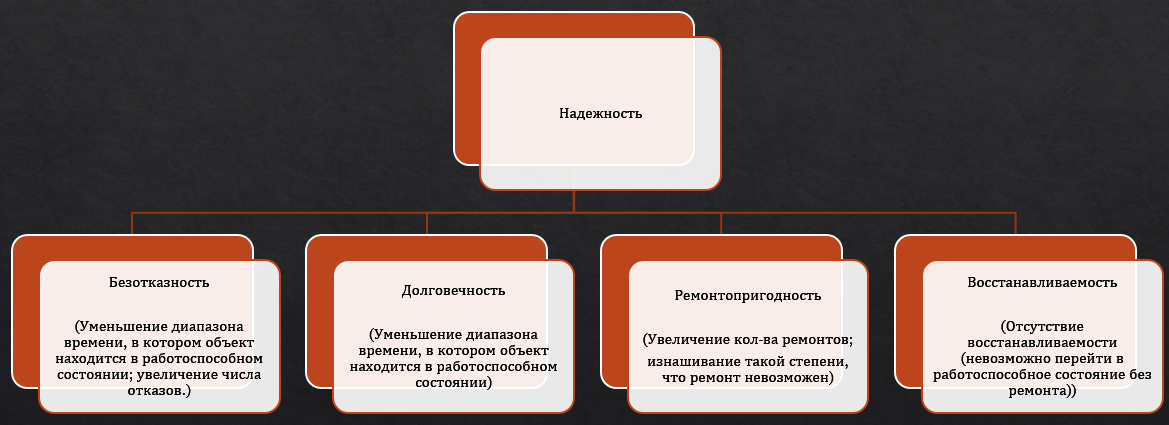

Надежность. Темы вопросов к экзамену по дисциплине Процессы и методы повышения надежности на стадиях эксплуатации и ремонта нефтепромыслового оборудования

Скачать 4.2 Mb. Скачать 4.2 Mb.

|

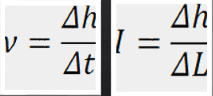

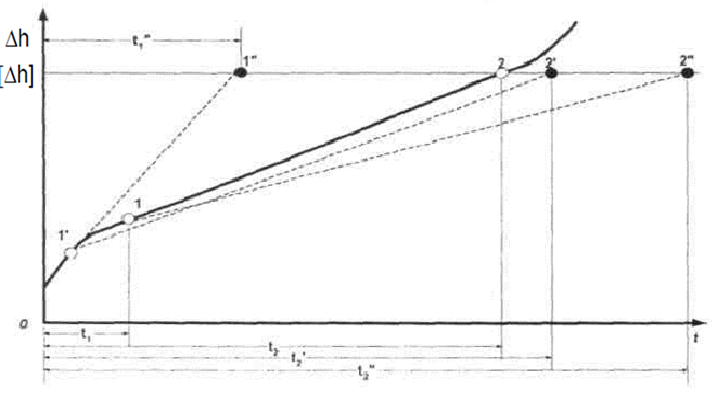

Изнашивание деталей оборудования (виды, причины, параметры, влияние на надежность)Изнашивание приводит к нарушению герметичности узлов, потери точности взаимного расположения деталей и перемещений. Возникают заклинивания, удары, вибрации, приводящие к поломкам. Трение приводит к потерям энергии, перегреву механизмов, снижению передаваемых усилий, повышенному расходу горючего и других материалов. Кроме того, трение также оказывает положительное влияние – работа механизмов торможения, сцепления, движения колес. Явления трения и изнашивания взаимно обусловлены: трение приводит к изнашиванию, а изнашивание поверхностей деталей в ходе работы приводит к изменению трения. Изнашивание - процесс разрушения и отделения материала с поверхности твердого тела или накопление остаточной деформации, проявляющееся в изменении размеров и формы детали. Износ - результат изнашивания, определяемый в единицах длины, объема, массы. Трение (рис. 1.1) - явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательным к ним. Основными параметрами (рис. 1.3) при изнашивании являются: Скорость изнашивания V – отношение значения износа Δh к интервалу времени Δt, в течение которого он возник. Интенсивность изнашивания I- отношение значения износа Δh к обусловленному пути ΔL, на котором происходит изнашивание, или объему выполненной работы.  Износостойкость – свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания. Относительная износостойкость - отношение износостойкости данного материала и материала, принятого за эталон, при их изнашивании в одинаковых условиях [2]. При заданной допустимой величине износа [Δh] время работоспособного состояния узла трения будет зависеть от: первоначального зазора в соединении; величины износа в период приработки и длительности периода приработки; скорости изнашивания. Существует следующая зависимость величины изнашивания и скорости изнашивания от времени (рис. 1.4).  Рисунок 1.4 – Зависимость величины изнашивания и скорости изнашивания от времени, где: I – приработка; II – износ с постоянной скоростью (период установившегося изнашивания); III – катастрофическое изнашивание; [Δh] – предельный износ. Также, существует зависимость износа от продолжительности процесса трения (рис. 1.5).  Рисунок 1.5 – Зависимость износа от продолжительности процесса трения Основными факторами, влияющими на процесс изнашивания, являются следующие: •конструктивные характеристики сопряжения, обеспечивающие различные виды трения (скольжения, качения), •действующие нагрузки, •скорость относительного перемещения, •характер движения (равномерное, неравномерное), •зазоры, •качество обработки сопрягаемых поверхностей, •материалы сопрягаемых деталей, •структура материала, •твердость поверхности. Помимо конструктивных есть еще эксплуатационные характеристики: окружающая рабочая среда (запыленность, температура), качество применяемых смазочных материалов, фактически действующие нагрузки  Абразивное изнашивание — механическое изнашивание материала в результате режущего или царапающего действия твердых тел или твердых частиц. При абразивном изнашивании неподвижно закрепленными абразивными частицами износостойкость узла трения зависит от соотношения твердостей абразива На и металла Нм. Если Нм<(0,6...0,8)На, то износ не зависит от разности твердостей абразива и металла. Если Нм=(0,8...1,5)На, износостойкость возрастает с ростом твердости металла. Износостойкость существенно повышается при Нм>1,6На. При наличии свободных абразивных частиц износостойкость И пропорциональна разности твердостей трущихся тел: И=К* (Н1 – Н2) Гидроабразивное (газоабразивное) — изнашивание в результате действия твердых тел, увлекаемых потоком жидкости (газа) (рис. 2.3). Характер изнашивания и размер износа зависят от количества абразивных частиц в потоке их размеров, твердости и скорости потока Интенсивность гидроабразивного изнашивания зависит от скорости потока, угла атаки с изнашиваемой поверхностью, механических свойств и концентрации воздействующих частиц, агрессивности среды носителя, физико-механических и физических свойств, поверхностных свойств материала. Кавитационное изнашивание – механическое изнашивание при движении твердого тела относительно жидкости (или наоборот), при котором пузырьки газа захлопываются вблизи поверхности, что создает местное высокое ударное давление или высокую температуру (рис. 2.4). Методы повышения износостойкости при кавитациионом изнашивании: исключать вибрации; повышать жесткость, коррозионную стойкость и твердость деталей; повышение давления в зоне кавитации; улучшение условий обтекания. Усталостное изнашивание – механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя (рис. 2.6). Интенсивность усталостного изнашивания зависит от нагрузки и температуры, твердости материала и шероховатости поверхности, применяемых смазочных материалов. При трении металлических пар иногда происходит заедание вследствие схватывания контактирующих участков, что приводит к глубинному вырыванию материала, переносу его с одной поверхности на другую. Этот вид изнашивания обладает высокой интенсивностью и приводит к отказу сопряжения. Скорость изнашивания равна 10-15 мкм/ч. Повышение износостойкости в условиях усталостного изнашивания достигается: снижением удельной нагрузки на контакте, выбором материала с повышенным сопротивлением усталости, повышением класса чистоты обработки, применением жидких смазочных материалов с высоким классом чистоты. Адгезионное изнашивание – изнашивание в результате трения двух металлических поверхностей под нагрузкой в условиях пластической деформации металла в точках контакта (рис. 2.8). Характерно для высоконагруженных сопряжений при разрушении смазочного слоя и сопровождается схватыванием трущихся поверхностей. При скоростях скольжения 2,5*10-3... 0,5 м/с, высоких контактных нагрузках и вибрациях наблюдается схватывание I рода,сопровождающееся образованием на поверхностях трения углублений и наростов со значительным изменением шероховатости. При скоростях 1...5 м/с и малых нагрузках развивается процесс схватывания II рода. В этом случае поверхность становится грубошероховатой с отчетливыми следами течения и размазывания материала. Для предотвращения схватывания применяют: поверхностное пластическое деформирование (ППД); поверхностную закалку; сульфидирование; введение в смазочный материал присадок, содержащих S, CI, P. Окислительное изнашивание – коррозионно-механическое изнашивание, при котором преобладает химическая реакция материала с кислородом или окисляющей окружающей средой (рис. 2.9). Протекает при нормальных и повышенных температурах при трении без смазочного материала или недостаточном его количестве в диапазоне скоростей скольжения 0,5...1 м/с. Повышение износостойкости достигается созданием поверхностей трения с высокой твердостью. Способы повышения твердости: поверхностное пластическое деформирование (для низкоуглеродистых сталей); цементация (для малоуглеродистых сталей типа сталь 20ХГС, сталь 40); азотирование (для нержавеющих марки сталей); хромирование (для средне- и высокоуглеродистых сталей); нитроцементация (для углеродистых сталей в условиях интенсивного изнашивания); электромеханическая обработка (для сталей с содержанием углерода менее 0,7%); закалка ТВЧ (для сталей, содержащих углерода не менее 0,6%); металлизация (при работе узла трения со смазочным материалом). Изнашивание при фреттинге — механическое изнашивание соприкасающихся тел при колебательном микросмещении. Изнашивание при фреттинг коррозии – коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях (рис. 2.10). Многостадийный процесс химико-механических взаимодействий трущихся поверхностей: 1 стадия - наблюдается процесс схватывания, упрочнения поверхностей контакта, циклическая текучесть подповерхностных слоев и разрушение окисленных пленок. 2 стадия - характеризуется появлением коррозионно-активной среды в микротрещинах деталей. Изнашивание связано с удалением образовавшихся окисленных пленок в зоне контакта. 3 стадия - характеризуется высокой интенсивностью разрушения поверхностных слоев. Этот вид изнашивания проявляется в соединениях (подвижных и неподвижных) при колебаниях контактирующих поверхностей с малыми амплитудами 0,025...2,5 мм. Наиболее интенсивное изнашивание соответствует амплитудам в пределах 0,1...0,15 мм. Предотвратить или замедлить развитие процесса фреттинг-коррозии возможно путем: нанесения на поверхность контакта слоя меди, кадмия и др. повышения твердости одной из деталей; увеличения натяга соединения; увеличения шероховатости поверхности, если устраняется проскальзывание; фосфатирования поверхности и покрытия ее парафином; смазывания контактирующих поверхностей маслами с противоизносными присадками. Электроэрозионное изнашивание — эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока (рис. 2.11). Интенсивность электроэрозионного изнашивания может быть снижена в результате исключения или уменьшения искрения щеток, которое возникает из-за неудовлетворительного их контакта, загрязнения трущихся поверхностей щеток и коллектора, неправильной регулировки искровых промежутков между контактами [5].  |