Теоретические аспекты организации и управления складским хозяйством на основе логистики

Скачать 1.92 Mb. Скачать 1.92 Mb.

|

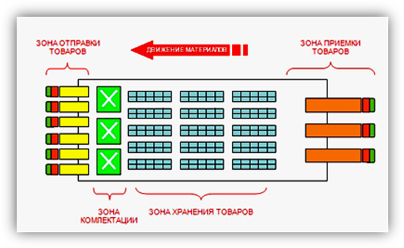

1.2 Технология выполнения логистических операций на складеВарианты логистического процесса выбираются в зависимости от самого склада и складируемого товара или продукции. Если продукция быстро портиться, то и склады должны быть оснащены дополнительным оборудованием, если продукция хранится долго, что главное его сохранность и удобство комплектации. Под товар подбираются различные варианты технологии логистического процесса на складе. Под складскими технологиями понимается совокупность последовательно выполненных операций, которые связаны с подготовкой к приемке продукции, поступлением, перемещением, распаковкой, приемкой продукции по количеству и качеству, размещением на хранение, укладкой, отборкой, комплектацией, подготовкой к отпуску продукции потребителю [22, стр.72]. Процессы товарообработки на складе могут проводиться по ручной, механизированной либо автоматизированной технологии. Ее отличительная особенность – минимальное использование оборудования при обработке и хранении товара. В качестве подъемно-транспортного оборудования используются простейшие механизмы (ручные гидравлические тележки, платформенные тележки, ручные гидравлические штабелеры и т. п.), см. рисунок 1.2. Такая техника практически не позволяет перемещать товар вертикально, поэтому он хранится на полу, в штабелях, либо на низкоуровневых полочных стеллажах. Механизированная технология отличается тем, что все операции по перемещению товара осуществляются с помощью самоходного подъемно-транспортного оборудования, имеющего электрический, дизельный, бензиновый или газовый двигатель (рисунок 1.3). Управление подъемно-транспортным оборудованием осуществляется персональными операторами, находящимися в либо кабине ПТО, либо идущими рядом.   Рисунок 1.2 – Ручные технологии операций на складе Основные достоинства ручной технологии: - универсальное использование складских площадей, операционные зоны могут иметь «плавающие» границы в зависимости от потребностей товарообработки. - возможность использования персонала низкой квалификации для осуществления погрузочно-разгрузочных работ и внутрискладских перемещений. - возможность наращивания пропускной способности склада за счет увеличения людских и технических ресурсов. - минимальная стоимость оснащения склада, особенно на начальном этапе формирования складской системы. - минимальные требования к высотности здания и качеству полов. Основные недостатки: - потребность в значительных площадях, обусловленная невозможностью рационального использования высоты здания. - низкая производительность при товарообработке. Как следствие – большое количество персонала. - большой процент ошибок при товарообработке в связи с выполнением операций рабочим персоналом. Высота складирования товара с использованием такого оборудования достигает 14 м. Хранение товара осуществляется преимущественно на стеллажных конструкциях (рисунок 1.3).   Рисунок 1.3 – Механизация складских операций Особую роль в выборе технологии складирования играет зонирование склада.  Рисунок 1.4 – Схема размещения основных складских зон и помещений Любой склад предполагает наличие трех основных видов помещений (рисунок 1.4): - административно – бытовые; - технологические; - подсобные. Наличие тех или иных административно-бытовых и подсобных помещений обычно продиктовано размером склада, его мощностью и специализацией. Зонирование технологических помещений склада классифицируют по следующим критериям: - по назначению. Например, зоны обработки потока МТР, зоны размещения товара, комбинированные зоны и т.д. - по принципам совмещения и поглощения.Например, раздельные зоны, совмещенные зоны, зоны, разбитые на сектора. - по специальным требованиям к условиям хранения, обработки и товарного соседства. Например, общие зоны, зоны, которые обеспечивают обовые условия хранения (климатические и санитарно-гигиенические) и обработки товара (перегрузка, хранение). - по направлению движения товаропотоков через зоны. Например, зоны с прямоточной, реверсивной или верификационной схемой движения. Задачами проектирования складских зон является определение их параметров, обеспечивающих рациональное выполнение соответствующего процесса при минимальных затратах на единицу продукции [8, стр.35]. При этом следует учитывать технико-экономическое обоснование принимаемых технологических и объемно-планировочных решений Склад может включать в себя самые разные технологические зоны (рисунок 1.4). Многие параметры складских зон одновременно являются параметрами всего склада, что делает их особенно значимыми. следует также учитывать взаимосвязь и взаимовлияние складских зон в процессе грузопереработки. Влияние зон друг на друга выражается в возможности передачи модели грузопотока с одной складской зоны в другую в том виде, в котором он был получен при моделировании предыдущей зоны. В логистических процессах складской системы можно выделить три основные группы функций: - временное размещение и хранение материальных запасов; - преобразование материальных потоков; - обеспечение логистического сервиса в системе обслуживания Любой склад обрабатывает три материальных потока: входной, выходной, внутренний. В соответствии с грузообработкой каждого потока на любом складе можно выделить следующие основные зоны грузообработки (рисунок 1.5).  Рисунок 1.5 - Основные технологические зоны на складе с прямоточной схемой движение материального потока На продолжительность и характер складских операций оказывают влияние следующие факторы: - объем поступления и отпуска грузов; - величина оборота товарных запасов; - условия транспортировки (вид транспорта, вид тары и/или упаковки, опасность и хрупкость груза и т.д.); - ассортиментная структура товарооборота и способ упаковки товаров; - габариты, вес товаров, тарных (грузовых) мест; - условия и порядок хранения (открытый или закрытый склад, температурный режим, особые условия хранения и т.п.); - площадь склада, состав помещений, их планировка, размеры конструктивных элементов, ширина проходов; - габариты складских помещений; - наличие технологического оборудования, его виды и возможности (стеллажи, настилы, крепежи и т.д.); - транспортно-грузовое оборудование: его габариты и возможности (краны, лифты, погрузчики и т.д.); - наличие квалифицированных трудовых кадров; - уровень организации и управления технологическими процессами на складе. Оптимальная система складирования предопределяет рациональность технологического процесса на складе. Основным условием здесь является минимальное количество операций по переработке груза. Именно поэтому огромное значение придается определению оптимального вида и размеров товароносителя, на котором формируется складская грузовая единица. Такими товароносителями могут стать: стоечные, сетчатые, ящичные, плоские поддоны и полу поддоны, а также кассеты, ящики для мелких грузов и т.д. Складской товароноситель увязывает между собой номенклатуру перерабатываемого груза, внешние и внутренние материальные потоки и все элементы системы. На выбор товароносителя влияют: - вид и размеры упаковки и транспортной тары; - система комплектации заказа; - оборачиваемость товара; - применяемое технологическое оборудование для складирования груза; - особенности подъемно-транспортных машин и механизмов, обслуживающих склад. Основной критерий правильности выбора товароносителя – отсутствие возврата складской грузовой единицы из зоны комплектации в зону хранения при формировании заказа покупателя. Рассмотрим основной перечень технологических операций по грузопереработке в каждой из технологических зон склада (рисунки 1.5 и 1.6). При осуществлении операций разгрузки и приемки товаров в зоне приемки следует ориентироваться на условия поставки в соответствующем договоре. Согласно этим условиям подготавливаются места разгрузки под приведенное транспортное средство и следуете погрузочно-разгрузочное оборудование. Специальное оснащение мест разгрузки и правильный выбор погрузочно-разгрузочного оборудования позволяют эффективно проводить разгрузку (в кратчайшие сроки и с минимальными потерями груза), в связи с чем, сокращаются простои транспортных средств, а, следовательно, и снижаются издержки обращения. Выполняются следующие операции при разгрузке: - подача автотранспорта; - проверка сохранности пломб, осмотр груза (товара) внутри кузова на предмет выявления повреждения товара; - разгрузка транспортных средств средствами транспортно-грузовой техники склада; - контроль документального и физического соответствия заказов поставки, идентификация товаров; - документальное оформление прибывшего груза через информационную систему склада; - формирование складской грузовой единицы (паллеты, коробки, тюки и т.д.). В зоне приемки выполняются следующие операции: - размещение товара для приемки: - идентификация товара; - проверка единиц товара в грузовых местах; - проверка качества товара и сохранности грузовых единиц и тары Площадь зоны приемки зависит от двух параметров: - объем товара, поступающего за определенный период. - скорость обработки приемки этого товара, то есть от скорости поступления товара из зоны приемки в зону хранения. Внутри складская транспортировка предполагает перемещение груза между различными зонами склада: с разгрузочной рампы в зону приемки, оттуда в зону хранения и комплектации, а затем и на погрузочную рампу. Эта операция выполняется с помощью подъемно-транспортных машин и механизмов. Перевозка грузов внутри склада должна реализоваться при минимальной протяженности во времени и пространстве согласно сквозным «прямоточным» маршрутам. Это даст возможность исключить повторного возврата в любую из складских зон и безрезультатного выполнения операций. Количество перевалок (с 1-го типа оснащения либо автотранспортного ресурсы в иное) должно быть наименьшим. Процесс складирования в зоне хранения состоит в рациональном размещении и укладке товара. Главной принцип оптимального складирования - эффективное использование площади и размера области хранения. Оборудование под хранение должно соответствовать специфичным особенностям груза и гарантировать наибольшее использование высоты и площади склада. При этом пространство под рабочие проходы должно быть наименьшим, но с учетом нормальных условий работы подъемно-транспортных машин и механизмов. Для упорядоченного хранения груза и экономичного его размещения используют систему адресного хранения по принципу твердого (фиксированного) или свободного (груз размещается на любом свободном месте) выбора места складирования [16, стр. 23]. Процесс складирования и хранения включает следующие операции: - закладка груза на хранение; - хранение груза с эффективным использованием площадей и объемов зоны хранения; - обеспечение соответствующих условий хранения, обусловленных физико-техническими свойствами товара и условиями договора по грузопереработке на складе; - контроль за наличностью и сохранностью запасов на складе, осуществляемый через информационную систему силами сотрудников склада. Площадь зоны хранения зависит от специфики склада, выбранной технологией переработки товаров, а также методов и способов хранения. Процесс комплектации может проходить в любой из технологических зон склада, так как сводится к подготовке товара в соответствии с заказами потребителей. Комплектация и отгрузка заказов происходит в следующей последовательности: - получение заказа клиента (отборочный лист); - отбор товара каждого наименования по заказу клиента; - подготовка товара к отправке (укладывание в тару, на товароноситель); - документальное оформление подготовленного заказа и контроль за подготовкой заказа; - объединение заказов клиентов в партию отправки и оформление транспортных накладных; - отгрузка товаров (грузовых единиц) в транспортное средство. Организация и формирование документации осуществляется посредством информационной системы. Адресная система хранения дает возможность определять в отборочном листе место отбираемого товара, что существенно уменьшает период отборки и может помочь отслеживать отпуск товара со склада. Площадь зоны отгрузки обусловливается размером товара, отправляемого со склада за конкретный промежуток, и частоту, с которой товар покидает склад. Транспортировка и экспедиция заявок могут реализоваться как складом, так и лично заказчиком. Завершающий вариант оправдывает себе только в том случае, если заказ исполняется партиями, равными вместимости транспортного средства, и при этом запасы покупателя не возрастают. Наиболее распространена и экономически оправданна централизованная доставка заказов складом. Операции, предусмотренные в данном случае: - проверка соответствия отобранного товара документам на отгрузку; - консолидация грузовых единиц по маршрутам доставки; - хранение заказов до момента отгрузки; - подача транспорта; - пересчёт грузовых мест и сверка сопроводительных документов; - загрузка товаров на транспорт. Все технологические зоны соединяются между собой проходами и широкими проездами. Продуктивный обмен товароносителей возможен только в тех случаях, если достоверно установлено их оптимальное количество, и четко исполняется график обмена ими с покупателями. Информационная логистика на складе подразумевает руководство информационными потоками и считается связующим стержнем функционирования всех сфер склада. Руководство информационными потоками на механизированных складах считается самостоятельной системой. Информационное обслуживание охватывает такие операции информацию, как: - обработка входящей документации; - идентификация товаров или грузовых единиц; - предложения по заказам поставщиков; - оформление заказов поставщиков; - управление приемом и отправкой; - диспетчерская помощь, включая оптимальный выбор партий отгрузки и маршруты доставки; - обработка результатов взаиморасчётов с клиентами; - обмен информацией с оперативным персоналом и её передача в более высокий иерархический уровень; - обработка статистической информации по складу. Рациональное осуществление логистического процесса на складе - залог его рентабельности [8, стр.51]. Таким образом, при формировании логистического процесса необходимо достигать: - разумной планировки склада при выделении рабочих зон, что станет способствовать уменьшению расходов и модернизированию хода обработки товаропотока; - результативного использования пространства при расстановке и использовании складского оснащения, что дает возможность повысить мощность склада; - применения универсальной техники, выполняющей разнообразные технологические действия, что дает значительное снижение парка подъемно-транспортных машин и способствует увеличению производительности склада; - оптимизации маршрутов внутрискладской перевозки с целью уменьшения эксплуатационных расходов и повышения пропускной способности склада; - реализации унитизации партий отгрузок и использования централизованной доставки, что дает возможность значительно уменьшить транспортные расходы; - максимального использования возможностей информационной системы, что существенно уменьшает время и расходы, сопряженные с документооборотом и обменом данных, и т.д. |