Целая. Учебник для студентов высших учебных заведений, обучающихся по специальностям Летательные аппараты

Скачать 32.33 Mb. Скачать 32.33 Mb.

|

|

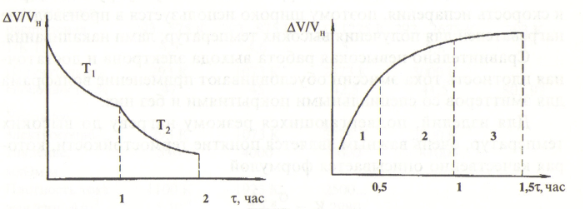

Рис. 69. Спекание двух сфер: L – расстояние между центрами частиц; Рис. 70. Спекание трех частиц Х – полуширина контактной шейки - закрывание остаточных пор под действием сил поверхностного натяжения. В процессе изотермического спекания текучесть вещества падает со временем, так как искажения решетки восстанавливаются. В. А. Ивенсен предложил формулу, описывающую ход уплотнения при твердофазном спекании: V=Vн (gmτ+1)1/m, где V – объем пор через время τ; Vн – объем пор в начальный момент; g– относительная скорость уменьшения объема пор, выражаемая отношением: m – характеристика интенсивности падения скорости сокращения объема пор во времени. На графике (рис. 71) эти две стадии можно представить следующим образом. Спекание при Т1 происходит до тех пор, пока усадка не прекратится. Затем температура повышается до Т2, при которой происходит уменьшение пористости и окончательное спекание (Т2>Т1). Порошки с сильно развитой поверхностью и большой концентрацией дефектов уплотняются при спекании с наибольшей скоростью, так как запас свободной энергии в единице массы порошка определяется не только размером зерна (дисперсностью), но, в значительной мере, и состоянием поверхности, степенью дефектности частиц. Затухание усадки связано с уменьшением свободной энергии порошкового тела. Назовем факторы, оказывающие влияние на усадку: 1. С уменьшением размера частиц, увеличением степени дефектности и нерегулярностиих формы, повышением внешнего давления при прессовании (горячее прессование) усадка усиливается. 2. Спекание в восстановительной атмосфере способствует достижению большей плотности брикетов, чем при спекании в нейтральной среде. 3. Спекание в вакууме в большинстве случаев происходит при более низкой температуре и повышает плотность спеченной заготовки. Спекание в присутствии жидкой фазы. Жидкая фаза при спекании образуется в результате расплавления более легкоплавкого компонента или за счет образования легкоплавкой эвтектики. Усадка в этом случае происходит под действием капиллярных сил. Графически она представлена на рис.72.  Рис.71. График усадки при спекании Рис.72. Усадка заготовки при жидкофазном спекании: ∆V – изменение объема; Vн – начальный объем Весь процесс спекания и усадки можно разбить на 3 фазы: - перегруппировка частиц; - растворение частиц твердой фазы в жидкой, перенос их через жидкую фазу и осаждение вблизи участков контакта; - образование твердого скелета и твердофазное спекание. При спекании в присутствии жидкой фазы нужно строго выдерживать температурный интервал. Конечно, представленные здесь механизмы спекания далеко не исчерпывают всей глубины теории спекания и возможных ее вариантов. Это является предметом специального изучения. Процессы формования и спекания рассматриваются ниже на примере получения изделий из вольфрамо-медных псевдосплавов. 7.6. ВОЛЬФРАМ В разделе углеметаллопластики были приведены некоторые свойства вольфрама и вольфрамовой нити, как армирующего материала УМП. Здесь будут рассмотрены псевдосплавы вольфрама, полученные двумя методами. Вольфрам – самый тугоплавкий металл в природе,его температура плавления составляет 3 683К(3 410 С). Он широко применяется в электротехнике, электронике, металлургии, ракетной и ядерной технике. В табл. 32 приведены его основные свойства. Из таблицы видно, что вольфрам имеет низкую упругость паров и скорость испарения, поэтому широко используется в производстве нагревателей для получения высоких температур, ламп накаливания. Сравнительно невысокая работа выхода электрона и достаточная плотность тока эмиссии обуславливают применение вольфрама для эмиттеров со специальными покрытиями и без них. Для изделий, подвергающихся резкому нагреву до высоких температур , очень важным является понятие термостойкости, которая качественно описывается формулой где σв – прочность при растяжении; �� – теплопроводность; α – коэффициент термического расширения; Е – модуль упругости. Кроме этих величин большую роль здесь играют роль толщина изделия и форма, а также состояние поверхности. Кроме того теплопроводность с повышением температуры снижается, а коэффициент термического расширения возрастает. Таблица 32.Основные свойства вольфрама

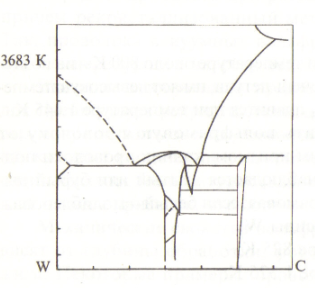

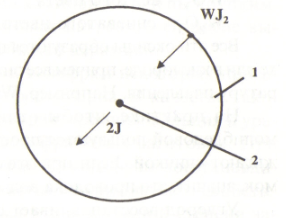

Так, сварочные электроды не должны быть толще 10 мм, обычно применяют восьмимиллиметровые стержни. То же относится к ракетной технике: толщина облицовки вкладыша критического сечения сопла твердотопливного двигателя не больше 10 мм, такими же должны быть и размеры других деталей, подвергающихся резкому нагреву. Вольфрам – это перспективный материал для настоящих и будущих космических ядерных установок, являющихся источниками питания тепловых, электрических и других ракетных двигателей малой тяги, а также некоторых деталей этих двигателей (отражатель нейтронов, защита от гамма-излучения, несущие оболочки высокотемпературных ТВЭЛов, электроды в ЭРД, фокусирующие устройства и т.п.). Одним из недостатков вольфрама сравнительно низкая температура рекристаллизации: для умеренно наклепанного металла она составляет примерно 1800 К, а для сильно обжатого – 1300 К и ниже. Рекристаллизация (укрупнение зерна) характеризуется уменьшением предела прочности при растяжении и, главное, пластичности, причем рекристаллизованный металл становится очень хрупким. Так, проволока вакуумных вольфрамовых нагревателей после высокотемпературного нагрева ведет себя как керамика. Введение в допустимых пределах в вольфрам некоторых присадок препятствует рекристаллизации и росту зерна. В качестве таковых могут служить оксиды алюминия, тория, кремния, кальция и урана, которые вводятся при спекании вольфрамовых заготовок. При очень высоких температурах (выше 2680 К) вольфрам восстанавливает оксиды присадок, что сопровождается изменением его свойств. Механические свойства вольфрама в значительной степени зависят от глубины обработки, формы заготовки и температуры отжига. Некоторые примеры: проволока диаметром 1 мм имеет предел прочности при растяжении 1800 Мпа, (180 кгс/мм2), а при диаметре 0,1 мм – 3000 Мпа, пруток кованый – (350…1500)Мпа. И все-таки – вольфрам относится к наиболее прочным металлам, хотя обладает низкой пластичностью, хрупок. Присадки повышают высокотемпературную прочность (жаропрочность) вольфрама. Так при температуре 1375 К она составляет 24 кгс/ мм2 без присадок и 32 кгс/мм2 – с присадкой ThO2. Так как торий радиоактивен, то вышеуказанная присадка применяется только для реакторного вольфрама. 7.6.1. ХИМИЧЕСКИЕ СВОЙСТВА ВОЛЬФРАМА При комнатной температуре вольфрам стоек к атмосферной коррозии, но при нагреве уже до 750 К окисляется до WO3, реагирует с галогенами: с фтором – при комнатной температуре, а йодом при температуре около 900 К. При нагреве высоких температур он реагирует с углеродом, кремнием и бором, образуя соответственно карбиды,силициды,бориды. Сера и фосфор в обычных условий на вольфрам не действуют. На воздухе растворяется в горячих водных растворах щелочей, но слабо поддается действию кислот, кроме плавиковой и азотной при нагреве. Водород и азот не дают химических соединений с вольфрамом,в плоть до 30000 С, хотя в некоторых источниках имеются указания на возможность образования гидрида WH2. Cкислородом вольфрам образует три устойчивых оксида: -WO2 – бурового цвета; - WO3 – желтого цвета; - W2O5 – синеватого цвета. Все эти оксиды образуются при температуре около 800 К на воздухе или в кислороде, причем все они очень летучи, имеют невысокую температуру плавления. Например, WO3 плавится при температуре 1645 К. На практике, чтобы отличить вольфрамовую проволоку, от молибденовой пользуются простым приемом: кончик проволоки поджигают спичкой. Если при этом наблюдается желтый или бурый дымок, значит, это проволока вольфрамовая, если белый – молибденовая. Углерод восстанавливает оксиды W: С азотом вольфрам образует нитриды при температурах более 1600 К, но выше отметки 2275 К они разлагаются. При взаимодействии с углеродом и температурах выше 1800 К вольфрам образует карбиды W2CиWC. ПлотностьW2C – 16000 кг/м3, WC– 9000 кг/м3, твердость около 9 единиц по Мосу. При температуре 2875 К кабрид WC разлагается по реакции На рис.73 приведена диаграмма состояния W–C. Как видно из диаграммы, карбиды вольфрама имеют температуру плавления значительно ниже таковой для самого металла. Так, WC плавится при температуре около 2875 К, W2C – 3065 К. Кроме того, карбиды могут образовывать с вольфрамом эвтектические сплавы с температурой плавления значительно низшей чем у металла, который плавится при 3683 К. Поэтому нужно обратить внимание ракетчиков на опасность реакции образования карбидов на границе графит – вольфрам, которая имеет место при нагреве выше 2675 К. Предупреждение связано с тем, что в конструкции вкладыша критического сечения сопла твердотопливного двигателя сочетаются вольфрамовая внутренняя облицовка с графитовой обоймой. Во избежание приведенной реакции между вольфрамовой облицовкой и графитом обоймы наносится так называемый «барьерный» слой из карбида тантала или титана (ТаС, TiC). В связи с высокой плотностью вольфрама и его дефицитностью конструкторы и технологи стремятся заменить его на более легкие и менее дефицитные материалы, о чем будет сказано далее.   Рис. 73. Диаграмма состояния W-C Рис. 74. Схема массопереноса в лампе накаливания:1 –стенка колбы, где образуется WJ2; 2 –спираль, где WJ2 разлагается на W и J Хотя реакция вольфрама с йодом не имеет отношения к ракетной технике, все же на ней хотелось бы коротко остановиться. При температуре выше 850 К вольфрам с парами йода образует иодид, который представляет собой легко сублимирующую соль йодидной кислоты: При температуре2475 К йодид разлагается: Эти две реакции используются для переноса вольфрама, например, в лампах накаливания: несмотря на низкую упругость паров в них вольфрам все же испаряется в вакууме. Пары его садятся на стенки стеклянной колбы лампы и прозрачность ее уменьшается. Если колбу заполнить парами йода, то последний станет реагировать с вольфрамом на горячей стенке лампы и образует WJ2, который за счет диффузии попадает на нагретую вольфрамовую спираль и разложится. Свободный йод снова переместиться к стенке, а вольфрамостанется на спирали, и так без конца. В конечном результате повышается светимость и долговечность йодозаполненных ламп. Эта же реакция используется в технике для получения чистых тугоплавких металлов: вольфрама, тантала, молибдена, гафния и др. Эту реакцию можно использовать и для получения тонких оболочек из вольфрама. Кроме йодидного метода для этой цели можно использовать карбонильный, т.е. разложение WCO2. В реактивных топливныхдвигателях вольфрам в чистом виде, как правило, не применяется ввиду низкой термической стойкости, а применяется в виде так называемых псевдосплавов с медью. Об этом будет сказано ниже. В ядерной технике вольфрам может применяться в качестве плакирующего слоя ТВЭЛов на основе UC–ZrC повышения их прочности, уменьшения испарения и распухания. Он может входить в состав металлокерамических элементов типа W - UC или W – UO2 и т.п. Такие ТВЭлы могут работать при температуре до 2000 К, так как вольфрам, несмотря на многие недостатки, является жаропрочным металлом, медленно испаряется и защищает от осколков деления и излучений. В разделе «Углеродные материалы» вольфрам рассматривается, как армирующий материал в углеметаллопластиках, которые применяются для изготовления узлов и деталей РДТТ, работающих в жестких условиях высоких температур и высокоскоростных газовых потоков. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||