Целая. Учебник для студентов высших учебных заведений, обучающихся по специальностям Летательные аппараты

Скачать 32.33 Mb. Скачать 32.33 Mb.

|

|

7.3.3. МЕТОДЫ МЕХАНИЧЕСКОГО ДРОБЛЕНИЯ Измельчение материалов дроблением (размолом или истиранием), являясь старейшим методом перевода твердых веществ в порошкообразное состояние, может применяться как самостоятельно для получения порошков, так и в качестве дополнительной операции к другим методам. Наиболее целесообразно применять его при измельчении хрупких металлов (кремний, бериллий, хром, марганец) и сплавов (некоторые из алюминие-магниевых). Если необходимо дробить пластичные металлы (цинк, медь, алюминий, железо и т. п.), то сначала их переводят в хрупкое состояние, т. е. понижают пластичность и ударную вязкость. Наиболее распространенными методами охрупчивания являются термообработка и наводораживание. Водород интенсивно проникает в металл и образует хрупкие соединения. После дробления водород можно удалить путем вакуумного отжига. Процесс дробления твердых тел заключается в том, что под действием внешних сил в наиболее слабых местах образуются мельчайшие трещины. В момент разрушения напряжения превышают предел прочности материала, упругая деформация сменяется деформацией разрушения и происходит измельчение. Согласно теории дробления, предложенной академиком П. А. Ребиндером, работа, затрачиваемая на измельчение, является суммой двух энергий: Е= σ · ʌS +КʌV, где σ · ʌS - энергия, расходуемая на образование новых поверхностей; а - удельная поверхностная энергия; ʌS - приращение поверхности; КʌV - энергия деформации, равная работе К упругой деформации на единицу объема; ʌV - величина объема, подвергшегося деформации. При крупном дроблении величина вновь образовавшейся поверхности невелика, так как получаемые частицы значительны по размеру. В связи с этим σ · ʌS ˂ КʌV, и расход энергии на дробление примерно пропорционален объему разрушаемого тела. При тонком измельчении, наоборот, σ · ʌS >> КʌV и расход энергии приблизительно пропорционален площади вновь образовавшейся поверхности. Много энергии тратится на нагрев и деформацию, поэтому КПД измельчения очень мал. Общая схема получения порошков механическим дроблением.

- предварительное грубое дробление; - механическая обработка слитков для получения стружки; - наводораживание.

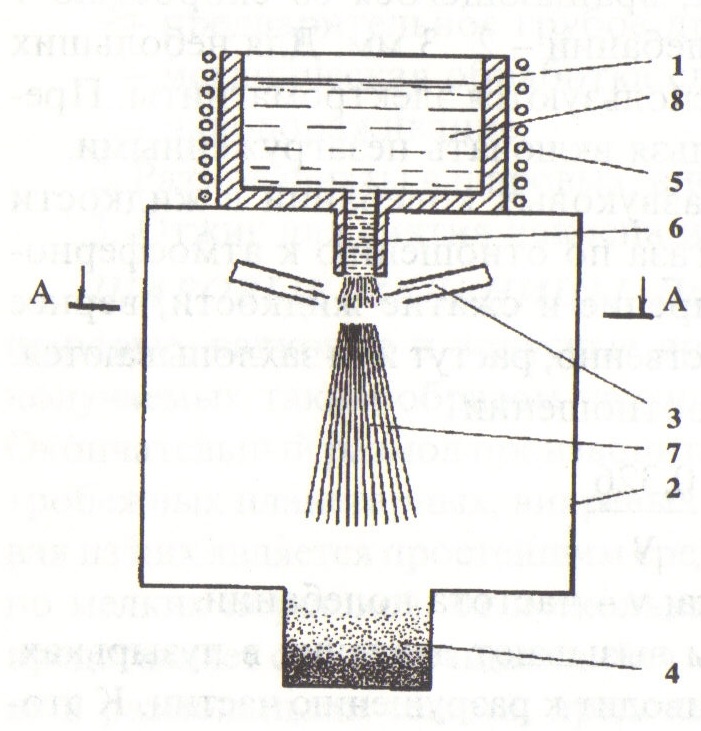

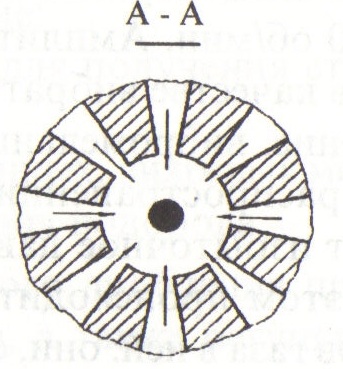

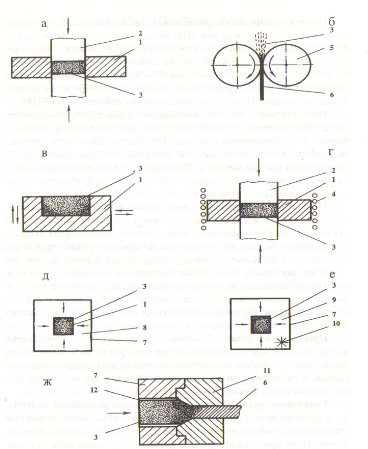

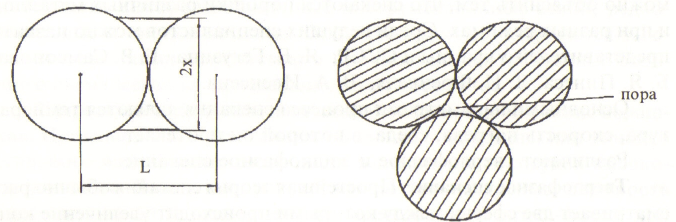

ШАРОВЫЕ МЕЛЬНИЦЫ. Для грубого дробления применяют шаровые, валковые и конусные дробилки, а также бегунки. Размер получаемых таким образом частиц находится в пределах 1...10 мм. Окончательный размол производится в шаровых, вибрационных, центробежных планетарных, вихревых или молотковых мельницах. Первая из них является простейшим средством для получения относительно мелких порошков, от нескольких до десятков микрометров. Она представляет собой вращающийся металлический барабан, загруженный размольными телами, представляющими собой стальные, твердосплавные или керамические шары. В нужном соотношении в барабан загружается измельченный материал. Существует несколько режимов измельчения, но, главное, нужно выбирать такую скорость вращения барабана, которая не превышала бы критическую, когда шары за счет центробежных сил будут вращаться вместе с мельницей. где D - внутренний диаметр барабана, м; размер размольных шаров не должен превышать 1/20 D; NKp- критическая скорость вращения барабана, колеблется в пределах 30... 120 об/мин. Для интенсифицирования процесс размола проводят в жидкой среде, которая препятствует распылению материала, особенно хрупкого, внутри барабана мельницы и обратному слипанию частиц. Кроме того жидкость создает капиллярное давление в микротрещинах. Одной из разновидностей шаровых мельниц являются так называемые аттриторные устройства, представляющие собой неподвижные вертикальные барабаны, в которых вращаются вертикальные мешалки, увлекающие шары. Аттриторы эффективны при получении ультратонких порошковых смесей. ВИБРАЦИОННЫЕ МЕЛЬНИЦЫ. Для тонкого помола используются вибрационные мельницы. Одна из разновидностей их представляет барабан с шарами или цилиндрами, которые перемещаются в различных направлениях. Колебательные движения создаются с помощью эксцентрикового вала, вращающегося со скоростью 1500...3000 об/мин. Амплитуда колебаний - 2...3 мм. Для небольших мельниц в качестве вибраторов используются электромагниты. Предупреждение: вибромельницы нельзя включать незагруженными. При распространении ультразвуковых колебаний в жидкости возникает избыточное давление газа по отношению к атмосферному. При этом происходит расширение и сжатие жидкости, вернее пузырьков газа в ней: они, соответственно, растут или захлопываются. Это приводит к кавитации при соотношении: где R0 - радиус газового пузырька; v - частота колебаний. Генерируемые ударные волны вызывают давления в пузырьках, достигающие 1000 МПа, что и приводит к разрушению частиц. К этому добавляется еще и эффект Ребиндера, который состоит в следующем: при попадании жидкости в микротрещину там за счет поверхностного натяжения жидкости возникают расклинивающие силы. Этот эффект используют при обработке резанием, когда применяют специальные жидкости. Об этом, как правило, мало кто знает. Существуют вихревые, струйные и другие мельницы. Наиболее дешевым способом получения порошков является распыление расплавленного металла. 7.3.4. РАСПЫЛЕНИЕ РАСПЛАВОВ МЕТАЛЛОВ И СПЛАВОВ Распыление является одним из наиболее производительных методов получения порошков. В его основе лежит распыление расплавленного металла с помощью воздуха, инертных газов, пара, воды или ударов лопаток вращающегося диска. Этот метод применяется при изготовлении порошков сравнительно легкоплавких металлов и сплавов, таких как свинец, цинк, медь, чугун, железо, сталь, бронза, латунь. Температура плавления ограничивается и практически близка к 1400 °С, что обусловлено стойкостью огнеупоров. Мы рассмотрим наиболее распространенный метод распыления, установка для которого изображена на рис. 67. Такая установка обеспечивает хорошее распыление с большим выходом тонких фракций и используется для получения порошков различной формы.   Рис.67. Установка для распыления жидкого металла: 1 – металлоприемник или печь для расплава металла; 2 – колонна распыления; 3 – блок форсунок; 4 - отстойник или сборник порошка; 5 – нагреватель; 6 – сливное отверстие; 7 – металлогазовый или металлопароводяной факел; 8 – расплав металла. Назовем основные факторы, влияющие на свойства получаемых порошков. Физико-химические: вязкость, плотность, поверхностное натяжение, теплоемкость, теплопроводность. Технологические: температура расплава и энергоносителей, давление энергоносителя и скорость истечения, удельный расход диспергирующих газов или жидкостей. Конструкционные: форма и размер форсунок, угол их расположения, размер колонны и т. п. С повышением температуры расплавов их вязкость снижается, а значит, возрастает текучесть. Поведение вязкости подчиняется закону Аррениуса: где Y0- кинематическая вязкость расплава при температуре плавления металла; Е - общая энергия системы; R - универсальная газовая постоянная; Т - абсолютная температура расплава. Под действием поверхностного натяжения капля металла стремится принять форму шара, т. к. последний имеет минимальное значение поверхностной энергии. Изменяя вязкость и поверхностное натяжение расплава, его начальную температуру, коэффициент теплоотдачи (например, изменяя скорость подачи газа или жидкости), можно активно влиять на форму частиц получаемого порошка. Энергоноситель может быть химически активным или пассивным к распыляемому расплаву. Начальной стадией взаимодействия является физическая адсорбция газа на поверхности расплава, которая резко возрастает при дроблении струи и увеличении вместе с тем поверхности взаимодействия. Метод распыления водой - один из наиболее экономичных. Давление струи воды изменяется в пределах от 5 до 18 МПа. Для предотвращения окисления колонна заполняется азотом или аргоном. При распылении водой скорость охлаждения капель и частиц порошка достигает 106 К/с (для сравнения , при обычном охлаждении литья - 1 К/с). Сверхвысокие скорости охлаждения обеспечивают особую неравновесную микроструктуру материала, характеризующуюся отсутствием ликваций, сегрегаций, а также избыточное содержание легирующих элементов в твердом растворе. Наличие неравновесной структуры в частицах порошка и его активности приводит к значительному повышению свойств спеченного компактного материала. Такая микроструктура образуется при скоростях охлаждения выше 105 К/с. Размер частиц можно определить по формуле Лышевского: где W - скорость водяной струи; Диспергирование практически осуществляется не водой, а перегретым паром, образующимся у поверхности капель расплава. Изменяя при распылении температуру, давление, атмосферу в колонне (камере), можно регулировать форму, размер частиц, скорость их охлаждения. Форма частиц, как известно, оказывает определяющее влияние на формуемость порошковых материалов, спекаемость и т. п. Основные закономерности процесса распыления водой справедливы и при газовом распылении. Существует ряд других специальных методов распыления расплавов, в том числе таких, при которых образуется аморфная структура порошковых частиц. 7.4. ПРЕССОВАНИЕ ПОРОШКОВ В зависимости от назначения прессуемых изделий, свойств порошков, технологических возможностей, наличия оборудования и экономической целесообразности применяют следующие методы прессования (формования): - динамический; - прокатки; - вибрационный; - динамического горячего прессования; - изостатического прессования (горячего и холодного); - прессования взрывом; - экструзии и газостатического прессования. На рис. 68 приведены схемы указанных методов. КРАТКОЕ ОПИСАНИЕ МЕТОДОВ ПРЕССОВАНИЯ. Динамический метод холодного прессования. Наиболее распространен. Стальная матрица и пуансон выполняются приближенными к форме изделия. Давление прессования колеблется от нескольких мега паскалей до их сотен - в зависимости от назначения изделий - и создается с помощью стандартных прессовок. Недостатком метода является сложность получения заготовок больших размеров. Метод прокатки. Применяется при формовании пористых лент и листов из осколочных порошков, которые после спекания применяются в основном для фильтров. Холодная прокатка или теплая прокатка производится в несколько проходов после горячей экструзии с целью создания оптимальной дислокационной структуры. Вибрационный метод. Применяется при формовании порошков с добавками специальных связок (стеарин, крахмал и т.п.).  Рис. 68. Схематическое изображение различных методов формования изделий из порошков: а – ж соответственно – динамический холодного прессования, прокатки, вибрационный горячего динамического прессования, изостатического горячего (холодного) прессования, прессования взрывом, горячей экструзии; 1 – пресс-форма; 2 – пуансон; 3 – прессуемый порошок; 4 – нагреватель; 5 – валки; 6 – готовая прессовка; 7 – корпус стальной; 8 - горячий газ; 9 – жидкость; 10 – взрывное устройство; 11 – фильера; 12 – цилиндр Горячее динамическое прессование применяется при изготовлении особо ответственных изделий.При этом достигаются равные показатели плотности и прочности материала по всему объему,а также необходимые размеры деталей. Метод позволяет получать практически безотходные изделия. Более подробное горячее динамическое прессование будет рассмотрено при изучении технологии изготовления вольфрамо-медной облицовки критического сечения сопла РДТТ. Изостатическое горячее прессование (формование). Применяется при изготовлении изделий ответственного назначения, сложной формы и из сравнительного дефицитного сырья. Это – жаропрочные материалы высоколегированные инструментальные стали, редкоземельные и чистые металлы. При таком методе получаются заготовки с высокими плотностью и прочностью, не требующие большого съема металла при механической обработке. Гидростатическое (изостатическое) холодное прессование порошков. Производится в эластичныхоболочках из резины или тонкого стального или алюминиевого листа в специальных сосудах высокого давления.Вследствие отсутствия потерь на трение, плотность прессовок на 20% выше, чем при прессовании в пресс-форме при таких же давлениях. По производительности этот метод хуже прямого прессования, но применяется довольно часто, так как позволяет получать практически беспористые заготовки больших (до 1,2 м) и малых размеров.Подробно метод гидростатического прессования рассматривается при изучении псевдосплава ВНДС. Прессование взрывом. Применяется при холодном формовании крупногабаритных изделий из хорошо формуемых порошков (осколочных). Обычно осуществляется под водой в специальных бассейнах. В ракетной технике этот метод применяется, например, при штамповке днищ топливных баков. Горячая экструзия. Осуществляется с целью уплотнения материала и формования дислокационной структуры,обеспечивающей термическую стабильность и прочность, высокую степень обжатия. Температура процесса не превышает температуры спекания, предельное давление не превышает 1000…1400 Мпа. Иногда, для тугоплавких порошков, экструзия осуществляется в мягких оболочках из алюминия или нержавеющей стали. Послеэкструзии применяют и другие виды деформации (волочение, прокатка, ковка и т.п.). Конечно, на практике применяются различные методы формования даже при изготовлении одних и тех же изделий. 7.5. СПЕКАНИЕ ПОРОШКОВ. В порошковой металлургии – спекание одна из основных операций, в процессе которой происходит превращение брикета, спрессованного из порошка, в прочное монолитное тело. Несмотря на интенсивное развитие порошковой металлургии широкое использование спекания, явления и процессы, происходящие в пористой заготовке при нагреве, до сих пор остаются предметом дискуссий в среде теоретиков и экспериментаторов. Существует несколько школ, подходов к спеканию, объясняются те или иные факты, но общей стройной картины нет. Это отчасти можно объяснить тем, что спекаются порошки разных металлов и при разных режимах. Среди ведущих специалистов можно назвать представителей Украины и СССР: Я. Е. Гегузина, Г. В. Самсонова, Б. Я. Пинеса, Я. И. Френкеля, В. А. Ивенсена. Основными параметрами процесса спекания являются температура, скорость нагрева, среда, в которой он протекает. Различают твердофазное и жидкофазное спекание. Твердофазное спекание. Простейшая теория спеканияобычно рассматривает две сферы, между которыми происходит увеличениеконтактной поверхности и сближение частиц, т.е. усадка (рис.69). Поверхностная диффузия происходит под действием разности термодинамических потенциалов на контактной поверхностии на свободных поверхностях. Наименее подвижны атомы на контактных участках, наиболее – на выступах и вершинах наружных углов. За счет диффузии увеличивается контактная поверхность, но уменьшаются общая поверхность и внутренняя энергия. Так как сближения между частицами нет, то должны образовываться поры или иначе – происходит их коагуляция. При этом запас энергии у атомов на поверхности крупных и мелких частиц не одинаков. Б. Я. Пинес предложил следующий механизм объемной деформации частиц: вблизи поры радиуса r имеется повышенная концентрация вакансий на величину ∆С, которая определяется из соотношения: где σ– поверхностное натяжение; V0 – объем элементарной ячейки; С0 – равновесная концентрация вакансий. Так как имеется неравновесная концентрация вакансий, имеет место градиент, приводящий к диффузионному оттоку вакансий от 7* поверхности поры в объемы с меньшей их концентрацией. Обратный процесс – диффузия атомов, уменьшение порыи усадка частицы и материала в целом. Я. Е. Гегузин предложил другой механизм уменьшения пор и усадки, если спекание происходит под внешним давлением, например при горячем формовании. Он учитывает основанное на идее о вязком течении кристаллических тел, вызванном направленным перемещением атомов или вакансий, указание Я. М. Френкеля на две стадии спекания: - увеличение поверхности соприкосновения частиц до образования изолированных пор (рис. 70);  |