7.6.2. РАЗРУШЕНИЕ ВОЛЬФРАМА ПОД ДЕЙСТВИЕМ

ТЕРМИЧЕСКОГО УДАРА

Как было указано выше, одним из самых больших недостатков вольфрама является плохое сопротивление термическому удару. Затрачено много усилий для устранения этого недостатка путем подбора формы, размеров, толщин изделий из него с целью ослабления внутренних термических напряжений в материале.

Авторы [43]дают математическое обоснование термостойкости и по приведенной формуле вычисляют внутренние напряжения в образцах вольфрама. В формулу входят измеренные деформации, температура поверхности, геометрические размеры, механические и теплофизические свойства материала.

Общепринятых методик испытаний на термическую стойкость нет. Обычно в каждом конкретном случае условия испытаний пытаются приблизить к натурным. Например, в работе Д. Гордона были взяты трубчатые образцы с наружным диаметром 38 мм, внутренним – 18 мм и длиной 51 мм. Таким образом, толщина стенки образца – 10 мм; с одной стороны к стенке подводилось тепло с удельным потоком: Q=1.3•107Дж/м2•с=1,3•107 Вт/м2, с другой – вода.

Образец из псевдосплава W+Agрастрескался с громким шумом через 8 секунд. За критерий термостойкости была взята величина удельного потока Q.

Оказалось, что наилучшей термостойкостью обладают образцы из псевдосплавов вольфрама с серебром и медью. Кованный вольфрам обладает тоже более высокой термостойкостью, чем просто спеченный, но несколько ниже указанных псевдосплавов.

Конечно, большую роль играет скорость нагрева, т.е. dT/dτ.

Авторы приводят формулу для количественного определения параметра термостойкости:

где: α – коэффициент термического расширения; Е – модуль упругости; φ – скорость повышения температуры; b – наружный радиус образца; а – внутренний радиус образца; μ – коэффициент Пуассона;

r – текущее значение радиуса;D=��/(С•γ) – температуропроводность; σразг. – разрушающее напряжение.

Чем больше параметр ∆P1, тем хуже термостойкость. Но кроме указанных величин, входящих в формулу, нужно учитывать:

- порог хрупкости;

- форму и размеры изделий;

- чувствительность к скорости деформации;

- пластичность;

- состояние поверхности;

- чувствительность материала к надрезу;

- внутреннюю структуру материала;

- изменение характеристик с изменениями температуры.

На образец действуют с одно стороны растягивающие напряжения, с другой – сжимающие, в результате чего в образце возникают изгибающие напряжения. Если материал хрупок, под действием последних он растрескивается, если пластичен – происходит перераспределение напряжений внутри образца. При увеличении толщины стенки образца (b-a) параметр ∆P1 где-то достигает максимума, и толщина становится при этом критической. Для вольфрама она близка к 10 мм, хотя и зависит от структуры, скорости подъема температуры и других характеристик, указанных выше.

Для выбранных образцов в данном случае растрескивание происходит при скорости подъема температуры 1650 к/с для вольфрама, пропитанного медью. Для напряженного и рекристаллизованного материала эта скорость составляет всего 750 К/с. Число концентраторов напряжений можно уменьшить путем предварительного окисления поверхности или шлифования ее. Но это касается вольфрама, непропитанного медью. Отечественный опыт говорит о том, что пропитанные медью образцы нельзя шлифовать, т.к. при этом создается ложная бездефектность поверхности, и это мешает определить настоящее ее состояние при контроле.

7.6.3. ДЕЙСТВИЕ ГОРЯЧИХ ГАЗОВ НА ВОЛЬФРАМ

Было показано, что водород и азот до 30000С (3273К) с вольфрамом не реагируют. Оксид алюминия, который имеется в продуктах сгорания

твердого топлива, способствует повышению уноса, хотя и незначительно.

Соляная кислота HCl почти не реагирует с вольфрамом. Но HCl+AL2O3вместе оказывают сильное эрозионное воздействие на вольфрам, а в присутствии CO2эрозия возрастает еще в 2,5 раза.

Скорость эрозии в присутствии водяного пара возрастает с повышением его давления по реакции:

Присутствие CO2 в водяном паре способствует повышению эрозии примерно на 20%. Окись углерода COпри температуре 25000С (2773 К) образует карбиды, которые имеют температуру плавления ниже 30000С, предполагается образование еще более легкоплавкой фазы, очевидно, эвтектики W+W2C.

Проплавы на испытуемых образцах наблюдались при температуре 31500С. Это очень опасно при работе РДТТ на смесевых топливах.

При испытании отечественных двигателей градиент температуры составляет примерно 1000 град/с на второй секунде испытаний и на поверхности образца, а на глубине 7мм в это же время - 300град/с. По мнению члена-корреспондента АН СССР Е. М. Савицкого, главную роль при работе вольфрамовых вкладышей критического сечения играет термостойкость. С введением присадок в вольфрам в виде трудно испаряющихся оксидовAl2O3, SiO2, ThO2 и других, температура начала рекристаллизации повышается, а скорость ее замедляется.

Воздействие присадок, например, оксида тория, идет в двух направлениях:

- ThO2, располагаясь между зернами W, затрудняет образование новых кристаллов и рост уже существующих;

- приобретаемые при ковке вольфрама механические свойства сохраняются в более широком интервалетемператур.

При такой структуре вольфрам более прочен и формоустойчив в области очень высоких температур. Можно применять также комбинированную кремне-ториевую присадку. Оксиды кальция, железа и молибдена в качестве присадок должны быть количественно ограничены, т.к. снижают вышеуказанные характеристики.

Ниже будет рассмотрено применение вольфрама для конкретных узлов и деталей двигателей на твердом топливе [43, 45, 47].

7.7. ПСЕВДОСПЛАВЫ НА ОСНОВЕ

ВОЛЬФРАМА И МЕДИ

Медь и вольфрам не растворяются друг в друге ни в жидком, ни в твердом состоянии. Поэтому на их основе можно создавать двухфазные композиционные материалы, которые получили название псевдосплавов.

Распространены два метода получения изделий из этих псевдосплавов:

а) жидкофазное или твердофазное спекание смеси компонентов;

б) пропитанного пористого вольфрамового каркаса жидкой медью.

Выбор методов формования и спекания зависит от формы изготовляемой детали, ее назначения, стоимости, а также количества. Для получения беспористых изделийиз W – Cuприменяют многократное прессование и спекание. Структура спеченных псевдосплавов в этом случае представляет собой пластинчатую основу из меди, в которой диспергированы изолированные или соприкасающиеся частицы вольфрама.

При высокой объемной доле вольфрама псевдосплавы получают главным образом путем пропитки медью спеченных пористых каркасов из вольфрама. Псевдосплавы с высоким содержанием вольфрама можно получать также методом горячего прессования в присутствии жидкой фазы. Оно производится в интервале температур 1733…1573 К под давлением от 7 до 25 Мпа в пресс-форме из графита.

В твердотопливных двигателях применяются детали из вольфрамо-медных псевдосплавов с высоким содержанием вольфрама. Их получают, как методом горячего прессования, так и методом пропитки тугоплавкого каркаса медью.

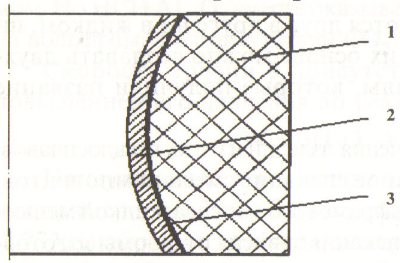

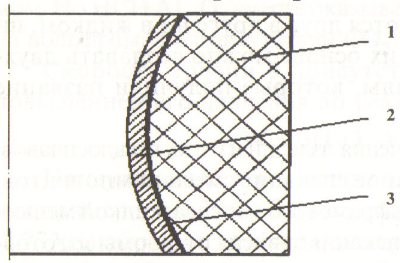

Здесь будут рассмотрены два псевдосплава – АВМГ, ВНДС-1М. Детали из этих сплавов работают в исключительно жестких условиях: высокая температура горения топлива (около 3775 К) и большие скорости горячего газа, особенно в критическом сечении сопла (несколько чисел Маха). В районе критического сечения тепловые потоки достигают 125000 кДж/(м2•с). Кроме высокой теплонапряженности, материалы испытывают химическое воздействие продуктов сгорания, содержащих водород, азот, пары воды и соляной кислоты, СО2, СО, жидких и твердых частиц оксида алюминия Al2O3. Особенно сильное воздействие оказывают продукты в сочетании Al2O3 – H2O–HCl. Очень опасно образование карбида вольфрама, когда он находится в контакте с графитом, например в критическом сечении сопла (рис.75).

Со стороны потока карбид вольфрама образуется по реакции:

, со стороны графита – , со стороны графита – . .

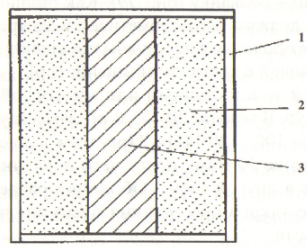

Рис. 75. Модель соплового вкладыша критического сечения:

1 – графит; 2 – сплав АВМГ; 3 - карбид титана

Температура плавления карбида вольфрама около 26500С, а температура эвтектического расплаваW2C+W – еще ниже. Это очень опасно, так как вызывает прогар вольфрамовой оболочки при температурах, которое значительно ниже температуры плавления вольфрама и температуры горения топлива (

35000С). Но с «лицевой» стороны, т.е. со стороны газового потока, он менее опасен, чем с «тыльной» (на контакте вольфрама с графитом).

Как видим, температура газового потока очень высокая, а при сверхзвуковых скоростях его температура торможения на поверхности материала будет еще выше. Поэтому, чтобы уберечь материал, (в данном случае вольфрам) от чрезмерного нагрева и сохранить его работоспособность вольфрамо-медных псевдосплавах используется так называемое транспирационное охлаждение, о котором было сказано выше более подробно.

В данном случае «охлаждающим» компонентом является медь, которая кипит при температуре 2630 К и, испаряясь, отбирает тепло из тонкого, прилегающего к рабочей поверхности горячего газового слоя.

Несколько слов о меди: в периодической таблице Менделеева она находится в первой группе на 29-ом месте, имеет массовое число 63,5 отк. ед., плотность 8930 кг/м3. Ей свойственны высокая теплопроводность, по которым она уступает только золоту и серебру. Кристаллическая решетка – кубическая гранецентрированная с параметрами а=0,361 нм. С доступом воздуха медь окисляется при температурах выше 700 К, образуя оксиды Cu и Cu2O. В нашем случае эти реакции не имеют существенного значения, так как медь находится в порах тугоплавкого вольфрамового каркаса. Механические характеристики меди также не играют никакой роли, поэтому мы их не приводим.

Наиболее распространены в РДТТ псевдосплавы АВМГ академический вольфрамо-медный горячий (горячее прессование) и ВНДС – вольфрамо-никелевый деформируемый.

Псевдосплав АВМГ применяется в качестве облицовки вкладыша критического сечения сопла (рис.75), ВНДС – для изготовления деталей клапанов вдува горячего газа в закритическую зону сопла.

Так как современные РДТТ имеют одно центральное сопло, то на каждом двигателе устанавливается одна деталь из сплава АВМГ. Ее внутренний диаметр не менее 500 мм, толщина – не более 10 мм, поэтому обычным холодным прессованием изготовить ее с нужными размерами невозможно.

7.7.1. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ ИЗ ПСЕВДОСПЛАВА АВМГ

Для изготовления деталей из псевдосплава АВМГ применяют порошки марок ПВН, ПВТ и др. Обычно порошки поставляют в закрытых металлических банках типа консервных, разница лишь в том, что они очень тяжелые. В таком виде они пригодны для использования; тоже имеет отношение и к медным порошкам. Нерасфасованные порошки перед применением просеивают в целях удаления инородных частиц.

Для изготовления облицовки вкладыша одного из РДТТ берут навеску вольфрама в количестве 150 кг и меди – 18 кг (12%). Перед смешением порошков проводятся лабораторные анализы: контролируется их дисперсность, определяется содержание кислорода, примесей кальция, железа и других элементов, насыпной вес и некоторые другие характеристики. Кроме того, при получении новых партий порошков определяются уточненные температурные и временные режимы спекания.

Так как порошки вольфрама и меди относятся к тяжелым порошкам, то их смешение производится в смесителях типа «пьяная бочка».

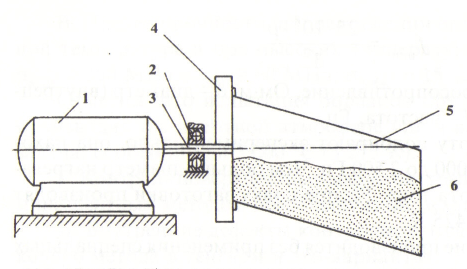

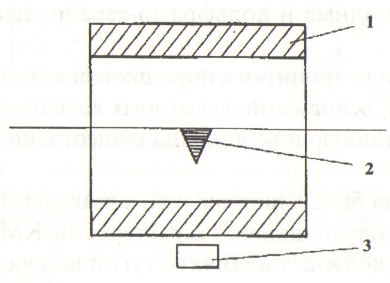

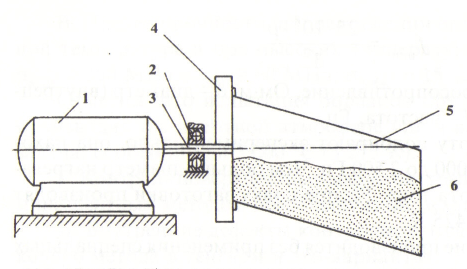

Рис.76 дает понять, что камера при вращении вала как бы переваливается, а порошок пересыпается под действием силы тяжести. Скорость вращения барабана и камеры подобраны таким образом, чтобы порошок пересыпался, а не прижимался к стенке камеры под действием центробежной силы, кстати сказать, во всех точках порошка разная. Продолжительность операции смешения – 36 часов.

Далее смесь порошков выгружается в специальные металлические противни и подвергается химическому анализу в целях определения равномерности распределения меди по объему. Для этого с помощью щупа отбираются пробы в пяти местах шихты, взвешиваются и растворяются в серной кислоте. При этом медь растворяется, а вольфрам остается.

Взвешивается оставшийся порошок вольфрама и продукт реакции:

Следующая операция – загрузка шихты в графитовую пресс-форму.

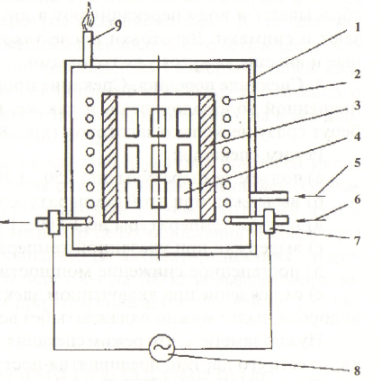

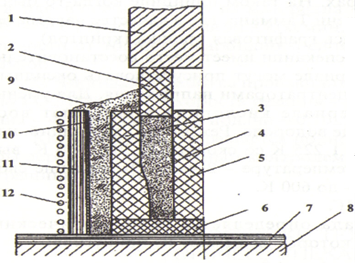

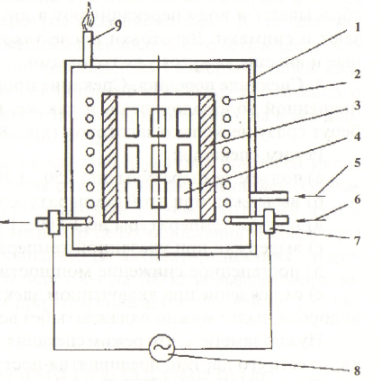

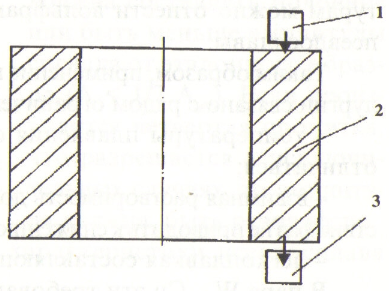

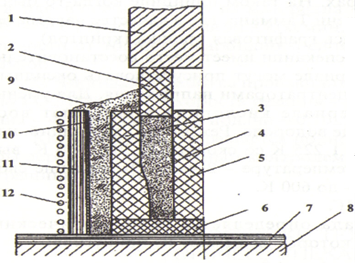

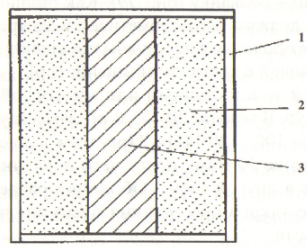

На рис. 77 показана схема печи горячего прессования.

Загрузка шихты производится в зазор между матрицей 3 и формующей иглой 5. При этом пуансон 2 поднят вверх или отведен в сторону. Перед загрузкой смесь порошков разделяют на 9…10 примерно одинаковых частей, каждую из которых увлажняют этиловым спиртом из расчета 10 ±2% по массе. Затем каждую порцию частями по 1/3 массы засыпают с помощью совков и мерной воронки равномерно по окружности в полость пресс-формы так, чтобы шихта попала на дно. После этого шихту разравнивают в ручную и производят уплотнение трамбовками. Каждую порцию шихты уплотняют до 6500…7500 кг/м3, она контролируется с помощью линейки или щупа по высоте массы после трамбования порции. После загрузки всего расчетного количества порошка устанавливают графитовый пуансон, который дополнительно изолируют засыпкой из ZrO2.

Горячее прессование осуществляется на специальных прессах, которые отличаются большим просветом и ходом пуансона от 1050 до 1800 мм, общим усилием 150…200 т (г. Одесса) и 630 т (г. Днепропетровск).

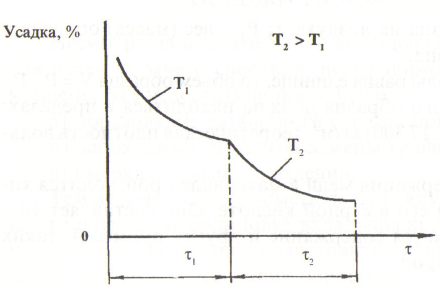

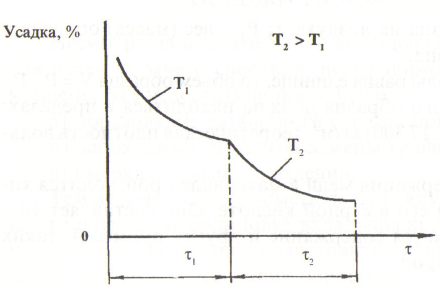

Технологическая схема прессования следующая: при комнатной температуре прикладывают давление из расчета 4…15 кгс/см2, затем повышают температуру до 1375…1575 К и при этой температуре выдерживают 30…60 мин. Происходит предварительное спекание вольфрамового каркаса при Т1 по кривой спекания, приведенной на рис.78.

После предварительного спекания порошка при Т1 температуру поднимают до Т2=2000…2500 К с одновременным приложением давления от 50 до 250 кгс/см2, выдерживают при этих условиях в течение 0,5…2 ч. По достижении расчетной усадки давление сбрасывают. Режимы спекания зависят от партий порошка, - их каждый раз подбирают в лаборатории на образцах. После сброса давления электрическую нагрузку уменьшают и температуру снижают со скоростью 300…500 К/ч до температуры (500±50) К. Дальнейшее охлаждение осуществляется с выключенным индуктором (то есть оно свободное).

В последнее время вместо машинных генераторов применяют тиристоры. Частота тока рассчитывается по эмпирической формуле

Рис. 76. Смеситель типа

«пьяная бочка»:

1-электродвигатель с редуктором; 2-опорный подшипник; 3-вал; 4-вращающийся барабан; 5-камера смесителя; 6-порошок

Рис.77. Схематический разрез печи горячего прессования:

1-подвижный пуансон пресса; 2-графитовый пуансон; 3-графитовая матрица; 4- спекаемый порошок;5-формующая графитовая игла; 6-графитовая подставка; 7-асбестовая теплоизоляция; 8-станина пресса; 9-тнплоизоляция (засыпка) из двуокиси циркония (ZrO2); 10-стальной цилиндр; 11-асбестовая изоляция; 12-индуктор

Рис.78. График спекания

τ1=30…60 мин, τ2=0,5…2ч.

где ∙ρ – удельное электросопротивление, Ом•м; d – диаметр (внутренний) нагревателя, см; f – частота, Гц.

На практике частоту подбирают экспериментально, она находится в пределах от 1000 до 2500 Гц. Чем больше диаметр нагревателя, тем меньше частота тока. Распрессовку заготовки производят при температуре 375…425 К.

Горячее прессование производится без применения специальных восстановительных сред, так как они создаются за счет легкого подгорания графитовой пресс-формы с образованием оксида углерода СО при высоких температурах. На таком принципе когда-то были построены так называемые печи Таммана, где в качестве нагревателя сопротивления применялась графитовая крошка (криптол).

Несмотря на то, что при спекании имеет место восстановительная среда, в спеченном материале могут присутствовать оксидные включения, являющиеся концентраторами напряжения. Для уменьшения содержания в материале кислорода применяют восстановительный отжиг в среде водорода. Режим его следующий: нагрев детали до температуры 1255 К со скоростью 300…350 К, выдержка при максимальной температуре – 2 часа. Охлаждение свободное в водородной среде – до 600 К.

Контроль качества АВМГ.

А. Плотность материала определяется гидростатическим взвешиванием на образцах, которые вырезают из припусков:

где P – вес (масса) образца на воздухе, г; P1 – вес (масса) образца в воде, г; V – объем образца.

Так как плотность воды равна единице, то объем образца V=P-P1.

Плотность спеченного образца должна находиться в пределах:

ρ=16…17,3 г/см3 (16000…17300) кг/м3, теоретическая плотность вольфрама – 19300 кг/м3.

Б. Определение содержания меди в материале производится химическим растворением его в серной кислоте. Оно составляет 10…14% весовых. Определяется содержание и других примесей, таких как сера, фосфор и кислород.

В. Предел прочности при растяжении определяется при комнатной температуре и при высоких температурах (0С); он составляет:

σв,200 ≥350 МПа, σ12000 ≥60 МПа; σ3000=15…20 МПа.

Отметим, что испытания образцов при высоких температурах производятся в инертной атмосфере или в вакууме, это не простая задача, особенно при 30000С (3273 К).

Г. Контроль поверхностных дефектов (трещин) осуществляется люминесцентным методом после наружной механической обработки.

Д. Внутренние дефекты контролируются с помощью ультразвукового метода в теневом и эхо-вариантах.

Механическая обработка.

А. Снятие верхнего (карбидного) слоя производится с помощью твердосплавных резцов из материала ВК-8или ВК-26М по ГОСТ 388-74. Скорость резания 30…50 м/мин, глубина резания 16 мм в зависимости от толщины карбидного слоя. Скорость подачи 0,35…0,60 мм/об.

Б. Чистовая обработка производится резцами из ВК-6 или Т15К7 по ГОСТ 3882-74, скорость резания – 100…150 м/мин, глубина резания – 415 мм, скорость подачи – 0,10…0,25 мм/об.

Категорически запрещается полировка поверхности, с тем, чтобы перед люминесцентным контролем не были закрыты возможные трещины на ней.

7.7.1.1. НЕДОСТАТКИ ТЕХНОЛОГИИ

ГОРЯЧЕГО СПЕКАНИЯ ВОЛЬФРАМО-МЕДНОГО

ПСЕВДОСПЛАВА

Несмотря на высокое качество изделий, получаемых из порошков путем горячего спекания, необходимо, однако, обратить внимание на ряд недостатков последнего:

а) образование карбидного слоя на поверхности заготовки;

б) необходимость частой замены графитовой пресс-формы;

в) высокая стоимость изделий.

Тем не менее, следует отметить, что такую ответственную деталь, как тонкостенная облицовка вкладыша критического сечения сопла маршевого РДТТ, можно изготовить только с применением технологии горячего прессования порошков.

7.7.2. ПСЕВДОСПЛАВ ВНДС-1

В некоторых твердотопливных ракетах на маршевых двигателях применяется система управления вектором тяги за счет вдува в закритическую часть сопла горячего газа, отбираемого из основной камеры сгорания. Подобные системы применялись ранее, но со вдувом «холодного» газа из других источников. В закритическую часть центрального сопла вдувается горячий газ через специальные клапаны, работа которых регулируется системой управления. Всего в этом сопле установлено 8 клапанов, в каждом из которых имеется по 5 деталей. Так как температура газа около 3600 К, то для них также применен вольфрамо-медный псевдосплав, то есть и здесь осуществляется транспирационное охлаждение. Размеры деталей клапана невелики по сравнению с облицовкой вкладыша критического сечения (

150 мм), они более устойчивы и, кроме того, на один двигатель их нужно изготовить более 40 шт.

Для изготовления элементов клапана вдува был применен метод холодного прессования порошков с последующим спеканием. Сначала получают пористый вольфрамовый каркас, который затем пропитывают расплавленной медью. В целях понижения температуры спекания вольфрамового порошка вводят активатор спекания – порошок никеля в количестве 0,1 % или 100 г на 100 кг вольфрамового порошка. Температура спекания при этом снижается с 2100 К до 1850 К.

7.7.2.1. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ВНДС

1. Как и в случае с АВМГ, производятся такой же химический и другие анализы порошков.

2. Подготовка шихты. Поскольку к 100 кг вольфрамового порошка добавляется лишь 100 г никелевого, вопрос равномерного распределения последнего по всей массе смеси очень важный. В связи с этим смешение компонентов осуществляется в два этапа. Сначала берут навеску из расчета на 10 кг вольфрамового порошка 100 г никелевого. Эту порцию смешивают в смесителе типа «пьяная бочка» в течение 10…16 ч., после чего к этой смеси добавляют 90 кгоставшегося вольфрамового порошка и снова смешивают в течение 20 ч. Затем производят контроль порошка на предмет равномерности распределения никеля.

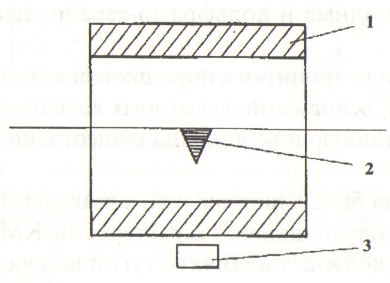

3. Гидростатическое прессование. Шихту засыпают в эластичные оболочки из резины или тонкой жести. Если заготовка пустотелая, то в оболочку вставляют центральное тело - болванку(рис.79). Как резиновая, так и металлическая оболочка должны быть герметически заварены или запаяны. Затем герметичные оболочки с порошком помещают в гидростат, заполненный обычной водой с хромпиком (ингибитор).

Гидростат представляет собой толстостенный или многослойный стальной цилиндрический сосуд. В течение 20…25 мин. его заполняют водой и доводят давление до 100…120 МПа. При этом давлении порошок выдерживают в течение 30 мин., после чего давление сбрасывают и воду перекачивают в другой сосуд. Оболочки разрезают и снимают. Заготовки после такого прессования очень прочные и внешне кажутся уже готовыми.

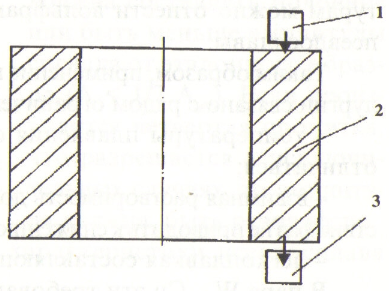

4. Спекание порошка. Спекание производят в индукционной, заполненной водородом печи, и так же, как и в случае прессования, берут сразу несколько заготовок (рис.80).

Режим спекания:

а) подъем температурыдо 1250…1300 К в течение 120…180 мин.;

б) выдержка при этой температуре 60…120 мин.;

в) подъем температуры до 1800…1850 К в течение 120 мин.;

г) выдержка при указанной температуре 120 мин.;

д) постепенное снижение мощности электропитания;

е) охлаждение при включенном электропитании до 600 К в среде водорода, далее можно охлаждать без водорода, но в закрытой печи.

Нужно заметить, что режим спекания зависит от активности порошка, то есть его партии, предприятия-поставщика и времени хранения.

Поставщиками в СССР были города Ташкент, Нальчик, Скопино, Владикавказ. Порошки имели соответствующую маркировку: ПВТ (порошок вольфрамовый, поставщик г. Ташкент), ПВН (г. Нальчик) и т.д. Каждая партия поставляемого порошка сопровождается сертификатом, где указаны основные данные (форма и размер зерна, химический состав, насыпной вес и т.д.).

5. Предварительная механическая обработка. Осуществляется с применением твердосплавных резцов типа ВК-6 по внутренней и наружной поверхностям.

6. Контроль плотности. Проводится на образцах из припусков путем гидростатического взвешивания:

где Р – масса образца на воздухе; Р1 – масса образца, опущенного в воду; ρ – плотность; V=P-P1 – объем образца.

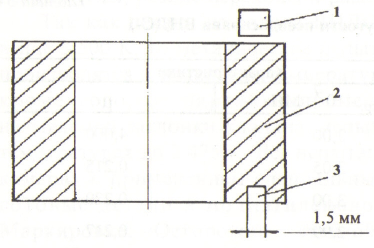

Рис. 79. Загрузочное устройство для гидростатического прессования:

1 – резиновая или металлическая оболочка; 2 – порошок; 3 – центральное тело 1 – резиновая или металлическая оболочка; 2 – порошок; 3 – центральное тело

Рис. 80. Схема печи:

1 – стальная оболочка; 2 – индуктор;

3 – графитовый нагреватель; 4 – спекаемые заготовки; 5 – подача водорода; 6 – электроконтакты; 7 – подач охлаждающей воды; 8 – электрогенератор; 9 – выход Н2 и СО

Так как материал пористый, перед гидростатическим взвешиванием поверхность образца покрывают тонким слоем смазки ЦИАТИМ. Средняя плотность пористой заготовки должна равняться 15000…14800 кг/м3.

Очень важной характеристикой материала и заготовки в целом является разноплотность по объему, поскольку она влияет на термостойкость клапана. Случаи разрушения клапанов из-за большой разноплотности наблюдались при стендовой отработке двигателя.

Разноплотность по объему цилиндрической заготовки заслонки клапана проверяется радиационным методом с применением радиоактивных изотопов. Вызвано это двумя обстоятельствами:

Во-первых, вольфрам относится к элементам с большой молекулярной массой и порядковым номером в таблице Менделеева (Z=74).

Известно, что эффективное поперечное сечение взаимодействия (поглощения) жесткого рентгеновского и гамма-излучения зависит от порядкового номера элемента:

- для средних энергий, МэВ; - для средних энергий, МэВ;

– для низких энергий, кэВ, – для низких энергий, кэВ,

где Z – порядковый номер элемента; ε – энергия кванта.

В существующих рентгеновских установках энергия квантов не превышает 400 кэВ.

Во-вторых, поток излучения рентгеновских установок не является монохроматическим, что очень важно при измерении плотности и разноплотности. По этой же причине невозможно применять бетатроны с вторичным излучением гамма-квантов, хотя они могут иметь очень высокие энергии и используются при дефектоскопии.

Для конкретных заготовок был применен радиоактивный иридий (ε

1,7 МэВ) в качестве излучателя энергии.Приемниками служат сцинтилляционные датчики с фотоэлектронными умножителями. Схема контроля представлена на рис.81. При контроле заготовка движется вправо-влево и проворачивается по оси. Процесс контроля полностью автоматизирован. Допустимая разноплотность должна составлять не более 0,6 г/см 3 (600 кг/м 3) при заданной плотности. Разноплотность вдоль стенки заготовки проверяется с помощью УЗК в теневом варианте (рис.82). С его помощью проверяются и другие детали клапана (седло, облицовка и т.п.).

Рис. 81 . Схема контроля;

1 – заготовка; 2 – ампула с иридием-193; 3 – сцинтилляционный датчик с ФЭУ

Рис. 82. Ультразвуковой датчик

1 – источник ультразвука;

2–заготовка; 3 – приемник (датчик)

7.7.2.2. ПРОПИТКА ПОРИСТОЙ

ЗАГОТОВКИ МЕДЬЮ

В композиционных материалах, полученных методом пропитки, важнейшую роль играет явление смачивания твердых тел жидкостью и растекание жидкости по их поверхности. Различают иммерсионное и контактное смачивание. В первом случае смачивание происходит при полном погружении твердого тела в жидкость, когда имеется граница раздела только между твердой и жидкой фазами. При контактном смачивании имеют место три фазы: твердая, жидкая и газообразная.

В учебниках по физике и молекулярной физике подробно рассматривается вопрос смачивания. Если жидкость смачивает твердое тело, то в порах последнего возникает капиллярное давление, которое способствует пропитке.

Для улучшения и ускорения процесса пропитки используется явление термоосмоса, при котором жидкость течет из более нагретых мест в более холодные. Применяют также ультразвук, а для проводящих жидкостей и электрическое поле. При пропитке вольфрамового каркаса жидкой медью применяется самопроизвольная пропитка (свободная).

В зависимости от технологии получения и природы используемых материалов псевдосплавы, полученные методом пропитки, могут иметь каркасную или матричную структуру. Если пористый каркас, полученный методом порошковой металлургии, затем пропитывается расплавом более легкоплавкого металла, не образующим с материалом каркаса растворов и химических соединений, то образуется каркасная структура, которую схематически можно представить в виде двух взаимопроникающих каркасов. К таким каркасным структурам можно отнести вольфрамо-медные и вольфрамо-серебряные псевдосплавы.

Таким образом, применение метода пропитки в порошковой металлургии связано с рядом ограничений, основными из которых являются:

- температуры плавления составляющих должны существенно отличаться;

- взаимная растворимость должна быть минимальной, а взаимодействие фаз не приводить к снижению эксплуатационных характеристик КМ;

- легкоплавкая составляющая должна смачивать тугоплавкую.

В паре W-Cuэти требования выполняются.

Пропитка при получении сплава ВНДС заключается в следующем:

а) куски меди или стружку обезжиривают и сушат;

б) пористую заготовку и медь помещают в графитовую чашу и нагревают до температуры 1475 К в течение 1...2 часов в закрытой камере, в которой создается водородная атмосфера. При температуре 1475 К производится выдержка в течение 2 часов. Затем температуру поднимают до 1575 К и при этой температуре каркас с жидкой медью выдерживают еще в течение 30 минут. Охлаждение производится в контролируемой атмосфере с выключенной печью (индуктором). Разрешаемое количество пропиток – три.

Плотность и разноплотность пропитанных заготовок контролируется гидростатическим взвешиванием и УЗК. Коэффициент пропитки должен быть более 80%.

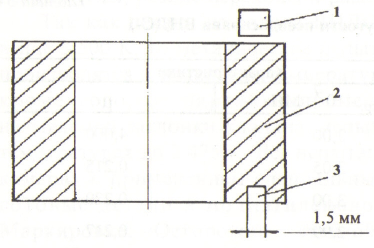

Определение внутренних дефектов также производится методом УЗК с настройкой на эталонный дефект диаметром 1,5 мм, иногда 2 мм (рис. 83).

После пропитки производят окончательную механическую обработку и доводку детали до нужной формы и размеров. Обработанная поверхность подвергается люминесцентному контролю (табл. 33). Категорически запрещается полирование деталей, так как в результате скрываются возможные дефекты в виде трещин.

Рис. 83. Эталонный образец:

1 – ультразвуковой преобразователь;

2 – стенка заготовки; 3 – эталонный

дефект (1,5…2мм, h=10мм)

После люминесцентного контроля проводится ультразвуковой контроль по высоте заготовки в теневом варианте. Амплитуда сигнала при этом должна составлять половине или быть меньше амплитуды сигнала от эталонного образца (А<1/2Аэт). Если производится четвертая пропитка, что разрешается в исключительных случаях, то амплитуда должна быть равна нулю.

В табл. 34 приведены упругие характеристики псевдосплава ВНДС-1.

Как видно из таблицы, материал ВНДС хорошо сохраняет упругие характеристики при высоких температурах. Это дает право утверждать, что вольфрам может применяться и при длительной эксплуатации, например в высокотемпературных ядерных реакторах.

Таблица 33

Метод

|

Марки индикаторнй жидкости

|

Марка проявителя

|

Условия обработки детали жидкостью

|

Уровень чувствительности, ширина трещины, мкм

|

Минимальная глубина трещины, мкм

|

ЛЮМ-1

|

Лж-6А

|

Пр-1

|

Погружение в ванну без УЗК

|

Высокий 0,8…1

|

0,02

|

ЛЮМ-1

|

Лж-6а

|

Пр-1

|

В УЗК-ванне

|

Высший 0,5

|

0,02

|

ЛЮМ-2

|

Н

|

Пр-3, Пр-4

|

Погружение в ванну или нанесение кистью без УЗК

|

Пониженный 5…6

|

0,02

|

ЛЮМ-2

|

Н

|

Пр-3, Пр-4

|

В УЗК-ванне

|

Средний 2…3

|

0,02

|

ЛЮМ-3

|

М-К

|

П

|

Погружение в ванну или нанесение кистью без УЗК

|

Пониженный 10,0

|

0,03

|

Таблица 34

Характеристики упругости псевдосплава ВНДС-1

Т,

К

|

Характеристики

|

Есер.•10-7, МПа

|

μ

|

2

|

3,00

|

4,000

|

293

|

3,05

|

0,215

|

373

|

3,00

|

0,220

|

473

|

2,99

|

0,217

|

773

|

2,82

|

0,232

|

1273

|

2,39

|

0,135

|

1473

|

2,32

|

0,130

|

1773

|

2,27

|

|

2025

|

2,23

|

|

Обозначение: Т- температура; Е – модуль упругости; μ – коэффициент Пуассона

Здесь он может служить плакирующим слоем ТВЭЛов на основе карбида урана и карбида циркония UC-ZrCдля повышения прочности, уменьшения распухания и испарения.

Кроме рассмотренных методов прессования вольфрамовых порошков на примере АВМГ (горячее прессование), можно применять изостатическое прессование. В шведских изостатах достигается внутренне давление до 600 МПа и температура спекания 1625…1675 К. Конечно, эта технология является экономически менее эффективной, хотя и дает высокий технический эффект.

Необходимо отметить, что вольфрамовые сплавы имеют хрупкий характер разрушения и только в интервале 800…1300 К – хрупко-вязкий, а при 2300 К происходит вязкое разрушение с небольшим относительным удлинением. Кроме хрупкости, вольфрамовые сплавы отличаются недостаточной термостойкостью. В связи с этим для изделий с большой скоростью для теплового нагружения существуют критические размеры, которые подбираются экспериментально или рассчитываются. Важную роль при этом играет форма детали, по возможности должны быть исключены острые углы, резкие переходы и разнотолщинность.

Так как детали из сплава ВНДС работают при температурах выше 3500 К, то механические испытанияобразцов на растяжение производятся в интервале температур от комнатной до 3275 К, и, кроме того, от партии наиболее напряженной детали, так называемой заслонки клапана, испытываются готовые детали при температурах до 2475 К. Все испытания производятся в вакуумных камерах с применением специальных приспособлений. Хранятся готовые детали в полиэтиленовой упаковке с силикагелем. Маркировка: «Осторожно – стекло!», «Боится сырости!» или рисунок: бокал и зонтик [9, 44, 45,48].

|

Скачать 32.33 Mb.

Скачать 32.33 Mb.

1 – резиновая или металлическая оболочка; 2 – порошок; 3 – центральное тело

1 – резиновая или металлическая оболочка; 2 – порошок; 3 – центральное тело