Целая. Учебник для студентов высших учебных заведений, обучающихся по специальностям Летательные аппараты

Скачать 32.33 Mb. Скачать 32.33 Mb.

|

|

Обозначения: ϭв - прочность при растяжении; ϭ0,2- предел текучести; ε -относительное удлинение; X- коэффициент теплопроводности. Отличие сплава 1201 состоит в пониженной прочности сварных швов по сравнению с основным материалом, что особенно проявляется в случае больших толщин. Поэтому зоны сварных швов необходимо основательно усиливать и в процессе производства сварных изделий принимать меры по защите сплава от коррозионного воздействия (деминерализация воды, применяемой для гидроиспытаний, быстрая просушка горячим воздухом после испытаний и пр.). Термически упрочняемые сплавы АК8 и 1201 практически не склонны к замедленному разрушению, и к тому же они имеют достаточно высокую пластичность основного материала при температуре жидкого водорода и гелия, что позволяет успешно применять их в качестве основного металла и в сварных соединениях. 9.1.1.3. СПЛАВЫ, УПРОЧНЯЕМЫЕТЕРМИЧЕСКОЙ ОБРАБОТКОЙ СПЛАВЫ НОРМАЛЬНОЙ ПРОЧНОСТИ. Типичные представители этой группы сплавов - дюралюмины - относятся к сплавам системы А1 - Сu - Mg (табл. 39). Марганец вводят в сплавы в целях повышения коррозионной стойкости и устранения вредного влияния железа. Он связывает железо в нерастворимую в алюминии фазу (Al, Fe, Si, Mn), которая не образует вредных включений. Слитки сплава проходят гомогенизацию при температуре 480...500°С споследующей горячей пластической деформацией. Пластическая деформация повышает прочность и, особенно, предел текучести дюралюминов. Отжиг для снятия наклепа проводится при температуре 350...370 °С. Упрочняющая термическая обработка состоит в закалке и естественном старении (табл. 40). При закалке сплавы Д1 и Д18 нагревают до температуры 495...505°С, Д16 – до 490...500 °С, затем охлаждают в воде с температурой не выше 40°С. После закалки происходит естественное старение, которое продолжается 5...7 суток. Продолжительность старения значительно сокращается при увеличении температуры до 40°С и, особенно, до 100°С. Большое практическое значение имеет начальный, или «инкубационный», период старения (20...60 мин), когда сплав сохраняет высокую пластичность и низкую твердость. Это позволяет проводить такие технологические операции, как клепка, правка, выколотка и др. Для проведения подобных операций естественно состаренные сплавы можно подвергнуть обработке на «возврат», состоящей в кратковременной выдержке сплава (1...2 мин) при температуре 230...300 °С. Увеличение выдержки приводит к искусственному старению, что вызывает снижение пластичности. При одинаковой прочности естественно состаренные дюралюмины имеют преимущество в пластичности и коррозионной стойкости, а искусственно состаренные - в пределе текучести. Искусственное старение применяется крайне редко, так как они помимо низкой пластичности приобретают чувствительность к концентрации напряжений. Дюралюминам свойственна пониженная коррозионная стойкость во влажном воздухе, речной и морской воде. Для защиты от коррозии их подвергают плакированию (листы) или анодной поляризации (трубы и профили). Дюралюмины выпускают в виде листов, труб, прессованных и катаных профилей. В авиации и ракетостроении применяется сплав Д16. Сплав Д18 - один из основных заклепочных алюминиевых сплавов. Таблица 39 Химический состав некоторых алюминиевых деформируемых сплавов (ГОСТ 4784 - 74)

Таблица 40 Механические свойства дюралюминия

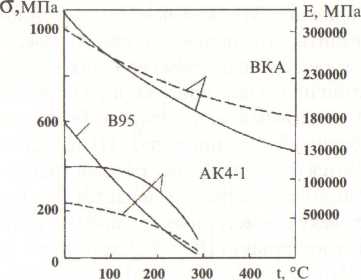

Обозначения:ϭв - прочность при растяжении; ϭ0,2 - предел текучести; ε – относительное удлинение; НВ - твердость. 9.1.1.4. ВЫСОКОПРОЧНЫЕ СПЛАВЫ Сплавы В-93, В-95 отличаются высоким пределом прочности (600...700 МПа) и близким к нему по значению пределом текучести. Сплав В-95, принадлежащий к системе Al - Zn - Mg - Сu, содержит добавки марганца и хрома. Марганец и хром повышают коррозионную стойкость и усиливают эффект старения сплава; кроме того, марганец устраняет вредное влияние железа. Цинк, магний и медь образуют фазы, обладающие переменной растворимостью в алюминии. В результате закалки (450...475 °С) и старения при 120... 140°С данный сплав приобретает следующие механические свойства (для непланированных профилей): ϭв= 600 МПа, ϭ0,2=55О МПа, ε =12 %, НВ = 150. К недостаткам сплавов системы А1–Zn–Mg–Сu относится склонность их к коррозии под напряжением и растрескиванию под действием знакопеременных нагрузок,чувствительность к концентрации напряжений и анизотропность свойств. Листовой материал защищают от коррозии путем плакирования сплавом алюминия с 1 % Zn. Проявление других недостатков устраняется в результате предусмотрения плавных переходов при изменении сечений детали и соблюдения тщательности при их изготовлении (исключение царапин, забоин, задиров). Сплавы В-93 и В-95 применяют для высоконагруженных деталей конструкций, работающих в основном в условиях напряжения сжатия (обшивка, стрингеры, шпангоуты); кроме того, эти сплавы применяют при изготовлении шаробаллонов и силовых конусов раструба сопла. После закалки и искусственного старения при 160... 170° С в течение 10... 12 часов сплав (ВАД-23), содержащий 4,9...5,8 % Сu, 1...1,4 % Li, 0,4...0,8 % Мn и 0,1...0,25 % Cd, имеет следующие механические свойства: ϭв= 620...640 МПа, ϭ0,2 = 580...590 МПа, ε = 4...6 %, Е = 73 000... 76 000 МПа. Отжиг сплава проводится при температурах 380...420 °С. По механическим свойствам в отожженном состоянии и коррозионной стойкости этот сплав очень близок сплаву Д16. Сплав защищают от коррозии теми же методами, что и дюралюмины. Пониженная пластичность и чувствительность к концентрации напряжений относятся к его недостаткам. Он применяется для изготовления высоконагруженных деталей, работающих в условиях сжатия при температурах до 170 ° С. 9.1.1.5. ЖАРОПРОЧНЫЕ СПЛАВЫ Это сплавы, работающие при температурах до 300∙ ͦ C(АК4, АК4-1 и др.). Они легированы элементами Fe, Ni, Сu, которые при соответствующем содержании образуют упрочняющие фазы, мало склонны к коагуляции при повышенных температурах. Такой фазой в сплавах АК4, АК4-1 служит FeNiА19. В нестандартных жаропрочных сплавах Д20 и Д21 благодаря высокому содержанию меди (5...7 %) кроме обычных упрочняющих фаз ɵ, (СuА12) и S(CuMgAl2) образуется фаза А112Мn2Сu, придающая им высокую прочность при температурах до 200...300 °С. Жаропрочные сплавы применяются после закалки и искусственного старения. По прочности при комнатной температуре они приближаются к дюралюминам (ϭв= 430...480 МПа). Сплавы с повышенным содержанием меди обладают более низкой коррозионной стойкостью. Из жаропрочных алюминиевых сплавов АК4, АК4-1 изготавливают поковки, штамповки сложной формы, листы, прессованные полуфабрикаты. Они используются для нагруженных деталей и сварных изделий, работающих при температурах 200...300°С: лопатки и диски осевых компрессоров, поршни двигателей, сварные емкости и др. 9.1.1.6. КОВОЧНЫЕ СПЛАВЫ Это сплавы, обладающие хорошей пластичностью и отсутствием склонности к образованию трещин при горячей пластической деформации. К этой группе относятся сплавы системы А1– Сu–Mg с повышенным содержанием кремния: АК6, АК8 и др. Ковка и штамповка этих сплавов производится при температуре 450...470°С. Сплавы применяются после закалки и искусственного старения, которые обеспечивают предел прочности 420 МПа для сплава АК6 и 480 МПа для сплава АК8. Из сплава АК6 изготавливают средненагруженные детали сложной формы: большие и малые крыльчатки, фитинги, крепежные детали. Сплав АК8 применяется для высоконагруженных деталей не сложной формы. 9.1.1.7. ЛИТЕЙНЫЕ СПЛАВЫ Применяемые в конструкции летательных аппаратов литейные сплавы по особенностям механических свойств делятся на три основные группы: 1.Сплавы, сочетающие высокие прочностные характеристики с удовлетворительными значениями пластичности и применяемые для изготовления деталей, которые при эксплуатации испытывают ударные и знакопеременные нагрузки. Это сплавы типа твердого раствора - напримерAJI19, ВДЛ10, ВАЛ 14. 2.Высокопрочные сплавы с хорошими литейными свойствами, применяемые для производства тонкостенных, крупногабаритных, сложных по конструкции герметичных деталей, изготавливаемых прогрессивными методами литья: литье в кокиль, под давлением, по выплавляемым моделям, центробежный метод и др. К ним относятся сплавы типа силумина: АЛ9, АЛ9-1, АЛ34, ВАЛ8, В124. 3.Жаропрочные сплавы, применяемые для литья деталей, работающих при температурах 350...400°С, например сплавы АЦ- Р1У, АЛ33. Для литейных сплавов наиболее распространена классификация по химическому составу (А1–Si, А1–Сu и А1–Mg-спла- вы). Лучшие литейные свойства у А1–Si-сплавов–силуминов. У большинства силуминов небольшая плотность - 2 650 кг/м3. 9.1.2. КОМПОЗИЦИОННЫЕ СПЛАВЫ Композиционными называются сложные материалы, в состав которых входят нерастворимые или малорастворимые друг в друге компоненты, сильно отличающиеся по своим свойствам. Преимущества композиционных материалов: высокие прочность, сопротивление хрупкому разрушению, модуль упругости, а также термическая их стабильность. Свойства композиционных материалов зависят от физико-механических свойств компонентов и прочности связи между ними, определяющейся в основном процессами адгезионного характера. Основой металлических композиционных материалов (матриц) служит чистый металл или сплав, обладающий достаточной пластичностью. Матрица связывает композицию, придавая ей форму. В матрице равномерно распределены компоненты (наполнители). Поскольку основную роль в упрочнении композиционных материалов играют наполнители, их часто называют упрочнителями. Основные требования, которые предъявляются к упрочнителям, - высокие модуль упругости, прочность и твердость. Свойства композиционных материалов зависят также от формы, размеров и количества наполнителя. По форме наполнителя композиционные материалы делят на волокнистые и дисперсионно-упрочненные. К волокнистым относятся композиционные материалы, упрочненные волокнами или нитевидными кристаллами тугоплавких соединений элементов (А12О3; SiC; С, В и др.), а также тонкой микронной металлической проволокой (W, высокопрочная сталь и др). Дисперсионно-упрочненными называются материалы, в которых наполнителями служат тонкодисперсные тугоплавкие частицы окислов, карбидов, боридов, нитридов (А12О3, SiC и др.). К основным технологическим методам получения волокнистых композиционных материалов относятся: пропитка упрочняющих волокон матричным раствором, нанесение матрицы на упрочняющие волокна электрохимическим способом или плазменным напылением с последующим прессованием, пакетная диффузионная сварка многослойных лент компонентов и др. Особый интерес для авиации и ракетной техники представляют композиционные материалы на основе алюминия и его сплавов. Их модуль упругости, пределы прочности и выносливости до температур 500...773 К - в 2-3 раза выше, чем у обычных алюминиевых сплавов. На рис. 85 представлена зависимость модуля упругости и предела прочности от температуры испытания КМ на алюминиевой основе ВКА-1, упрочненного высокомодульными волокнами бора. По сравнению с высокопрочным сплавом В95 и жаропрочным алюминиевым сплавом АК4-1 сплав ВКА-1 содержит 50 % волокон бора диаметром 100 мкм с ϭв = 2 500...3 500 МПа и Е = 400 ГПа. Это обеспечивает ему при 20°С (293 К) ϭв=1 000... 1 200 МПа, а при 400 °С (673 К)  Рис. 85. Изменение предела прочности и модуля упругости в зависимости от температуры испытания σв= 600 МПа (как у сплава В95 при комнатной температуре). Предел выносливости сплава ВКА-1 составляет 400...500 МПа, тогда как сопротивление усталости стандартных алюминиевых сплавов всего 120... 150 МПа. По длительной прочности при 400 °С (673 К) ВКА-1 ( Для волокнистых композиционных материалов характерна анизотропия свойств. Дисперсионно-упрочненные сплавы этого недостатка не имеют. Алюминию принадлежит ныне первенство в числе металлов, применяемых в самолето- и ракетостроении: 2/3...3/4 сухого веса пассажирского самолета, 1/20... 1/2 сухого веса ракеты - такова его доля в летающих конструкциях. Недаром его называют «крылатым», «летающим» металлом. Производство алюминия растет вместе с развитием авиации и ракетной техники [51-57]. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||