Целая. Учебник для студентов высших учебных заведений, обучающихся по специальностям Летательные аппараты

Скачать 32.33 Mb. Скачать 32.33 Mb.

|

|

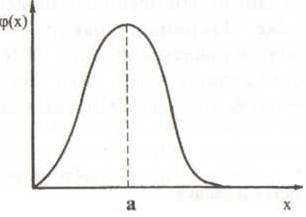

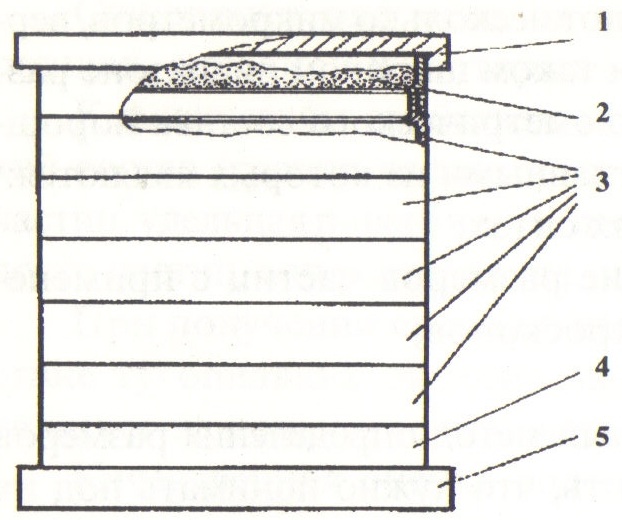

Глава 7: ПОЛУЧЕНИЕ ИЗДЕЛИЙ МЕТОДАМИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ В РДТТ имеется ряд деталей и узлов, которые получают методами порошковой металлургии из тугоплавких металлов. Известный металловед М.Ф. Бальшин как-то сказал: «Порошковая металлургия столь же древнее творение человека, как и египетские пирамиды, и, вместе с тем, она столь же современна, как и реактивный самолет». Как метод порошковая металлургия существует примерно 170 лет. Основателем ее в России считается Петр Григорьевич Соболевский, который открыл возможность получения платины из порошков. Она относится к тем областям науки и техники, которые после своего возникновения часто оказывались забытыми и возрождались спустя много лет. Этот метод сочетает в себе элементы металлургического производства (порошки), машиностроительного (изделия) и керамического (спекание). Сначала эту отрасль называли металлокерамикой, хотя об этом как-то стали забывать. Интенсивное развитие порошковая металлургия получила в последние десятилетия. Но уже в 20-е годы были созданы твердые сплавы на основе карбида вольфрама, а в период второй мировой войны порошковая металлургия занимала немаловажное место в создании боеприпасов, инструмента. Технология порошковой металлургии с присущими ей исключительными возможностями в управлении структурой и свойствами материалов способствовала созданию новых КМ. Уже в 1948 г. в Институте черной металлургии АН УССР был создан отдел специальных сплавов, которому было поручено проведение работ по порошковой металлургии. В 1955 г. был создан Институт металлокерамики и спецсплавов АН УССР, который с 1965 г. реорганизован в Институт проблем материаловедения АН УССР и утвержден Головным в бывшем СССР по порошковой металлургии . Основателем института был замечательный человек и ученый И. Н. Францевич, возглавлявший его до 1973 г. Практика изготовления порошков и спеченной металлической губки (крицы) с переработкой в компактные изделия уходит в глубокую древность (бронза, около 5000 лет до н. э.). На территории Украины орудия из железа появились около 1000 лет до н. э. Но древняя порошковая и губчатая металлургия была освоена человеком как источник получения металлических изделий вообще, т.к. других возможностей у него просто не было. С появлением новых металлургических процессов эта технология была забыта полностью или частично и вернулась к нам в новом качестве и с новыми задачами. Появилась возможность и необходимость синтеза новых композиционных материалов, применение которых позволило резко повысить прочность, жаропрочность, усталостную прочность, жесткость, вязкость разрушения конструкций. Кроме того, это позволило регулировать в широких пределах теплофизические, электрические, магнитные и другие свойства материалов, в чем нуждаются все без исключения отрасли современной техники. Основные направления, в которых порошковая металлургия может успешно конкурировать с другими: - возможность изготовления изделий практически без механической обработки; - получение сплавов и композиций с уникальными свойствами, которые нельзя получить обычными методами литья, (КМ, дисперсно-упрочненные сплавы, псевдосплавы, пористые материалы и т. п.). Технологический процесс получения изделий из порошков состоит из следующих основных операций: - получение порошков; - формование изделий из порошков; - спекание отформованной заготовки; - окончательная обработка, доводка до нужных размеров; - контроль. В реальных условиях в зависимости от требований, предъявляемых к изделию, и технологических возможностей могут быть отклонения от общей схемы, например вторая и третья операции при горячем способе формования совмещаются. Свойства материалов в значительной степени определяются качеством исходного сырья. Этим сырьем являются порошки металлов, тугоплавких соединений (карбидов, нитридов, боридов и т. д.), сплавов с размерами частиц от 1 до 800 мкм. Основными исходными характеристиками порошков являются: - насыпная плотность, определяемая взвешиванием определенного объема; - текучесть, которая аналогично вязкости характеризуется скоростью высыпания из стандартной емкости с отверстием (типа прибора ВЗ-4); - пикнометрическая плотность, определяемая также взвешиванием, но в жидкости, характеризует плотность самих частиц, т. к. в них могут быть пустоты и т. п.; - критерий Фишера, определяется на спрессованной таблетке по величине сорбции паров жидкости; - прессуемость и формуемость. На свойства конечного продукта существенное влияние оказывают гранулометрический состав порошка, макро и микроструктура частиц, их форма, состояние поверхности и т. п. Определяют также спекаемость при различных температурах в лабораторных условиях, после чего полученные режимы переносят в технологический процесс. Конечно, объем необходимых анализов зависит от назначения выпускаемых изделий [45, 46]. 7.1.МЕТОДЫ ПОЛУЧЕНИЯ И СВОЙСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ Поведение порошков при прессовании и спекании определяется свойствами исходного материала, зависящими от различных факторов, и в первую очередь, от методов его получения. От этого зависят не только характеристики конечных изделий, но зачастую и возможности применения в их производстве конкретных технологических приемов. Рассматривая характеристики выбираемых исходных порошков, главное внимание следует уделять их физическим и технологическим свойствам, химическому составу, в том числе и содержанию газов. 7.1.1. СВОЙСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ Химический состав порошков характеризуется содержанием в материале основного металла, легирующих элементов, примесей или загрязнений, оксидов и газов. Для производства изделий из порошковых материалов могут применяться предварительно легированные порошки, химический состав каждой частицы которых соответствует химсоставу материалов готовых изделий. Таким образом, в данном случае речь идет о получении изделий из сплавов. Очень часто применяются механические смеси порошков чистых металлов, малолегированных сплавов и тугоплавких наполнителей ( карбидов, нитридов, оксидов и т. п.). Промышленные порошки всех металлов и сплавов содержат газообразные примеси. Это - газы, адсорбированные на поверхности частиц, и такие, что попали внутрь частиц в процессе производства. Основными газами, содержащимися в порошках, являются кислород, азот, водород, оксиды углерода (СО, СО2). Газообразные включения в порошках могут появляться также в результате разложения имеющихся загрязнений и остатков смазок в шихте при термической обработке. Присутствие газов внутри частиц связано с методами получения порошков. Например, в порошках, полученных путем восстановления оксидов, газы-восстановители и продукты реакции могут не успеть про- диффундировать из объема частицы за время прохождения процесса и остаются в газонаполненных порах или в растворенном состоянии. Электролитические порошки содержат много водорода, который выделяется при осаждении металлов на электроде. При распылении расплавов металлов газы захватываются жидкими каплями и сохраняются в объеме закристаллизовавшихся частиц. Карбонильные порошки имеют повышенное содержание кислорода и оксидов углерода. Особое значение не только для свойств спеченного материала, но и порошков, имеет, конечно, содержание кислорода. Так, наличие оксидных пленок на поверхности частиц снижает прессуемость и спекаемость порошков но, в то же время, присутствие легковосстановимых оксидов повышает их активность при спекании, благодаря образованию ненасыщенных металлических связей. Особенно ухудшаются прессуемость, пластичность и другие свойства в присутствии газов в порошках при получении изделий из тугоплавких металлов и соединений: Тi, Zr, Мо,W, Сr, карбидов, боридов. Существует ряд методов определения содержания газов в порошках, основной из которых - нагрев и плавление в вакууме. К физическим свойствам порошков относятся гранулометрический состав (размер частиц и их распределение по фракциям), форма частиц, удельная поверхность, пикнометрическа плотность, микротвердость частиц, микроструктура, искажения кристаллической решетки. При получении специальных теплостойких материалов присутствие тугоплавких оксидов, например Аl2O3, МgO, ТiO2 и других, является не только желательным, но и необходимым. Качественная оценка содержания оксидов в порошках иногда производится путем взвешивания определенной порции до и после прокаливания ее в атмосфере водорода при температуре 1000... 1050 °С в течение часа. Уменьшение веса при прокаливании происходит преимущественно вследствие восстановления оксидов водородом, а также обезуглероживания и удаления других примесей. Потери массы обычно составляют 0,1...2 %. Такое же представление можно получить на основании оценки плотности, которая понижается в присутствии оксидов. Правда, снижение этой плотности может вызываться и наличием закрытых пор в частицах и других факторов. Например, для железных порошков она составляет (7,4...7,8)·103 кг/м3. Количество газов, адсорбированных на поверхности частиц, с уменьшением их размера увеличивается. Адсорбционная способность частиц зависит также от искажений кристаллической решетки порошков. Так, наклепанные и неравновесные порошки содержат больше газов. Для уменьшения содержания газов после процесса изготовления порошков, их часто подвергают вакуумной обработке. Поставки большинства порошков осуществляются в запаянной металлической таре. 7.1.1.1. ФИЗИЧЕСКИЕ СВОЙСТВА Размер частиц. У применяемых в металлургии порошков размер частиц, обычно колеблется от 0,5 мм до долей микрометра (микрона). Наиболее широк диапазон размеров частиц у порошков, получаемых восстановлением и электролизом. Этими методами можно получать как очень тонкие порошки с диаметром частиц до 0,1 мкм и даже 0,01мкм, так и такие, у которых величина частиц измеряется десятками и сотнями микрометров. У порошков, изготавливаемых механическими методами, размеры частиц составляют несколько микрометров, верхний предел не превышает 0,5 мм. При таком широком диапазоне размеров частиц для исследований гранулометрического состава порошков применяется несколько методов, главными из которых являются: - рассев порошка на стандартных ситах; -микроскопическое исследование размеров частиц с применением оптических и электронных микроскопов; - седиментация. Прежде чем рассмотреть конкретный метод определения размеров частиц порошка, необходимо установить, что нужно понимать под их средним размером. В общем случае размер частицы есть величина случайная и подчиняется нормальному закону распределения или распределению Гаусса, как это видно на рис. 61. Плотность вероятности - это первая производная от функции распределения:  Рис.61. График распределения вероятности: φ(х) – плотность вероятности; х – размер частицы; а – средний размер частиц Где F(x)- вероятность появления значения размера частиц. 7.1.1.2. МЕТОДЫ ИССЛЕДОВАНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ПОРОШКОВ. Рассев порошков на стандартных ситах. Это наиболее распространенный метод в практике металлокерамического производства. Ситовый анализ заключается в просеве порошка сквозь ряд сит, из которых каждое нижеустановленное имеет меньший размер ячеек, чем вышележащее. По окончании рассева остаток на каждом сите и на поддоне взвешивается. Длительность рассева составляет 10... 15 минут. Операция производится на наборе стандартных сит, которые помещаются в специальный вибровстряхиватель (рис. 62 ). Обычно применяется стандартная шкала сеток с квадратными ячейками (ГОСТ 3584-53). Сетки идут под номерами от 08 до 004, например, при номере 08 номинальный размер стороны ячейки равен 0,8 мм, при номере 004 - 0,04 мм. К  роме этого по старой шкале сита характеризуются числом меш - количеством отверстий на 1 линейный дюйм (25,4 мм) сита. Результаты ситового анализа выражаются в процентном содержании каждой фракции по отношению к общей навеске. Например, фракция порошка, оставшаяся на сите 0056,но прошедшая через сито 0063, обозначается: 0063 + 0056 или 0,063 + 0,056 мм. Данные анализа записываются в таблицу 29. роме этого по старой шкале сита характеризуются числом меш - количеством отверстий на 1 линейный дюйм (25,4 мм) сита. Результаты ситового анализа выражаются в процентном содержании каждой фракции по отношению к общей навеске. Например, фракция порошка, оставшаяся на сите 0056,но прошедшая через сито 0063, обозначается: 0063 + 0056 или 0,063 + 0,056 мм. Данные анализа записываются в таблицу 29.Рис.62. Прибор для рассева металлических порошков 1 – крышка; 2 – навеска порошка; 3 – сита; 4 – корпус; 5 – поддон. Таблица 29 Гранулометрический состав порошка .

Ситовый анализ очень прост и удобен. Основным его недостатком является то, что минимальный размер ячеек в ситах не ниже 40 мкм, т. е. очень тонкие порошки не поддаются ситовому анализу. Для определения зернистости мелких порошков применяются другие методы. Микроскопические методы. Микроскопические методы заключаются в приготовлении препарата из исследуемого порошка и рассмотрении его в микроскопе. По первому способу небольшое количество порошка из взятой пробы помещают на предметное стекло и растирают в скипидаре или глицерине равномерным слоем. Приготовленный препарат рассматривают в металлографический или биологический микроскоп. Так определяют размер частиц от 0,3 до 100 мкм. Другим способом - на электронных микроскопах - исследуют очень мелкие частицы, вплоть до 1 нм. При этом порошок наносится на специ- альную пленку из коллодия, кварца, закиси кремния, угля. Результаты микроскопического анализа выражают либо в процентном соотношении количеством частиц, либо объемным (весовым) соотношением. Данные отображают на графиках или в таблицах. Пример дан в табл. 30. Таблица 30. Результаты микроскопического анализа

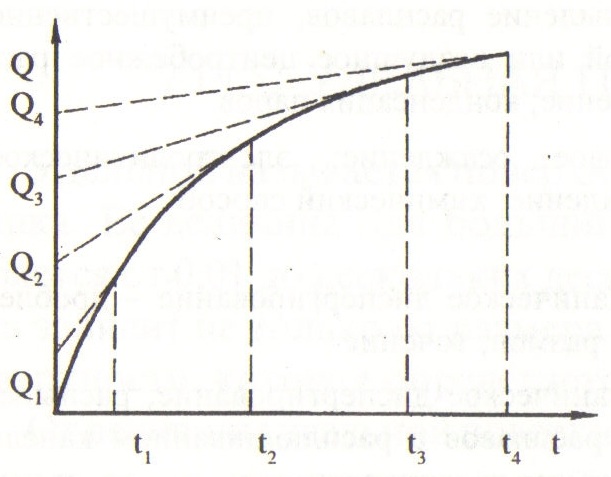

Главным недостатком микроскопических методов является большая продолжительность анализа. Седиментационные методы. В основе этих методов лежит определение скорости оседания частиц в какой-либо дисперсной среде. Скорость оседания в вязких средах связана с радиусом частиц по известному закону Стокса: где v - скорость оседания, см/с; r - радиус частицы, см; г  де Н - расстояние , пройденное частицами, см; t- время, с. де Н - расстояние , пройденное частицами, см; t- время, с.Из этой формулы видно, что по скорости оседания частиц можно определить их средний размер. По результатам измерения строятся графики (рис. 63), по оси абсцисс которых откладывается время, а на оси ординат тогда будут значения веса (массы) каждой фракции. Кривые представляют собой плавные параболы, что объясняется Рис. 63. Распределение частиц по размерам. изменением размера частиц порошка. Относительное количество частиц разных размеров определяется путем сравнения отрезков, отсекаемых на оси ординат касательными к кривой оседания в различных точках: 0П - соответствует общему количеству порошка; Q1, Q2, Q3 и т. д. - содержанию частиц с радиусами r1, r2, r3 и т. д. Величина навески обычно составляет 1...2 грамма, а концентрация суспензии - 1...5 %. Седиментационные методы используются в различных вариантах. | |||||||||||||||||||||||||||||||