|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

15.6.1. Технология Роmреу-процесса, разработанного в 1957г. во Франции на заводе «Pompey»: на шлак предыдущей плавки (-15 % от массы металла) заливают чугун, содержащий, %: С 3,6, Si 0,5, Мп 0,4, Р

1,85. Загружают известь (

4 %) и начинают продувку. Во время продувки фурму периодически приподнимают для ускорения разжижения и формирования шлака. В момент интенсивного окисления углерода продувку прекращают. Металл в этот момент содержит 1,0— 1,5 % С,

0,25 % Мп и 0,2 % Р. Температура металла составляет 1550— 1650 °С. К этому моменту в шлак успевает перейти -80 % фосфора, содержащегося в чугуне.

Поскольку продувку прекращают при высокой температуре ванны в момент интенсивного обезуглероживания, в шлаке всего 8—12 % FeO (низкие потери железа). Полученный таким образом маложелезистый высокофосфористый (20-25 % Р205) шлак скачивают, после чего в конвертер загружают лом (или железную руду) и известь (

7 %) и продолжают продувку. В конце продувки получают сталь требуемой марки с низким содержанием фосфора и шлак, состоящий в основном из FeO (25—30 %) и СаО и содержащий мало фосфора. Этот шлак оставляют в конвертере для следующей плавки. Ниже приведена примерная продолжительность отдельных операций:

мин

Загрузка шихты и извести 7

Первая продувка 13

Скачивание шлака, отбор проб

и загрузка лома 9

Вторая продувка 8

Замер температуры и отбор проб 2

Выпуск металла и заделка летки 6

Общая продолжительность плавки составляет 45 мин. Ротреу-процесс характеризуется малыми потерями железа с первым шлаком (15 кг/т) и с отходящими газами в виде плавильной пыли (10 кг/т). Окисляется элементов 62 кг/т; общий выход 913 кг/т (без учета использования лома и железной руды). Расход извести составляет

110 кг/т. Данный метод ведения плавки получил некоторое распространение в основном на конвертерах небольшой вместимости.

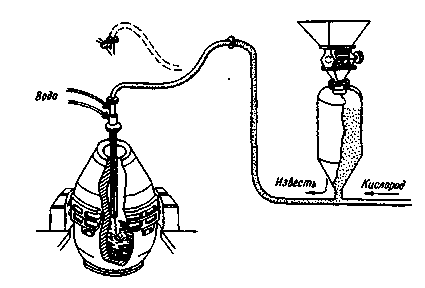

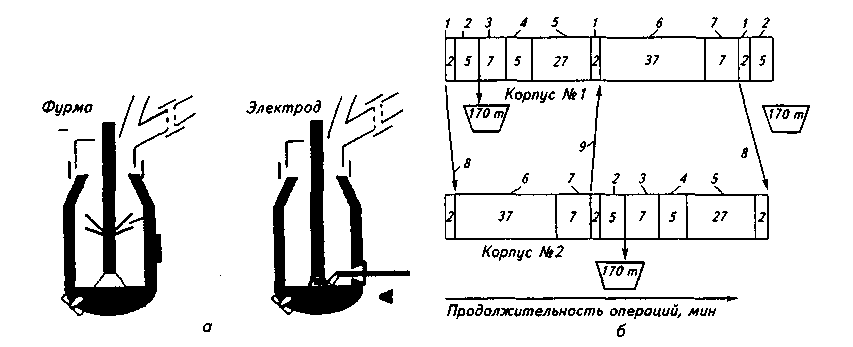

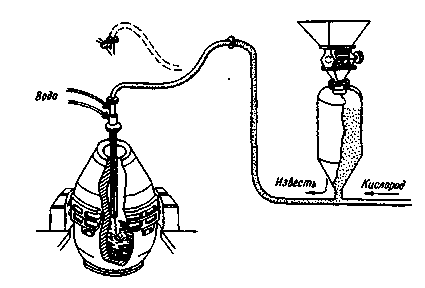

15.6.2. Процессы с введением извести в порошкообразном виде. В 1958 г. почти одновременно были опубликованы результаты разработок во Франции, в Бельгии и Люксембурге процессов получения стали из высокофосфористого чугуна путем подачи в ванну в струе кислорода тонкоизмельченной извести. В зарубежной литературе наряду с названием этого метода «OLP1-процесс» используют название «LD—АС2-процесс». Для соблюдения технологии необходимо последовательное выполнение следующих стадий плавки:

1. Использование (оставленного в конвертере) конечного железисто-известкового шлака предыдущей плавки.

2. Заливка чугуна на уже «готовый» шлак.

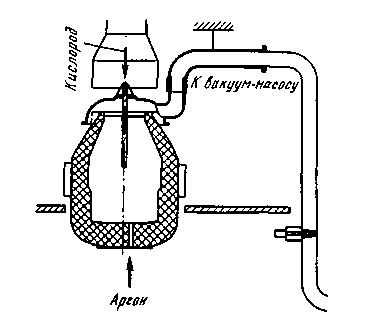

3. Вдувание через фурму извести в струе кислорода (рис. 15.29). Положение фурмы по ходу продувки изменяется: вначале высокое (>2 м над уровнем спокойной ванны) — для ускорения шлакообразования и соответственно максимального удаления фосфора, затем низкое (

1м) —для организации обезуглероживания. Продолжительность этого периода продувки обычно 14-16 мин.

4. Первая повалка конвертера, отбор проб металла и шлака и скачивание шлака. Содержание углерода в металле в этот момент составляет обычно -1,0 %, фосфора-0,11-0,13%, температура металла

1600°С. Состав шлака, %: -55 СаО, 20-25 SiO2,

23 Р205 и очень мало (6-8) FeO.

5. Загрузка лома (или железной руды) и вторая продувка (также кислородно-известковой смесью) продолжительностью 6-8 мин.

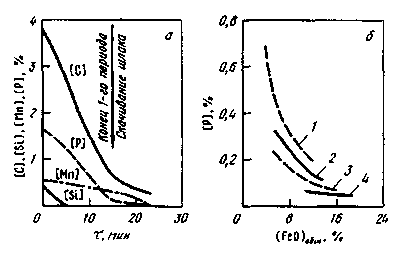

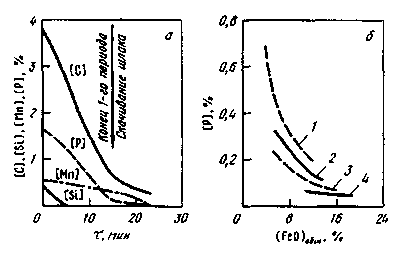

6. Вторая повалка конвертера и отбор проб металла и шлака (рис. 15.30). Металл в конце операции содержит 0,04-0,05 96 С и 0,015-0,017 % Р, в шлаке много (-25 %) FeO. Общий расход порошкообразной извести 100-125 кг/т чугуна.

При повышенном расходе извести в конце первого периода можно получить высокую степень дефосфорации. При уменьшении расхода (экономии) извести малое содержание фосфора в металле (высокую степень дефосфорации) можно получить лишь в результате повышения содержания в шлаке железа, т. е. потерь железа со скачиваемым шлаком. Низкую концентрацию фосфора в конечном металле также можно получить при большем расходе извести. Однако при этом возрастает масса шлака и при той же концентрации в шлаке FeO увеличиваются потери железа в шлаке, соответственно снижается выход металла. Таким образом, при переработке высокофосфористых чугунов стремление получить в конце плавки очень низкие концентрации фосфора в металле связано с увеличением потерь железа со шлаком. Однако эти потери заметно уменьшатся, если конечные шлаки использовать повторно для следующей плавки. При этом, чтобы конечный шлак не попал при выпуске вместе со сталью в ковш, широко используют прием загущения шлака, для чего после окончания продувки на поверхность шлака набрасывается известковая мелочь или доломитовый порошок. Получение такого искусственно загущенного шлака затрудняет быстрое формирование шлака на следующей плавке, однако почти полностью предотвращает выход шлака из летки при выпуске металла и уменьшает возможность рефосфорации в ковше. При правильно проведенной плавке и хорошо организованной отсечке шлака готовая сталь содержит <0,02 % Р.

Рис. 15.29. Схема OLP-процесса

Рис. 15.30. Технология OLP-процесса:

a —изменение состава металла; б— содержание фосфора в момент скачивания шлака в конце 1-го периода продувки при разной окисленности шлака (РеО)0бЩ и расходе извести в 1-й период продувки, кг/т: 1-50; 2-65; 3-85; 4— 115

Быстрое формирование высокоосновного шлака позволяет также обеспечить достаточно хорошую десульфурацию металла. В готовом металле обычно содержится 0,010—0,015 % S. Ниже приведена примерная продолжительность отдельных периодов плавки при OLP-процессе:

мин

Заливка чугуна (и завалка лома) 2-6

Первая продувка 14—16

Скачивание шлака 4—5

Отбор пробы, замер температуры 2-3

Загрузка лома, железной руды 2—3

Вторая продувка 6—8

Отбор пробы и замер температуры 2—3

Выпуск 2—4

Общая продолжительность плавки от выпуска до выпуска составляет

45 мин. Несмотря на сравнительную сложность оборудования для размола извести и транспортировки порошка, OLP-процесс получил определенное распространение на конвертерах различной вместимости, в том числе вместимостью >100т, так как подача извести в порошкообразном виде позволяет быстро наводить шлак большой массы.

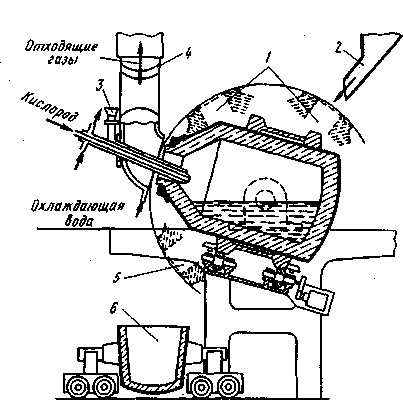

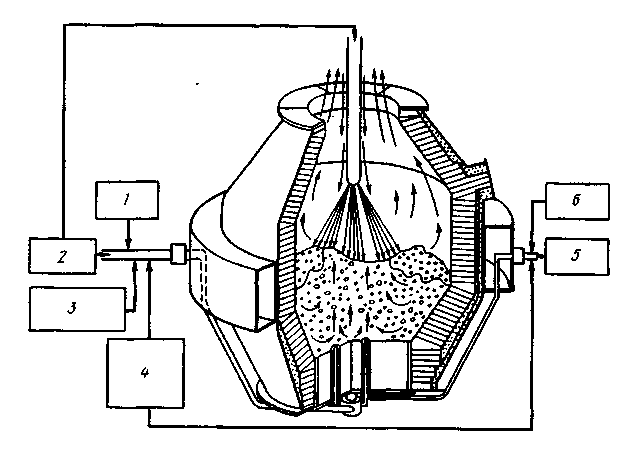

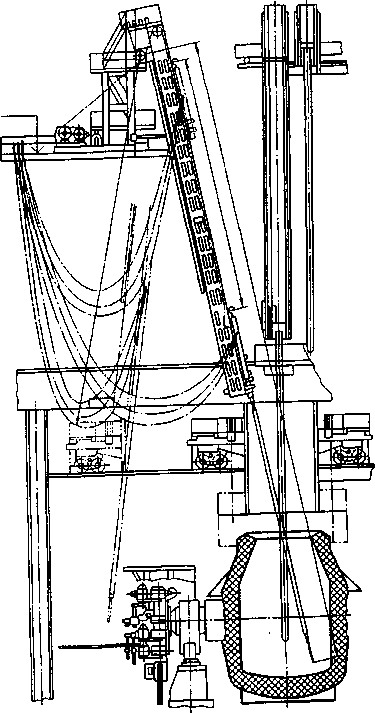

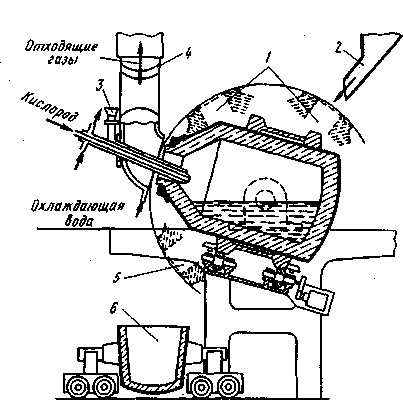

15.6.3. КалДо-процесс. Название данного процесса происходит от первых слогов фамилии изобретателя (шведского профессора Каллинга) и названия города Домнарвет (Швеция), где 30-т конвентер начал работать в 1954г. (рис. 15.31).

Процесс организуется следующим образом: в вертикально установленный конвертер с оставленным от предыдущей плавки загущенным извест-ково-железистым шлаком загружают необходимые количества извести, руды и флюсующих материалов. После этого конвертер поворачивают в горизонтальное положение и загружают

Рис. 15.31. Конвертер КалДо:

1 — положения при загрузке шихты; 2— подача извести и руды; 3 — подача порошкообразных материалов через фурму; 4— подвижной газоотвод; 5— положение конвертера при выпуске стали; 6— стале-разливочный ковш

вначале металлический лом, а затем заливают жидкий чугун, после чего конвертер поворачивают в положение продувки. Угол наклона оси конвертера к горизонту 16-20°. Устье горловины плотно присоединяют к подвижному водоохлаждаемому газоотводу, через который в конвертер вводят кислородную фурму под углом горизонта 22-30°. Имеются механизмы для покачивания фурмы или сообщения ей колебательного движения (если это требуется). После начала продувки конвертеру сообщают вращательное движение. Примерно через 18-20 мин после начала продувки производят первое скачивание шлака. При переработке фосфористого (1,7-2,0 % Р) чугуна содержание Р2О5 в первом скачиваемом шлаке составляет 16-20 %. После скачивания первого шлака в конвертер загружают следующую порцию извести и железную руду в количестве, достаточном для корректировки конечной температуры металла, и возобновляют продувку и вращение конвертера.

Если из высокофосфористой шихты необходимо получить сталь с особо низким содержанием фосфора, через 5-7 мин продувки проводят второе скачивание шлака. Второй скачанный шлак содержит обычно 12-14% Р,О<; и 18-20 % Fe.

К достоинствам КалДо-процесса относятся:

1. Возможность дожигания большей части образующегося при продувке СО и в результате возможность повышения расхода лома до 40—50 %.

2. Гибкость управления, возможность переработки чугунов любого состава.

3. Получение стали с очень низким содержанием вредных примесей.

4. Высокий выход металла, небольшие потери железа в шлаке и в отходящих газах и соответствующее уменьшение расходов на улавливание плавильной пыли.

К недостаткам КалДо-процесса относятся:

1. Значительная продолжительность плавки (почти вдвое выше, чем в LD-конвертере).

2. Невысокая стойкость футеровки (5—100 плавок, т. е. почти в 10 раз ниже, чем стойкость футеровки LD-конвертеров) вследствие динамических нагрузок при вращении конвертера и от воздействия шлака.

3. Сложность и громоздкость механического оборудования вращающегося конвертера.

Перечисленные недостатки определили ограниченное распространение процесса. Вместе с тем перечисленные достоинства КалДо-процесса существенны; возможно, в будущем будут созданы агрегаты и технологии, в которых опыт работы конвертеров КалДо будет востребован и использован.

15.7. КОНВЕРТЕРНЫЙ ПРОЦЕСС

С ИСПОЛЬЗОВАНИЕМ В ШИХТЕ БОЛЬШИХ КОЛИЧЕСТВ МЕТАЛЛИЧЕСКОГО ЛОМА

Интенсивное распространение конвертерных процессов с применением кислорода сопровождалось выводом из эксплуатации мартеновских печей, использовавших для своей работы гораздо меньшее количество чугуна (чем конвертеры). Во многих странах создалась ситуация «дефицита» чугуна, результатом чего было появление ряда технологий переработки в конвертерах больших масс металлолома.

Исходя из теплового баланса конвертерной операции, в этом агрегате можно перерабатывать в зависимости от состава (главным образом от содержания кремния) и температуры чугуна лишь 20—30 % металлического лома. При соприкосновении с холодным металлоломом жидкого чугуна последний охлаждается и возможно его полное или частичное затвердевание. Таким образом, начальная стадия продувки осуществляется в условиях, когда струя кислорода попадает на вязкую твердожидкую массу металла.

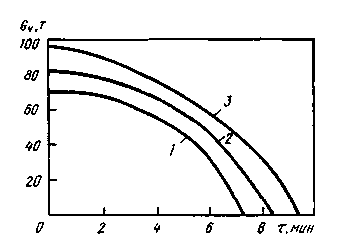

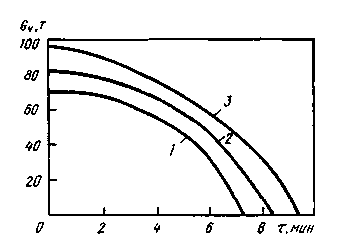

Количественную оценку явления затвердевания чугуна на поверхностях загруженного металлолома и влияния этого фактора на процесс (рис. 15.32) дал проф. Б. Н. Окороков, который предложил параметр, характеризующий начальное количество затвердевшего чугуна:

где Л и Ч—количество лома и чугуна в завалке, кг; t — температура чугуна, °С; k — коэффициент пропорциональности; п — число совков лома (величина, косвенно характеризующая поверхность лома).

Для процесса плавления затвердевшего чугуна справедливо математи ческое выражение вида

-  =k =k (qж - qч )S, (qж - qч )S,

где  — коэффициент теплопередачи, Вт/(м2 -К); S— поверхность контакта затвердевшей массы с расплавом, м2; qжи qч — удельная теплота жидкой и затвердевшей частей ванны. — коэффициент теплопередачи, Вт/(м2 -К); S— поверхность контакта затвердевшей массы с расплавом, м2; qжи qч — удельная теплота жидкой и затвердевшей частей ванны.

Рис. 15.32. Изменение количества затвердевшего (от соприкосновения с ломом) чугуна Gч, в ванне 350-т конвертера:

/ — два совка лома; 2 — три совка лома; 3 — четыре совка лома (расчеты МИСиС по данным НЛМК)

Следуя этому выражению, наибольшие колебания может иметь величина а, практически зависящая от мощности перемешивания. В случае работы конвертера только с верхней продувкой мощность перемешивания складывается из мощностей перемешивания за счет энергии струи и пузырей СО. В случае продувки ванны снизу величина а существенно возрастает, поэтому процесс расплавления чугуна при донной (или комбинированной) продувке заканчивается через несколько минут после заливки чугуна. В случае продувки только сверху процесс плавления может закончиться лишь через 8—10 мин продувки. Если по условиям производства или экономической целесообразности (стоимость металлолома ниже стоимости чугуна) необходимо уменьшить долю жидкого чугуна в шихте (и соответственно увеличить долю лома), то необходимо либо подогреть до момента заливки загружаемый в конвертер металлолом, либо увеличить приходную часть теплового баланса за счет дополнительного введения теплоносителя, либо организовать дожигание в полости конвертера СО до СО2.

Дополнительная подача теплоносителя обычно осуществляется: 1) использованием донных фурм в качестве горелок для предварительного подогрева металлолома в результате сжигания газообразного или жидкого топлива; 2) вдуванием в расплав через донные фурмы порошкообразного угля или кокса; 3) завалкой в конвертер в нижние слои шихты порции угля и сжиганием его в струях кислорода, подаваемых снизу. Приведем несколько примеров.

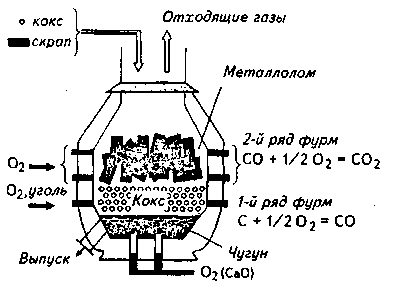

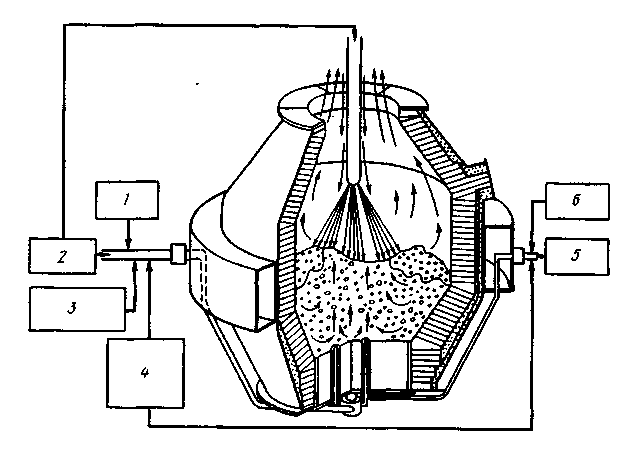

На рис. 15.33 показана схема процесса KMS. Конвертер KMS (по названиям немецких заводов и фирм: Kldckner, Maxhiitte и слова Stahl-

Рис. 15.33. Схема KMS-процесса:

1 — шлакообразующие; 2— кислород; 3 — сжатый воздух; 4— азот или аргон; 5— углеводород; 6— кокс или уголь

hersteelung) оборудован фурмой для подачи снизу порошка угля или кокса, газообразных или жидких углеводородов, кислорода, сжатого воздуха, аргона, азота, а также извести. Для подачи в ванну порошкообразных реагентов (угля или извести) используют фурмы типа труба в трубе с углеводородной защитой. Процесс KMS включает следующие стадии: 1) нагрев загруженного в конвертер лома топливом, подаваемым совместно с кислородом через донные фурмы; 2) дожигание (частичное) в полости конвертера выделяющейся из ванны СО до СО2 путем подачи кислорода через верхнюю или через дополнительные боковые фурмы; 3) вдувание в расплав теплоносителя (коксовой или угольной пыли). Одновременные инжекция в расплав твердого топлива и перемешивание ванны инертным газом обеспечивают высокую эффективность теплообмена. Интенсивное перемешивание металла со шлаком и большая площадь поверхности контакта извести с расплавом обеспечивают хорошие условия де-сульфурации и дефосфорации.

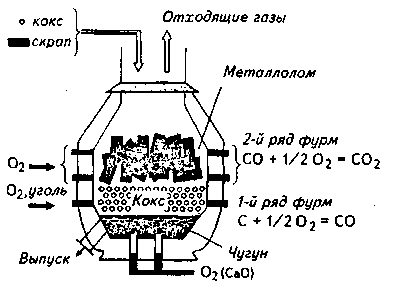

Фирма Sumitomo Metal Ind. (Япония) разрабатывает процесс, названный PSM (Process-Scrap-Melting): на слой кускового кокса загружается скрап (рис. 15.34). Получают чугун, содержащий -4,5 % С и менее 0,03 % S. Отходящие газы, нагревая скрап, охлаждаются.

Сотрудниками ДМетИ, ЦНИИЧМ и НПО «Тулачермет» разработан процесс передела в конвертерах большой массы лома, включающий следующие элементы: 1) подогрев металлолома в конвертере до 600-800 °С путем подачи через донные, боковые и верхнюю фурмы кислорода (воздуха) и природного газа, а также сжигания природ ного газа и твердого кускового угле-родсодержащего топлива; 2) последующую продувку жидкой ванны кислородом через днище и верхнюю фурму с частичным дожиганием СО до СО2 при помощи верхней фурмы; 3) продувку металла нейтральным газом (аргоном или азотом) через донные фурмы перед выпуском.

Рис. 15.34. Схема PSM-процесса

При рассмотрении всех аспектов решения проблемы переработки в конвертерах больших масс лома необходимо учитывать следующие сложности:

1. Локальный перегрев, расплавление и испарение шихты при подаче кислородных струй на поверхность нагретой до высоких температур твердой металлошихты. При этом возрастают угар и пылевынос, ухудшаются условия службы огнеупоров. Возможны также выбросы вредных соединений.

2. Содержание в угле серы и азота при использовании в качестве теплоносителя угля.

3. Чистота выплавляемой в конвертере стали в значительной мере определяется чистотой лома, прежде всего по содержанию примесей цветных металлов.

4. Продолжительность плавки при предварительном подогреве лома заметно возрастает.

Расчеты и накопленный опыт показывают, что при введении в состав завалки или при вдувании по ходу плавки таких теплоносителей, как каменный уголь, коксик, антрацит и т. п., расход лома без снижения производительности может быть увеличен до 30-35 %. При большем увеличении необходимо изменение конструкции агрегата и его производительности. Если это оправдано экономическими расчетами, то возможна работа и на 100% твердой шихты. Например, немецкая фирма Кшрр разработала технологию COIN (Coal-Oxygen-Injection), также основанную на вдувании в конвертер угля и использовании кислорода для продувки и дожигания СО. По расчетным данным, при 100 % лома в шихте расход угольной пыли может составлять 180-200 кг/т стали, расход кислорода — 230—240 м3/т стали.

Для переработки лома можно использовать другие агрегаты, более приспособленные для этого, прежде всего шахтного типа (металлургические вагранки, доменные печи). Так, например, на одном из заводов Франции использован процесс, названный SIFF1, который предусматривает выплавку в доменной печи чугуна из металлолома и продувку этого чугуна в конвертере комбинированного дутья. При плавке на шихте из металлолома расход кокса и флюсов невысок, к. п. д. шахтной печи высокий, степень усвоения железа шихты также велика, чугун, выплавленный из металлолома, характеризуется повышенным содержанием таких примесей, как никель, медь, олово, молибден.

До сих пор для переработки больших масс металлолома использовали дуговые и мартеновские печи. Эффективность использования конвертера для переработки лома еще точно не установлена.

1 Sacilor-IRSID-Fusion-Ferrailles, т. е. переплав металлолома по методу Sacilor-IRSID. такого дыхания является

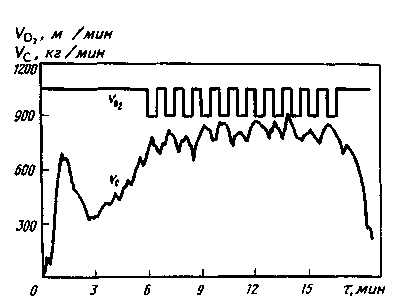

15.8. ПРОДУВКА В КОНВЕРТЕРЕ С ЦИКЛИЧЕСКИМ РАСХОДОМ КИСЛОРОДА

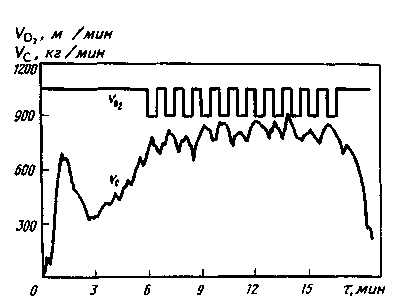

Если для продувки металла кислородом используются только верхние фурмы, то вследствие недостаточного перемешивания образуются локальные зоны переокисленного металла. Это вызывает периодическое вскипание ванны, сопровождающееся иногда выбросами и всплесками. Переокисление локального участка ванны, локальный перегрев металла приводят к интенсивному обезуглероживанию металла в локальном объеме. При этом развивается интенсивное перемешивание металла, захватывающее другие, менее нагретые зоны, приводящее к снижению температуры металла, выделению значительного объема СО в относительно малом объеме металла и снижению окисленности ванны в результате расходования накопленного кислорода на окисление углерода. Далее циклы повторяются. Конвертер при верхнем дутье как бы дышит. Своеобразным индикатором

скорость окисления углерода. Приборы четко регистрируют периодические (каждые 15—30с) пики ускорения процесса обезуглероживания, что, в свою очередь, вызывает периодическое увеличение количества газов. Степень использования подаваемого на продувку кислорода в момент этого «выхода» снижается.

На основе совместных разработок НЛМК и МИСиСа внедрена так называемая циклическая продувка, идея которой сводится к уменьшению подачи кислорода в момент начала активного газовыделения из конвертера (рис. 15.35). Уменьшение (на 15-20 %) расхода газообразного кислорода в момент активного взаимодействия углерода с переокисленной зоной ванны приводит к уменьшению окисленности ванны, снижению общего расхода кислорода и уменьшению выбросов и выноса пыли. При этом возрастает выход металла и увеличивается стойкость футеровки. Как видно из рис. 15.35, в результате перехода на циклическую продувку снимаются резкие колебания скорости обезуглероживания в начальный период плавки.

Для предотвращения резкого вскипания ванны и возможных выбросов служат специально созданные системы контроля.

Рис. 15.35. Изменение расхода кислорода РЪ2 и скорости окисления углерода Fc при циклическом расходе кислорода для продувки 350-т конвертера НЛМК

На заводе фирмы Sumitomo Metal Industries (Япония) разработана система прогнозирования и предотвращения выбросов шлака и металла при конвертерной плавке. Система содержит математическую модель металлургических реакций с оценкой свойств шлака и использует датчик состояния вспененного шлака в процессе продувки.

Система прогнозирования выбросов содержит три структурных компонента (рис. 15.36): 1) виброметр на кислородной фурме, регистрирующий вибрацию фурмы, отражающую изменение уровня кинетической энергии

Рис. 15.36. Система прогнозирования выбросов

фурмы в процессе вспенивания шлака; 2) шумомер, регистрирующий снижение шума кислородной струи вследствие вспенивания шлака; 3) модель металлургических реакций, которая служит для определения физических свойств шлака и оценки его склонности к вспениванию на основе информации о процессе продувки.

На основе статистической обработки информации этих трех компонентов осуществляется комплексная оценка вероятности возникновения выброса.

Соответственно времени, когда вероятность выброса превышает некоторое пороговое значение, и величине этой вероятности в автоматическом режиме осуществляется выбор одного из нескольких параметров управления. В число этих параметров входят: высота подъема фурмы; расход кислорода на верхнюю продувку; расход газа на донную продувку, масса загружаемых материалов.

15.9. ПРИМЕНЕНИЕ ПУЛЬСИРУЮЩЕГО ДУТЬЯ

Идея организации дутья в пульсаци-онном режиме заключается в предположении, что скорость взаимодействия газов и сталеплавильной ванны может быть увеличена в результате периодического изменения газодинамической структуры потоков, участвующих в процессе. Практически это достигается в результате прерывания потоков газа с высокой частотой, т. е. обеспечения пульсаций скоростей потока. Работу в этом направлении ведет группа сотрудников МИСиС под руководством проф. А. В. Явойского. Создан ряд конструкций дутьевых устройств, успешно опробованных НПО «Тулачермет», НТМК, ЗСМК и др.

В пульсирующем потоке газов уменьшается неперемешиваемый газовый слой, покрывающий тела при смывании в потоке газа; при этом увеличивается интенсивность массо- и теплообменных процессов. Образующиеся при пульсациях газа каверны облегчают условия образования новой фазы, интенсифицируют процесс перемешивания ванны. Процесс шлакообразования, связанный с использованием извести, сопровождается образованием тугоплавкого моносиликата кальция (СаО)2 • SiO2, слой которого толщиной до 0,1 мм препятствует растворению извести в шлаке. При продувке ванны пульсирующим потоком кислорода резкие знакопеременные перемещения шлака относительно кусков извести способствуют разрушению этого слоя и, следовательно, ускорению шлакообразования.

С первых же минут продувки при использовании пульсирующего дутья в шлаке отмечают более высокую концентрацию растворившегося СаО, более высокую концентрацию Р2О5 и более низкую — оксидов железа. Переход на пульсирующее дутье особенно эффективен в случаях, когда важно интенсифицировать процессы на межфазной границе. Это особенно четко проявилось в случае переработки ва-надийсодержащих чугунов. Особенность переработки таких чугунов сводится к тому, чтобы в первый же момент продувки обеспечить максимальный переход (окисление) ванадия из чугуна в шлак при минимальном остаточном содержании ванадия в металле. Количество шлака при этом должно быть минимальным для получения возможно более высокого содержания в шлаке оксидов ванадия, что важно при последующей его переработке для получения феррованадия. В присутствии углерода ванадий становится поверхностно-активным. При продувке металла пульсирующим дутьем остаточное содержание ванадия в металле уменьшается до 0,01—0,02 % (при обычном дутье 0,03-0,04 %), а содержание V2O5 в шлаке возрастает до 22,4-25,2 % (против обычных 19,3-22,0 %).

Положительные результаты получены также при переработке низко-марганцовистых чугунов, так как применение пульсирующего дутья приводит к ускорению шлакообразования.

Накопленный опыт применения пульсирующего дутья в конвертерном процессе показал, что при переходе на этот режим: 1) ускоряется шлакообразование и более полно используются вводимые шлакообразующие; 2) уменьшаются пылеобразование и потери

221 железа с пылью; 3) более полно используется кислород и возрастает скорость окисления примесей; 4) наблюдается более полное и глубокое извлечение таких примесей, как ванадий; 5) в результате улучшения условий шлакообразования обеспечивается более ранний и полный переход фосфора в шлак; 6) ускоряется процесс обезуглероживания.

15.10. КОНВЕРТЕР — АГРЕГАТ ДЛЯ НОВЫХ ПРОЦЕССОВ

Созданная около 150 лет назад конструкция конвертера оказалась очень «живучей». Эта конструкция используется в ряде технологий, разработанных в последние годы. Приведем несколько примеров.

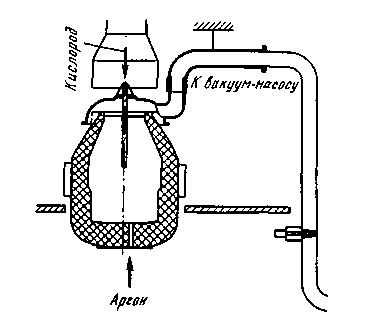

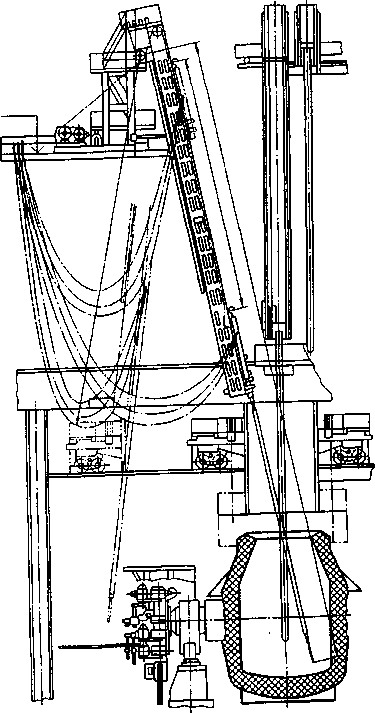

15.10.1. Вакуумный конвертер. Проблема сочетания конвертера с вакуумной установкой решена при вакуумном кислородном обезуглероживании в конвертере. Процесс назван VODK1. Конвертер (рис. 15.37) оборудован вакуум-плотной крышкой, через вакуумное уплотнение которой вводится кислородная фурма. В днище конвертера асимметрично установлено сопло для подачи аргона с целью дополнительного перемешивания. Вакуум-провод от конвертера вмонтирован непосредственно в камеру внепечного вакуумирования. После заливки полупродукта наводят шлак (присадками извести и плавикового шпата). Во все периоды плавки через подовую фурму подают аргон. Подачу кислорода прекращают при концентрации углерода 0,1-0,2%, затем понижают давление. Кислород, необходимый для окисления углерода, поступает в первую очередь из шлака. Снижается окислен-ность ванны, понижается концентрация газов в металле.

Технологию и агрегат используют главным образом при производстве низкоуглеродистых марок нержавеющей стали.

1 От нем. Vacuum-Oxygen-Decarburi-sation-Konverter, или VODC (от англ converter).

15.10.2. Конвертер-электропечь. Сочетание преимуществ конвертерного и

электросталеплавильного производств получено при использовании Агсоп-процесса, разработанного фирмой Concast Standard AG, Швейцария. Arcon (Arc in converter) — двухкорпус-ный агрегат, состоящий из конвертера с верхней кислородной продувкой и одноэлектродной дуговой печи постоянного тока (рис. 15.38). В каждом из корпусов кислородная фурма может быть заменена общим графитизиро- ' ванным электродом и наоборот. Размеры корпусов отвечают размерам типового конвертера. Днище каждого корпуса выполнено из электропроводных периклазографитовых огнеупоров и имеет подовый пластинчатый медный электрод. Для футеровки стен корпуса использованы периклазографитовые огнеупоры. Выпускное отверстие расположено в периферийной части токопроводящей подины.

Чугун заливают через горловину корпуса или через желоб в боковое окно в футеровке корпуса. Окно при работе корпуса по режиму дуговой печи используют как для ввода фурм (с целью вдувания извести, угля и кислорода), манипулятора, так и для спуска шлака. Общий для обоих корпусов графитизированный электрод крепится на электрододержателе, расположенном между корпусами со стороны выпускного отверстия. Кислородные фурмы, отдельные для каждого из корпусов, имеют дополнительные боковые сопла для вдувания кислорода на дожигание СО технологических газов.

Рис. 15,37. Вакуумный конвертер

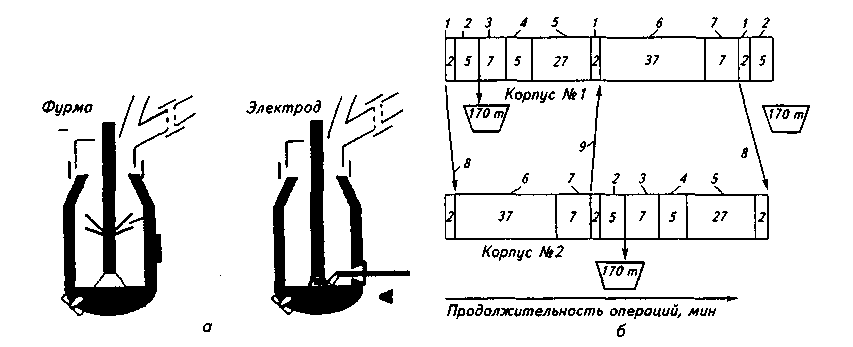

Рис. 15.38. Конвертер-электропечь:

о —схема двухкорпусного агрегата Arcon; б — технологические операции и их продолжительность по ходу плавки в агрегате Arcon (7 —отвод электрода; 2— выпуск плавки; 3 — текущий ремонт; 4— заливка чугуна; 5— кислородная продувка; б—дуговой нагрев; 7— рафинирование; 8— поворот электрода к корпусу № 2; '

9— поворот электрода к корпусу № I)

Электрическое питание агрегата осуществляют с использованием шес-типульсного выпрямительного блока, обеспечивающего подвод тока силой до 80 кА. Подстанция с печным трансформатором и выпрямительным блоком расположена рядом с агрегатом. Помещение для управления работой корпусов общее, однако каждый корпус оснащен самостоятельным комплексом контрольно-измерительных приборов.

Агрегат Arcon имеет производительность 1,6 млн. т/год. В качестве ме-таллошихты используют жидкий чугун (40 %), гранулированный чугун (5 %) и горячебрикетированное губчатое железо (55 %). Масса выпускаемой плавки 170 т, продолжительность работы агрегата 7300ч в год (170т стали выпускают каждые 46 мин). Цикл работы агрегата составляет 92 мин. Согласно технологии в плавке используется оставленный от предыдущей плавки жидкий расплав массой 50 т, т. е. вместимость каждого корпуса 220 т жидкой стали. График одновременной работы корпусов показан на рис. 15.38, б.

После выпуска плавки (по времени занимает 5 мин) корпуса № 1 предусмотрено время на осмотр и текущий ремонт шиберного затвора, выпускного отверстия и т. п. На оставшуюся от предыдущей плавки жидкую массу стали и шлака загружают ферроалю-

миний или ферросилиций для предотвращения вскипания ванны при последующей заливке чугуна. Затем через желоб заливают 75 т чугуна, выводят желоб, закрывают боковое окно, поворачивают кислородную фурму, опускают ее в рабочее пространство и начинают продувку кислородом с интенсивностью 12 тыс. м3/ч.

По ходу продувки (в течение 27 мин) через горловину непрерывно загружают горячебрикетированное губчатое железо (35 т), гранулированный чугун (Ют), известь и доломит. По окончании продувки фурму поднимают, отворачивают в сторону и на •ее место подводят электрод от корпуса № 2. Электрод опускают в рабочее пространство, зажигают дугу и проводят дуговой нагрев ванны в течение 37 мин при подводимой мощности 60 МВт. По ходу дугового нагрева непрерывно загружают 70 т горячебри-кетированного губчатого железа. Через боковое окно с помощью фурм манипулятора вдувают порошкообразные известь, доломит и уголь для формирования вспененного шлака. Затем на 7 мин снижают подводимую мощность до 10 МВт и скачивают шлак. Перед выпуском плавки электрод поднимают и переводят на корпус № 2, где в это время заканчивается продувка ванны кислородом.

При такой работе на производство 1 т стали расходуется Электроэнергии 225 кВт • ч, кислорода 45 м3, электродов 0,7 кг.

15.10.3. Конвертер-газогенератор. В конвертер вводят (вдувают в струе природного газа) угольную пыль. Отходящие газы содержат значительное количество СО и некоторое количество Н2. Газы улавливают и используют главным образом в качестве топлива. Подробнее материал изложен в гл. 25.

15.10.4. Конвертер — агрегат жидко-фазного восстановления. В конвертер вместе с жидким чугуном загружают руды, содержащие оксиды ценных металлов (хрома, никеля и др.) или железосодержащие отходы металлургического производства. Процесс организуют таким образом, что происходит восстановление оксидов. В России процесс жидкофазного восстановления железа в конвертере используют на Западно-Сибирском металлургическом комбинате. Так, например, в 160-т конвертер загружают 145,3т чугуна (жидкого), 15т окалины, 3 т кокса. Получают 150,3т жидкой стали. Масса металлического расплава возросла в результате жидкофазного восстановления железа, содержавшегося в окалине.

15.11. КОНТРОЛЬ И АВТОМАТИЗАЦИЯ КОНВЕРТЕРНОГО ПРОЦЕССА

Основные задачи автоматизации конвертерной плавки взаимосвязаны и должны решаться практически одновременно. К ним относятся:

1. Получение стали заданного состава, заданной температуры и в заданном количестве.

2. Формирование шлака необходимого состава и количества. При этом требуемая основность шлака должна обеспечить условия удаления фосфора и серы, а требуемая окисленность должна обеспечить максимальную степень дефосфорации и одновременно минимальные потери железа в шлаке.

3. Обеспечение максимальной производительности агрегата (минимизация продолжительности операций, а также потерь металла в шлаке и с отходящими газами).

4. Минимальные затраты на процесс (все, что приведено в пп. 1, 2, 3, должно обеспечиваться при минимальном расходе кислорода, шлакооб-разующих, огнеупоров (при высокой стойкости футеровки) и минимальных затратах рабочей силы на обслуживание систем контроля и управления).

Организация контроля и автоматизации конвертерного процесса представляет собой очень сложную задачу. Основные трудности связаны со следующим:

1. В отдельные моменты продувки скорость окисления углерода достигает 0,5 % С/мин. Одна марка углеродистой стали от другой обычно отличается содержанием углерода на 0,05 %.

Такое количество углерода может окислиться в конвертере всего за 6— Юс. Таким образом, небольшая ошибка в определении момента окончания продувки может привести к получению стали иной марки.

2. Для получения металла строго определенных температуры и состава в конце операции необходимо учитывать не только энтальпию и массу материалов в начале операции (массу чугуна и лома; их точный химический состав и температуру; количество тепла, аккумулированного кладкой конвертера; количество и состав попавшего в конвертер миксерного шлака и т. д.), но и изменение этих параметров по ходу продувки (с учетом массы и точного состава всех вводимых в конвертер шлакообразующих; количества выделившихся газов; количества окислившегося и унесенного плавильной пылью железа; потерь тепла через стенки, с охлаждающей фурму водой, с отходящими газами и т. д.).

Из приведенного следует, что для организации конвертерного процесса необходимы безотказно действующие датчики с целью: определения массы заливаемого чугуна; взвешивания лома и шлакообразующих; измерения температуры и состава отходящих газов; расхода кислорода, подаваемого для продувки металла, и т. п. Если в цехе обеспечена абсолютная стандартность от плавки к плавке состава шихты и температуры жидкого чугуна и установлены надежные устройства, обеспечивающие точность взвешивания материалов, то по данным предварительных расчетов-количества кислорода, необходимого для окисления Уфимесей, и количества выделившегося при этом тепла можно контролировать процесс плавки, исходя из знания только количества израсходованного на продувку ванны кислорода (а при постоянном расходе кислорода — по времени). Необходимо провести серию контрольных плавок для уточнения данных о режиме шлакообразования и установления количества железа, переходящего в процессе плавки в шлак и удаляющегося с отходящими газами.

Одним из основных контролируемых параметров плавки является концентрация в ванне углерода. Получение непрерывной информации о количестве окислившегося углерода возможно в том случае, если точно известны масса и состав металлической шихты в начале операции и состав и количество отходящих газов. Весь окислившийся в процессе плавки углерод удаляется из конвертера в виде СО и СО2. Имея точные данные о количестве выделившихся газов и их составе, можно составлять мгновенные балансы и в любой момент плавки знать, сколько углерода осталось в ванне. Однако вследствие тяжелых условий эксплуатации датчиков в зоне высоких температур и большой запыленности отходящих газов плавильной пылью данные о составе и количестве газов недостаточно надежны, чтобы ими можно было пользоваться для определения момента окончания продувки.

При проектировании систем контроля и регулирования приходится учитывать, что на практике от плавки к плавке изменяется состав как чугуна и лома (обычно известен примерный состав), так и добавочных материалов. По ходу кампании изменяются (в связи с износом) и размеры конвертера; соответственно изменяются количество тепла, аккумулированного кладкой, потери тепла через кладку, поверхность ванны металла (по мере износа футеровки поверхность ванны при неизменной массе металла возрастает, а глубина ванны уменьшается). Изменяются также и условия подсоса в полость конвертера атмосферного воздуха и т. д. В связи с этим системы автоматического контроля за ходом конвертерной плавки пока еще не всегда позволяют полностью отказаться от визуального контроля (по яркости факела отходящих газов, по характеру вылетающих искр и т. п.) и от отбора проб металла и замера его температуры. Отбор проб и измерение температуры можно проводить как при повалке конвертера (предварительно для этого прекращают продувку и поднимают фурму), так и по ходу плавки, не прекращая продувку.

На рис. 15.39 представлена схема устройства для измерения

Рис. 15.39. Устройство для замера температуры ванны и отбора проб металла без повалки конвертера

температу ры ванны и отбора проб металла без повалки конвертера, разработанного для конвертеров вместимостью 350— 400 т. Это достаточно сложное сооружение: масса фурмы с охлаждающей водой 4,7 т, масса всей установки с направляющей, кареткой и с механизмами перемещения 57 т. На ряде предприятий температуру ванны измеряют небольшими термопарами (термопарами-бомбами») одноразового использования, которые после ввода на гибком тросе в ванну показывают ее температуру, а затем отгорают вместе с концом троса и остаются в ванне. Таким же способом измеряют активность кислорода в металле. В конвертер забрасывают «бомбу», несущую в себе небольшую термопару и прибор для замера активности кислорода (активометр, или кислородный зонд). Прибор передает информацию о температуре металла и активности в нем кислорода а[O] и сгорает. Учитывая связь между а[O] и содержанием в ванне углерода, данные замера а[O] могут быть использованы для ориентировочного представления о содержании в металле углерода.

Однако датчики, при помощи которых можно было бы установить содержание в металле углерода без отбора пробы, пока еще не созданы. Помимо данных, полученных в результате отбора проб и непосредственного измерения температуры, по ходу плавки автоматически контролируются следующие параметры: давление, расход и общее количество кислорода; положение фурмы над уровнем спокойной ванны; содержание в отходящих газах СО, СО2 и О2; давление, расход воды, подаваемой для охлаждения фурмы, ее температура на входе и выходе. По разности температур воды на входе и выходе можно косвенно оценивать температуру в полости конвертера. С этой же целью используют данные о некотором «удлинении» наружной трубы фурмы относительно внутренней «холодной» трубы вследствие нагрева.

На системы автоматического управления ходом плавки возложено выполнение следующих операций:

1. Получение информации о составе шихты и расчет необходимого соотношения и количества шихтовых материалов для получения стали данной марки.

2. Расчет количества кислорода, необходимого для окисления примесей, а также расхода охладителей и шлакообразующих.

3. Определение момента ввода в ванну добавок охладителей и шлакообразующих.

4. Регулирование интенсивности подачи кислорода и положения (высоты) кислородной фурмы по ходу плавки.

5. Автоматический контроль температуры и состава металла по ходу плавки.

6. Определение момента окончания продувки.

Для управления применяют как статические, так и динамические методы. Статические методы основаны на использовании начальной информации о входных параметрах для получения требуемых параметров в конце продувки. Динамические (т. е. изменяющиеся по ходу) методы управления процессом плавки характеризуются, во-первых, получением непрерывной информации о ходе процесса для осуществления обратной связи и, во-вторых, выработкой динамических управляющих воздействий (например, изменение по ходу плавки расхода кислорода или положения фурмы в зависимости от полученных данных о составе металла и т. п.).

С помощью статических методов можно с достаточной степенью точности определить количество: шихты (в зависимости от информации о ее составе); кислорода, необходимого для окисления примесей; охладителей, которые необходимо ввести для получения требуемой температуры металла в конце плавки; шлакообразующих для получения в конце операции шлака нужного состава.

При динамических методах управления на основе непрерывно получаемой информации о составе и температуре ванны осуществляется непрерывное регулирование положения кислородной фурмы, интенсивности подачи кислорода, а также определяется момент окончания продувки.

Разработан ряд алгоритмов и динамических моделей конвертерного про-^ цесса, позволяющих при использовании надежной информации с достаточной степенью точности контролировать и регулировать ход плавки. Созданы новые методы косвенного контроля за ходом плавки, основанные на определении: интенсивности шума (он зависит от интенсивности образования пузырей при обезуглероживании); интенсивности вибрации конструкций конвертера во время продувки; изучения светимости факела горения СО над горловиной конвертера и др.

16. ПРОИЗВОДСТВО СТАЛИ В МАРТЕНОВСКИХ ПЕЧАХ

16.1. ИСТОРИЯ РАЗВИТИЯ

Сущность мартеновского процесса заключается в ведении плавки на поду пламенной отражательной печи, оборудованной регенераторами для предварительного подогрева воздуха (иногда и газа). В историческом аспекте идея получения литой стали на поду отражательной печи высказывалась многими учеными (например, еще в 1722 г. Реомюром). Однако долгое время сделать это не удавалось, так как температура факела обычного в то время топлива — генераторного газа — была недостаточной для нагрева металла выше 1500 0С, чтобы получить жидкую сталь. В 1856г. братья Сименсы предложили использовать в пламенных печах для подогрева воздуха тепло горячих отходящих газов, устанавливая для этого регенераторы. Принцип регенерации тепла был использован Пьером Мартеном и для плавки стали (см. гл. 1).

Началом существования мартеновского процесса можно считать 8 апреля 1864г., когда Пьер Мартен на одном из французских заводов сварил первую плавку.

В мартеновскую печь загружают шихту (чугун, металлический лом и др.), которая под воздействием тепла от факела сжигаемого топлива постепенно плавится. После расплавления в ванну вводят различные добавки с тем, чтобы получить металл нужного состава и температуры; затем готовый металл выпускают в ковши и разливают. Благодаря своим качествам и дешевизне мартеновская сталь нашла очень широкое применение. Уже в начале XX в. доля мартеновской стали составляла половину общего мирового производства стали.

В 1870г. дала первые плавки печь емкостью 2,5 т, построенная в России известными металлургами А. А. Из-носковым и Н. Н. Кузнецовым на Сормовском заводе. Эта печь хорошо работала и стала образцом для печей большой емкости, построенных позже на других русских заводах.

После Октябрьской революции 1917 г. мартеновский процесс стал основным в нашей металлургии. Огромную роль сыграли мартеновские печи и в годы Великой Отечественной войны. Советским металлургам впервые в мировой практике удалось удвоить садку мартеновских печей без существенной их перестройки (ММК, КМК), удалось наладить производство высококачественной стали (броневой, подшипниковой и т. п.) на действовавших в то время мартеновских печах.

В 1986 г. производство стали в СССР превысило 160 млн. т/год. Основная масса стали в мире выплавлялась тогда в мартеновских печах; наиболее крупные и высокопроизводительные (около 1 млн. т стали в год) работали в СССР. Однако в современных условиях мартеновский процесс уже не выдерживает конкуренции с конвертерным процессом и электроплавкой. Во многих странах производство мартеновской стали по этой причине прекращено. В России доля стали, выплавляемой в мартеновских печах, в последние десятилетия непрерывно уменьшается и составляет в настоящее время около 1/5 общего производства стали.

16.2. КОНСТРУКЦИЯ И РАБОТА МАРТЕНОВСКОЙ ПЕЧИ

Мартеновская печь симметрична по своей конструкции и состоит из следующих основных элементов (рис. 16.1): рабочее пространство, головки, вертикальные каналы, шлаковики, регенераторы, борова, реверсивные и регулирующие клапаны, котел-утилизатор, газоочистка и дымовая труба. На рис. 16.1 схематически показана мартеновская печь в тот момент, когда топливо и воздух поступают с правой стороны печи. Проходя через предварительно нагретую насадку регенератора, воздух нагревается до 1000— 1200°С и в нагретом состоянии через головку попадает в печь. При сгорании топлива образуется факел, температура которого 1800—1900 °С. Пройдя головку, расположенную в левой стороне печи, раскаленные продукты сгорания попадают в левую насадку регенератора и по системе боровов уходят к трубе. При этом насадка левого регенератора нагревается, а насадка регенератора правой стороны постепенно охлаждается. В момент, когда температура в регенераторе, через который поступал в печь воздух, уже снизилась настолько, что становится невозможным нагрев воздуха до нужного уровня, а противоположный регенератор, через который из печи уходят продукты сгорания, перегревается, осуществляют перекидку клапанов, изменяя направление движения потоков в печи. Операцию перекидки выполняют посредством перекидных клапанов. Холодный воздух в результате этой операции направляется через хорошо нагретый левый регенератор, а продукты сгорания уходят в правую сторону печи, постепенно нагревая остывший правый регенератор. В течение плавки циклы повторяются.

Энтальпия продуктов сгорания Н равна произведению массы продуктов сгорания т на их теплоемкость с и температуру t, т. е. Н= cmt, откуда t = H/ст. Энтальпия

H складывается из химического тепла сгорания топлива Hх т и тепла нагрева воздуха Hн В, т. е. Н= Нхт + Hн в, соответственно t = (Нх.т. + Нн.в. )/cт. Таким образом, при нагреве поступающего в печь воздуха обеспечивается достаточно высокая температура факела (>1800°С). Чем выше температура нагрева воздуха, тем выше температура факела и тем лучше работает печь.

Повышение температуры факела можно обеспечить также заменой воздуха (частичной или полной) кислородом. Тогда в формуле t = Н/с-т уменьшается знаменатель (уменьшается /п) и соответственно возрастает температура. На каждый объем подаваемого воздуха с кислородом поступает 3,762

Рис. 16.1. Схема устройства (а) и общий вид (б) мартеновской печи:

/ — дымовая труба; 2 — боров; 3 — регенератор; 4— шлаковик; 5 — вертикальный канал; 6— головка; 7—рабочее пространство; 8— реверсивные и регулирующие клапаны; 9— котел-утилизатор; 10— газоочистка

объема балластного азота. Обогащение воздуха кислородом приводит к уменьшению количества продуктов сгорания (при том же количестве тепла, выделенном топливом) и соответственно к повышению температуры.

При рассмотрении существующих вариантов конструкций мартеновских печей исходят из следующих общих признаков:

а) по характеру конструкций мартеновские печи бывают стационарными и качающимися. Большинство мартеновских печей стационарные, так как качающиеся печи более сложные по конструкции и эксплуатация их обходится дороже. Однако в отдельных случаях установка качающихся печей себя оправдывает, например при технологической необходимости скачивать большое количество шлака или выпускать из печи не всю плавку, а только ее часть;

б) по характеру материалов, используемых для изготовления подины, мартеновские печи бывают основными и кислыми',

в) в зависимости от вида топлива и его теплотворной способности мартеновские печи могут иметь две пары регенераторов — для подогрева и воздуха, и газа (при отоплении печи газом с невысокой теплотворной способностью) или одну пару регенераторов (когда печь отапливается высококалорийным топливом, подогрев которого либо не нужен, либо трудно осуществим);

г) в зависимости от емкости мартеновские печи делятся на печи малой емкости (<125т), средней емкости (125—300т) и большегрузные печи. Из большегрузных печей металл обычно выпускается одновременно в два ковша (в исключительных случаях в три ковша).

Под термином «емкость печи» обычно понимается та масса металло-шихты, которую возможно загрузить в печь. Масса вводимых в печь по ходу плавки добавочных материалов при этом не учитывается. Кроме термина «емкость печи» рекомендован термин «вместимость печи», встречается также понятие «садка печи».

Строение мартеновской печи делится на верхнее и нижнее. Деление это весьма условно. Обычно рабочая площадка мартеновского цеха расположена на 5—7 м выше уровня пола цеха. Верхнее строение печи расположено выше этой площадки. Оно включает собственно рабочее пространство и головки печи. Нижнее строение расположено под рабочей площадкой. Оно включает шлаковики, регенераторы и борова с перекидными устройствами. Под рабочей площадкой обычно размещают также вентиляторы для подачи через регенераторы в печь воздуха и другое вспомогательное оборудование.

16.2.1. Рабочее пространство мартеновской печи предназначено для осуществления всего технологического процесса выплавки стали, начиная от загрузки шихты и кончая выпуском готового металла. Оно представляет собой камеру определенного профиля, ограниченную подом, сводом, передней и задней стенками, а с торцов — головками печи (рис. 16.2).

|

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.