Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

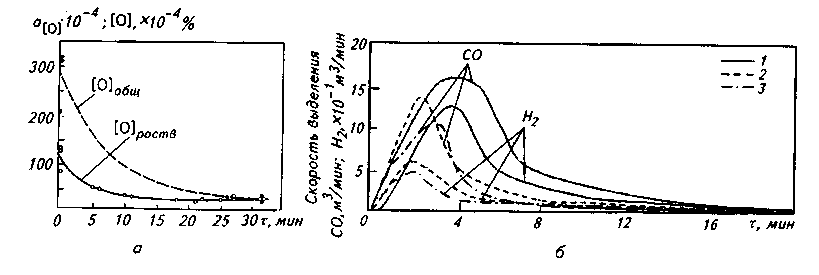

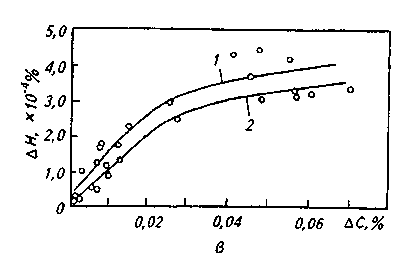

Часть четвертая СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ СТАЛИ ВЫСОКОГО КАЧЕСТВА Качество стали — это постоянно действующий фактор, который на всех исторических этапах побуждал металлургов искать новые технологии и новые инженерные решения. Ограниченные возможности регулирования физических и физико-химических условий протекания процессов плавки в традиционных сталеплавильных агрегатах (конвертерах, дуговых, мартеновских и двухванных печах) привели к созданию новых сталеплавильных процессов, комплексных технологий, обеспечивающих получение особо чистых по содержанию нежелательных примесей марок стали. В качестве примеров можно привести внепечную обработку стали как элемент нового технологического комплекса (другими ее названиями являются: внеагрегат-ная обработка, вторичная металлургия, ковшевая обработка, ковшевое рафинирование и др.) или новые методы воздействия на кристаллизующийся металл, переплавные процессы и т. д. При этом, когда речь идет о новых технологиях конвертерного производства, новых технологиях электросталеплавильного производства и новых методах разливки стали, подразумевается одновременно и наличие новых методов обработки стали после выпуска ее из сталеплавильного агрегата. 19. ВНЕПЕЧНАЯ ОБРАБОТКА СТАЛИ В тех случаях, когда технологические операции, обеспечивающие получение металла требуемого качества, непосредственно в самом агрегате приводят к потере его производительности, их выполняют во вспомогательной емкости (ковше или др.), т. е. переводят в разряд внепечной, или вторичной, металлургии. Основную цель вторичной металлургии можно сформулировать как осуществление ряда технологических операций в специальных агрегатах быстрее и эффективнее по сравнению с решением аналогичных задач в обычных сталеплавильных печах. В настоящее время методами внепечной металлургии обрабатывают сотни миллионов тонн стали массового назначения. Установки для внепечной обработки имеются практически на всех заводах качественной металлургии. Обработке подвергают металл, выплавленный в мартеновских печах, дуговых печах и конвертерах. О масштабах применения методов вторичной металлургии и причинах этого можно судить, отталкиваясь от следующих конкретных проблем. 1. Внепечная обработка и разливка. Практика показала, что эффективная работа установок непрерывной разливки обеспечивается лишь в тех случаях, когда мы имеем дело с чистой (прежде всего по содержанию серы) сталью стандартно-высокого качества по составу и температуре от плавки к плавке. Внепечная обработка стали обеспечивает эти условия. 2. Внепечная обработка и работа конвертеров. Переход в конвертерном производстве на использование более дешевого низкокремнистого и маломарганцовистого чугуна (малошлаковая или безшлаковая технология конвертерной плавки) эффективен лишь в том случае, когда выпускаемый из конвертера металл дополнительно рафинируется вне агрегата. Это рафинирование обеспечивает внепечная обработка. 3. Внепечная обработка и ферросплавы. При наличии внепечной обработки можно использовать более дешевые и менее дефицитные ферросплавы, в частности высокоуглеродистые ферросплавы при производстве низкоуглеродистых марок стали. 4. Внепечная обработка и прямое легирование. При организации методов внепечной обработки появляется возможность во многих случаях использовать способы прямого легирования или обходиться вообще без расхода ферросплавов (путем использования природно-легированных руд, шлаков ферросплавного производства и отходов других производств, таких, например, как абразивное и др.). 5. Внепечная обработка и работа дуговых печей. При наличии внепечной обработки возрастает эффективность использования нового мощного электротехнического оборудования (прежде всего трансформаторов), обеспечиваются условия для достижения высокой производительности труда, что особенно важно при высоком уровне заработной платы. Кроме того, появляется возможность иметь более компактно спланированные цехи, облегчаются условия для улавливания вредных пылегазовых выделений и выбросов и др. 6. Внепечная обработка и новые марки стали. Разработка и совершенствование методов внепечной обработки способствуют появлению и организации производства новых марок стали с особо низким (< 0,01 %) содержанием углерода, низким (< 0,002 %) содержанием серы и весьма низким содержанием газов (IF-стали, некоторые новые марки нержавеющей стали и др.). 7. Внепечная обработка и эффективность использования металла. В данном случае имеется в виду связь между качеством выплавляемого металла и надежностью получаемых из него изделий. О важности этой взаимосвязи можно судить на следующих примерах: а) фактические нагрузки, действующие на металлоизделия, могут значительно отличаться от тех, которые приняты для расчета (в частности, расчеты формы и массы изделия); б) свойства (качество) металла также могут отличаться от стандарта; в) факторы, снижающие прочность (перегрузки, неоднородность материала и т. п.), часто носят форсмажорный (случайный) характер и предварительно не могут быть учтены; г) принимаемые на стадии конструирования меры предосторожности подчинены принципу, в соответствии с которым испытываемые деталями, изделиями напряжения должны быть ниже тех предельных напряжений, при которых может произойти разрушение или возникнуть пластическая деформация: [ При статических нагрузках в качестве величины апр берутся значения предела прочности для хрупких материалов и предела текучести для пластичных материалов. Величина коэффициента [п] складывается из ряда составляющих — частных коэффициентов запаса, каждый из которых отражает влияние какогото фактора, т.е. [п] = [п1] • [п2] ∙ [п3].... Обычно величина [п1]отражает отклонение реальных механических характеристик, колебания нагрузок, т. е. значение [п1] от деятельности металлургов (от технологии производства металла) не зависит. Коэффициент [п2] учитывает неоднородность материала (от металлургов очень зависит), недостатки механической обработки и т.п. Коэффициент [п3] учитывает условия работы (эксплуатации) оборудования, степень ответственности изделия и т. п. Значения коэффициента [п2] колеблются в пределах 2—6, коэффициента [п3] — в пределах 1,0—1,5. Внепечная обработка обеспечивает получение металла высокой чистоты, содержащего минимум газов и неметаллических включений, что позволяет заметно снизить величину коэффициента запаса. Практически это дает возможность " существенно снизить массу (расход) металла при изготовлении оборудования, уменьшить вес машин, станков и т. п. В свою очередь, это приводит к снижению расходаэнергии при работе этого оборудования и машин и т. д. Таким образом, уверенность в качестве и надежности получаемого металла и его однородности при использовании методов внепечной обработки существенно возрастает. 8. Внепечная обработка и качество используемой металлошихты. Возможности получения стали той или иной степени чистоты существенно различаются для условий конвертерного и электросталеплавильного производств. Конвертерное производство имеет то преимущество, что шихта состоит в основном из жидкого чугуна, не содержащего обычно примесей цветных металлов (по крайней мере, заметного их количества). Однако чугун содержит некоторое количество таких примесей, как сера и фосфор. В настоящее время металлурги располагают проверенными на практике способами внепечной (внедоменной) обработки чугуна, обеспечивающими эффективное удаление серы и фосфора. Развитие комплексных технологий внепечной обработки чугуна и стали позволяет для каждой группы марок стали выбрать оптимальную технологию, включающую одну или несколько операций одновременно (в зависимости от требуемой чистоты стали по фосфору, сере, содержанию газов, примесей цветных металлов, а также от затрат на проведение отдельных операций в конкретных местных условиях). Электросталеплавильное производство связано с использованием в качестве металлошихты в основном металлолома. Отдельные виды металлолома содержат заметную долю примесей цветных металлов. При этом часть этих примесей удаляется в процессе плавки и задерживается пылеулавливающими устройствами (например, цинк, свинец, кадмий и др.). Получают распространение технологии предварительной обработки металлолома с целью извлечения этих примесей. В данных случаях создаются комплексные технологии внепечной обработки металлолома и жидкой стали. 9. Внепечная обработка — основные технологические приемы. Современные сталеплавильные технологии с использованием методов внепечной обработки основываются на использовании следующих технологических приемов: а) обработка металла вакуумом; б) продувка металла инертными газами; в) одновременная обработка вакуумом и инертными газами; г) одновременная обработка вакуумом и продувка кислородом; д) одновременная продувка инертными газами и кислородом; е) обработка твердыми шлаковыми смесями; ж) обработка жидкими шлаками; з) одновременная обработка жидкими синтетическими шлаками и инертными газами; и) комплексная обработка металла вакуумом, кислородом, инертными газами и шлаковыми смесями; к) вдувание в глубь металла порошкообразных реагентов; л) введение в глубь металла реагентов в виде композитных блоков, проволоки и т. п. 10. Распространение внепечной обработки стали. Перечисленные выше и многие другие достоинства сталеплавильных технологий с использованием методов внепечной обработки привели к тому, что на современном этапе развития металлургии работа сталеплавильных цехов немыслима без внепечной обработки; практически вся сталь, производимая в мире, подвергается тому или иному приему внепечной обработки. 19.1. ОБРАБОТКА МЕТАЛЛА ВАКУУМОМ Обработка металла вакуумом (снижение давления над расплавом) влияет на протекание тех реакций и процессов, в которых принимает участие газовая фаза. Газовая фаза образуется, в частности, в результате реакции окисления углерода, при протекании процессов выделения растворенных в металле водорода и азота, а также процессов испарения примесей цветных металлов. Обработка вакуумом воздействует на характер протекания именно этих реакций. Одной из важнейших целей обработки вакуумом является снижение содержания газов в стали. 19.1.1. Удаление кислорода. Непосредственное удаление из стали растворенного в ней кислорода путем внепечной вакуумной обработки осуществить очень трудно (практически невозможно), так как для этого необходимо обеспечить очень низкое давление в вакуумной камере (<0,6 мПа). Практически наблюдаемое снижение содержания кислорода в сталеплавильной ванне при вакуумировании имеет место в результате всплывания оксидных неметаллических включений, а также взаимодействия кислорода, растворенного в металле и входящего в состав оксидных включений, с углеродом. Равновесие реакции [С] + [О] = СОГ при обработке вакуумом сдвигается вправо; кислород взаимодействует с углеродом, образуя минооксид углерода; содержание кислорода в металле уменьшается. В тех случаях, когда кислород в металле находится в составе оксидных неметаллических включений, снижение давления над расплавом приводит в результате взаимодействия с углеродом к частичному или полному разрушению этих включений: (МеО) + [С] = [Me] + СОГ; РСОа[Ме ] К = а(МеО) а [С ] Откуда а(МеО) = 1/К ∙ Р(СО) а[Mn] / а[С] т. е. чем ниже рсо, тем меньше остается в металле оксидных включений. Менее прочные включения, такие, например, как МпО или Сг2О3, восстанавливаются (углеродом) в вакууме почти полностью; для восстановления более прочных включений, например А12О3 или ТіО2, требуется очень глубокий вакуум. Несмотря на то что для получения низких концентраций кислорода в металле путем вакуумирова-ния требуется достаточно длительная обработка вакуумом, этот метод используют, особенно если стремятся получить сталь, чистую от продуктов раскисления. Например, особенно важны удаление кислорода из металла и перевод продуктов раскисления в газовую фазу при изготовлении крупных слитков для поковок. На рис. 19.1, а представлены результаты исследования   Рис. 19.1. Влияние вакуумирования на дегазацию стали: а — изменение активности кислорода а [О] и общего его содержания [О] в металле в процессе вакуумной обработки; б—кинетика газовыделения при вакуумировании низкоуглеродистой (1), среднеуглеродистой (2) и высокоуглеродистой (3) стали; в —зависимость количества удаляемого при вакуумировании водорода от количества выгорающего углерода (кривая 1 и точки — общее количество водорода, удаляемого из металла и шлака; 2—средние значения количества водорода, удаляемого из металла) процесса удаления кислорода из металла при вакуум-углеродном раскислении Cr – Ni - Mo – V - стали и отливке очень крупных 350-т кузнечных слитков. Видно, что через 30 мин после начала обработки из металла практически полностью удаляются оксидные включения, что в значительной мере определяет высокую степень изотропности свойств поковки. Метод рафинирования стали от кислорода и оксидных включений при вакуумировании и организации взаимодействия с растворенным в металле углеродом часто называют углеродным раскислением. Достоинство этого метода заключается в возможности получения более чистого от включений металла, поскольку продукты раскисления удаляются в газовую фазу. 19.1.2. Удаление водорода. Снижение содержания водорода в сталеплавильной ванне при вакуумировании является результатом следующих процессов: 1) всплывания гидридных неметаллических включений (в сплавах при содержании в них гидридообразующих элементов); 2) выделения пузырей водорода, зарождающихся в ванне (в случае высокого содержания водорода в металле, при котором создаются условия, необходимые для преодоления сил поверхностного натяжения и ферроста-тического давления), на поверхности футеровки или на неметаллических включениях; 3) десорбции газа с открытой (или открывающейся при перемешивании) поверхности ванны, к которой атомы газа перемещаются в результате диффузии или конвекции; 4) десорбции водорода с поверхности пузырей СО внутрь и выноса из ванны в пузырьках СО (в случае образования СО при вакуумировании); 5) десорбции газа с поверхности пузырей аргона внутрь и выноса из ванны в случае продувки металла аргоном. Содержание водорода в железе определяется при прочих равных условиях давлением водорода в газовой фазе [H] = 19.1.3. Удаление азота. Снижение содержания азота при вакуумировании происходит в результате следующих процессов: 1) всплывания нитридных неметаллических включений в сталях и сплавах, содержащих нитридообразующие элементы; 2) выделения пузырей азота, зарождающихся в ванне (в случае высокого содержания азота в металле, при котором создаются условия, необходимые для преодоления сил поверхностного натяжения и ферростатического давления) на поверхности футеровки или неметаллических включений; 3) десорбции газа с открытой (или открывающейся при перемешивании) поверхности, к которой атомы газа перемещаются в результате диффузии или конвекции; 4) десорбции азота с поверхности пузырей СО внутрь и вынос из ванны вместе с этими пузырями; 5) десорбции азота с поверхности пузырей аргона внутрь в случае продувки металла аргоном. Равновесие реакции 2[N] = N2(r), подчиняющейся закону квадратного корня [N]=k Для обеспечения достаточной степени удаления азота из металла требуются более глубокий вакуум и большая продолжительность выдержки, чем в случае удаления водорода. При непродолжительном вакуумировании содержание азота снижается незначительно. Кинетика удаления азота (как и водорода) определяется условиями протекания основных стадий процесса, таких, как: 1) перенос атомов газа к поверхности раздела металл—газ; 2) диффузия через тонкий диффузионный слой, в котором отсутствует гидродинамическое перемешивание (чем интенсивнее перемешивание ванны, тем меньше толщина диффузионного слоя); 3) адсорбция атомов газа в поверхностном адсорбционном слое; 4) реакция молизации и образование молекул 2Naдc = N2 (для водорода 2Hадс=H2); 5) десорбция образовавшихся молекул в газовую фазу; 6) отвод продуктов (молекул газа) от поверхности. Таким образом, результирующая скорость зависит от ряда факторов, действующих часто одновременно. Большое значение имеет интенсивность перемешивания ванны и связанная с этим удельная поверхность F/V(отношение поверхности к объему обрабатываемого металла): чем больше значение F/V, тем интенсивнее дегазация. Большое значение имеет также присутствие поверхностно-активных примесей, блокирующих поверхность металл—газ и препятствующих процессу удаления азота. К числу таких примесей относятся прежде всего кислород и сера, поэтому процессы раскисления и десульфурации металла способствуют развитию деазотизации при вакуумировании. Процесс рафинирования металла под вакуумом ускоряется, если одновременно развивается процесс выделения пузырей СО. Эти пузырьки интенсивно перемешивают металл и сами являются дополнительными маленькими вакуумными камерами, так как в пузыре СО парциальные давления водорода и азота равны нулю (РН2 =0 и Р N2 =0). |