|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

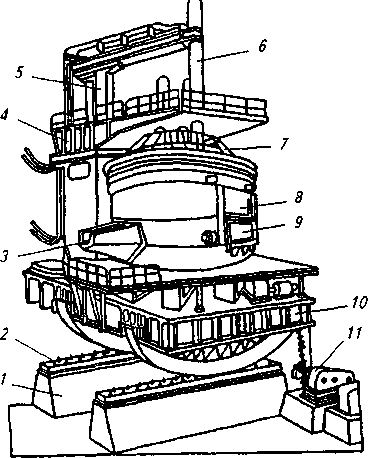

16.10.ДВУХВАННЫЕ ПЕЧИ

Широкое развитие кислородно-конвертерного производства показало возможность интенсивной переработки больших масс чугуна при его продувке кислородом и одновременной переработке некоторого количества металлического лома.

Конструкторы двухванных печей предложили помимо интенсивной продувки ванны кислородом утилизировать непосредственно в рабочем пространстве хотя бы часть тепла выделяющихся газов для нагрева шихты.

При этом используется как физическое тепло отходящих газов, так и тепло, выделяющееся при окислении СО до СО2.

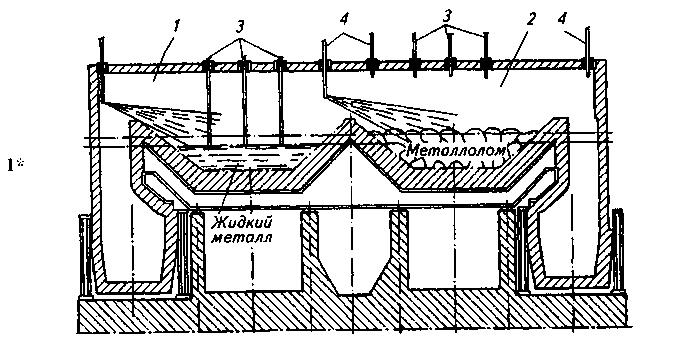

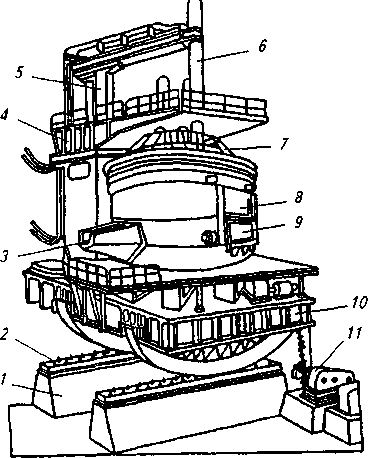

Двухванные печи представляют собой плавильные агрегаты с двумя ваннами, двумя головками, двумя вертикальными каналами, двумя шлаковиками и системой боровов и перекидных клапанов. Принцип работы двухванной печи заключается в том, что в то время как в одной ванне идет продувка металла кислородом, в другой твердая шихта (металлолом, добавочные материалы) подогревается за счет тепла отходящих от первой ванны газов (рис. 16.12). Поскольку плавки в такой печи выдаются одна за другой, печи эти иногда называют тандем-печами, а процесс — тандем-процессом. Производительность печи при таком методе работы возрастает.

Расчет показывает, что при продувке кислородом обычного передельного чугуна приход тепла на 1 т чугуна составляет

3150МДж. Это количество тепла складывается из трех примерно равных слагаемых: 1) физического тепла жидкого чугуна; 2) тепла, выделяющегося при окислении примесей чугуна; 3) тепла сгорания СО до СО2.

Статьи расхода тепла в двухванной печи распределяются следующим об-

Рис. 16.12. Схема двухванной сталеплавильной печи:

/ — первая ванна; 2— вторая ванна; 3 — кислородные фурмы; 4 — топливно-кислородные горелки

разом:

50 % — тепло жидкой стали и шлака (энтальпия ванны);

10 % — тепло отходящих газов (в основном СО2); остальные 40 % — тепло, расходуемое на компенсацию потерь тепла через кладку с охлаждающей отдельные элементы печи водой и на переработку лома или железной руды (избыток тепла).

Количество переработанного лома (или железной руды) определяется на основе теплового баланса. При содержании в шихте более 65—68 % жидкого чугуна двухванные печи могут работать без расхода топлива. Если же по условиям производства в печь загружается лома больше, чем соответствует тепловому балансу, то недостаток тепла компенсируется подачей топлива. Естественно, что тепловой баланс зависит также от состава чугуна, главным образом от содержания в нем кремния. Топливо в двухванные печи подается с помощью топливно-кисло-родных горелок, установленных в своде и торцах печи.

Поскольку на двухванных печах регенераторов нет, то нет и необходимости сохранять тепло газов, попадающих из печи в шлаковик. Для снижения температуры отходящих газов в шлаковики впрыскивается вода, и это, в свою очередь, приводит к получению в шлаковика-х рыхлого шлака, удаляемого легко, без взрывов и нарушения кладки.

Технология плавки в двухванной печи принципиально не отличается от технологии плавки в мартеновской печи, работающей с интенсивной продувкой ванны кислородом, однако имеется некоторое различие. В момент окончания заливки чугуна, когда начинается интенсивная продувка ванны сверху кислородом, технология плавки имеет сходство с технологией плавки в конвертере. В момент начала продувки ванны в шлаке наблюдается высокое содержание оксидов железа (30-40 %, а на некоторых плавках оно еще выше). В период интенсивного обезуглероживания содержание оксидов железа в шлаке несколько снижается, однако в конце плавки, при понижении концентрации углерода, содержание оксидов железа вновь возрастает.

Основное количество тепла в ванне печи выделяется в результате окисления железа и его примесей, а относительная величина теплоотдающей поверхности в двухванной печи выше, чем в конвертере, поэтому температура в рабочем пространстве ниже, чем в мартеновских печах (в периоды плавления и доводки) и в конвертерах. Температура шлака в двухванной печи, как правило, не превышает температуры металла, а на отдельных плавках даже ниже. Вследствие более низкой температуры шлака наведение активного жидкоподвижного высокоосновного шлака затрудняется, поэтому предпочитают по ходу плавки не вводить значительных порций извести, а для полного ошлакования извести или известняка, загруженных во время завалки, практикуют метод подъема одной или двух фурм. При этом начинает интенсивно окисляться железо (так же, как в начальный период конвертерной плавки); в результате повышения температуры шлака и его окисленности быстро формируется достаточно жидкоподвижный и гомогенный шлак.

Достоинствами двухванных печей являются: 1) высокая производительность (по сравнению с мартеновскими печами); 2) возможность размещения печей в условиях существующих мартеновских цехов. Эти достоинства определили некоторое распространение (в период нехватки стали) печей такого типа для замены мартеновских агрегатов. Накопленный опыт выявил и ряд серьезных •' недостатков, а именно: большие подсосы холодного воздуха, увеличенный расход кислорода, повышенный угар металла, значительный вынос плавильной пыли, серьезные проблемы в организации безопасной работы персонала по причине интенсивного выделения пыли из рабочего пространства печи непосредственно в цех и др.

Эти недостатки предопределили постепенный отказ производственников от использования сталеплавильных агрегатов этого типа.

17. ПРОИЗВОДСТВО СТАЛИ В ЭЛЕКТРОПЕЧАХ

17.1. ЭЛЕКТРОМЕТАЛЛУРГИЯ

Производство стали в электропечах относится к области техники, именуемой общим понятием «электрометаллургия». По сути электрометаллургия охватывает все промышленные способы получения металлов и сплавов с помощью электрического тока (в сталеплавильных электропечах, в руднотерми-ческих печах, в агрегатах электрохимических производств и др.). Чаще всего под словом «электрометаллургия» понимают отрасль техники, в которой стали и сплавы получают с использованием электрической энергии как источника тепла, а с понятием «электропечь» связывают соответствующий агрегат для получения стали и сплавов.

Принятая классификация плавильных электрических печей (или просто электропечей) основана на главном признаке — способе превращения электрической энергии в тепловую. В соответствии с этим электропечи для плавки металлов можно разделить на несколько групп.

17.1.1. Печи сопротивления. В соответствии с известными законами физики при прохождении тока по проводнику в нем выделяется тепло (количество которого зависит от силы тока и электросопротивления). В качестве элемента сопротивления может использоваться сам металл (прямой нагрев) или другой материал (косвенный нагрев). Печи такого типа рассмотрены в гл. 22 (переплавные процессы: дуговой переплав, электрошлаковый переплав).

17.1.2. Дуговые сталеплавильные печи (ДСП). В данных печах преобразование электрической энергии в тепловую происходит в электрической дуге и выделяемое при этом тепло передается металлу либо с помощью излучения (косвенное действие, дуга горит между электродами), либо непосредственно за счет теплопроводности (прямой нагрев, дуга горит между электродом и металлом).

17.1.3. Индукционные сталеплавильные печи. Металл в таких печах нагревается токами, возбуждаемыми в нем переменным магнитным полем индуктора.

17.1.4. Плазменные печи. В плазменных печах источником тепла служит плазма, получаемая с помощью плазмотронов. Подовые плазменно-дуговые печи (ПДП) по конструкции схожи с обычной ДСП. В ПДП катодом дугового разряда постоянного тока служат катоды плазмотронов, анодом — обрабатываемый металл. Дуга в ПДП обдувается потоком инертного газа (обычно аргона).

Плазменные высокочастотные печи (ПВП) применяют обычно для выращивания монокристаллов и переработки чистых веществ.

17.1.5. Электронно-лучевые печи (установки). Преобразование электрической энергии в тепловую в данных установках происходит непосредственно в расплавленном металле как результат соударения с ним электронов, вылетающих из электронной пушки. Переплавляемый металл подается в печь в виде расходуемого электрода, слитка, порошка и т.д.; расплавленный металл стекает каплями либо в водоохлаждаемый кристаллизатор — изложницу, либо в тигель. Плавка, происходящая при высокой температуре и глубоком вакууме, используется для получения особо чистых тугоплавких металлов и сплавов, слитков из стали и сплавов для деталей особо ответственного назначения и т. п.

В гл. 22 рассмотрены методы переплава в электрошлаковых, дуговых, плазменных и электронно-лучевых печах. Это особая подотрасль металлургии, часто называемая «спецэлектрометаллургией». В агрегатах данного типа производится сравнительно небольшое количество металла специального назначения. Возможно, в будущем эти агрегаты, в частности плазменные установки, найдут более широкое применение; пока же основная масса электростали, производимой в мире, выплавляется в дуговых печах и под словом «электросталь» понимается именно сталь, выплавленная в дуговой сталеплавильной печи (ДСП)1. Некоторое количество стали и сплавов выплавляется в индукционных печах.

'В зарубежной технической литературе EAF (от англ. Electric-Arc-Furnace).

17.2. ДУГОВЫЕ СТАЛЕПЛАВИЛЬНЫЕ ПЕЧИ

Принято считать, что прототипом современных ДСП является изобретенная в 1899г. во Франции инженером П. Эру (P. Heroult) печь прямого действия с двумя электродами, подводимыми к металлической ванне. Ток между электродами замыкался через ванну, а дуга горела между каждым из электродов и ванной. Первые ДСП типа «печи Эру» были построены в Германии в 1905 г. (емкостью 500 и 1500кг), в США в 1906г. (емкостью 3 т). В России первая ДСП такого типа была установлена в 1910 г. на Обухове -ком заводе (емкостью 3,5 т).

На начальном этапе развития ДСП были однофазные. Дальнейшее их совершенствование показало преимущество печей трехфазных, питаемых переменным током.

Летом 1916г. по проекту инж. Беляева в 58 км от Москвы началось строительство специального электрометаллургического завода. Завод был пущен в 1917г. Ныне это известный завод «Электросталь» в одноименном городе, получившем свое название в 1938 г. Позже крупные электросталеплавильные цехи были построены на Златоустовском и Верх-Исетском заводах.

В конце 20-х годов в мире уже около 1 % всей выплавляемой стали производилось в дуговых печах.

Конструкции печей и технология выплавки стали в них со временем менялись. Условно в развитии электросталеплавильного производства можно выделить несколько этапов.

Первый этап — этап становления приходится на первые десятилетия XX в.; вначале небольшие (0,5; 1,5т) печи, поиски оптимальных конструктивных решений. Задача — строительство печей емкостью несколько тонн. Оптимальной оказалась конструкция, показанная на рис. 17.1.

Второй этап — 20—40-е годы — этап строительства большого числа

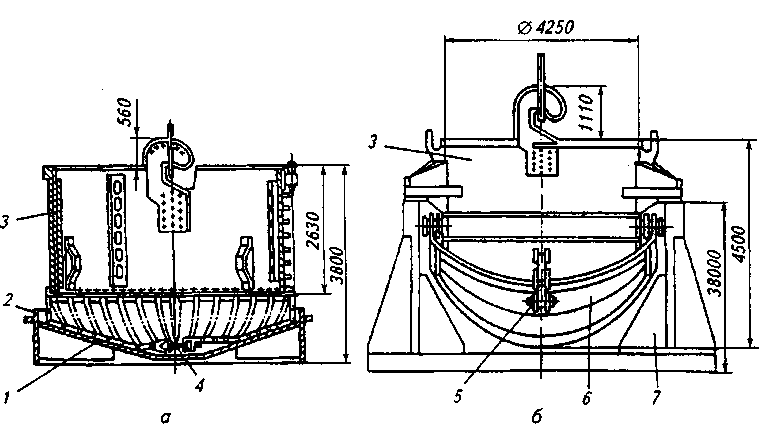

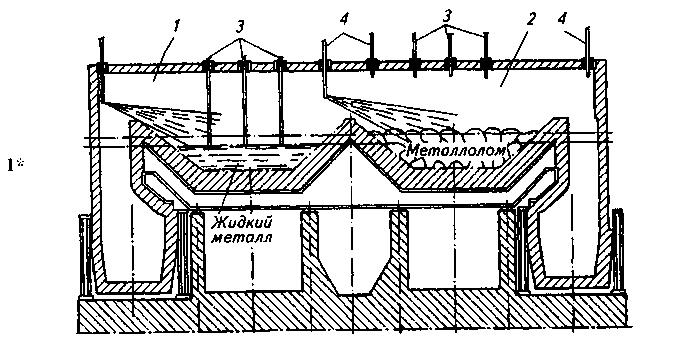

Рис. 17.1. Поперечный разрез ДСП:

1 — электроды; 2 — дуга; 3, 5—шлак; 4— свод; 6— окно; 7— выпуск стали; 8— на разливку

печей на машиностроительных и металлургических заводах, создание и освоение методов ведения плавки, ставших традиционными. Садка печей постепенно увеличилась до 30—50т. Технические вузы начали подготовку и выпуск инженеров-металлургов специально для работы в электросталеплавильном производстве. Появился и получил распространение термин «электропечной сортамент стали», относящийся к маркам высококачественных и высоколегированных сталей, которые желательно выплавлять именно в электропечах. Основное производство быстрорежущих, инструментальных, нержавеющих, трансформаторных, жаропрочных, подшипниковых сталей базировалось на использовании дуговых сталеплавильных печей (подшипниковые стали выплавляли также в кислых мартеновских печах).

В 1925-1926 гг. производство электропечей отечественной конструкции начато на харьковском заводе «Электросила», а затем на московском предприятии «Электрозавод». В 1935 г. производство электропечей было переведено из Москвы на уральский завод «Уралэлектромашина». На рис. 17.2 приведена типовая трехфазная ДСП тех лет. В 1940 г. были выпущены первые отечественные ДСП емкостью 30т.

В тот же период сформировались основные принципы ведения плавки в ДСП, позволявшие в самой печи к концу операции получать сталь нуж-

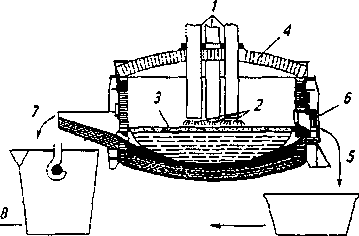

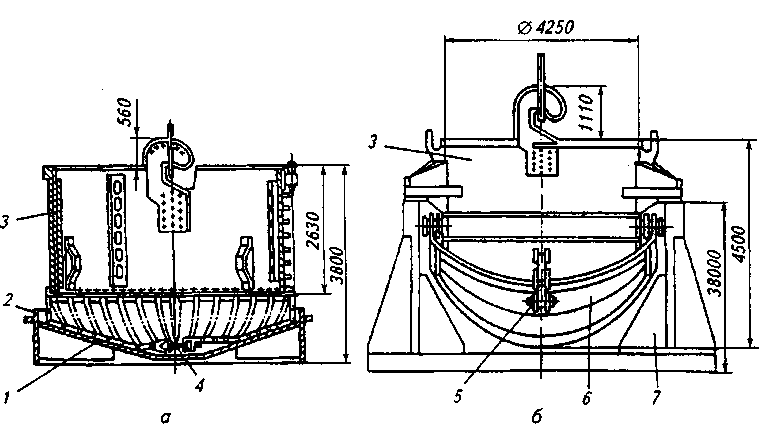

Рис. 17.2. Трехфазная ДСП:

/ — кожух; 2—съемный свод; 3— сводовое кольцо; 4— загрузочное окно; 5—сливной носок; 6— электрод; 7—электрододержатель; 9— стойки; 10— механизм подъема; 11— охладитель; 12— механизм наклона; 13— гибкий кабель; 14 — токоведущая шина или труба; 15 — верхнее крепление стоек

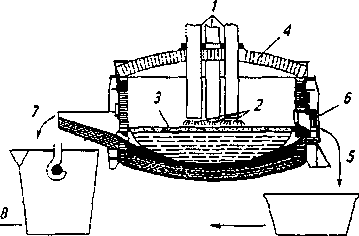

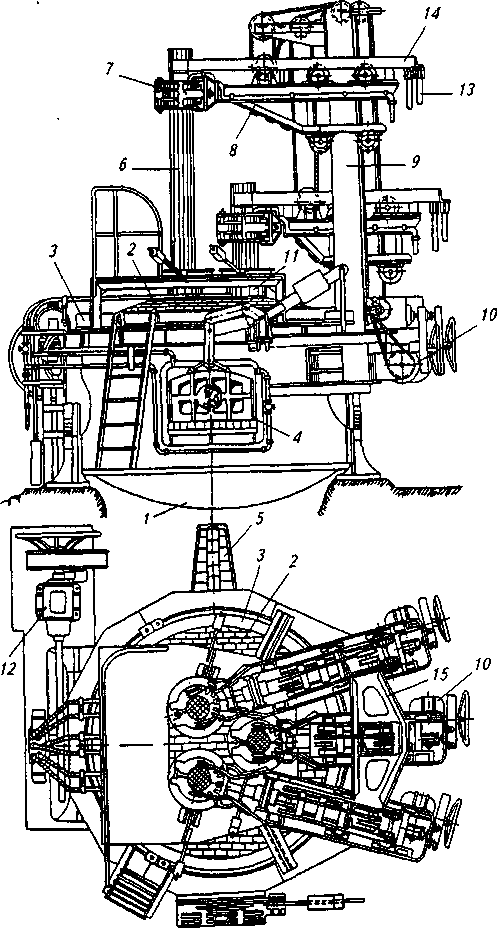

Рис. 17.3. Печь ДСП-200:

/ — фундамент; 2 — фундаментная балка; 3 — сливной желоб; 4— полупортал; 5—телескопическая стойка; 6— электрод; 7—свод; 8— корпус печи; 9— рабочее окно; 10 — люлька; // — привод механизма наклона

ного состава и нужного качества. В печах сравнительно небольшого объема можно было проводить так называемый «восстановительный период» — выдержку металла под раскисленным шлаком при наличии восстановительной (или нейтральной) атмосферы в рабочем пространстве печи.

Основные показатели работы ДСП этого периода:

Емкость печи, т

|

Расход энергии, Продолжи-кВт • ч/т стали тельность плавки, ч

|

10

|

725

|

5,5

|

30

|

600

|

6,25

|

Начало третьего этапа развития электросталеплавильного производства относится к 50-м годам. Этап характеризуется увеличением емкости печей, повышением мощности трансформаторов и применением кислорода для интенсификации работы печей. Изготовленные Новосибирским заводом электротермического оборудования 80-т ДСП вводятся в эксплуатацию на Новолипецком металлургическом комбинате, 100-т печи — на Челябинском металлургическом комбинате; вступают в строй электросталеплавильные цехи на Кузнецком, Череповецком, Оскольском комбинатах. В 1971 г. на заводе «Красный Октябрь» в Волгограде начинает работать 200-т ДСП (рис. 17.3). Дуговые печи емкостью более 100т строятся во всех про-мышленно развитых странах; емкость печей достигает 300 т и больше.

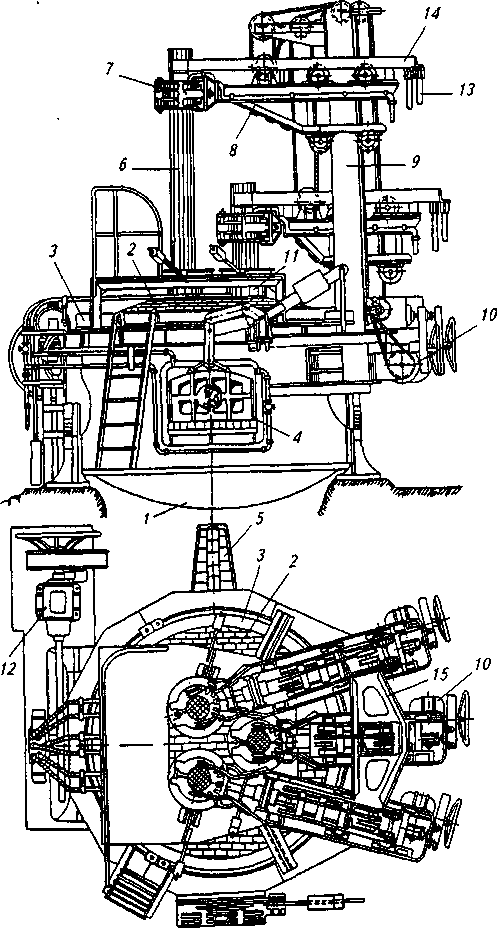

17.2.1. Конструкции крупных ДСП. Принципиальная модель конструкции крупных печей (рис. 17.4) на данном этапе мало отличается от конструкции 10—30-т печей. Совершенствуются методы загрузки шихты. Все крупные печи работают с загрузкой шихты сверху (рис. 17.5), разрабатываются различные схемы конструкций печей, обеспечивающие такую загрузку (рис. 17.6). В 60-е годы основные показатели работы 100-т ДСП (с применением кислорода) равны: производительность (электропечной сортамент) 150 тыс. т/год, продолжительность плавки 5,5ч (в том числе заправка и завалка 35 мин, расплавление 2 ч 20 мин, окисление и доводка 2 ч 35 мин); расход на 1 т стали: электроэнергии 525кВт-ч, кислорода 15м3, электродов 6 кг.

Крупные ДСП оборудуются мощными пылегазоотсасывающими устройствами, при работе которых имеет место подсос воздуха в рабочее пространство печи; атмосфера печи в таких условиях имеет окислительный характер. Создать восстановительную атмосферу в рабочем пространстве печи и получать низкое содержание оксидов железа в шлаке в этом случае трудно даже при интенсивной обработке раскислителями (большая глубина ванны, уменьшение величины удельной поверхности раздела шлак-металла, подсос воздуха и интенсивный газообмен в печи). Получение глубокораскисленного металла с низким содержанием серы также затруднено, всё это сопряжено с определенными трудностями производства высококачественных сталей электропечного сортамента.

В какой-то мере эти недостатки устраняются при интенсивном раскис-

Рис. 17.4. Общий вид ДСП емкостью 100т:

/ _ гидроцилиндры наклона печей; 2 — фундаментные балки; 3 — секторы люльки печи; 4 — прямоугольные балки люльки печи; 5 — стационарные опоры ванны печи; 6— кожух печи; 7— гидропривод подъема заслонки рабочего окна; 8— подвод воды к водоохлаждаемым панелям; 9— заслонка рабочего окна; 10— водоох-лаждаемый свод; // — полупортал; 12 — газокислородные горелки; 13 — электродержатели; 14— электроды; 15— пружинно-гидравлический зажим электродов; 16— токоведущие медные трубки; 17— трубчатые телескопические стойки; 18— гибкая часть токоподвода; /9-траверса шахты; 20-тумбы; 21 - несущая траверса- 22— стойки; 23— конический хвостовик; 24- каретка; 25- направляющие ролики; 26— платформа поворота свода; 27- центральная опора; 28- кольцевые рельсы; 29- многократная опорная система; .30 - кронштейн; 31 — гидроцилиндр поворота свода; 32 — гидроцилиндр перемещения каретки 24 вверх; 33 — привалочные плоскости каретки; 34— кронштейн траверсы; 35— стопор

|

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.