|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

16.8.4. Особенности хода плавки при скрап-рудном процессе. На заводе с полным металлургическим циклом чугун из доменного цеха в мартеновский подают в жидком состоянии. Количество подвозимого чугуна зависит от производительности доменного цеха и общего баланса металла по заводу.

Содержание углерода в металле при скрап-рудном процессе регулируют не посредством увеличения или уменьшения расхода чугуна (как при скрап-процессе), а введением в завалку большего или меньшего количества железной руды (или продувкой ванны кислородом). Расход железной руды может колебаться от 5 до 15 % от массы металлической шихты. Если при том же расходе чугуна расход руды в завалку увеличить, то содержание углерода по расплавлении металла в ванне уменьшится и наоборот.

Чтобы получить по расплавлении шлак нужной основности, в состав шихты при скрап-рудном процессе, так же как и при скрап-процессе, вводят известняк. Ход плавки при скрап-рудном процессе следующий.

После осмотра и ремонта пода на него заваливают железную руду и известняк, затем после некоторого прогрева—лом. После того как лом нагрелся, в печь заливают чугун. Жидкий чугун, проходя через слой лома, взаимодействует с железной рудой. Начинается интенсивное шлакообразование. Примеси чугуна энергично реагируют с оксидами железа руды:

2Fe203 + 3[Si] = 2(Si02) + 4FeX)

Fe2O3 + 3[Mn] = 3(MnO) + 2Fеж,

5Fe203 + 6[P] = 3(Р205) + 10Fеж,

Ре2О3 + 3[С] = ЗСОг + 2Fеж.

Шлак получается в очень большом количестве. Образующиеся в результате окисления углерода пузырьки СО вспенивают шлак, и он начинает вытекать, «сбегать» из печи. Шлак, который стекает из печи во время плавления после заливки жидкого чугуна, называют «сбегающим» первичным шлаком. Состав этого шлака характеризуется низкой основностью и высоким содержанием FeO и МпО (если в чугуне > 1 % Мп). Железистые шлаки и пониженная температура благоприятствуют дефосфорации. Фосфор в этих шлаках находится главным образом в виде (FeO)3 • Р2О5. Средний состав первичного (сбегающего) шлака следующий, %: SiO2 20— 35; СаО 12-20; А12О3 3-5; MgO 5-9; FeO 25-35; MnO 15-35; Fe2O3 3-5; P205 2-4.

Содержание СаО в этом шлаке невелико; поскольку известняк еще не успел достаточно прогреться, процесс его разложения и всплывания образующегося СаО в шлак только начался. Со сбегающим шлаком из печи удаляется значительное количество нежелательных оксидов: SiO2 и Р2О5. К сожалению, вместе со шлаком уходит также определенное количество оксидов железа и марганца. Поэтому в тех случаях, когда в шихте мало серы и фосфора, сбегающий шлак стараются задержать в печи и уменьшить тем самым потери металла.

Количество сбегающего шлака составляет 50—70 % от всего образующегося во время плавления шлака. Спуск шлака продолжается почти до полного расплавления шихты.

За период плавления полностью окисляется кремний, почти полностью марганец и большая часть углерода.

Описанный выше процесс завалки шихты, заливки чугуна и плавления протекает довольно медленно (около 70 % времени всей плавки); при этом расходуется значительное количество тепла топлива (до 80 % от общего расхода топлива на плавку). Для ускорения процесса плавления и окисления примесей вскоре после заливки чугуна ванну начинают продувать кислородом. Продувку ведут через водоохлаждаемые фурмы, опускаемые в отверстия в своде печи. Поскольку при продувке значительная часть примесей окисляется за счет вдуваемого кислорода, расход железной руды в завалку резко сокращают. При окислении железа и примесей за счет газообразного кислорода выделяется значительное количество тепла, металл энергично перемешивается, часть примесей окисляется за счет горячего кислорода воздуха, поступающего из регенераторов. Продолжительность плавления при таком методе работы сокращается в 2—3 раза; соответственно сокращается расход топлива. Расход кислорода на продувку ванны во время плавления достигает 30 м3/т стали.

Несмотря на то что при скрап-рудном процессе в печь загружают больше чугуна, а вместе с ним больше кремния, марганца, фосфора и других элементов, состав шлака после расплавления оказывается примерно таким же, как при скрап-процессе, так как значительное количество образующихся оксидов SiO2, MnO, Р2О5 выводится из печи со сбегающим шлаком еще до полного расплавления металла.

16.8.5. Проведение периода кипения. Поскольку составы металла и шлака после расплавления при скрап-процессе и скрап-рудном процессе практически не различаются, период кипения металла протекает также одинаково.

16.8.6. Технико-экономические показатели основного мартеновского процесса. Производительность печей определяется несколькими показателями: съемом стали с 1 м2 площади пода в сутки — т/(м2 • сут), часовой производительностью — т/ч и годовой производительностью — т/год. Съем стали и часовая производительность могут быть отнесены к календарному и номинальному времени (номинальное время равно календарному за вычетом времени на ремонт печи). Продолжительность горячих и холодных ремонтов обычно составляет 6—7 % (т. е. из 365 дней в году 340—343 сут печь работает и 25—22 сут в течение года находится на ремонте).

Например, если площадь пода 250-т печи составляет 75 м2, плавка длится 6 ч (четыре плавки в сутки) и за каждую плавку получают в среднем 245 т годных слитков, то для такой печи: съем стали

245 • 4/75 = 13,0 т/(м2 • сут);

часовая производительность

245/6 = 41,0 т/ч;

годовая производительность

245 • 4 • 340 = 330 тыс. т/год (при 340 рабочих сутках в году).

Себестоимость мартеновской стали в значительной мере определяется стоимостью шихтовых материалов. Расход шихтовых материалов (на 1 т годных слитков) зависит от вида разливки (сверху, сифоном или непрерывная), брака металла, количества скрапа, образования недолитых слитков (так называемые недоливки) и др. Расход металлошихты на 1 т годных слитков составляет 1050—1100кг для скрап-рудного процесса и 1100— 1200кг для скрап-процесса. Выход годного соответственно равен 91—95 и 89-91 % (при скрап-рудном процессе расходуется больше железной руды и часть железа руды восстанавливается и переходит в металл).

Большое значение для снижения себестоимости стали имеет повышение производительности труда, т. е. увеличение количества выплавленной стали на одного рабочего. Выплавка стали на одного рабочего мартеновского цеха колеблется в широких пределах. В современных крупных мартеновских цехах, работающих скрап-рудным процессом, на одного рабочего приходится 2000—6000 т стали в год.

Из себестоимости стали вычитается стоимость пара, полученного на котлах-утилизаторах. Этот пар продается другим потребителям. При переработке фосфористой шихты себестоимость снижается за счет продажи фосфористого шлака. Себестоимость легированной стали возрастает вследствие повышения расходов на ферросплавы и легирующие добавки.

16.9. КИСЛЫЙ МАРТЕНОВСКИЙ ПРОЦЕСС

В первых мартеновских печах, построенных в 1854-1855 гг. П.Мартеном, подина была кислой, ее изготавливали из кварцевого песка. Мартеновский процесс существовал именно как кислый процесс вплоть до 1878 г., когда успехи применения основной футеровки в томасовском конвертере оказали существенное влияние на дальнейшее развитие мартеновского производства и стал развиваться основной процесс.

В случае кислого процесса шлак также кислый и, следовательно, ни серу, ни фосфор удалить из металла в кислой печи невозможно. Поэтому к шихте и топливу, предназначенным для кислой мартеновской печи, предъявляются особые жесткие требования.

В отличие от основного мартеновского процесса, когда в печь заваливают значительное количество известняка или извести, а при скрап-рудном процессе также и железную руду, в кислом процессе источников для образования шлака меньше. Металл может оказаться покрытым недостаточным слоем шлака; в результате возможны его интенсивное окисление и насыщение газами. Для предотвращения этого на подину до завалки шахты загружают конечный кислый шлак (от предыдущих плавок), шамотный бой и кварцевый песок — всего в количестве 2—4 % от массы металла. Образующиеся во время плавления основные оксиды железа и марганца вступают во взаимодействие с кремнеземом, образующимся в результате окисления кремния шихты. В результате получаются сравнительно легкоплавкие силикаты железа и марганца. Однако того количества SiO2, которое образуется при окислении кремния шихты, для ошлакования FeO и МпО обычно недостаточно. Недостающее количество кремнезема переходит в шлак из футеровки пода, например:

2(FeO) + Si02. пода = (FeO)2 • SiO2;

2(MnO) + SiO2 пода = (МпО)2 • SiO2.

Если в завалку вводят шамот или песок, то количество футеровки, перешедшей в шлак, уменьшается. Кислая футеровка печи регулирует, таким образом, состав шлака после расплавления. Практически, несмотря на существенные различия в составе шихты и типе процесса, во всех случаях состав кислого мартеновского шлака после расплавления примерно одинаков, %: FeO 15-20, МпО 20—30, SiO2 42—47, изменяется лишь количество шлака. Суммарное содержание (FeO) + (MnO) в кислом шлаке после расплавления составляет 45-50 %.

Находясь в соприкосновении с кислой футеровкой пода, шлак кислого мартеновского процесса непрерывно обогащается кремнеземом. Содержание SiO2 в шлаке к концу плавки достигает 55—60 %. Из рассмотрения диаграммы состояния FeO-MnO-SiO2 следует, что для расплавления шлака, содержащего более 55 % SiO2, требуется температура, значительно превышающая температуру ванны (1600 °С), поэтому к концу плавки кислый шлак становится гетерогенным. (Избыточное по отношению к концентрации насыщения количество кремнезема находится в шлаке во взвешенном состоянии.)

Таким образом, в отличие от основного процесса, где активность SiO2 в шлаке ничтожна мала, ванна кислого мартеновского процесса насыщена кремнеземом. Это обстоятельство создает благоприятные условия для восстановления кремния из кремнезема шлака и пода.

В кислой печи непрерывно идут два процесса:

1) окисление кремния оксидами железа шлака, в результате чего содержание кремния в металле уменьшается;

2) восстановление кремния из шлака и из пода, в результате чего содержание кремния в металле повышается.

Содержание кремния в ванне определяется соотношением скоростей этих двух процессов. Скорость восстановления кремния из пода примерно постоянна, скорость же окисления в значительной степени зависит от состава шлака и его жидкотекучести. Интенсифицировать процессы окисления примесей в кислой печи можно путем введения железной руды, марганцевой руды, извести или мелкораздробленного известняка, а также продувкой ванны кислородом. Например, при введении в печь извести (или известняка) образуются более прочные, чем силикаты железа, силикаты кальция

(FeO)2 • SiO2 + 2CaO = (СаО)2 • SiO2 + 2(FeO),

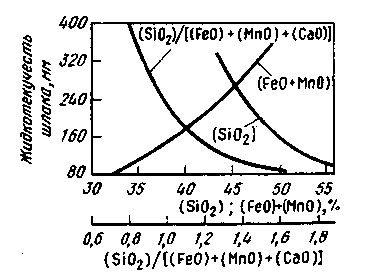

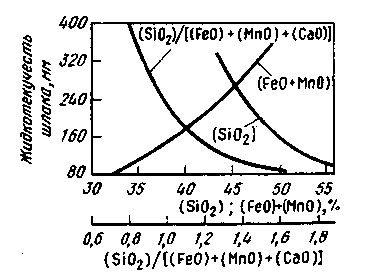

в результате чего активность оксидов железа в шлаке возрастает. Влияние состава шлака на его жидкотекучесть показано на рис. 16.11. Изменения скорости протекания реакции окисления можно добиться, изменяя также характер атмосферы печи. При уменьшении коэффициента расхода воздуха уменьшаются парциальные давления окис-

Рис. 16.11. Влияние состава кислого шлака на его жидкотекучесть

лительных составляющих газовой фазы (О2, НаО, СО2) и скорость перехода кислорода в металл снижается.

Если после расплавления в печь не вводят никаких добавок, то по мере повышения температуры металла шлак постепенно насыщается кремнеземом (как в результате окисления восстанавливающегося из подины кремния, так и вследствие простого разъедания подины). Шлак становится все более вязким; скорость перехода кислорода из атмосферы печи через шлак в металл уменьшается. В результате через некоторое время после расплавления скорость восстановления кремния оказывается выше скорости его окисления и концентрация кремния в металле растет. Такой метод ведения плавки называется пассивным, а процесс — кремневосста-новительным. Если по ходу плавки вводят руду, известь или известняк, в результате чего повышается жидкоподвижность шлака, растет его окислительная способность и металл интенсивно кипит, то содержание кремния выше определенных пределов (0,10— 0,12%) не возрастает. Такой метод ведения плавки называется активным, а процесс — с ограничением восстановления кремния.

Кремневосстановительный процесс начинается так же, как и активный, — присадкой руды и кипением ванны. После того как металл нагрелся, а шлак начал заметно густеть, обогащаясь кремнеземом, ход кремне-восстановительного процесса уже отличается от хода активного процесса. Присадок руды или извести больше не делают, окислительную роль факела сводят к минимуму; в металле заметно возрастает содержание кремния (в результате его восстановления из пода и из шлака); кипение металла практически прекращается. Если в это время взять из печи пробу металла, то она застынет совершенно спокойно, т. е. металл в печи раскислен. Этот период мертвого состояния ванны, когда кипение практически прекратилось (скорость окисления углерода всего

0,05 % С/ч) и идет постепенное восстановление кремния, называется периодом стабилизации. Во время этого периода кремний восстанавливается до пределов, установленных для стали данной марки (иногда до 0,60 % Si) с тем, чтобы избежать введения раскислителей, в частности ферросилиция. Продолжительность периода стабилизации 1-2 ч.

16.9.1. Качество металла, выплавленного в кислых печах. Кислая сталь содержит меньше газов, чем сталь тех же марок, выплавленная в основных мартеновских печах, дуговых печах или конвертерах. Этому способствуют: а) чистота шихты; б) небольшое количество вводимых в печь шлакообразующих; в) насыщенные кремнеземом вязкие шлаки, обладающие очень малой газопроницаемостью; г) более низкое содержание кислорода по ходу плавки в кислой печи по сравнению с основной, так как помимо раскисляющего действия кремния протекает процесс взаимодействия FeO, растворенной в металле, с SiO2 шлака и футеровки; д) уменьшение количе-

ства раскисляющих и легирующих добавок, вводимых в печь или в ковш, которые вносят с собой соответственно меньшее количество газов (в частности, водорода и азота) и нежелательных примесей. В некоторых случаях металл получается настолько раскисленным, что раскислители не вводят вообще (кремне-восстановительный процесс). Расход легирующих добавок (феррохрома, феррованадия и др.^при кислом процессе также ниже, чем в основном. Это обусловлено тем, что концентрация кислорода в металле и активность оксидов железа в шлаке низкие, а следовательно, и угар легирующих добавок невысок.

В обычной кислой мартеновской стали содержится всего 0,006-0,10% [О], 0,0010-0,0015% [N] и 2-4см3/100г [Н].

Низкое содержание серы в шихте и топливе дает возможность получать в кислых печах сталь с небольшим содержанием серы и соответственно сульфидных включений. Высокое качество шихтовых материалов, самораскисление металла под воздействием кислой футеровки и углерода, растворенного в металле, и малая газопроницаемость шлака — все это, вместе взятое, обеспечивает получение металла с ничтожным количеством газов и неметаллических включений.

Особенностью включений в кислой стали является округлая форма, сохраняющаяся после прокатки, в то время как включения основной стали часто представляют собой вытянутые пластинки или цепочки; длинная ось включений в этом случае совпадает с направлением вытяжки металла при обработке давлением, поэтому свойства основного металла в поперечных образцах значительно ниже, чем в продольных. В отличие от основной стали, механические свойства кислой стали в продольном и поперечном направлениях относительно направления прокатки или ковки примерно одинаковы. В результате отличительной чертой кислой стали является меньшая, чем у основной стали, анизотропия1 механических свойств, особенно ударной вязкости и упругости. Кроме того, механические свойства кислой стали, как правило, стабильнее, ровнее (от плавки к плавке), чем основной стали той же марки. Поэтому для изготовления изделий, которые при эксплуатации испытывают нагрузки в поперечном (относительно оси обработки давлением) направлении, предпочитали использовать кислую сталь.

'От греч. anisos — неравный + tropos — свойство. Неодинаковые физические свойства тела в разных направлениях.

Кислая мартеновская сталь идет на изготовление коленчатых валов различных двигателей, роторов крупных турбин электростанций, шариковых и роликовых подшипников большого диаметра, артиллерийских орудий и других изделий ответственного назначения. Стабильность технологии и незначительное содержание вредных примесей в кислой стали дают возможность получить крупные

слитки для подковок (200 т и более) с минимальным развитием неоднородности состава и свойств по высоте и поперечному сечению.

Несмотря на исключительно высокие качества кислой мартеновской стали, область ее применения постепенно сужается, так как, во-первых, непрерывно улучшается качество основной мартеновской стали, конвертерной стали и электростали и, во-вторых, стоимость кислой мартеновской стали значительно (в 1,5—2,0 раза) выше, чем основной. В настоящее время кислая мартеновская сталь идет лишь на изготовление особо ответственных изделий, а также изделий, стоимость обработки которых в дальнейшем (после выплавки и разливки) настолько велика, что во много раз превышает стоимость слитка.

Это относится, в частности, к агрегатам высокой единичной мощности, используемым в химической, газонефтедобывающей, атомной промышленности.

|

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.