|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

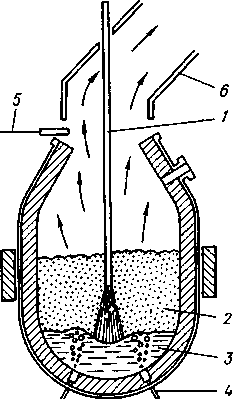

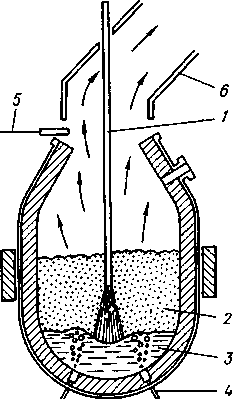

Рис. 15.20. Схема устройства фурмы для донной продувки кислородом в конвертере:

1 — природный газ (или

другая защитная среда);

2— кислород

Благодаря охлаждению околофурменной зоны предотвращается быстрое разрушение фурм и частей днища, прилегающих к фурмам. Обычно расход природного газа, состоящего в основном из метана, составляет 6—7 % от расхода кислорода; расход пропана составляет 3,5 %. Углерод и водород, образующиеся при разложении углеводородов, частично сгорают, частично растворяются в металле. Покидающие ванну Н2 и СО уносят часть тепла. Анализ теплового баланса показал, что приход тепла от частичного сгорания в области фурм углерода и водорода меньше, чем расход тепла на нагрев и разложение углеводородов и на увеличение потерь тепла с отходящими газами. В связи с этим при донной продувке перерабатывается несколько меньшее (на 2-3 %) количество охладителей (лома или железной руды), чем при верхней. При определении давления кислорода перед фурмами и размера внутренней трубы в предварительных расчетах и при моделировании учитываются два случая: 1)при очень высокой турбулентности потока смешение кислорода с защитным газом происходит на выходе из фурмы и стойкость фурм оказывается низкой; 2) при определенных расходах кислорода и газа возможен канальный характер движения потоков через металлическую ванну, при этом ухудшаются условия перемешивания и степень усвоения кислорода (непрореагировавший кислород уходит через ванну в газовую фазу).

При использовании донных фурм в случае необходимости можно продувать ванну снизу не только кислородом, но и инертным газом (или азотом). При продувке через дно по сравнению с продувкой сверху несколько изменяется ход реакций окисления углерода, марганца и фосфора, а также окисленность ванны, наблюдается иной характер пылеобразования, резко возрастает интенсивность перемешивания, увеличивается поверхность контакта газ—металл (по сравнению с верхней продувкой в 10-20 раз). Дополнительную поверхность образуют также частицы извести, вдуваемые в металл струей кислорода. Все это существенно улучшает условия образования и выделения СО, в результате возрастает скорость обезуглероживания. Поскольку помимо кислорода в ванну поступают углеводороды, образующие Н2, Н2О и СО2, пронизывающие ванну пузыри характеризуются меньшим парциальным давлением СО. Уменьшение рсоодновременно с улучшением условий зарождения пузырей СО позволяет без существенного переокисления ванны получать в конце операции металл, содержащий <0,05 % С.

Примерно так же, как и при верхней продувке, при высоких концентрациях углерода интенсивность обезуглероживания определяется скоростью подвода окислителя. В этих условиях ванна поглощает практически 100 % вдуваемого кислорода. При низких концентрациях углерода интенсивность его диффузии к месту реакции становится меньше интенсивности процесса окисления железа и оксиды железа, не успевшие прореагировать с углеродом, переходят в шлак. Избежать этого можно следующими способами: 1) понизить интенсивность подачи кислорода; 2)рассредоточить подачу дутья (очень много фурм малого сечения каждая); 3) разбавить кислород инертным газом. Первые два способа практически трудно осуществимы, третий используется на практике. Кислород разбавляется аргоном или азотом.

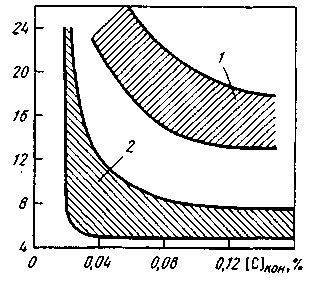

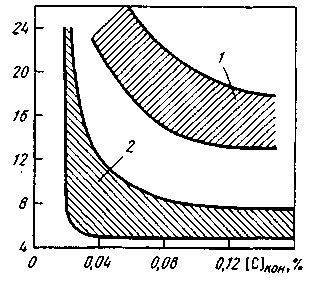

Благоприятные условия протекания реакций обезуглероживания [О] + [С] = C0r, (FeO) + [С] = СОГ + Fеж обеспечивают по ходу плавки при донной продувке меньшую окисленность металла и шлака. Если при

202

верхней подаче кислорода концентрация FeO в шлаке по ходу всей плавки составляет не менее 15-20 %, возрастая еще более в конце операции, то при продувке через дно содержание FeO в шлаке не превышает 5-7 % (рис. 15.21) и только при низких концентрациях углерода возрастает до 15-25%.

Разбавление газовой фазы продуктами разложения и окисления составляющих, подаваемых для защиты фурм (т. е. снижение рсо), а также очень благоприятные условия для выделения СО приводят к тому, что окисленность металла при донной продувке ниже, чем при продувке сверху.

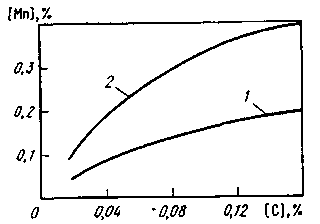

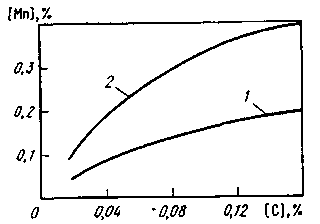

При донной продувке изменяются условия окисления марганца. Константа равновесия реакции (FeO) + Mn = (МпО) + FeжК= a(MnО)/[Мп] • a(Fe0), т.е. [Mn] = (l/K) ∙ (a(Mn0)/ a(FeO)). Поскольку окисленность шлака при донной продувке заметно ниже, чем при верхней, содержание марганца по ходу плавки выше. При содержании в чугуне 0,5-0,8 % Мп в стали по ходу продувки содержание марганца колеблется в пределах 0,25-0,50 %,опускаясь до значений <0,20 % лишь при очень низких концентрациях углерода (рис. 15.22).

Из формулы для константы равновесия реакции дефосфорации

К= а(СаО)4 -Р205 / а2[p] ∙ а4 (СаО) ∙ а(FeO) следует, что успешное удаление фосфора (FeO),%

Рис. 15.21. Окисленность шлака при верхней (7) и донной (2) продувке (вместе с кислородом снизу подается порошкообразная известь)

Рис. 15.22. Изменение содержания марганца

по ходу продувки в конвертере в зависимости

от содержания углерода:

/ — продувка сверху; 2—продувка снизу кислородом и порошкообразной известью

обеспечивается при получении шлака с высокой активностью (FeO) и (СаО). Поскольку на протяжении почти всей операции при подаче кислорода снизу шлаки имеют невысокую окисленность, условия для удаления фосфора в эти периоды плавки неблагоприятны и лишь в конце продувки в момент, когда при низких содержаниях углерода окисленность шлака резко возрастает, условия для дефосфорации становятся благоприятными и фосфор начинает интенсивно переходить в шлак. Получить средне- и высокоуглеродистую сталь с низким содержанием фосфора при работе с использованием кусковой извести трудно. Приходится продувать металл до низких содержаний углерода (т. е. добиваться получения в конце плавки окислительного шлака) и затем науглероживать металл в ковше.

Получение низких концентраций фосфора в металле при переделе высокофосфористых чугунов возможно лишь при условии скачивания шлака. При вдувании в конвертер смеси кислорода с тонкоизмельченной известью уже на первых минутах плавки формируется активный основной шлак, в который удаляется фосфор при интенсивном перемешивании до содержания 0,02-0,03 % Р (при переделе чугуна, содержащего <0,2 % Р). Однако в случае передела чугуна, содержащего >0,2 % Р, получить сталь с низким содержанием фосфора без скачивдния шлака невозможно даже при продувке ванны известково-кислородной смесью. При донной продувке благодаря существенному повышению поверхности контакта газ—металл возрастает количество серы, удаляемой в процессе продувки в газовую фазу. Если при верхней продувке в газовую фазу в виде SO2 удаляется

10% от общей удаленной серы, то при продувке через дно эта доля возрастает вдвое, причем оказывается, что чем выше интенсивность продувки, тем она выше. Более устойчивые и хорошие результаты десульфурации обеспечиваются при быстром формировании активного основного шлака в случае вдувания извести в тонкоизмельченном виде вместе с кислородом.

Условия, определяющие содержание газов в стали при продувке снизу, существенно отличаются от условий, соответствующих в верхней продувке. Наиболее важные отличия следующие: 1) температура в реакционной зоне при донной продувке благодаря охлаждающему действию слоя защитных газов и вдуваемой извести ниже, чем в реакционной зоне при верхней продувке; 2) при продувке сверху некоторое количество атмосферного воздуха обычно эжектируется кислородной струей в полость конвертера. В результате в составе газовой фазы в конвертере содержится некоторое количество воздуха, который является источником поступления азота в металл. Чем выше давление кислорода, тем больше «воронка» в том месте, где струя кислорода входит в металл, тем на большую глубину проникает газометаллическая эмульсия и тем больше ее путь (и продолжительность контакта с металлом) вначале вниз, а потом вверх.

При донной продувке чем выше давление кислорода, тем меньше продолжительность контакта дутья с металлом; подсос атмосферного воздуха в полость конвертера при продувке снизу практически отсутствует. Вследствие снижения температуры реакционной зоны, а также в результате уменьшения подсоса атмосферного воздуха при дутье снизу содержание азота в стали ниже, чем при продувке сверху. Обычно содержание азота в конце операции при донной продувке составляет 0,001-0,003 %. Некоторое колебания его содержания объясняются применяемыми методами охлаждения ванны и чистотой кислорода.

Большее значение для получения чистой по азоту стали имеют чистота кислорода и содержание азота в природном газе. При использовании кислорода чистотой -99,8 % и чистого от азота метана можно получить в конвертере в конце продувки сталь, содержащую <0,001 % [N]. Содержание водорода в металле определяется интенсивностью двух одновременно протекающих процессов: растворения газов и удаления их с пузырями СО. Образующийся при разложении углеводородов, подаваемых для защиты фурм, водород частично окисляется кислородом дутья с образованием паров Н2О. При прохождении Н2О через слой металла возможно наводороживание металла:

Н20Г → 2[Н] + [0],

К=[Н]2-[0] /рН20,

т. е.

[Н]2=Kp H2O/[0],

[H] =  H2O/[O] H2O/[O]

Таким образом, в те периоды плавки, когда окисленность металла мала, в зоне контакта пузырей с высоким парциальным давлением /зН2о возможен интенсивный переход водорода в металл. Кроме того, возможен и непосредственный контакт водорода с металлом, т.е. Н2(г) → 2[Н], а в зоне разложения углеводородов Натом → [Н]. Одновременно идут процессы удаления водорода вследствие дегазирующего воздействия пузырей СО. В тех случаях, когда плавка заканчивается при очень низких содержаниях углерода (например, при переработке высокофосфористых чугунов), содержание СО в отходящих газах становится в конце продувки очень малым, соответственно повышается парциальное давление водородсодержащих компонентов (Н2О и Н2). Содержание водорода в отходящих газах в этот момент может составлять 20—30 %. Соответственно в этом случае содержание водорода в металле заметно возрастает, и если не принять необходимых мер, то повышенное содержание водорода может ухудшить качество стали.

Для снижения содержания водорода обычно осуществляют кратковременную продувку ванны перед выпуском металла инертным газом. Эту операцию используют также и для уменьшения окисленности ванны. Кратковременная (

1 мин) продувка ванны аргоном обеспечивает достаточное снижение концентрации водорода в металле. Во многих случаях для кратковременной продувки ванны в конце плавки используют более дешевый азот. Переход азота в металл при такой продувке за столь короткий промежуток времени практически незаметен, особенно в случае продувки низкоуглеродистого металла.

Накопленный опыт эксплуатации конвертеров с донной продувкой позволяет отметить следующие особенности этой технологии:

1. Рассредоточенная подача кислорода и хорошее перемешивание ванны дают возможность проводить продувку очень интенсивно. Продолжительность собственно продувки при использовании для охлаждения железной руды и-извести составляет обычно 7—8 мин, а при использовании металлического лома и руды— 10—12 мин. Поскольку плавка в конвертере с донной продувкой идет быстрее, соответственно производительность конвертера может быть увеличена (по расчетам, на > 5 %); вместе с тем высокая производительность может быть достигнута лишь при высокой стойкости днищ (при равной стойкости футеровки). При низкой стойкости днищ неизбежны существенные затраты времени на их ремонт и замену.

2. Выход жидкой стали при донной продувке несколько выше, чем при продувке сверху (в результате уменьшения выноса плавильной пыли и снижения содержания железа в шлаке), в случае правильно организованной технологии.

3. Существенно различие тепловых балансов плавок с продувкой снизу и сверху. При продувке сверху определенное количество тепла теряется с водой, которой охлаждается фурма. Вместе с тем в отходящих газах в конвертере с верхней продувкой много СО2, т. е. заметное количество СО догорает непосредственно в полости конвертера, увеличивая приход тепла. При продувке сверху большее, чем при продувке снизу, количество тепла поступает от окисления железа. При продувке снизу меньше продолжительность продувки, меньше удельный объем конвертера, соответственно ниже холостые потери тепла (т. е. потери тепла на поддержание футеровки в рабочем нагретом состоянии). Вместе с тем при донной продувке больше тепла теряется с отходящими газами, увеличиваются потери тепла, связанные с нагревом и разложением углеводородов защитного газа. В целом оказывается, что потери тепла при донной продувке несколько выше, чем при верхней, поэтому количество лома, которое можно переработать в конвертере донной продувкой, несколько меньше, чем в конвертере с верхней продувкой.

4. В связи с более интенсивной продувкой, а также с вводом смеси кислорода с углеводородами при продувке снизу объем отходящих газов в единицу времени примерно на 20 % больше, чем при верхней продувке; в отходящих газах при донной продувке содержится примерно в 5 раз меньше плавильной пыли; средний размер частиц этой пыли существенно меньше (из ванны с пузырями газа уходят мельчайшие частички, которые «витают» в пузырях). Существенным отличием состава отходящих газов из конвертера является высокое содержание в них СО и Н2. При таком составе газов предъявляются очень высокие требования к работе улавливающих установок, прежде всего с точки зрения охраны труда и техники безопасности.

5. Особенности ведения плавки при донной продувке и характер состава отходящих газов требуют очень тщательного уплотнения между кожухом горловины конвертера и нижней частью устройства для отсоса и улавливания газов. При такой работе затрудняется организация контроля за ходом операции во время продувки обычными методами (отбор проб металла, замер температуры).

6. При переходе на донную продувку изменяются требования к конструкции конвертера и к зданию. Отношение массы садки к объему конвертера может быть увеличено, т. е. в конвертере того же объема можно продувать большую порцию металла. Отношение высоты к диаметру конвертера может быть уменьшено. Изменяются условия проектирования здания: отпадает необходимость в размещении поднимающейся продувочной фурмы и механизмов для ее подъема; при вдувании флюсов в порошкообразном виде снизу вместе с кислородом отпадает необходимость размещения вверху цеха транспорта для подачи к конвертерам добавочных материалов. Все это позволяет уменьшить

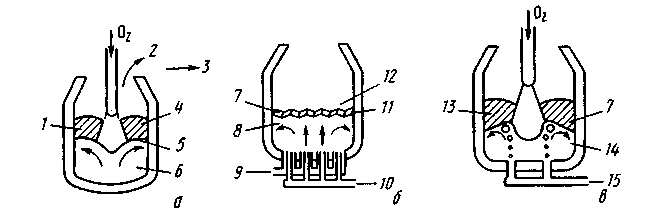

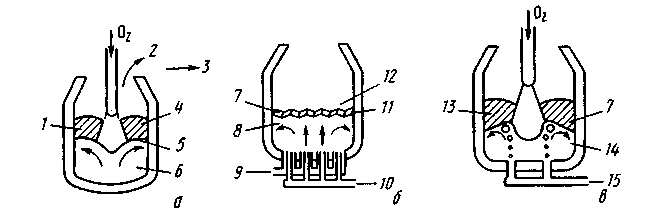

Рис. 15.23. Сравнительная оценка работы конвертеров с верхtплней, донной и комбинированной

продувкой:

о —продувка сверху; б —донная продувка; в — комбинированная продувка; 1 — хороший контроль шлака; 2 — выбросы; 3 — неоднородный состав ванны; 4 — высокая температура шлака; 5—слабое развитие реакций шлак-металл; б—недостаточное перемешивание ванны; 7—ускорение реакций шлак-металл; 8 — хорошее перемешивание ванны; 9— введение углеводородов; 10— введение смеси О2 + порошок СаО; 11 — низкая температура шлака; 12 — затрудненный контроль шлака; 13 — относительно невысокая температура шлака; 14 — дополнительное перемешивание ванны; 15— введение инертного и охлаждающего газа, а также

порошка СаО

высоту цеха. Однако при этом необходимы новые решения по конструированию пылеулавливающих устройств, так как они лимитируют высоту цеха в целом. При донной продувке требуются соответствующие конструктивные решения по организации размола и подачи к конвертерам порошкообразных флюсов, подачи природного газа или мазута для охлаждения фурм, подачи инертного газа и т. д. и т. п. Как видно из рис. 15.23, недостатки, присущие конвертерам с верхней продувкой и донной продувкой, исчезают при использовании комбинированной (верхней и донной одновременно) продувки.

15.5. КОНВЕРТЕРНЫЙ ПРОЦЕСС С КОМБИНИРОВАННОЙ ПРОДУВКОЙ

Технология с комбинированной продувкой начала широко распространяться в 1977—1978 гг., т. е. примерно через десять лет после начала распространения процессов с донным дутьем. При создании технологии комбинированного дутья стремились сохранить преимущества как верхней продувки (возможность регулирования процесса шлакообразования путем изменения режима продувки, быстрое формирование известково-железистого шлака;

дожигание некоторой части выделяющегося из ванны СО до СО2, что несколько увеличивает приход тепла), так и продувки снизу (интенсивное перемешивание ванны и ускорение процесса; уменьшение окисленности ванны; уменьшение количества выбросов и угара; возможность глубокого обезуглероживания металла без чрезмерного его окисления; возможность продувки ванны инертным газом).

Во всех вариантах процессов комбинированной продувки сверху через фурму подают кислород. Что касается продувки снизу, то опробованы и внедрены следующие методы донного дутья:

1) введение аргона или азота через пористые огнеупорные блоки-вставки;

2) вдувание аргона или азота через пористое днище конвертера;

3) введение аргона или азота через одиночные фурмы;

4) вдувание кислорода в рубашке защитного газа — углеводорода (метана, пропана и т. п.) или СО;

5) введение в рубашке защитного газа смесей кислорода и азота или кислорода и аргона;

6) вдувание в струе кислорода порошкообразной извести.

В случае вдувания газов через пористые огнеупорные блоки-вставки подача газов может начинаться и прекращаться в любой момент плавки (металл не затекает в тончайшие поры и не закупоривает их), тогда как через обычные донные фурмы (со сравнительно большим диаметром сопел) газы должны подаваться в течение всего периода плавки, иначе фурмы будут залиты металлом.

В технической литературе используются многочисленные названия используемых в разных странах технологий комбинированных процессов. Чаще всего встречаются обозначения LD-OB (LD + Oxygen-Bottom-Blowing), LD-AB (LD + Argon- Bottom -Blowing), LD-CB (LD + Counter-Blowing), BAP (Bath-Agitation-Process), STB (Sumitomo-Teem-Bubbling), OTB (Oxygen-Top-and-Bottom), LBE или LEB (Lance-Equilibrium-Bubbling).

Наибольшее распространение получила технология LBE (название дано французским и бельгийским институтами черной металлургии, опробовавшими этот процесс в 1977 г.). Процесс предусматривает подачу через днище конвертера небольших, <0,25 м3/(мин • т), количеств газа (аргона или азота). Кислород сверху подают через одно- или двухъярусную (для дожигания СО) фурму. Газы снизу подают через пористые блоки (вставки). Подачу газов снизу начинают за несколько минут до окончания продувки кислородом сверху и продолжают в течение нескольких минут после ее окончания. Способ комбинированной продувки кислородом сверху и небольшим количеством инертного газа снизу оказался наиболее простым и эффективным способом; он получил наибольшее распространение (см. рис. 15.23). Такая технология обладает рядом технологических преимуществ, в частности, она обеспечивает:

1. Перемешивание ванны и выравнивание ее состава.

2. Приближение к равновесию мeжду металлом и шлаком.

3. Снижение содержания оксидов железа в шлаке в результате взаимодействия (при перемешивании) оксидов железа шлака с углеродом металла; технология позволяет 'заканчивать продувку металла кислородом в момент, когда содержание углерода выше заданного; можно продувать ванну инертным газом и в результате реакции (FeO) + [С] = СОГ + Fe снижать содержание углерода до требуемого.

4. Повышение выхода годного в результате снижения количества железа в шлаке.

5. Уменьшение окисленности металла, достигаемое в процессе продувки ванны инертным газом в результате реакции [С] + [О] = СОГ; пузыри инертного газа, проходя через ванну металла, облегчают протекание этой реакции; при низких концентрациях углерода в ванне окисленность металла зависит от окисленности шлака; снижение при донной продувке окисленности шлака вызывает уменьшение окисленности металла; совместное влияние всех этих процессов приводит к тому, что произведение [С] • [О] при продувке снизу инертным газом существенно снижается.

6. Снижение угара марганца и повышение его концентрации в ванне (по мере снижения окисленности шлака).

7. Уменьшение угара ферросплавов при раскислении и легировании в результате взаимодействия с менее окисленной ванной.

8. Снижение расхода кислорода, поскольку уменьшается количество кислорода, которое расходуется на окисление железа.

9. Уменьшение содержания газов (прежде всего водорода) в металле в результате дегазирующего действия пузырей инертного газа.

10. Снижение содержания неметаллических включений вследствие флотационного действия пузырей газа.

11. Улучшение усвоения загружаемой в конвертер извести вследствие лучшего шлакообразования при повышении интенсивности перемешивания, а также снижение расхода флюсов, например плавикового шпата.

Комбинированная продувка кроме технологических обеспечивает ряд организационных и экономических преимуществ. Например, для процессов типа LBE характерны следующие показатели (рис. 15.24):

1. Возрастает выход годного на 1,0—1,5% в результате снижения содержания железа в шлаке, устранения выбросов, уменьшения количества плавильной пыли.

2. Благодаря снижению опасности выбросов и периодического резкого вспенивания ванны появляется возможность уменьшить высоту конвертера (или увеличить массу металла); в результате удельный объем конвертера снижается до 0,6 м3/т стали, уменьшается масса футеровки на 1 т емкости, снижаются потери тепла и возрастает производительность (в случае увеличения массы плавки).

3. Благоприятные условия перемешивания и обезуглероживания при продувке через дно позволяют увеличить расстояние между верхней фурмой и зеркалом металла (практически на 0,5 м), что, в свою очередь, обеспечивает: а) уменьшение разбрызгивания от удара струи кислорода о поверх-

|

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.