|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

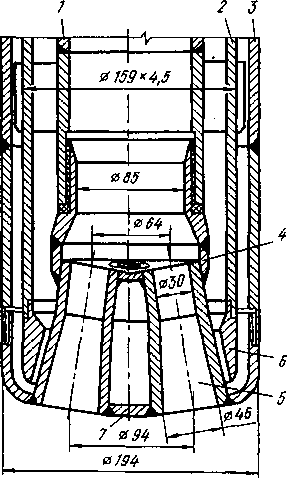

Рис. 15.12. Схема состояния конвертерной ванны при подаче кислорода сверху

освобождающееся место, двигаясь в тылу газовых объемов. Это создает потоки металла в реакционной зоне, движущиеся со скоростью 10 м/с (здесь вектор скорости направлен вверх в соответствии с движением газовых объемов). Если размеры периферийной части ванны не слишком велики, то в каждом вертикальном сечении, проходящем через ось фурмы 7, образуется один замкнутый цикл потоков. Если размеры периферийной части ванны значительны, то могут образоваться два цикла потоков, один из которых будет находиться ближе к реакционной зоне, второй — к стенке конвертера. Скорость движения потоков в периферийных участках конвертерной ванны оценивается только косвенными методами. Получаемые результаты отличаются даже по порядку величины (наиболее вероятное значение скорости 1 м/с).

Газовые объемы разрушаются на поверхности металлической ванны, где образуются всплески 8. Вспененный шлак 7 уменьшает высоту всплесков металла, и они могут не выходить за пределы шлакового слоя. Тогда вынос металла из конвертера потоком отходящих газов минимален. Разрушаясь в шлаковой фазе, всплески дробятся на капли 9, размер которых составляет 0,1—10 мм и более. Капли под действием собственной массы оседают в шлаке, причем чем меньше их масса, тем больше длительность оседания. В процессе оседания капли могут коагулировать между собой или сливаться с новыми всплесками. Их содержание в шлаке повышается с ростом скорости окисления углерода; оно максимально при основности шлака 1,5—1,7, так как вязкость шлака увеличивается вследствие появления в нем группировок 2СаО • SiO2 (двухкальциевого силиката).

В различные периоды продувки металлические капли, называемые корольками, по количеству могут составлять более 15 % от массы шлака. Шлаковая фаза со взвешенными корольками образует шлако-металлическую эмульсию. Кроме того, в области реакционной зоны, в которой движение и перемешивание конденсированных фаз наиболее интенсивны, шлак вовлекается в металл, образуя металло-шла-ковую эмульсию. Струя окислителя, верхняя часть которой значительную долю периода продувки находится в шлаке, затягивает последний в металл, действуя как струйный насос. По экспериментальным данным, доля шлака в эмульсии в центральной части ванны растет снизу,вверх. После прекращения продувки относительно крупные капли шлака всплывают; большая доля корольков оседает из шлака в ванну, но часть их остается во взвешенном состоянии. Оседание происходит тем полнее, чем меньше вязкость шлака. Остающиеся в шлаке корольки составляют 1—10 % от массы шлака. Потери металла в виде корольков при промежуточном скачивании шлака из конвертера в ходе продувки достигают 1 %, а с конечным шлаком —0,5% от металлической садки.

Поверхность контакта со шлаком взвешенных в нем корольков в процессе продувки значительна, так как их много и они имеют небольшие размеры. На этой поверхности возможна реакция взаимодействия растворенного в корольке углерода с оксидами железа шлака [С] + (FeO) -> COr + Fe. Монооксид углерода в этом случае выделяется в виде пузырей размером 0,01—1 см. Пузыри 10, число которых соответствует числу корольков, возникая в слое шлака и задерживаясь в нем вместе с газовыми объемами, поступающими из реакционной зоны, вызывают вспенивание шлака. Продолжительность пребывания пузырей в шлаке определяется их размерами, вязкостью и поверхностными свойствами шлака. Особенно интенсивно вспениваются шлаки, основность которых

2.

Газовые объемы 5, проходя из реакционной зоны, также вызывают увеличение высоты слоя вспененного шлака. Возможно стечение обстоятельств, когда слой вспененного шлака в 30—50 раз превышает толщину невспененного шлака, а его уровень достигает 3—6 м поверхности спокойной ванны (в зависимости от садки конвертера). При этом вспененная шла-ко-металлическая эмульсия подходит к горловине конвертера. В результате разрушения на вспененном шлаке газовых объемов образуются всплески шлако-металлической эмульсии 11. Если уровень шлако-металлической эмульсии располагается достаточно близко к горловине конвертера, то отдельные всплески через горловину выбрасываются за пределы агрегата. Иногда эмульсия переливается через горловину. Это явление, называемое выбросами шлака, сопровождается потерями металла в виде корольков, приводит к зарастанию брони конвертера и усложняет работу обслуживающего персонала.

Увеличение объема вспученной конвертерной ванны ΔV пропорционально скорости окисления углерода vc и продолжительности пребывания объемов газа в ванне: ΔV =кvс . Чем интенсивнее продувка ванны и в меньшей степени рассредоточено дутье, тем значительнее ее вспучивание и вероятнее выбросы. . Чем интенсивнее продувка ванны и в меньшей степени рассредоточено дутье, тем значительнее ее вспучивание и вероятнее выбросы.

Возникновение выбросов и их интенсивность зависят от ряда факторов. Довольно часты выбросы при переокислении шлака. Если содержание оксидов железа повысилось в результате холодного начала процесса (низкая температура чугуна или значительное, количество легковесного лома в шихте), выбросы возникают при переходе к интенсивному окислению углерода. Если окисленность шлака в какой-то период продувки возросла вследствие смягчения дутьевого режима при подъеме фурмы или добавок в конвертер железной руды, то выбросы возможны в начале периода интенсивного расхода оксидов железа на окисление углерода в металле ванны и корольков шлако-металлической эмульсии. Для исключения выбросов необходимо обеспечить снижение интенсивности вспенивания шлака, уровня ванны и его колебаний, т. е. требуется уменьшить окисленность шлака, скорость окисления углерода, рассредоточить дутье. Особенности протекания реакции обезуглероживания учитывают при разработке технологических приемов управления процессом. К их числу относятся методы организации пульсирующей продувки, продувки с циклическим расходом кислорода и др. Большое значение для рациональной организации процесса имеет правильное определение удельного объема конвертера и числа сопел в фурмах. Увеличение числа сопел позволяет интенсифицировать продувку без ухудшения показателей процесса, однако пока не принято делать фурмы с числом сопел более шести, так как при этом ухудшаются условия их охлаждения и снижается стойкость фурмы.

Определенное влияние на технологию и условия ведения плавки оказывает и такой фактор, как постепенный (по ходу кампании) износ футеровки, сопровождаемый увеличением объема рабочего пространства и заметным (в 1,5 -1,6 раза) увеличением площади ванны с одновременным уменьшением ее глубины. Все это изменяет условия массопередачи и шлакообразования, а также ход плавки в целом.

Увеличение в ходе продувки содержания СаО в шлаке приводит к повышению температуры его плавления. От начала к середине продувки с ростом скорости окисления углерода уменьшается содержание оксидов железа в шлаке (в результате восстановления). Поскольку марганец окисляется в начальный период продувки, то по мере увеличения количества шлака в нем уменьшается также и содержание оксидов марганца. Известно, что оксиды железа и марганца разжижают шлак, заметно снижают температуру его плавления. В результате одновременного действия перечисленных факторов температура плавления конвертерного шлака по ходу продувки повышается с 1200 (в начале) до 1600 °С (в конце) и возможна ситуация, когда температура плавления шлака превысит его фактическую температуру. Это приведет к выпаданию из раствора наиболее тугоплавких составляющих, в первую очередь двухкальциевого силиката. Наличие в шлаковом расплаве твердой фазы вызывает уменьшение его текучести. Если развитие описываемых явлений продолжится, то степень гетерогенности шлака увеличится и шлак «свертывается». Свертывание — это не только сгущение шлака, но и потеря способности пениться, т. е. шлак оседает. В вязком шлаке замедляются процессы массопереноса, т. е. этот процесс нежелательный. Свертывание усиливается при вводе в конвертер шихтовых материалов и при охлаждении шлаковой фазы.

Свернувшийся шлак зачастую представляет собой полутвердую или твердую массу, которая отбрасывается с поверхности реакционной зоны к стенкам агрегата потоками выделяющегося газа. При этом теряется важная защитная функция шлака — препятствовать развитию всплесков и выносу металла в пространство над ванной и из конвертера. Если внутренняя высота конвертера сравнительно невелика, то возможен вылет всплесков через горловину на кожух конвертера, неизбежны значительные потери металла и последующая очистка кожуха от застывших масс. И даже если всплески не вылетят из конвертера, капли металла, образующиеся из них при разрушении в полости агрегата, могут быть подхвачены газовым потоком и вынесены из конвертера через горловину. Этот менее заметный, чем крупные всплески металла, процесс вызывает значительные осложнения. Потери металла с выносом при нормальном состоянии вспененного шлака незначительны, но при свернувшемся шлаке они достигают

0,2 % садки за каждую минуту продувки.

В период продувки со свернувшимся шлаком вредные примеси (сера и фосфор) практически не переходят из металла в шлак, так как все процессы массопереноса в шлаке подавляются.

Таким образом, устранение свертывания шлака и снижение потерь металла с выносом являются серьезными технологическими задачами, которые приходится решать во время продувки. Эффективной мерой против свертывания являются добавки плавикового шпата, значительно разжижающего шлак. Шлак разжижают, повышая содержание в нем оксидов железа, смягчением дутьевого режима главным образом путем кратковременного увеличения высоты фурмы над уровнем ванны или используя специально подготовленные шлаковые смеси (см. разд. 5.1).

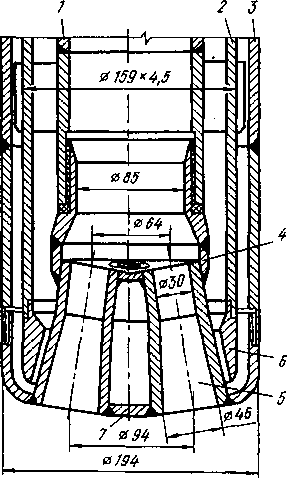

На рис. 15.13 показана головка че-тырехсопловой фурмы. В процессе работы фурма непрерывно охлаждается водой. В наиболее тяжелых условиях работает наконечник (головка) фурмы. Наконечник обычно изготавлива ют из меди (медь — наиболее доступный конструкционный материал с высокой теплопроводностью, в 8 раз более высокой, чем у стали).

Предусмотрена возможность замены наконечника.

Рис. 15.13. Головка четырехсопловой фурмы:

1—3 — стальные трубы; 4— сопловый коллектор; 5—сопло; б—распределитель воды; 7—торец головки фурмы

15.3.5. Тепловой баланс конвертерной плавки. Состав шихты конвертерной плавки диктуется требованиями технологии и тепловым балансом. Основные составляющие приходной части теплового баланса следующие:

а. Физическое тепло чугуна, Qчуг, кДж/кг чугуна, определяют как сумму:

Qчуг = 0,74tпл + 217 + 0,87 (tфакт - tпл),

где 0,74 и 0,87 —теплоемкость соответственно твердого и жидкого чугуна, кДж/(кг К); 0,74 tпл — энтальпия твердого чугуна, нагретого до температуры плавления; 217 — скрытая теплота плавления чугуна, кДж/кг; 0,87(tфакт -tпл) — энтальпия жидкого чугуна при данной конкретной температуре нагрева

Температура плавления чугуна зависит от его состава и в среднем принимается равной 1175°С. Любое мероприятие, направленное на повышение температуры чугуна tфакт, заметно увеличивает приход тепла;

б. Тепло окисления примесей. Основную долю тепла по этой статье прихода составляет тепло реакций окисления С, Si, Mn и Fe; любое мероприятие, направленное на организацию дожигания в полости конвертера СО до СО2, также заметно увеличивает приход тепла. Определенное количество тепла поступает в результате окисления железа, однако по мере окисления железа уменьшается выход металла и соответственно ухудшаются показатели теплового баланса, рассчитанные не на 1 кг шихты, а на 1 кг жидкой стали.

Кроме этих двух основных составляющих приходной части теплового баланса при точных расчетах учитывают тепло процессов шлакообразования (образования силикатов кальция и магния, алюминатов кальция и т.д.), а также физическое тепло попавшего в конвертер миксерного шлака. В тех случаях, когда шлакооб-разующие добавки или заливаемый в конвертер металлический лом предварительно подогревают, это тепло также учитывают.

Основные статьи расхода тепла в конвертерном процессе следующие:

а. Тепло нагрева стали. Физическое тепло стали, QCT, определяют как сумму:

Qст= 0.7tпл + 260 + 0,84(tфакт - tпл),

где 0,7 и 0,84 — теплоемкость соответственно твердой и жидкой стали, кДж/(кг • К); 0,7tпл — энтальпия твердой стали, нагретой до температуры плавления; 260 — скрытая теплота плавления стали, кДж/кг;

0,84(tфакт — tпл) — энтальпия жидкой стали, нагретой в процессе плавки до определенной температуры.

Температура плавления и теплоемкость зависят от состава стали. Обычно для расчетов температуру плавления стали принимают равной 1500°С. Из приведенных данных следует, что получение высоких значений температуры нагрева металла tфакт связано с заметным увеличением расхода тепла;

б. Тепло нагрева шлака. Физическое тепло бтгр.шл, кДж/кг шлака, определяют как следующую сумму:

Qнаг.шл. = cшл tшл + Q пл.шл.

где сшлtшл — энтальпия шлака; сшл — удельная теплоемкость шлака при данной температуре, кДж/(кг • К); tшл — температура шлака; Qпл.шл. — теплота плавления шлака.

Значения удельной теплоемкости шлака и теплоты его плавления для шлаков разного состава существенно неодинаковы. В расчетах часто принимают tШЛ=1650°С, сшл = 1,21 кДж/(кг • К), Qпл.шл.= 210 кДж/кг;

в. Физическое тепло отходящих газов. Тепло отходящих газов определяют из произведения теплоемкости газа на температуру (т. е. находят энтальпию газа). Значения теплоемкости составляющих отходящего газа — СО, СО2, Н2О, N2 — существенно различаются, поэтому для конкретных расчетов необходимо возможно более точно знать состав газов. Чем большая доза СО догорает в полости конвертера до СО2, тем больше приход тепла. Однако при этом возрастает температура газов и соответственно увеличивается расход тепла на нагрев отходящих газов;

г. Потери тепла через футеровку конвертера, через горловину, на нагрев воды, охлаждающей фурмы, и т. п. Эти потери, находясь в зависимости от степени разгара футеровки, организации ведения плавки, продолжительности приостановок продувки для отбора проб, конструкции фурмы и т. д., составляют обычно 2—4 % от общего прихода тепла.

Кроме перечисленных основных потерь для точных расчетов учитывают тепло: 1) расходуемое на разложение оксидов железа, вносимых с шихтой, и карбонатов, содержащихся в небольшом количестве в извести; 2) затраченное на нагрев и испарение влаги шихты; 3) содержащееся в каплях металла и шлака, вылетающих из конвертера (выбросах), и т. п. Если принять, что шихта состоит только из жидкого чугуна, то после соответствующих расчетов можно убедиться, что приход тепла существенно превышает расход. Во избежание перегрева стали (при перегреве быстро разрушается футеровка, металл насыщается газами и т. п.) в ванну вводят охладители. В качестве охладителей используют металлический лом, железную руду, а также (в редких случаях) водяной пар. Расчет количества лома, которое целесообразно загрузить в конвертер для исключения перегрева ванны, ведут, используя формулу для расчета количества тепла на нагрев стали (см. п. 1 в статьях расхода). Ориентировочно можно принять, что на расплавление и нагрев до 1600 °С 1 кг лома расходуется

1,4 МДж тепла. Количество лома, которое можно загрузить в конвертер без опасения переохлаждения металла, зависит от прихода тепла и организации работы (чем меньше интервал между плавками и продолжительность остановок конвертера, тем меньше потери тепла) и обычно составляет 20—30 % от общей массы металлошихты.

Распределение основных статей теплового баланса показано в табл. 15.2.

Таблица 15.2. Тепловой баланс кислородно-конвертерной операции

Статьи баланса

|

% от итога

|

Приход тепла: а. Физическое тепло жидкого чугуна б. Тепло экзотермических реакций В том числе от:

|

51-55 45-50

|

окисления углерода

окисления других примесей (кроме углерода)

окисления железа

|

25-30 12-15

5-6

|

в. Тепло шлакообразования

|

4-5

|

|

100

|

Расход тепла:

|

|

а. Тепло готовой стали

|

60-65

|

б. Тепло конечного шлака

|

12-17

|

в. Уносится отходящими газами

|

8-10

|

г. Нагрев и восстановление оксидов железа вводимой железной руды

д. Тепло, уносимое с плавильной пылью и выбросами

е. Нагрев воды, охлаждающей фурму ж. Потери тепла через кладку и горловину

|

5-10 0,5-1,5

1,0 2-3

|

|

100

|

Примечание. Общий расход тепла (равен приходу тепла) на 1т металлошихты -2000 МДж; он колеблется в зависимости от состава и температуры чугуна, вида охладителя (лом, руда, окатыши и т. п.), толщины огнеупорной кладки, организации производства (перерывов между плавками) и т. п.

Увеличение доли лома в шихте возможно либо при увеличении приходных статей, либо при уменьшении статей расхода. Практическое применение нашли следующие приемы: 1) повышают температуру заливаемого в конвертер жидкого чугуна (главным образом за счет снижения потерь тепла на пути от доменного цеха к конвертеру); 2) предварительно подогревают лом в конвертере при помощи газокислородных (или мазутокисло-родных) горелок; 3) вводят в шихту добавки, при окислении которых выделяется большое количество тепла (уголь, кокс, карбид кальция и т. п.); 4) снижают потери тепла путем улучшения организации производства, уменьшения продолжительности простоев, сокращения времени на остановки для отбора проб и т. п. Очень перспективной является организация подогрева лома с использованием тепла отходящих газов, однако этот метод технически пока не разработан.

|

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.