Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

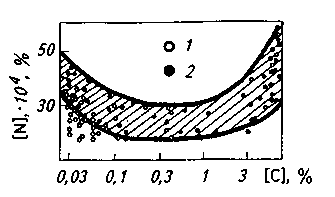

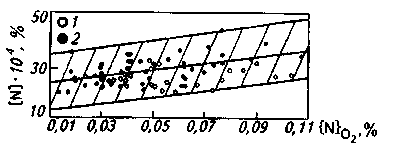

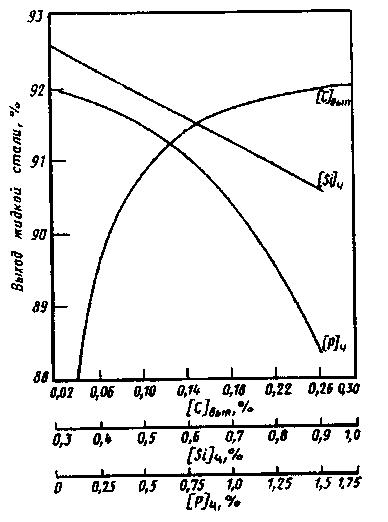

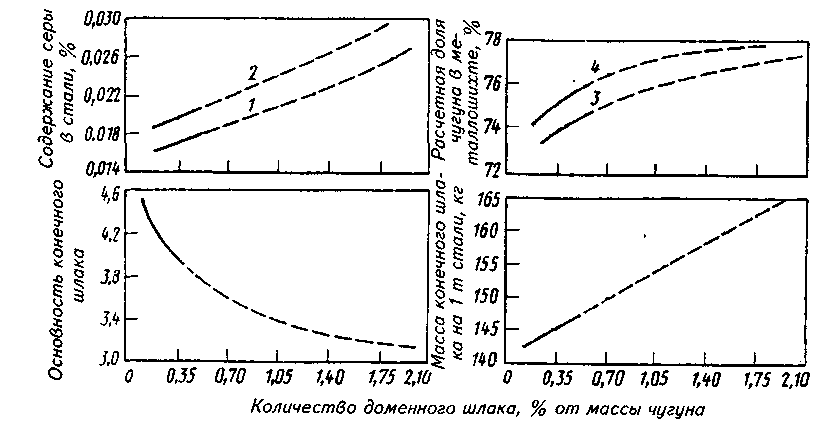

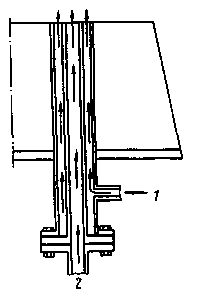

Основные стадии операции в конвертере. Условно стандартную конвертерную плавку (в шихте примерно 75 % жидкого чугуна и 25 % металлолома) можно разбить на несколько стадий: 1-я стадия — загрузка твердой шихты и заливка жидкого чугуна. Момент соприкосновения железоуглеродистого расплава с твердым металлоломом соответствует началу двух процессов: а) намораживание чугуна на холодный металлолом; б) последующее расплавление лома. В целом это тепломассообменные процессы: передача тепла, диффузия углерода, снижение температуры плавления поверхностных слоев металлолома и т. д. В зависимости от температуры и состава пограничного слоя в процессе плавления лома можно выделить периоды: 1) тепловой, в котором происходит намораживание расплава на поверхности холодного лома с последующим его расплавлением без изменения состава поверхностного слоя; 2) диффузионный, в котором за счет прогрева и насыщения углеродом происходит постоянное оплавление поверхностного слоя; 3) период интенсивного стационарного плавления, когда лом достаточно нагрет, а тепловой поток расходуется только на его плавление. Продолжительность теплового периода зависит от температуры и фазового состава шихты. Согласно расчетам при заливке чугуна на холодный лом в количестве до 25 % от массы шихты продолжительность теплового периода составляет 1—2 мин. Поэтому часть лома растворяется уже в период слива чугуна. Это сопровождается снижением его температуры на 100— 200 оС (охлаждающий эффект растворения лома 1,4 ГДж/т чугуна). При достижении теплового равновесия начинается плавление лома. Плавление лома в течение большей части периода продувки происходит, как правило, в диффузионном режиме. По данным промышленных исследований, при интенсивности продувки 2-4 м3/(т • мин) продолжительность диффузионного периода 10— 15 мин, а скорость плавления лома 1—18 мм/мин. В случае продувки ванны снизу, а также при увеличении интенсивности продувки скорость плавления заметно возрастает. При достижении расплавом температур ликвидуса скорость плавления лома резко возрастает и практически не зависит от содержания углерода. 2-я стадия — «пусковой период», включающий процессы образования большой массы жидкой фазы и перегрева ее над ликвидусом до уровня, обеспечивающего протекание реакции окисления углерода. Момент начала этой реакции конвертерщики часто называют моментом «зажигания» плавки. Для большегрузных конвертеров твердая и полутвердая составляющие шихты к моменту «зажигания» плавки могут достигать 70 % от массы метал-лошихты, загруженной в конвертер. 3-я стадия — период интенсивного обезуглероживания в стационарном режиме — время от момента «зажигания» плавки до заметного замедления реакции обезуглероживания. 4-я стадия — заключительная, включает процессы: прекращение продувки, подъем фурмы, повалка конвертера и выпуск стали. 15.3.9. Раскисление и легирование конвертерной стали. Две особенности конвертерного процесса определяют технологию раскисления и легирования конвертерной стали: 1) непрерывная подача кислорода, т. е. окислительный характер газовой фазы в течение всей плавки; 2) большая масса (13—15% от массы металла) шлака с высокой активностью оксидов железа, т. е. высокая окисленность шлака в конце плавки. При этом шлак может содержать достаточно большое количество фосфора. Если не принять необходимых мер, то при раскислении возможны частичное восстановление фосфора и переход его из шлака в металл. В связи с этим при проведении операций раскисления и легирования используют ряд технологических приемов: 1. Принимают меры для предотвращения попадания конечного шлака в ковш с металлом при выпуске плавки (этот прием иногда называют «отсечкой» шлака). Существует много способов предотвращения попадания конвертерного шлака в ковш, например: закрытие летки перед выпуском плавки асбестовой пробкой; забрасывание в конвертер перед выпуском огнеупорной пробки, которая, будучи легче металла и несколько тяжелее жидкого шлака, закрывает летку при окончании выпуска металла; забрасывание в конвертер с целью загущения шлака порции доломита; пневматическая отсечка шлака при подаче в нужный момент в летку сжатого воздуха и т. д. Все эти способы, однако, не позволяют полностью исключить попадания шлака в ковш, но уменьшают количество попавшего в ковш шлака. Проблему пока еще нельзя считать решенной. 2. Проводят операции раскисления в ковше. В тех случаях, когда отобранная в момент выпуска проба показала, что содержание углерода в металле оказалось ниже, чем требуется для данной марки стали, в ковш вводят необходимое количество углеродсо-держащих материалов (обычно порошка графита). На некоторых предприятиях продувают металл до 0,05— 0,07 % С, а затем вводят в ковш необходимое для получения заданной марки стали количество углерода (так называемая работа с науглероживанием). Недостатком такого метода является колебание угара вводимых в ковш углеродсодержащих добавок и соответственно колебание содержания углерода в стали в зависимости от продолжительности выпуска, количества и состава попавшего в ковш шлака, температуры металла и т. п. Достоинством является частичное взаимодействие вводимого в ковш углерода с растворенным в металле кислородом. Как известно, чем меньше углерода, тем выше равновесное с ним содержание в стали кислорода. При повышении содержания углерода оказавшийся избыточным кислород расходуется на окисление углерода. Поясним это примером. Если принять в качестве равновесного соотношение [С] • [О]равн = 0,0025, то для получения 0,05 % С [0]равн = 0,0025/0,05 = 0,05 %. Предположим, что при науглероживании в ковше содержание углерода повысилось до 0,25 %. Для стали, содержащей 0,25 % С, [О]равн = 0,0025/0,25 = 0,01 %. Избыток кислорода составляет 0,05-0,01 = 0,04%. Этот избыток расходуется на окисление введенного в ковш углерода (в данном случае 0,04 % [О] окисляет 0,03 % [С]). При окислении углерода выделяется СО, который перемешивает ванну, способствует удалению из металла газов и неметаллических включений и соответственно повышению качества металла. 15.3.10. Качество кислородно-конвертерной стали. Качество стали определяется в значительной степени ее химическим составом и содержанием вредных примесей, газов и неметаллических включений. Особое внимание при производстве конвертерной стали уделяется получению металла с низким содержанием газов и прежде всего азота. Содержание азота в конвертерной стали определяется одновременным наложением ряда факторов: 1) содержанием азота в шихте; 2) чистотой кислорода, используемого для продувки ванны; 3) подсосом воздуха в полость конвертера. Подсос воздуха в конвертер, в свою очередь, зависит от многих факторов, основными из которых являются: 1. Положение фурмы. При высоком расположении фурмы количество воздуха, эжектируемого при продувке из атмосферы цеха, возрастает. 2. Сечение горловины. Чем больше размер горловины, тем больше подсос воздуха. По ходу кампании размер горловины изменяется, по мере разгара футеровки горловины и увеличения ее сечения подсос воздуха в конвертер возрастает. 3. Метод утилизации тепла конвертерных газов. При работе с дожиганием между верхом горловины конвертера и нижней кромкой накрывающего конвертер камина засасывается некоторое количество воздуха, который расходуется на дожигание СО до СО2. Часть этого воздуха попадает в полость конвертера и увеличивает содержание в ней азота. При работе без дожигания имеется возможность создать в верхней части конвертера небольшое положительное давление; подсос воздуха при этом практически исключается. Большое значение имеют чистота кислорода и условия ведения плавки. На рис. 15.16 представлены результаты исследований проф. Е. X. Шахпа- 197  Рис. 15.16. Содержание азота в металле (НЛМК) в зависимости от содержания в нем углерода при концентрации азота в кислороде, %: 1 - <0,04; 2- > 0,07 зова изменения содержания азота в металле по ходу продувки. Видно, что по характеру изменения содержания азота в металле время плавки можно разделить на два отрезка: 1) период деазотации и 2) период роста содержания азота в ванне. 1. Содержание азота в металле начинает интенсивно снижаться уже в момент слива чугуна в конвертер и в первые минуты продувки, что связано в основном с выделением нитридов титана из жидкой части шихты. Затем по мере роста скорости окисления углерода решающим становится деазо-тация ванны пузырями СО. Содержание азота снижается до минимума примерно при достижении концентрации углерода в ванне < 1 % и далее остается почти постоянным до содержания углерода -0,1 %. Минимальное содержание азота, достигаемое при содержании углерода 0,1 %, практически не зависит от чистоты дутья в интервале содержания азота в кислороде от 0,02 до 0,14 %. Видимо, в этот период минимальная концентрация азота определяется в основном развитием процессов обезуглероживания и десорбции азота в пузырях и исходным содержанием азота в шихте, т. е. в чугуне и ломе. 2. Рост содержания азота в металле начинается при снижении содержания углерода менее 0,1 %. В это время отмечено начало снижения скоростей обезуглероживания и количества азота, десорбированного пузырями СО. Постепенно, по мере снижения концентрации углерода в ванне и скорости его окисления, увеличивается скорость поступления азота в металл из газовой фазы. В этот период решающее значение имеют содержание азота в дутье и подсосы атмосферного воздуха. Влияние чистоты дутья четко прослеживается на рис. 15.17. Минимальная концентрация азота при [С] = 0,1% достигается в основном за счет регулирования содержания азота в шихте в зависимости от требуемого содержания азота путем изменения доли чугуна в шихте, замены части лома твердым чугуном, железорудными окатышами. Для уменьшения прироста содержания азота в заключительный период плавки нужно прежде всего исключить или свести к минимуму поступление атмосферного азота в струю. При снижении высоты фурмы с 1,5 до 0,9м (по данным НЛМК) содержание азота в полупродукте снижается в среднем на 0,0015 %. Наряду с заглублением фурмы для более полного уменьшения подсоса воздуха в струю за 2—3 мин до окончания продувки (после снижения количества отходящих газов) эффективны небольшое вспенивание ванны и увеличение газообразования путем присадки до 1 т известняка. В этом случае струя практически защищена от воздуха и поступление азота в металл определяется его содержанием в дутье, т. е. поддается контролю. Исследования показали также, что при выплавке содержащей не более 0,004— 0,005 % N стали на обычной шихте, т. е. при обычном количестве лома и недеазотированном чугуне, содержание азота в кислороде не должно превышать 0,05 об. %. Поглощение азота при выпуске металла в значительной степени зависит от его окисленности. При содержании кислорода более 0,05 % поглощение  Рис. 15.17. Зависимость содержания азота в металле от содержания азота в кислороде при количестве лома в шихте, %: 1-<15; 2->25 азота невелико. Чем выше скорость слива металла из конвертера (чем меньше продолжительность выпуска плавки), тем меньше прирост концентрации азота за счет взаимодействия с воздухом. Содержание кислорода в металле в момент окончания продувки определяется содержанием углерода. Однако в процессе продувки возможно переокисление металла, когда интенсивность подачи кислорода в ванну несколько превышает интенсивность его использования для окисления примесей. Степень этого переокисления невелика, и обычно за период времени от момента отключения подачи кислорода до момента выпуска (время, затрачиваемое на отключение кислорода и подъем фурмы, повалку конвертера, замер температуры, отбор пробы и т. д.) окисленность металла в результате того, что реакция окисления углерода продолжает идти и после отключения подачи кислорода, снижается до значений, соответствующих данному содержанию углерода. Содержание водорода в конвертерной стали обычно невелико, так как ограничены источники его поступления в металл. Помимо водорода, поступившего в ванну вместе с шихтовыми материалами, основным источником водорода является влага, содержащаяся в кислороде, а также влага воздуха, подсасываемого в полость конвертера. Обычно содержание водорода в металле в конце продувки редко превышает 3—4см3/100г металла. Однако в процессе выпуска и разливки в результате контакта с атмосферным воздухом содержание водорода в стали может несколько возрасти. В случае прогара кислородной фурмы охлаждающая фурму вода начинает поступать непосредственно в реакционную зону и содержание водорода в ванне заметно возрастает. Содержание неметаллических включений в конвертерной стали определяется в основном технологией раскисления. Поскольку к концу операции при правильно организованном процессе металл не содержит повышенных количеств серы, кислорода и азота, создаются условия получения стали, содержащей незначительные количества сульфидных, оксидных и нитридных неметаллических включений. Количество их, остающееся в готовом металле, определяется технологией обработки металла в ковше и разливки. 15.3.11. Отдельные элементы технологии и выход жидкой стали. Потери железа в процессе конвертерной плавки достаточно велики (3—5 %). Они складываются из потерь железа со шлаком (в шлаке) и пылегазовыми выбросами. Между тем важнейшим показателем эффективности процесса является выход жидкой стали. Из компонентов чугуна на выход жидкой стали заметно влияют кремний и фосфор (рис. 15.18), повышение содержания которых приводит к увеличению массы шлака и потерь железа со шлаком в виде оксидов и корольков. К увеличению массы шлака приводят и попадание в конвертер доменного шлака с чугуном, мусора с металлоломом, чрезмерные присадки извести. Предварительные десиликонизация, де-  Рис. 15.18. Влияние содержания кремния [Si]4 и фосфора [Р]ч в чугуне и содержания углерода в металле перед выпуском [С]вып на выход жидкой стали фосфорация и десульфурация чугуна обеспечивают возможность ведения плавки с минимальным количеством шлака (30—50 кг/т стали) и заметного (на 1,5—2,5%) повышения выхода жидкой стали. Влияние марганца, содержащегося в чугуне, на выход жидкой стали неоднозначно. В том случае, когда параллельно со снижением содержания марганца принимаются меры по улучшению шлакообразования, не связанные с увеличением содержания оксидов железа в шлаке, снижение содержания марганца на 0,1 % повышает выход жидкой стали на 0,04-0,06 %. Если такие меры не осуществляются или они недостаточны, выход жидкой стали уменьшается в результате увеличения потерь металла с выносами. Снижение содержания углерода на выпуске — продувка до низкого содержания углерода, в том числе с последующим науглероживанием металла в ковше, — приводит к снижению выхода жидкой стали, особенно заметному при содержании углерода ниже 0,08 %. Это связано с повышением окислен-ности шлака по мере снижения концентрации углерода. При снижении содержания углерода с 0,08 до 0,04 % выход жидкой стали уменьшается на 2,3 %, что равноценно увеличению расхода металлошихты на 25,4 кг/т стали. Из приведенного следует, что при выплавке стали одной и той же марки (по содержанию углерода) выход жидкой стали снижается по мере повышения содержания в чугуне кремния. Снижение содержания кремния (деси-ликонизация) может осуществляться либо на желобе доменной печи, либо в чугуновозном ковше (см. гл. 6). При переработке такого чугуна в конвертерах существенно улучшаются показатели конвертерной плавки: сокращается расход извести, кислорода, металлошихты, повышается производительность, улучшается качество стали (более низкое содержание серы, фосфора, азота, водорода). Если используются чугуны с низким содержанием кремния, операцию десилико-низации, естественно, проводить нецелесообразно. Технология выпуска чугуна из доменной печи должна также обеспечивать минимальное попадание доменного шлака в чугуновозные ковши; обязательно скачивание шлака после внедоменной обработки чугуна.  Рис. 15.19. Влияние количества доменного шлака, попадающего в конвертер, на показатели плавки: 1, 2— содержание серы в чугуне соответственно 0,01-0,02 и 0,021-0,034%; 3, -4-температура чугуна соответственно 1345-1355 и 1335-1344 °С;---------плавки со скачиванием шлака;----------плавки без скачивания Попадание доменного шлака в конвертер приводит к дополнительному расходу извести, увеличению расхода чугуна и металлошихты в целом, повышению массы конечного конвертерного шлака и росту содержания серы в стали (рис. 15.19), а попадание шлака от внедоменной обработки чугуна лишает смысла такую обработку. Наиболее рациональный способ скачивания шлака — двухстадийный: из чугуновозных ковшей сразу же после внедоменной обработки чугуна и из заливочных ковшей перед сливом чугуна в конвертер. 15.4. ОСОБЕННОСТИ РАБОТЫ КОНВЕРТЕРОВ С ДОННОЙ ПРОДУВКОЙ Массообменные процессы, условия перемешивания ванны и контакта металла со шлаком, состав отходящих газов и характер плавильной пыли, условия службы футеровки и другие показатели заметно изменяются при переходе на продувку металла кислородом сбоку или снизу, через днище конвертера. От конвертеров верхнего дутья (с подачей кислорода через фурму сверху) конвертеры донного дутья отличаются несколько меньшим удельным объемом (0,6-0,9м3/т стали). Это объясняется тем, что при продувке через дно операции (особенно обезуглероживание) протекают более спокойно, без чрезмерно сильного вскипания, вызванного местным переокислением металла в отдельных участках объема ванны. В центральной части днища на некотором расстоянии от стен устанавливают (при набивке днища) фурмы для подачи кислорода. Каждая фурма обычно состоит из двух концентрически расположенных труб (труба в трубе); по внутренней трубе подается кислород, а в щель внутренней и внешней — защитный газ или жидкое топливо (рис. 15.20). Под влиянием высоких температур углеводороды, поступающие через щель между внутренней и внешней трубами, разлагаются (на это расходуется определенное количество тепла): CxHy→xC + y/2H2-Q.  |