|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Рис. 15.10. Влияние стойкости футеровки (N) на производительность 350-т конвертера (Р)

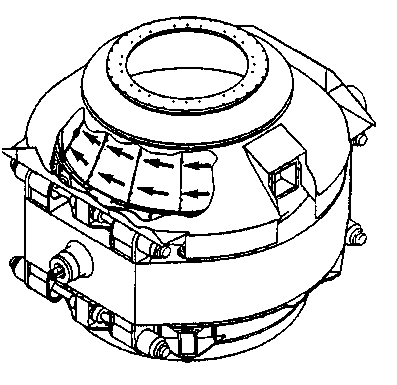

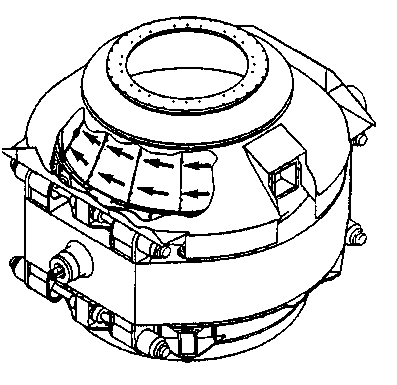

интенсивное распыление воды и обеспечивается температура поверхности кожуха конвертера 250-300 °С (на практике иногда бывает до 750 °С). Таким образом решена проблема перегрева кожуха и других несущих частей. Внешний вид такого конвертера показан на рис. 15.11.

Наибольшее распространение для футеровки конвертера в настоящее время получили относительно дешевые и достаточно стойкие смолодоло-митовые и смолодоломитомагнезито-вые огнеупоры. Добавляемая при производстве огнеупоров смола (7—8 %) образует (при их обжиге) углеродистую связку, благодаря чему они получают высокую прочность. Кроме того, связка выполняет роль защитного покрова на зернах доломита и магнезита и повышает устойчивость огнеупора к гидратации..

Рис. 15.11. Внешний вид конвертера с форсуночным (водяным) охлаждением кожуха шлемовой части

Коксовые пленки (так называемый коксовый скелет), образующиеся после обжига огнеупора, определяют в известной мере физико-химические и эксплуатационные свойства огнеупоров. Футеровка перед вводом конвертера в эксплуатацию подвергается коксующему разогреву до 1100—1200 °С. Для каждого состава огнеупорного материала устанавливается оптимальный режим нагрева и обжига, чтобы исключить растрескивание. Вопрос о выборе огнеупорного материала решается с учетом получения предполагаемых технико-экономических показателей. Обычно футеровку выполняют из кирпичей, однако на ряде предприятий предпочитают использовать крупные блоки из огнеупоров. Можно изготавливать также набивную и «наливную» футеровки. Футеровка состоит обычно из нескольких слоев:

1. Арматурного, прилегающего к кожуху конвертера и служащего для предохранения кожуха от перегрева и прогара. Этот слой выполняют из магнезитохромитового или обожженного доломитового огнеупорного материала.

2. Рабочего, непосредственно соприкасающегося с металлом, шлаком и газами. Этот слой выполняют из пе-риклазошпинелидного или смолодо-ломитового кирпича.

3. Промежуточного, расположенного между арматурным (редко сменяемым) и рабочим (сменяемым после каждой кампании). Промежуточный слой выполняют обычно из смолодо-ломитовой массы. Иногда ограничиваются двухслойной футеровкой (см. рис. 15.8).

Днище конвертера также изготавливают из нескольких слоев: снизу шамотный кирпич, затем несколько слоев магнезитового и сверху смоло-домитовый кирпич.

Для футеровки горловины, работающей в очень тяжелых условиях, применяют высокостойкие смолодоломи-товые или магнезитохромитовые огнеупоры.

На каждом предприятии выработана своя система футеровки конвертера с учетом имеющихся высокоогнеупорных материалов и их стойкости. То же относится и к определению рациональной толщины футеровки. В зависимости от условий процесса плавки (глубины и площади поверхности ванны, состава чугуна, высоты подъема и конструкции фурмы, давления кислорода и др.) в каждом конкретном случае в период опытных кампаний определяют характер разгара футеровки конвертера и с учетом полученных данных при очередном ремонте делают утолщенными части футеровки, которые изнашиваются быстрее.

Регулярное применение для ремонта футеровки торкретирования или раздува шлака дает возможность уменьшать первоначальную толщину футеровки. Принято считать, что минимальная толщина ее в конце кампании конвертера (перед остановкой на ремонт) должна составлять 100 мм.

На стойкость футеровки влияют технологические факторы, а именно:

1. Организация загрузки твердой шихты (возможность ударов тяжеловесного лома при загрузке).

2. Температурный режим плавки (при перегреве металла и высокой температуре отходящих газов процесс разрушения футеровки заметно ускоряется, в шлаке возрастает содержание MgO).

3. Шлаковый режим (износ увеличивается при увеличении количества шлака, его жидкоподвижности, при повышении окисленности шлака из-за образования легкоплавких ферритов кальция и магния и при увеличении в шлаке содержания кремнезема из-за образования легкоплавких силикатов кальция и магния).

4. Колебания температуры в период между плавками.

5. Образование настылей на горловине конвертера (при их обрушении они увлекают за собой приварившийся к ним слой футеровки).

При использовании огнеупоров на смоляной связке важную роль в процессе износа играют прослойки графита, или так называемые коксовые пленки, образующиеся при обжиге таких огнеупоров. Эти пленки плохо смачиваются шлаком и препятствуют миграции и взаимодействию компонентов шлака с огнеупором.

Лучшие показатели стойкости получены при использовании для изготовления огнеупоров смолы, при сжигании которой образуется больший коксовый остаток. Обычно характер газовой атмосферы при работе конвертера восстановительный (в газах много СО), однако при остановках через полость конвертера попадает воздух и имеет место процесс Ств + + О2(возд) → СО2(Г). Поэтому при длительных остановках желательно создавать в полости конвертера восстановительную атмосферу.

Процесс окисления коксовых пленок может иметь место и при взаимодействии с оксидами железа шлака. Интенсивность износа футеровки по ходу плавки изменяется: она максимальная в начальный период продувки (известь еще не успела раствориться, и в шлаке много SiO2 и FeO) и в конечный период (высокая температура и повышенная окисленность шлака). Все мероприятия, связанные с уменьшением продолжительности этих двух периодов, приводят к повышению стойкости футеровки. Например, при повышении интенсивности продувки имеет место более энергичное перемешивание металла, а также шлака, при этом возрастает эрозионный износ огнеупоров; однако одновременно ускоряется процесс шлакообразования и уменьшается продолжительность плавки. В целом стойкость футеровки увеличивается.

Возрастает стойкость и при использовании извести лучшего качества (быстрее формируется основной шлак) или при вдувании с этой же целью извести в порошкообразном виде, а также при снижении содержания кремния в чугуне и т. д.

15.3.3. Процессы в зоне действия струи. Физико-химические процессы в реакционной зоне конвертера достаточно сложны и зависят от одновременного действия множества факторов. Этим объясняются трудности получения экспериментального материала. Наибольшее распространение получили представления о процессах, развитые, в частности, школой проф. В. И. Баптизманского. Согласно этим представлениям реакционная зона может быть условно поделена на первичную и вторичную. В первичной реакционной зоне основным процессом является усвоение вдуваемого кислорода, протекающее на границе раздела окислительный газ—металл. Внедрение газовой струи в жидкость вызывает эжекцию металла в газовый поток и дробление газового потока на отдельные объемы. Степень эжекции металла возрастает при увеличении динамического напора газового потока (в месте встречи с ванной металла). При этом происходит следующее:

1. Эжектированные металл и шлак, попадая в газовый поток, физически дробятся на капли разных размеров: максимальный размер стабильной капли 4с(тах) определяется из условия:

рr w2 rdK(max)/ ж Kp. ж Kp.

где рг, wr — плотность и скорость газа;  ж — поверхностное натяжение дробимой жидкости; Weкр — критическое значение критерия Вебера (близко к 2,6). ж — поверхностное натяжение дробимой жидкости; Weкр — критическое значение критерия Вебера (близко к 2,6).

2. Нестабильные капли металла и шлака, попадая в газовый поток, разрушаются под его воздействием в результате «сдирания» с их поверхности слоев жидкости.

3. Капли превращаются в пленку, надуваемую и лопающуюся под действием газового потока («парусный» эффект).

4. Капли металла подвергаются химическому дроблению, а именно: при взаимодействии с окислительным газом в капле металла растворяется кислород, взаимодействующий с содержащимся в ней углеродом. Выделение образующегося СО может носить взрывной характер и приводить к разрыву капли на более мелкие. Согласно расчету в результате физического дробления образуются капли размером 10—50 мкм. Размеры капель при химическом дроблении металла в 5—10 раз меньше.

При малом динамическом напоре, когда дробления на капли не происходит, вдуваемый газ взаимодействует уже не с каплями, а с основной массой металла; в этом случае с металлом взаимодействуют или пузыри (5-10 мм), или струя кислорода, растекающаяся по поверхности металла. Взаимодействие кислорода сжидким металлом в обоих случаях происходит на границе раздела фаз.

Интенсивность массопереноса кислорода в газовой фазе к границе раздела

iО= о(CО2 - CО2 (равн)), о(CО2 - CО2 (равн)),

где  о — коэффициент массопереноса кислорода; С O2 и С02(равн) — концентрации кислорода в объеме газа и равновесная с металлом на границе раздела. о — коэффициент массопереноса кислорода; С O2 и С02(равн) — концентрации кислорода в объеме газа и равновесная с металлом на границе раздела.

Массоперенос элементов в металле

ii=  i ( Ci — Сi(равн)). i ( Ci — Сi(равн)).

где  i— коэффициент массопереноса i-го элемента; Сi и С i(равн) — концентрация элемента в объеме металла и равновесная с газовой фазой. i— коэффициент массопереноса i-го элемента; Сi и С i(равн) — концентрация элемента в объеме металла и равновесная с газовой фазой.

Величина р, в реальных условиях процесса определяется конвективной диффузией и зависит от интенсивности перемешивания.

Исследования показали, что массо-перенос кислорода к границе раздела практически в течение всего взаимодействия превосходит массоперенос элементов /s, т. е. io > i%. Основными причинами этого являются большие скорости движения окислителя в газовой фазе и малые размеры образующихся в реакционной зоне капель, в которых практически мгновенно подавляется или прекращается конвективная диффузия. Происходит как бы сжигание поверхностных слоев металла; окисление имеет не избирательный, а тотальный характер, а так как основной составляющей металла является железо, то продукты сжигания содержат преимущественно его оксиды. Согласно экспериментальным данным в шлаковой фазе первичной реакционной зоны содержание оксидов железа достигает 90-98 %.

При наличии на границе раздела газ—металл пленки оксидов передача кислорода металла через эту пленку происходит по схеме: 1) на границе с газом 2(FeO) + '/202→ (Fe2O3); 2) массоперенос Fе2О3 через пленку оксидов; 3) на границе с металлом (Fe2O3) + Fеж → 3 (FeO); 4) растворение кислорода в металле (FeO) → Fеж+[О].

В зависимости от условий подачи кислорода и перемешивания ванны может наступить момент, когда скорость окисления будет лимитироваться не массопереносом кислорода в газовой фазе, а массопереносом через пленку оксидов.

Образовавшаяся в первичной реакционной зоне пленка оксидов, состоящая в основном из оксидов железа, вступает в контакт с металлом ванны. Это так называемая вторичная реакционная зона, в которой протекают реакции:

[Si] + 2(FeO) → (SiO2) + 2Fеж;

[Mn] + (FeO) → (MnO) + Fеж;

[С] + (FeO) → COr + Fеж.

Происходит также растворение кислорода в металле (FeO) → Fеж+ [О]. Растворенный кислород в результате перемешивания переносится на некоторое расстояние от поверхности растворения, где возможны реакции:

[Si] + 2[0] → (Si02);

[Mn] + [О] → (MnO);

[С] + [О] → СОГ.

В соответствии с результатами исследований, проведенных в последние годы, основная часть примесей ванны окисляется в пределах реакционной зоны. Большая роль при этом принадлежит процессу окисления углерода. Выделение в зоне реакций СО способствует перемешиванию ванны и в значительной степени интенсифицирует процесс массопереноса.

В то же время при вдувании кислорода сверху в отдельных частях объема металла в конвертере могут существовать слабоперемешиваемые зоны, т. е. состав ванны может быть неравномерным.

15.3.4. Конструкция фурм для подачи кислорода и режим дутья. Комплекс устройств для подачи кислорода сверху, включающий фурму, а также резервную фурму и механизмы для подъема и перемещения, представляет собой сложное сооружение. Так, масса фурмы (с охлаждающей водой и рукавами) современного большегрузного конвертера составляет

1,5т. Оборудование для подъема и перемещения фурмы размещают на специальных площадках над конвертерами. Кислородные фурмы должны обеспечить необходимую интенсивность подачи кислорода, рациональные форму и организацию струи и иметь достаточно высокую стойкость при простоте конструкции. Интенсивность подачи кислорода обычно составляет 5—6 м3/(мин • т), т. е. в 350-т конвертер за 1 мин подают до 2100 м3 кислорода под давлением 1— 1,5 МПа. Фурмы могут быть односоп-ловыми (для конвертеров малой емкости) и многосопловыми (4-6 сопел для конвертеров большой емкости). Оси сопел располагают под углом 15—20° к оси фурмы. Конусность сопла 8—10°. Размер, число и форма сопел зависят от следующих моментов:

1. В отдельные периоды плавки необходимо обеспечить возможно большее заглубление кислородной струи в ванну металла (для организации процесса окисления углерода и улучшения перемешивания ванны).

2. В отдельные периоды плавки необходимо, наоборот, обеспечить воздействие струи не на глубинные зоны ванны, а на ее поверхность, с тем чтобы ускорить процесс растворения в шлаке извести и добиться образования жидкоподвижного шлака с необходимой основностью.

3. Для предохранения от быстрого разрушения футеровки воздействие струй кислорода на поверхность ванны не должно сопровождаться разбрызгиванием металла и шлака (т. е. необходимо обеспечить так называемую «мягкую» продувку).

4. Конструкция фурмы должна быть по возможности простой в изготовлении и надежной в эксплуатации.

Выбор конструкции фурмы зависит от перечисленных требований. Опыт использования одновременно двух фурм или попеременного использования двух фурм различной конструкции с заменой одной фурмы по ходу плавки другой показал, что такой метод работы чрезмерно осложняет организацию ведения плавки. Определенный эффект можно получить при работе с двухъярусной фурмой (второй ярус сопел предназначен для подачи кислорода для дожигания выделяющегося из ванны оксида углерода). Такие фурмы называют также «двухконтур-ными» или «двухъярусными».

Расчет взаимодействия струи кислорода (окислителя) с ванной теоретически возможен. Например, в аэродинамике известен сравнительно простой способ расчета истечения струи газа в газовую среду и удара этой струи о неупругую жидкость. Однако такая аналогия справедлива лишь для начального момента продувки. В момент начала продувки струя холодного кислорода, выходящая из сопла, взаимодействует с поднимающимися от поверхности ванны струями горячих отходящих газов, состав, температура и запыленность которых колеблются в широких пределах. Некоторая часть кислорода вступает во взаимодействие с отходящими газами, окисляя частички плавильной пыли и монооксид углерода (О2 + 2СО = 2СО2). При этом температура струи и ее состав изменяются, изменяется и характер поверхности ванны в момент продувки. Помимо механического воздействия струй и перемешивания металла на поверхности ванны образуется шлаковый покров, толщина которого непрерывно изменяется. В результате среда, о которую ударяется струя, становится неупругой. Начинающийся процесс окисления углерода вызывает обильное газовыделение; масса выделяющихся пузырей СО поднимает уровень ванны. При неподвижном положении фурмы это приводит к тому, что продувка продолжается с погружением фурмы в ванну (в режим заглубленной струи). Таким образом, по ходу продувки изменяются: 1) температурные условия и характер продувки в принципе (свободная струя, заглубленная струя); 2) среда, на которую воздействует струя (упругая, неупругая); 3) состав струи (кроме кислорода в составе струи в разных соотношениях присутствуют СО и СО2); 4) количество газов, выделяющихся из ванны в направлении, противоположном направлению струи кислорода (в момент обезуглероживания при протекании реакции О2 + 2С = 2СО на 1 м3 холодного кислорода выделяется 2 м3 СО или с учетом расширения при нагреве 12—15 м3 горячих газов на 1 м3 холодного кислорода), и т. д.

Таким образом, теоретические исследования взаимодействия струи кислорода с ванной и расчеты конструкции фурмы связаны со значительными трудностями. Задача решается путем моделирования в лабораторных условиях, экспериментальной проверки различных вариантов фурм в производственных условиях и составления эмпирических уравнений для расчета.

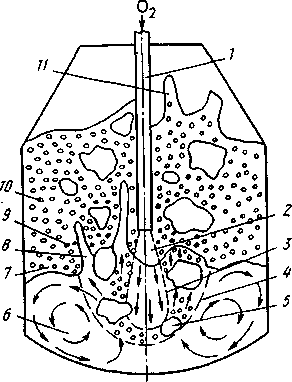

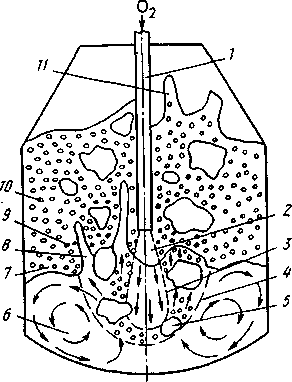

В. И. Баптизманский и В. Б. Охотский на основе многочисленных исследований предложили следующую схему строения конвертерной ванны при подаче кислорода сверху (рис. 15.12). При продувке сверху кислородные струи 2, истекающие через сопла фурмы 1, внедряются в ванну 6, формируя первичную реакционную зону с границами нисходящего струйного участка 3. Скорость потоков в первичной реакционной зоне уменьшается от оси к периферии и от места встречи струи с ванной вниз по оси зоны. Ориентировочно скорость составляет 10—100 м/с, а вектор динамического напора направлен вниз по потоку (здесь и далее направление вектора показано стрелками). В пределах границ вторичной реакционной зоны 4 выделяются продукты реакции оксидов железа с элементами, растворенными в металле, в частности газовые объемы (пузыри) 5, состоящие из продуктов окисления углерода. Каждый пузырь, всплывая на поверхность, выталкивает перед собой жидкий металл, а другие его порции занимают

|

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.