Рис. 14.3. Раскислительная способность элементов Rв чистом железе (а) и влияние растворенных элементов на активность кислорода (б)

т. е. в логарифмических координатах зависимость [О] от [R]должна быть выражена прямой линией. Если эта линия криволинейна или на ней имеется перелом, значит, изменяется состав продуктов раскисления. Так, например, при низких концентрациях углерода продуктами реакции раскисления являются СО и СО2; при раскислении кремнием состав продуктов раскисления по мере повышения концентрации кремния изменяется:

(FeO)2 • Si02 → (FеО)n • (SiO2) → SiO2→ SiO

(n «2);

при взаимодействии кислорода с хромом состав образующихся продуктов по мере повышения концентрации хрома также изменяется:

FeO • Сг2О3→ Сг2О3 → Сr и т. д.

Значения раскислительной способности отдельных раскислителей, по разным данным, часто существенно расходятся. Это объясняется тем, что практически при любом способе производства стали существует какой-то внешний источник поступления кислорода и этот кислород оказывает определенное влияние на протекание реакции раскисления. Например, реакцию раскисления алюминием записывают обычно в виде

2 [О] + 3[А1] = = А12О3. Однако, если в газовой среде присутствует кислород, необходимо учитывать и возможность образования соединений типа FеА12О4 (герцинит):

Fеж+1/202(г) + 2А1203 = FеА12О4 + 2[А1] + 3[О].

Полученные при этом численные значения раскислительной способности алюминия зависят от парциального давления кислорода Ро2 • В большинстве случаев образующиеся при раскислении оксиды для упрощения обозначают MnO, SiO2, A12O3 и т. д.

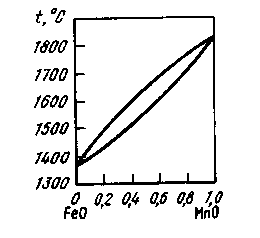

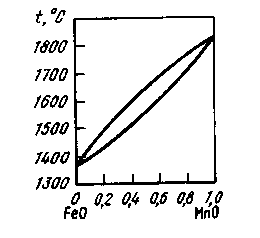

14.1.1. Раскисление марганцем. Марганец — сравнительно слабый раскислитель и не обеспечивает снижения окисленное™ металла до требуемых пределов, однако большее или меньшее его количество вводится в металл при выплавке стали многих ма-pок. Это объясняется рядом достоинств марганца: 1) положительная роль в борьбе с вредным действием серы; 2) положительное влияние на прокаливаемость стали и ее прочность; 3) малое значение межфазного натяжения на границе металл—образующееся включение МпО, в результате чего облегчаются условия выделения включений и возрастает скорость раскисления. При введении марганца в чистое, но содержащее кислород железо образуется оксид марганца МпО, который создает с FeO непрерывный ряд растворов mFeO • nМпО (рис. 14.4). В сталях наряду с марганцем всегда содержится углерод; при этом окисленность металла определяется или марганцем (при низких содержаниях углерода), или углеродом (при высоких содержаниях углерода), или марганцем и углеродом одновременно. Марганец вводят в металл в конце плавки (часто в ковш) в виде сплава марганца с железом (ферромарганца). В ферромарганце разных марок содержится неодинаковое количество углерода (1-7 %),

75 % Мп и некоторое (<2%) количество кремния. При необходимости выплавить сталь с очень низким содержанием углерода используется металлический марганец. Применение его ограничено высокой стоимостью. В некоторых случаях для повышения содержания марганца в сталь вводят выплавляемый в доменных печах так называемый зеркальный чугун (

5 % С, 10-25% Мп, <2%Si).

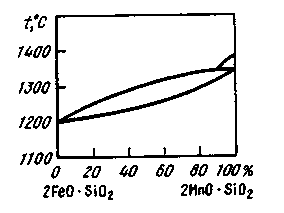

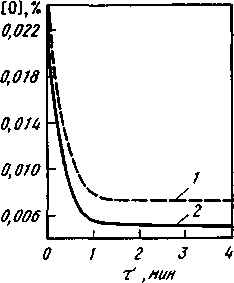

14.1.2. Раскисление кремнием. При введении в жидкий металл кремния образуются или жидкие силикаты железа, или кремнезем. Диаграмма состояния FeO-SiO2 как бы разделена на две диаграммы дополнительной вертикальной осью, соответствующей образованию файялита (FeO)2 • SiO2. При малых значениях SiO2 образуются легкоплавкие включения, состоящие из вюстита и файялита. Из рис. 14.3 видно, что кремний гораздо более сильный раскислитель, чем марганец.

По разным данным, произведение [Si] -[О]2 = (1+10)- 10 -5, т.е. уже при 0,2 % [Si] в металле содержится < 0,01 % [О]. При наличии в агрегате основного шлака образующийся при введении кремния кремнезем взаимодействует с основными оксидами шлака и aSiC2 становится очень малой; соответственно растет раскислительная способность кремния.

Однако необходимо учитывать, что образующиеся силикаты хорошо смачивают железо, поэтому удаление силикатных включений из металла связано с определенными трудностями.

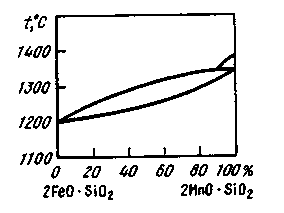

Если металл, раскисляемый кремнием, содержит некоторое количество марганца, то в составе образующихся силикатов будут также и оксиды марганца. Из диаграммы состояния файялит-тефроит (рис. 14.5) видно, что температура плавления образующихся включений может быть сравнительно небольшой. Кремний в металл вводится в виде сплава кремния с железом (ферросилиция). Чаще используют ферросилиций ФС45 (- 45 % Si). В некоторых случаях применяют доменный ферросилиций, содержащий -2,0% Си 9—13% Si. Совместно с марганцем кремний вводят в сталь в виде силикомарганца СМнЮ (10— 13 % Si и > 60% Мп).

14.1.3. Раскисление алюминием. Алюминий — более сильный раскислитель, чем кремний (см. рис. 14.3). При введении алюминия в металле остается ничтожно малое количество растворенного кислорода. Алюминий, введенный в избытке, может взаимодействовать не только с растворенным в металле кислородом, но и с оксидами более слабых раскислителей (МпО, SiO2). При введении алюминия в железо, содержащее

Рис. 14.4. Диаграмма состояния FeO-MnO

Рис. 14.5. Диаграмма состояния файялит-тефроит 2FeO • SiO2-2MnO • SiO2

диаграмме FeO—А12О3 может образоваться либо чистый глинозем (при большом содержании А12О3), либо шпинель FeO • А12О3 (герценит). Температура плавления чистого глинозема составляет

2050 °С. Высокие значения межфазного натяжения на границе металл—включение глинозема  м_вкл, т. е. малая смачиваемость таких включений, металлом, облегчают процесс их отделения от металла. Образование в стали при раскислении алюминием мелких включений глинозема и нитрида алюминия влияет на протекание процесса кристаллизации, в частности на размер зерна. Обычно размер зерна регулируют, изменяя расход алюминия: чем больше введено алюминия, тем мельче зерно. Введенный в металл алюминий взаимодействует с серой (при большом расходе алюминия) и азотом. Образование в процессе кристаллизации нитрида алюминия A1N способствует снижению вредного влияния азота и уменьшению эффекта старения стали. Раскисление металла алюминием широко распространено. Алюминий вводят в металл в виде брусков (чушек) алюминия или в виде проволоки (см. далее на рис. 14.7). м_вкл, т. е. малая смачиваемость таких включений, металлом, облегчают процесс их отделения от металла. Образование в стали при раскислении алюминием мелких включений глинозема и нитрида алюминия влияет на протекание процесса кристаллизации, в частности на размер зерна. Обычно размер зерна регулируют, изменяя расход алюминия: чем больше введено алюминия, тем мельче зерно. Введенный в металл алюминий взаимодействует с серой (при большом расходе алюминия) и азотом. Образование в процессе кристаллизации нитрида алюминия A1N способствует снижению вредного влияния азота и уменьшению эффекта старения стали. Раскисление металла алюминием широко распространено. Алюминий вводят в металл в виде брусков (чушек) алюминия или в виде проволоки (см. далее на рис. 14.7).

14.2. ОСОБЕННОСТИ ИСПОЛЬЗОВАНИЯ ЩЕЛОЧНОЗЕМЕЛЬНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ

Современная техника позволяет использовать в металлургической технологии ЩЗМ и РЗМ. ЩЗМ (кальций и др.) образуют очень прочные оксиды, более прочные, чем кремнезем и даже глинозем. Изменение энергии Гиббса ΔG º при 1900 К для реакции образования оксидов из чистых элементов составляет:

Si + О2 → SiO2, ΔG º = -540 Дж,

4/ЗАl + О2 → 2/ЗА12О3, ΔG º = -712 кДж,

2Са + О2 2СаО, ΔG ° = -846 кДж,

поэтому кальций, введенный в металл, взаимодействует не только с FeO и МпО, но и с SiO2 и даже с А12О3, восстанавливая кремний и алюминий не только из образовавшихся ранее оксидных включений, но и из футеровки ковша. Из ЩЗМ в качестве раскисли-теля чаще других используют кальций. При введении кальция в металл необходимо учитывать давление испарения кальция и его малую растворимость в жидком железе (< 0,032 %). Эффективность раскисления кальцием возрастает при сплавлении его с другими металлами. Обычно кальций используют в виде сплава с кремнием (

30 % Са,

60 % Si), с кремнием и алюминием (

20 % Са, - 50 % Si, - 20 % А1) или в виде соединений (карбид кальция СаС2). Кальций при введении в расплавленную сталь испаряется и взаимодействует с металлом в парообразном состоянии.

При раскислении металла кальцием возрастает скорость удаления включений и уменьшается время, необходимое для получения стали с очень малым числом невсплывших включений. Поднимающиеся пузыри кальция взаимодействуют с находящимися в жидкой стали включениями глинозема. Образующиеся при этом алюминаты кальция имеют низкую температуру плавления, поэтому данные оксиды находятся в стали в жидком виде, что облегчает процесс их всплывания и удаления. Та небольшая часть этих включений, которая остается в стали, имеет вид равномерно распределенных мелких включений СаО-А12О3 округлой формы. Очень важно, что форма этих включений при обработке полученного слитка давлением (при прокатке или ковке) не изменяется, что, в свою очередь, положительно влияет на свойства стали.

Очень сильными раскислителями являются РЗМ (лантан, церий, празеодим, неодим, иттрий и др.). Эти элементы имеют значительные атомные массы, плотность, сравнимую с плотностью стали, высокие температуры кипения при относительно невысоком давлении пара. Таким образом, РЗМ можно вводить в сталь без опасения интенсивного их испарения в отличие от ЩЗМ.

Современная технология обеспечивает получение и поставку на металлургические заводы лигатуры, содержащей до 30—50 % РЗМ. Химическое сродство РЗМ к кислороду очень высокое. Так, например, теплота образования оксида церия Се2О3

ΔH0298 =2240кДж (для FеО= ΔH0298 = 268, для А12О3 ΔH0298=1680кДж), поэтому, будучи введенным в металл в составе лигатуры, церий взаимодействует со всеми включениями, находящимися в жидкой стали, в том числе и с твердыми включениями глинозема:

2Се + А1203 (тв) = Се203 (тв) + 2А1,

ΔG º= 193858 + 86, 54Т.

РЗМ интенсивно взаимодействуют с футеровкой агрегата или ковша, восстанавливая, например, кремний и алюминий из шамота.

Активность кислорода при введении в металл РЗМ резко снижается, однако содержание кислорода (в виде включений) изменяется незначительно. Это объясняется тем, что образующиеся оксиды РЗМ представляют собой мелкие, тугоплавкие и очень плотные включения. Плотность образующихся включений сравнима с плотностью жидкой стали, поэтому они не всплывают (иногда в нижней части слитка обнаруживаются скопления тяжелых оксидов РЗМ). Наблюдаются случаи, когда содержание кислорода при введении РЗМ в больших количествах не только не уменьшается, но и возрастает за счет взаимодействия избыточных РЗМ с оксидами, входящими в состав футеровки. Важным моментом является то, что мелкие тугоплавкие включения оксидов РЗМ, более или менее равномерно «плавающие» в жидком металле, становятся при затвердевании слитка или отливки центрами кристаллизации; в результате получается плотный металл с мелкокристаллической структурой и с почти одинаковыми свойствами во всех направлениях относительно направления прокатки слитка. Лигатура, содержащая РЗМ, относительно дорогая, поэтому РЗМ применяют тогда, когда безрезультатными оказались более дешевые методы.

ЩЗМ и РЗМ очень активно взаимодействуют со всеми примесями металла, в том числе с углеродом, серой и растворенными в металле газами (кислородом, азотом, водородом). При использовании ЩЗМ и РЗМ учитывают их высокое химическое сродство к кислороду и сере, в частности то, что химическое сродство к кислороду ЩЗМ и РЗМ выше, чем к сере. Однако даже в недостаточно раскисленном металле часть РЗМ и ЩЗМ взаимодействует с серой и вводимые РЗМ и ЩЗМ частично взаимодействуют с кислородом, находящимся в составе ранее образовавшихся включений, а частично с серой, образуя сульфиды CaS, LaS, La2S3, CeS, Ce2S3 и т. д. Температура плавления сульфидов РЗМ около 2000 0С, и они, так же как оксиды РЗМ, располагаются при кристаллизации не по краям зерна, а сами являются центрами кристаллизации и располагаются в центре зерна. Тем самым их отрицательное влияние на свойства стали сводится к минимуму. Возможно также образование ок-сисульфидов РЗМ типа La2O2S, Ce2O2S, Y2O2S и т. д.

14.3. ПРИМЕНЕНИЕ КОМПЛЕКСНЫХ РАСКИСЛИТЕЛЕЙ

Из выражения для константы равновесия реакции раскисления металла

K=a(Rm0n)/[R]m-[0}nследует, что

[О ] n =a(Rm0n)/K[R]m

Это означает, что снижения концентрации растворенного в металле кислорода можно добиться или увеличением расхода раскислителя, или снижением активности продуктов раскисления а/Rтoп) Последнее может быть достигнуто при введении в металл сложного раскислительного сплава, состоящего из нескольких компонентов. Если компоненты данного сплава образуют при реакции с кислородом металла оксиды, взаимодействующие между собой, то их активность понижается. Образующиеся при этом взаимодействии комплексные соединения имеют более низкую температуру плавления; скорость их укрупнения возрастает; условия удаления из металла улучшаются.

В состав комплексных раскислителей желательно включать также такие

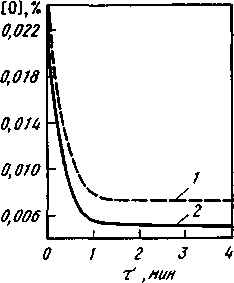

Рис. 14.6. Изменение окисленноcти металла при введении алюминия (1) и сплава Мп-А1 (2)

компоненты, которые при окислении образуют включения с минимальным значением межфазного натяжения на границе металл-включение  м_вкл. Малое значение м_вкл. Малое значение  м.вкл облегчает процесс выделения включений (процесс образования новой фазы). К таким компонентам относится прежде всего марганец, так как значение межфазного натяжения на границе Fe-MnO очень невелико (рис. 14.6). Таким образом, при использовании комплексных раскислителей: 1) повышается раскислительная способность элемен-тов-раскислителей; 2) ускоряется процесс раскисления; 3) ускоряется процесс удаления из металла образовавшихся при раскислении неметаллических включений. В качестве комплексных раскислителей чаще всего используют сплавы кремния с марганцем (силикомарганец), алюминия, марганца и кремния (сплав АМС), марганца и алюминия, кремния и кальция (силикокальций), кремния, марганца и кальция (сплав КМК). м.вкл облегчает процесс выделения включений (процесс образования новой фазы). К таким компонентам относится прежде всего марганец, так как значение межфазного натяжения на границе Fe-MnO очень невелико (рис. 14.6). Таким образом, при использовании комплексных раскислителей: 1) повышается раскислительная способность элемен-тов-раскислителей; 2) ускоряется процесс раскисления; 3) ускоряется процесс удаления из металла образовавшихся при раскислении неметаллических включений. В качестве комплексных раскислителей чаще всего используют сплавы кремния с марганцем (силикомарганец), алюминия, марганца и кремния (сплав АМС), марганца и алюминия, кремния и кальция (силикокальций), кремния, марганца и кальция (сплав КМК).

14.4. ВВЕДЕНИЕ РАСКИСЛИТЕЛЕЙ В МЕТАЛЛ

Условия проведения операции раскисления при плавке стали в таких крупных открытых агрегатах, как конвертер, мартеновская или электропечь, неблагоприятны, так как помимо кислорода, растворенного в жидком металле, с раскислителями в момент их ввода в металл взаимодействует кислород газовой фазы. Кроме того, проходя через шлак, раскисЛители взаимодействуют с оксидами железа шлака. При выпуске металла в ковш струя металла испытывает воздействие атмосферы. То же воздействие испытывает струя металла при разливке стали из ковша. В результате определенная часть раскислителей (иногда значительная) расходуется не на взаимодействие с кислородом, растворенным в металле. Эта часть окислившихся не по прямому назначению раскислителей называется угаром раскислителей. К сожалению, современные средства контроля плавки еще не позволяют с достаточной точностью заранее предсказать величину угара раскислителей, которая от плавки к плавке может колебаться в заметных пределах, затрудняя получение стали строго определенного состава. Это явление находит отражение в стандартах. Например, в соответствии с ГОСТом содержание марганца во многих углеродистых конструкционных сталях может колебаться от 0,5 до 0,8 %, содержание кремния —от 0,17 до 0,35% и т.д. Кроме того, значительный угар элементов-раскислителей нежелателен из экономических соображений.

Для снижения угара раскислителей и получения стали строго определенного состава применяют ряд технологических приемов:

1. Вводят раскислители разного состава: а) в чистом виде (металлический марганец, металлический алюминий); б) в виде сплавов раскислителя с железом или сплавов нескольких раскислителей.

2. Изменяют место ввода раскислителей: а) непосредственно в плавильный агрегат (печь, конвертер); б) в струю металла, вытекающего из плавильного агрегата; в) в глубь металла в сталеразливочном ковше; г) в струю металла, вытекающего из сталеразли-вочного ковша в изложницу или кристаллизатор установки непрерывной разливки; д) в ковш, помещенный в вакуумную камеру, и др.

3. Вводят раскислители в разном виде и состоянии: а) твердые (в виде кусков ферросплавов размером до 200 мм); б) жидкие (после предварительного расплавления в специальной печи); в) порошкообразные (при вдувании порошка в металл струей инертного газа); г) в виде специальной проволоки, подаваемой в глубь металла с определенной скоростью; д) в виде «пуль», которые при помощи специального устройства «выстреливают» в глубь металла; е) в виде заранее подготовленных композиционных блоков и др.

Угар раскислителей, вводимых в чистом виде, несколько выше, чем угар раскислителей, вводимых в виде сплавов. Чистые раскислители дороже, однако расход их ниже, меньше требуется тепла на их расплавление (необходима меньшая степень перегрева металла); они не содержат нежелательных примесей, однако из-за дороговизны и высокого угара раскислители в чистом виде (не сплавов с железом) применяют лишь в исключительных случаях.

Наибольший и наименее стабильный угар раскислителей имеет место в случае введения раскислителей в виде кусков непосредственно в плавильный агрегат. Так, например, при введении непосредственно в мартеновскую печь ферромарганца или ферросилиция степень угара марганца и кремния может колебаться в очень широких пределах (что затрудняет все расчеты мастера-сталевара) — от 30 до 70%. Тем не менее такой технологический прием все же распространен, что имеет следующее объяснение: в момент ввода раскислителей в ванну печи окислительные процессы в ней резко замедляются, прекращается протекание реакции [С] + [О] = СОГ и мастер-сталевар имеет несколько минут, в течение которых можно точно установить состав металла и уменьшить колебания в величинах угара раскислителей и легирующих при последующем раскислении и легировании, т. е. облегчено получение стали заданного состава. Введение раскислителей непосредственно в плавильный агрегат называют предварительным раскислением. Окончательным раскислением принято называть введение раскислителей в необходимом количестве частично в струю металла, вытекающего из плавильного агрегата, и частично непосредственно в ковш. Угар раскислителей при введении их в ковш ниже, чем при введении в печь (или конвертер), так как в последнем случае часть раскислителей взаимодействует не с металлом, а со шлаком. Однако и при введении раскислителей в ковш угар велик.

Особенно заметен при введении в ковш угар алюминия. Алюминий легче стали (плотность - 2,7 г/см3), поэтому заброшенные на струю металла или непосредственно в ковш бруски алюминия всплывают и интенсивно окисляются, плавая на поверхности и взаимодействуя с атмосферой и со шлаком. Значительное количество алюминия при этом расходуется нерационально, к тому же образующиеся в большом количестве оксиды алюминия могут загрязнять металл. Для предотвращения данного явления используют сплавы алюминия с более тяжелыми металлами (железом, марганцем). Лучшие результаты достигаются при вводе алюминия непосредственно в толщу металла. При вводе алюминия в глубь металла достигаются: уменьшение угара алюминия (снижается его расход), сокращение разброса величин этого угара (стабильность состава и свойств металла), а также уменьшение загрязненности стали оксидными неметаллическими включениями.

Снижение угара раскислителей и повышение степени их усвоения металлом достигаются посредством предварительного расплавления раскислителей в специальной печи и заливки в ковш одновременно с выпуском готовой стали из печи или конвертера. При этом облегчаются условия получения стали заданного состава и удаления образующихся при раскислении неметаллических включений.

Введение в металл очень сильных раскислителей (Са, Mg), характеризующихся высоким давлением насыщенного пара, осуществляют, как правило, методом подачи их в струе инертного газа. Раскислители вдувают через специальную фурму, вводимую почти до дна в ковш с металлом. Давление паров кальция при 1600 °С может превысить 300 кПа. При всплыва-нии пузырей их объем вследствие уменьшения ферростатического давления постепенно увеличивается. Однако одновременно протекают реакции раскисления и десульфурации с соответствующим расходом кальция на эти реакции, в результате чего объем пузырей уменьшается. Форму и размеры кусочков раскислителей подбирают таким образом, чтобы обеспечить полное использование кальция к тому моменту, когда пузыри поднимутся к поверхности металла в ковше. Кальций обычно вводят в виде сили-кокальция или карбида кальция в форме гранул. Расход составляет 1 кг кальция (или 0,4 кг магния) на 1 т стали.

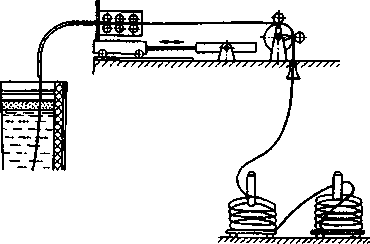

Разновидностью данного метода можно считать метод выстреливания в металл пуль, содержащих раскислите-ли. Минимальный угар раскислителей обеспечивается также при введении раскислителей в виде специально изготовленной проволоки. Раскислители (и легирующие) в виде порошка заключают в оболочку из тонкой железной или алюминиевой ленты. Полученную таким образом проволоку наматывают на барабан и затем с необходимой скоростью вводят в металл.

На рис. 14.7 представлена схема подачи в жидкий металл алюминиевой проволоки. Установка состоит из неподвижной бухты, на которой намотано 1500 кг алюминиевой проволоки, и подающего механизма. Диаметр проволоки 12 мм, скорость подачи до 8 м/с. Таким способом особенно удобно проводить раскисление стали и в ковше, и в кристаллизаторе установки непрерывной разливки.

Рис. 14.7. Схема установки для введения алюминиевой проволоки в жидкий металл

14.5. ДИФФУЗИОННОЕ РАСКИСЛЕНИЕ

Данный тип раскисления основан на использовании закона распределения. Поскольку кислород достаточно хорошо растворяется и в шлаке, и в металле, можно принять, что при отсутствии кипения отношение активностей кислорода в металле и шлаке при постоянной температуре является постоянным:

lО— а(FeO) / а [O],

отсюда а[0] = a(FeO)/Lo. Таким образом, раскисляя шлак (снижая) a(Fео). добиваются раскисления металла. В качестве раскислителей, вводимых в шлак, используют (в виде чистых материалов или в составе различных восстановительных смесей) кокс, электродный бой, ферросилиций, алюминий и др.:

n(FеО) + (С, Si, A1) → nРеж + (СО, SiO2, A12O3).

При снижении (FeO) уменьшается a[0], так как кислород из металла диффундирует в шлак (поэтому способ раскисления и назван диффузионным).

Данный метод раскисления позволяет получить менее загрязненную включениями сталь и повысить степень использования таких легковосстановимых (из шлака) примесей, как марганец, хром, ванадий и т. п. Однако в агрегатах с окислительной атмосферой использование этого метода нерационально, так как основная доля вводимых на шлак восстановительных смесей не расходуется на восстановление оксидов железа шлака, а под воздействием окислительной атмосферы окисляется.

Кроме того, приходится учитывать, что диффузия — процесс медленный, т. е. данная операция продолжительна и приводит к соответствующему снижению производительности агрегата. При этом падает стойкость огнеупорной кладки.

14.6. РАСКИСЛЕНИЕ ПРИ ОБРАБОТКЕ МЕТАЛЛА СИНТЕТИЧЕСКИМИ ШЛАКАМИ

При такой обработке раскисление металла происходит в том случае, если активность оксидов железа в данных шлаках ничтожно мала. Активность кислорода в металле, как и при диффузионном раскислении, снижается по мере уменьшения активности кислорода в шлаке: а[О] = а(FеO)/Lо.

При обработке синтетическими шлаками на выпуске металла в ковш из конвертера или печи добиваются возможно более полного перемешивания металла со шлаком. Обязательным требованием, которое предъявляют в этих случаях к шлаку, является отсутствие в нем оксидов железа (а(FеО) = 0). Для обработки металла используют обычно высокооснбвные шлаки. При обработке металла такими шлаками создаются благоприятные условия и для десульфурации, и для снижения окисленности металла.

14.7. РАСКИСЛЕНИЕ ПРИ ОБРАБОТКЕ МЕТАЛЛА ВАКУУМОМ

Если в металле содержатся углерод и кислород, то при обработке вакуумом равновесие реакции [С] + [О] = СОГ сдвигается в сторону образования монооксида углерода; константа равновесия этой реакции Кс — рсо/а[С]а[О ] .По мере снижения рсораскисляющее действие углерода возрастает. Этот метод раскисления называют также вакуум-но-углеродным или просто углеродным раскислением. Из значения константы равновесия Ксвытекает, что а[0] = (1Kс) • (Рсо/а[С]). Достоинством этого метода является то, что кислород удаляется в виде СО в газовую фазу и никаких загрязнений (оксидных включений) в металле не остается.

14.8. ЭЛЕКТРОХИМИЧЕСКОЕ РАСКИСЛЕНИЕ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ

Для организации электрохимического раскисления используют электрохимическую ячейку с твердым оксидным электролитом. Если жидкий металл является катодом, то на границе раздела жидкий металл — твердый электролит растворенный в металле кислород ионизируется: [О]+2ё→О2- и под действием электрического поля внедряется в кристаллическую решетку твердого электролита. Пройдя через твердый электролит, анионы кислорода разряжаются, отдавая электроны аноду на границе его с твердым электролитом: О2-→О+2ё; далее, очевидно, происходит молизация кислорода:

О + О → О2. Достоинство данного метода состоит в том, что при этом не происходит загрязнения металла продуктами раскисления. Недостатком является то, что процесс этот медленный, при окислительной атмосфере в агрегате интенсивность перехода кислорода из атмосферы в металл выше интенсивности его отвода и удаления.

14.9. ЛЕГИРОВАНИЕ СТАЛИ

Легированной ' называют такую сталь, в составе которой помимо обычных примесей содержатся легирующие примеси либо содержание кремния и марганца в которой повышено против обычного количества. Легированные стали могут выплавляться и без искусственного введения в них легирующих элементов, например, если в качестве шихтовых материалов используют чугун, полученный из руд, содержащих легирующие примеси. Такие чугуны называют природнолегированными. Так, в составе железных руд Орско-Халиловского месторождения содержатся значительные количества хрома и никеля. При переплаве этих руд в доменных печах получается чугун, содержащий < 3 % Сг и 0,7—0,9 №. Известно также Кремиковское месторождение железных руд в Болгарии. В составе этих руд много оксидов марганца, и выплавляемый из них чугун содержит до 4 % Мп.

1 Легировать (от нем. legieren, лат. ligare— связывать, соединять) — вводить в металл или металлический сплав другой (легирующий) элемент (Сг, W, V, Мо) для улучшения физических свойств металла.

Однако в большинстве случаев легирующие элементы вводят в металл в виде разных добавок. Легирующими могут быть как элементы, не встречающиеся в обычной стали, так и элементы, которые в каких-то количествах содержатся во всякой стали (С, Mn, Si, S, Р). По степени растворимости в железе легирующие добавки можно разделить на группы:

1. Металлы, полностью растворимые в железе, — А1, Се, Mn, Cr, Ni, V, Си, Со, Si, Ti, Sb, Be.

2. Металлы, частично растворимые в железе, — W, Mo, Zr.

3. Металлы, практически не растворимые в железе, — Pb, Ag, Bi.

4. Металлы, растворимость которых при температурах сталеварения точно не установлена, так как они при высоких температурах испаряются, — Са, Cd, Li, Mg, Na, Hg, Zn.

5. Неметаллы, частично растворимые в железе, — С, S, P, N, As, Se, В.

Ряд легирующих элементов образует в железе растворы, близкие к идеальным. Это Mn, Co, Ni, Cr, Mo, A1, из которых только кобальт и марганец действительно образуют практически идеальные растворы; при образовании остальных растворов приходится учитывать теплоту смешения. Однако часто легирующие добавки вводят в металл в небольших количествах; они образуют с железом растворы, которые можно считать бесконечно разбавленными, т. е. растворами, подчиняющимися закону Генри.

На производстве сталь часто легируют не одним элементом, а несколькими. При этом необходимо учитывать влияние всех компонентов сплава.

При определении технологии легирования принимается во внимание прежде всего химическое сродство того или иного легирующего элемента к кислороду. Химическое сродство к кислороду таких элементов, как Мо, Ni, Си, Со, меньшее, чем у Fe. Во время плавки данные элементы не окисляются и поэтому обычно вводятся в металл вместе с шихтовыми материалами или по ходу плавки без опасения получить значительный их угар. Другая группа легирующих элементов (Ti, V, Cr, Si, Mn, A1) имеет химическое сродство к кислороду более высокое, чем Fe. Эти элементы под воздействием кислорода газовой фазы, оксидов железа шлака и кислорода, растворенного в металле, окисляются, поэтому их вводят в металл обычно в конце плавки (часто в ковш) в предварительно раскисленную ванну. Кроме того, принимают специальные меры по предотвращению окисления металла при разливке (закрытие струи, защита струи подачей инертного газа и др.). При определении технологии легирования принимают во внимание также массу материалов, которые необходимо ввести в металл для получения в нем заданных концентраций легирующих элементов.

Обычно легированные стали по содержанию легирующих примесей делят на три группы: 1) низколегированные; 2) сред нелегированные; 3) высоколегированные. При производстве низколегированной стали количество вводимых в металл добавок сравнительно невелико и введение их особых затруднений не вызывает. Для производства низколегированной стали широко используют сталеплавильные агрегаты всех типов: мартеновские и дуговые печи, конвертеры. При производстве средне- и высоколегированных сталей масса вводимых при легировании материалов значительно больше и появляется опасность чрезмерного охлаждения плавки. В связи с этим стали этих групп выплавляют или в обычных агрегатах, но при условии расплавления и нагрева легирующих добавок в специальном вспомогательном агрегате, или в дуговых, или в плазменных печах с введением легирующих добавок в печь и последующим подогревом металла либо с использованием специальных агрегатов: подогреваемых ковшей или конвертеров с аргоно-кислородной или кислородно-вакуумной продувкой. В данном случае при проведении расчетов, связанных с введением легирующих добавок, необходимо учитывать количество тепла, которое выделяется или поглощается при образовании раствора.

Обычно легирующие добавки вводят в металл или в виде чистых материалов (бруски никеля, меди, алюминия, куски серы, графитовый порошок и т.д.), или в виде сплавов с железом (ферромарганец, ферросилиций, феррофосфор, феррованадий и т. п.). Усвоение легирующего элемента, введенного в виде сплава с железом, несколько выше, однако необходимо учитывать, что при этом возрастает масса вводимых в металл холодных материалов.

Кроме указанных выше способов для легирования используют ввод добавок в виде соединений (оксидов, карбидов, нитридов и т. д.). Так, например, при производстве никельсо-держащей коррозионностойкой стали широко используют способ вдувания в струе газа в металл порошка оксида никеля NiO; при производстве стали, содержащей ванадий, для легирования используют дешевый шлак, содержащий оксиды ванадия, и т. д. Легирующие добавки — дорогостоящие примеси, поэтому стоимость легированной стали высока. Однако производство легированной стали экономически оправдано из-за получения особых свойств стали и обеспечения возможности уменьшить массу металлических конструкций, повысить их долговечность и надежность. Учитывая высокую стоимость легированной стали, все мероприятия, приводящие к снижению расхода легирующих добавок или к использованию более дешевых материалов, экономически эффективны. К таким мероприятиям прежде всего можно отнести использование легированных отходов (т. е. отходов легированной стали). Содержащиеся в стальных отходах алюминий, титан, кремний при переплаве почти не сохраняются, однако такие легирующие примеси, как никель, кобальт, медь, молибден, удается при переплаве использовать полностью. Такие примеси, как марганец, хром, вольфрам, ванадий, при переплаве можно использовать, если вести плавку без окисления.

14.10. РАСКИСЛЕНИЕ СТАЛИ ПРИ ЛЕГИРОВАНИИ

Такие раскислители, как марганец, кремний, алюминий, иногда вводят в сталь в количествах, значительно больших, чем требуется для раскисле-

ния. Это делается для получения стали с особыми свойствами, т. е. для выплавки высокомарганцовистой, высококремнистой и другой стали. В этих случаях процессы раскисления и легирования протекают одновременно. Кроме Mn, Si и А1 некоторые легирующие также обладают большим химическим сродством к кислороду, чем Fe, т. е. являются раскислителями. К таким легирующим элементам относятся Сг, V, Nb, В, Ti, Zr (см. рис. 14.3). Однако даже в тех случаях, когда раскислительная способность этих элементов невелика (Cr, V, Nb), они принимают участие в процессе раскисления и образования соответствующих продуктов раскисления, и это необходимо учитывать. Если требуется определить активность кислорода в стали, в которую введены различные раскислители и легирующие элементы, то нужно учесть влияние каждого компонента расплава.

14.11. ПРЯМОЕ ЛЕГИРОВАНИЕ

Получение ферросплавов и лигатур является наиболее энерго-, трудо- и материалоемким производством в черной металлургии. При этом операции загрузки шихты, плавления и восстановления, разливки, грануляции, дробления, упаковки ферросплавов не только требуют больших затрат труда, но и сопровождаются потерями металла1 и интенсивным пылевыделением. При разработке технологических приемов получения легированных сталей приходится учитывать, с одной стороны, высокую температуру плавления ряда ферросплавов, а с другой —заметные колебания их плотности (табл. 14.2). В связи с этим металлурги ведут активный поиск путей создания технологий легирования, которые позволяли бы проводить прямое легирование из сырых материалов, минуя стадии производства ферросплавов. В ряде случаев такие пути уже найдены. В качестве сырых материалов, исполь зуемых для прямого легирования

1 Особенно велики потери марганца; общие потери марганца в процессе обогащения и выплавки марганцевых сплавов превышают 50%.

Таблица 14.2. Температура плавления и плотность основных ферросплавов

Сплав

|

'„л, 'С

|

р, г/см3

|

Феррохром:

|

|

|

низкоуглеродистый

|

1560-1670 1640-1740*

|

7,1-7,4* До 7,15

|

среднеуглеродис-тый ФХ100

|

1400-1580

|

5-7

|

высокоуглеродистый ФХ850

|

1400-1660

|

5-7

|

Хром металлический

|

1830-1870

|

7,2

|

Ферровольфрам

|

1640-2500

|

13,8-15,5

|

Ферромолибден

|

1550-1900

|

9,0-9,2

|

Феррованадий

|

1470-1570

|

6,7-7,0

|

Феррониобий (40—50 % Nb)

|

1750-1800

|

6,75-7,9

|

Ферробор

|

1470-1700

|

5,6-5,8

|

Лигатуры хромо-марганцевые

|

1290-1630

|

6,7-7,6

|

* Содержание хрома < 80 %.

|

применяют конвертерный ванадиевый шлак (18-19 % V2O2), молибденовый концентрат (82-90 % МоО3), хромовую руду (45-53 % Сг2О3), ниобиевый концентрат (38-43 % Nb2O3) и др. Эти материалы вводят в металл различными способами (на дно сталераз-ливочного ковша при выпуске, на шлак в печь, путем вдувания в глубь металла в печи или в ковше и т. п.). Материалы вводят обычно или в виде порошка, или в виде брикетов, в состав которых кроме основного материала вводят сильные восстановители (алюминий, кальций и т. п.), с тем чтобы в момент контакта материала с расплавленным металлом протекали реакции восстановления: например, 3V2O5 + 10А1 -> 6[V] + 5А12О3, МоО3 + 2А1 -»[Мо] + А12О3 и др.

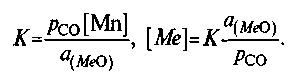

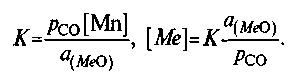

Для таких элементов с относительно невысоким химическим сродством к кислороду, как Мп, Сг, некоторое повышение содержания легирующих может быть обеспечено путем взаимодействия смесей или шлаков с железом (в пределах, ограниченных константой равновесия). Например, для реакции (MnO) + Fe = (FeO) + [Mn]

К= a(Fe0)• [Mn]/a (Mn0),

т. e. [Mn] = К •a(Mn0)/a(FeO)

При введении в ванну марганецсо-держащих добавок повышается a(MпО) и соответственно возрастает содержание марганца в металле. Сквозное извлечение ценных легирующих элементов при прямом легировании обычно выше, чем при использовании ферросплава. Недостатком метода являются нестабильность получаемых результатов, большие колебания степени восстановления в зависимости от условий выплавки, особенностей выпуска из агрегата данной плавки, количества и состава попавшего в ковш шлака и т. п. Однако этот недостаток практически исчезает по мере развития методов внепечной обработки, особенно методов, включающих предотвращение попадания конечного шлака в ковш, длительное перемешивание металла со шлаком, подогрев металла и шлака в процессе перемешивания и т. п.

Наиболее рационально в качестве восстановителя использовать углерод:

С + МпО = Мп + СО,

ЗС + Сг2О3 = 2Сг + ЗСО,

ЗС + V303 = 2V + ЗСО,

2С + NbO2 = Nb + 2CO,

5С + Nb2O5 = 2Nb + 5СО и т. д.

При наличии в ванне углерода обработка металла вакуумом или инертными газами сдвинет вправо равновесие реакции (М?О) + [С] = СОГ + [Me]:

На этом основано, например, прямое легирование металла хромом, ниобием и др. Учитывая высокую экономичность прямого легирования, металлурги изыскивают возможности использования всех материалов — отходов различных производств — в случае, если эти материалы содержат заметное количество ценных легирующих примесей.

В некоторых случаях для упрощения технологии и повышения степени-

использования ферросплавов применяют так называемые экзотермические смеси, экзотермические ферросплавы или экзотермические брикеты. В состав экзотермических смесей для изготовления брикетов входят обычно: порошок материала, содержащего лигатуру (порошок феррохрома, ферромарганца, ферровольфрама и т. п.); руда (марганцевая, хромовая и т. п.); связующие добавки (например, жидкое стекло), а также небольшие количества сильного восстановителя (например, порошка алюминия) и сильного окислителя (например, натриевой селитры NaN03).

Выделяемого при взаимодействии экзотермических смесей тепла доста-

точно не только для быстрого расплавления материала, но и для компенсации затрат тепла на восстановление входящих в состав смеси оксидов. Эффективность применения экзотермических ферросплавов определяется некоторым снижением расхода ферросплавов и дополнительным восстановлением компонентов из руд. При этом, однако, приходится учитывать дополнительные затраты на дробление, смешение, брикетирование, а также на хранение взрывоопасных окислителей. Обычно экзотермические ферросплавы применяют на агрегатах небольшой емкости при обработке небольших масс металла.

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.