Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

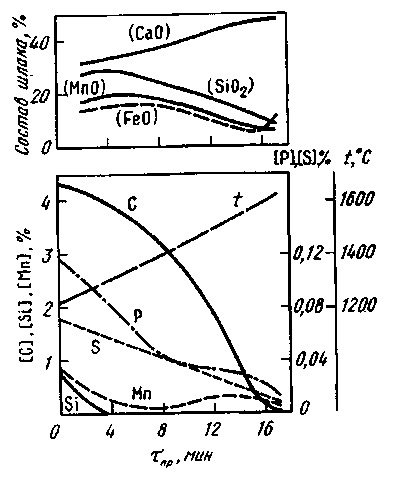

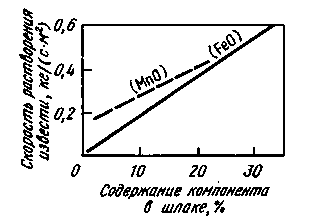

1400°С объем образующегося СО возрастает примерно в 6 раз. Если применять односопловую фурму, то площадь зоны воздействия струи кислорода на ванну можно принять равной -1 м2. Значит, через 1 м2 площади ванны должно было бы выделиться газа 3190-6 = 19140м3/мин (>300м3/с). При такой работе ванна в зоне воздействия струи вспучивается, происходит выплеск металла и шлака, поэтому для крупных конвертеров всегда предусматривается использование многосопловых фурм, причем оси сопел расположены под некоторым углом к вертикали. Этим достигается воздействие струй на большую площадь ванны (площадь ванны 300-т конвертера -35 м2), облегчается управление процессом и уменьшается вероятность выбросов.15.3.6. Технология плавки. Многолетний опыт эксплуатации кислородных конвертеров позволил повсеместно установить следующий порядок загрузки шихты. В освободившийся после предыдущей плавки конвертер загружают лом — лоток с ломом предварительно взвешивают и доставляют к конвертеру заблаговременно; в момент загрузки лоток при помощи крана наклоняют (опрокидывают) и лом ссыпается в конвертер. После загрузки лома в конвертер заливают необходимое количество жидкого чугуна (состав с чугуновозными ковшами заранее подают к конвертеру). После окончания заливки чугуна конвертер устанавливают в вертикальное положение, опускают кислородную фурму и начинают продувку. Шлакообразующие и добавочные материалы вводят в конвертер в предварительно измельченном виде (до фракции 20—25 мм). Такие материалы называют сыпучими. Подачу сыпучих материалов осуществляют тремя способами: 1) все сыпучие загружают в конвертер до заливки чугуна (под чугун) или даже до загрузки лома; 2) сыпучие материалы вводят непрерывно сверху по ходу продувки; 3) часть сыпучих (около половины) присаживают одновременно с началом продувки, остальное количество вводят в течение нескольких минут непрерывно по ходу продувки. Чаще всего используют третий способ. Продолжительность плавки в современном конвертере составляет 30—45 мин, в том числе: мин Завалка лома и заливка чугуна 5—10 Продувка кислородом 12—17 Повалка, отбор проб, замер температуры 4 - 6 Слив металла и шлака, осмотр и ремонт футеровки 8—12 Типичная диаграмма конвертерной плавки представлена на рис. 15.14, из которой видно, что, начиная с момента начала подачи кислорода, в конвертере одновременно идут процессы окисления примесей, нагрева ванны и шлакообразования. Все эти процессы взаимосвязаны; их протекание зависит также от состава и характера шихтовых и шлакообразующих материалов, конструкции фурмы, давления и расхода кислорода и организации продувки. 15.3.7. Состав шихтовых материалов. В кислородном конвертере можно перерабатывать чугуны с широким ди-  Рис. 15.14. Изменение состава металла в шлаке по ходу плавки в кислородном конвертере апазоном колебаний состава, однако для организации наиболее простой технологии желательны некоторые ограничения по содержанию следующих элементов: Si — образующийся при окислении кремния SiO2 благодаря выделению тепла ускоряет процесс растворения извести в шлаке и процесс шлакообразования в целом. Выделяющееся тепло расходуется на нагрев металлического лома. Однако при очень высоком содержании кремния образуется такая масса SiO2, что для создания шлака необходимой основности требуется значительно увеличивать расход извести. При этом возрастают масса шлака и соответственно потери железа со шлаком и др. Кроме того, при высоком содержании в шлаке SiO2 снижается стойкость основных огнеупоров, поэтому стремятся иметь в чугуне не более 0,8 % Si. Мп — при решении вопроса о целесообразном содержании в чугуне марганца учитывают ряд моментов. При окислении марганца выделяется тепло, а образующиеся оксиды марганца снижают температуру плавления основных шлаков и ускоряют шлакообразование. Марганец при продувке ванны кислородом почти полностью выгорает, поэтому чем больше марганца в чугуне, тем больше угар и тем меньше выход стали. Повышения содержания марганца в чугуне при переработке в доменном цехе обычных железорудных материалов можно добиться, вводя в состав доменной шихты марганцевую руду, а это повышает стоимость чугуна. Марганец, содержащийся в чугуне, способствует десуль-фурации металла. Практически в большинстве случаев чугун содержит 0,3-0,8 % Мп. Р и S — в чугуне должно быть минимальное содержание этих элементов. Обычно в чугуне содержится <0,2 % Р и <0,04 % S. К лому, загружаемому в конвертер, предъявляют обычные требования о недопустимости высокого содержания вредных примесей. Кроме того, учитывая опасность повреждения футеровки, ограничивают размеры кусков лома. Требования, предъявляемые к качеству шлакообразующих материалов и твердых окислителей, обычные. Специальным требованием является недопустимость подачи сыпучих материалов в виде пыли, так как пылевидные материалы уносятся отходящими газами. 15.3.8. Окисление примесей и шлакообразование. При рассмотрении технологии конвертерной плавки необходимо учитывать два непрерывно и одновременно протекающих процесса: интенсивную подачу кислорода (окислительная атмосфера в зоне реакции) и шлакообразование (образование слоя шлака, постепенное повышение его основности и увеличение массы шлака по ходу продувки). Процесс плавки в кислородном конвертере иногда условно делят на два периода: первый, когда концентрации примесей (С, Si, Mn, P) достаточно высоки; второй, когда в ванне почти не осталось примесей и интенсивно окисляется железо. Во время первого периода интенсивность (скорость) окисления примесей определяется интенсивностью подачи кислорода (т. е. лимитируется внешним массопереносом). Чем больше интенсивность продувки, тем выше скорость окисления примесей. На некоторых современных конвертерах достигали интенсивности подачи кислорода до 5—8 м3/(т • мин). При таком повышении интенсивности продувки общая продолжительность плавки несколько уменьшается; вместе с тем наблюдаются выбросы, ухудшаются условия службы футеровки, усложняется контроль за ходом плавки, замедляется шлакообразование, наблюдаются случаи запаздывания расплавления загружаемого в конвертер металлолома. Но даже при такой интенсивной подаче кислорода степень его усвоения составляет 90—95 %, поэтому можно считать, что и при очень высоком расходе кислорода в первый период ванна в состоянии усвоить весь подаваемый кислород. Соотношение количеств примесей, окислившихся в результате взаимодействия с кислородом и с оксидами железа, зависит от условий продувки. Если, не изменяя давления кислорода, поднимать фурму, струи кислорода растекаются по поверхности и преимущественно окисляется железо. Многочисленными исследованиями установлено, что чем больше (до известных разумных пределов) расстояние между фурмой и поверхностью металла, тем больше железа в шлаке. Наличие железистого шлака обеспечивает быстрое растворение загружаемой в конвертер извести и формирование жидкопод-вижного основного шлака (рис. 15.15). Процесс растворения извести в шлаке продолжается по ходу всей плавки. Технология ведения плавки должна обеспечить к концу операции полное растворение извести. Проф. Р. В. Старов на основе обработки большого массива экспериментальных данных предложил следующую полуэмпирическую формулу для расчета скорости растворения извести в шлаке Vрастизв, т/мин (для условий работы 130-т конвертера): Vрастизв = 0,0716(FeO+MnO)+0,0054tмет= 9,39. Из этой формулы следует, что чем выше концентрации FeO и МпО в шлаке и чем выше температура металла, тем известь растворяется быстрее. Окисление кремния, обладающего высоким химическим сродством к кислороду, происходит интенсивно в первые минуты продувки. Получающийся при этом кремнезем взаимодействует с СаО, образуя силикаты: (SiO2) + 2(СаО) = (СаО)2 • SiO2, K=a(CaO)2 ∙ SiO2/a (SiO2) ∙ a(CaO)  Рис. 15.15. Зависимость скорости растворения извести в шлаке от содержания в нем FeO и МnО В основном шлаке активность СаО велика, поэтому по мере повышения основности значение a (SiO2) становится ничтожно малым и кремний окисляется в первые же минуты продувки практически полностью. Окисление марганца приводит к образованию основного оксида МnО, однако более слабого, чем другой основный оксид СаО. В результате связи СаО с кислотными оксидами SiO2 и Р2О5 сильнее, чем связи МпО с этими оксидами. В связи с этим активность (МпО) по ходу плавки остается заметной величиной и содержание марганца в металле определяется константой равновесия реакций: (FeO) + [Мп] = (МпО) + Fe; К = a(МпО)/a (FеО)а[Mn] ; а[Mn] = (1/К) ∙ (а(MnO)/a(FeO). В момент, когда создаются условия для интенсивного кипения ванны, углерод окисляется под действием кислорода дутья и оксидов железа шлака; значение a(FеO) при этом уменьшается, а содержание марганца в металле возрастает. При повышении основности кислотные оксиды полностью связываются СаО, соответственно возрастает а(МпО), что также приводит к увеличению содержания марганца в металле. Реакция окисления марганца экзотермическая, и повышение температуры сдвигает равновесие в сторону восстановления марганца. Содержание марганца в металле зависит от содержания марганца в чугуне и соответственно от концентрации (МпО) в шлаке. Наиболее заметен процесс восстановления марганца во второй половине плавки, когда интенсивно окисляется углерод, температура ванны и основность шлака высоки. В некоторых случаях при повышенных содержаниях марганца в чугуне марганец в конце плавки может восстанавливаться до 0,4—0,5 %, что исключает необходимость использования ферромарганца для раскисления стали. В самом конце операции, когда окислились все примеси, продолжение продувки ванны кислородом сопровождается окис- лением железа; при этом a(FеO) возрастает, что сдвигает равновесие в сторону окисления марганца. Напомним, что повышенные концентрации МпО в шлаке могут наблюдаться лишь в случае высокой концентрации марганца в шихте или при введении в состав шихты таких материалов, как, например, марганцевая руда. А это связано с дополнительными расходами. Поэтому современная практика конвертерного производства ориентируется на переработку маломарганцовистого чугуна, а для ускорения шлакообразования — на использование материалов типа железофлюса (ожелезненной извести), плавикового шпата и др. (см. разд. 5.1). Процесс дефосфорации развивается по мере формирования основного шлака. В окислении фосфора принимают участие оксиды железа и кальция: 2[Р] + 5(FeO)+4(СаО)=(СаО)4 • Р2О5 + 5Feж. Эта реакция экзотермическая; ее протеканию благоприятствуют умеренные температуры. Успешному удалению фосфора в шлак способствуют высокая активность оксидов железа в шлаке и высокая основность (высокая активность СаО). В тех случаях, когда обычная технология не обеспечивает получение требуемой степени дефосфорации, уменьшают активность фосфора в шлаке. Для этого в конце плавки скачивают шлак, содержащий некоторое количество фосфора, и наводят новый шлак при помощи подсадки чистой извести, шлакообразующих и кратковременной продувки. Такую технологию иногда называют двухшлаковым процессом или технологией со скачиванием шлака. При переработке обычных чугунов (содержащих < 0,3 % Р) получение необходимых низких концентраций фосфора обеспечивают и без скачивания шлака. Такую технологию иногда называют одношлаковым процессом. Окисление углерода происходит в течение всего периода продувки. Скорость окисления углерода определяют как интенсивностью подачи кислорода, так и условиями образования и выделения продуктов реакции — пузырей монооксида углерода. Эти условия более благоприятны на границах разделов фаз (металл—газ, металл—футеровка и т. д.). Для образования пузырей СО и соответственно протекания реакции обезуглероживания необходим определенный уровень перегрева металла над линией ликвидуса. Особенно заметно влияние температуры при перегреве |