|

|

краска. Учебник рекомендовано

1.4.

МЕХАНИЧЕСКИЕ СВОЙСТВА

Механические свойства отражают способность материала сопротивляться деформированию и разрушению. Под действием внешних механических сил (нагрузок) или других факторов (изменение температуры, влажности) материал деформируется и в нем возникают внутренние напряжения. Если величина этих деформаций и напряжений не превышает критических значений, то материал сохраняет свою целостность; если превышает—разрушается.

К важнейшим механическим свойствам материалов относятся прочность, деформативность (упругость, пластичность), твердость, износостойкость. Знание этих свойств позволяет правильно оценить поведение материала в конструкции при действии эксплуатационных нагрузок.

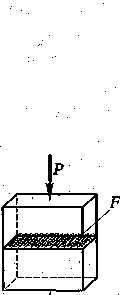

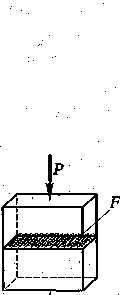

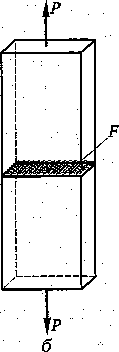

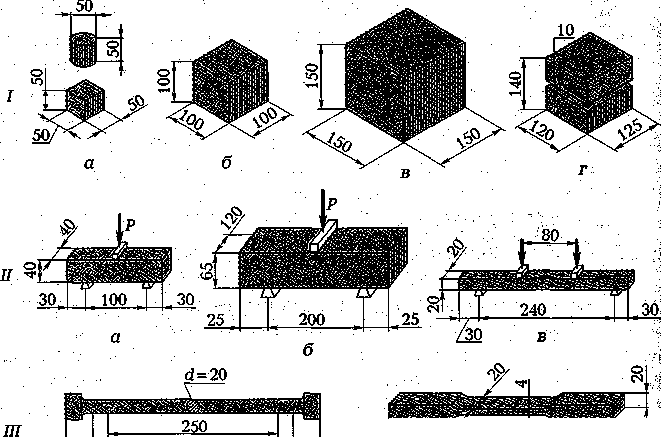

Для экспериментального определения; механических свойств материала используют образцы правильной геометрической формы: кубы, призмы, цилиндры, стержни. Размеры образцов, процедура испытания, вид и скорость нагружения, правила обработки результатов выдерживаются в строгом соответствии с требованиями стандарта. Чаще всего материалы испытывают на сжатие и растяжение (рис, 1.2), т.е. виды нагрузок, которые имеют место при эксплуатации конструкции.

Деформативные свойства оценивают по величине абсолютной и относительной деформации образцов материала.

Под действием нагрузки образец изменяет свои размеры — деформируется, особенно значительно в направлении Действия нагрузки. Так, если образец сжимают, он укорачивается, если его рас-

Рис. 1.2. Схема определения прочности: а — при сжатии; б — при растяжении ,

|Р

а

тяги на ют — удлиняется. Абсолютная деформация Л/ характеризуется изменением первоначального размера образца 1. Относительная деформация в равна отношению абсолютной деформации к первоначальному размеру образца:

8 М/1. '

Если материал не был разрушен, то после снятия нагрузки он может проявлять свойства упругости или пластичности.

Упругость — свойство материала принимать после снятия нагрузки первоначальную форму и размеры. Упругая деформация, полностью исчезающая после прекращения действия внешней силы, называется обратимой. ■

Пластичность — свойство материала при нагружении в значительных пределах изменять размеры и форму без образования трещин и разрывов и сохранять эти размеры и форму после снятия нагрузки.

Пластическая (остаточная) деформация, не исчезающая после нагружения, называется необратимой.

Следует отметить, что абсолютно упругих или абсолютно пластичных материалов нет: в той или иной степени каждый материал проявляет упругие или пластичные свойства. В большей степени к упругим материалам относятся природные и искусственные каменные материалы, стекло, сталь; к пластичным — глина, битумы (при положительных температурах), некоторые виды пластмасс, бетонные и растворные смеси до затвердевания.

Гибкость — способность достаточно пластичного материала сохранять сплошность структуры (без появления трещин) при огибании. вокруг стержня определенного диаметра. Например, для определения гибкости линолеума из его полосы в продольном направлении вырезают два образца шириной 50 мм и накатывают лицевой поверхностью наружу на гладкий стержень диаметром 20... 75 мм (в зависимости от вида линолеума). Материал считается выдержавшим испытание, если по истечении 30 с на поверхности образцов не появились трещины.

Хрупкость — свойство материала под действием нагрузки разрушаться без заметной пластической деформации.

Хрупкое разрушение трудно предсказуемо, так как его внешние признаки при малых деформациях практически незаметны. При критических нагрузках хрупкие материалы разрушаются вследствие быстрого развития в них одной или нескольких трещин. Еще одной особенностью этих материалов является достаточно высокая прочность на сжатие и весьма небольшая прочность на растяжение (разница прочности в 10—15 раз и выше).

К хрупким материалам относится большинство каменных материалов (стекло, керамика, бетон). Примечательно, что в определенных условиях хрупкость могут проявлять и другие материалы (напри- мёр, битум и некоторые пластмассы — при отрицательных температурах, а сталь — при очень низких отрицательных температурах).

Хрупкие материалы используют в основном для возведения сжимаемых конструкций: колонн, стен. Для расширения конструктивных возможностей хрупких материалов в их состав вводят элементы, хорошо сопротивляющиеся растяжению (стальную арматуру, асбестовые волокна).

Например, сочетание бетона или раствора со стальной арматурой дает железобетон — материал, хорошо работающий и на сжатие и на растяжение.

Прочность — способность материала сопротивляться разрушению под действием внутренних напряжений, возникающих от нагрузок и некоторых других факторов (стесненная усадка, неравномерное нагревание).

В ненагруженном состоянии частицы (атомы, молекулы), из которых состоит твердый материал, Находятся на Определенном расстоянии друг от друга и удерживаются в равновесии силами взаимного сцепления. Под действием внешней силы Р происходит изменение расстояний между частицами: равновесие нарушается и в материале возникают внутренние напряжения ст, стремящиеся возвратить его в первоначальное состояние.

Прочность материала (сг) на сжатие или растяжение определяют по формуле

ст = P/F,

где F—■ площадь первоначального поперечного сечения образца.

Напряжения, возникающие при сжатии или растяжении материала, т. е. его прочность, выражают в кН/см2, кгс/см2 или МПа1.

В начальной стадии нагружения, когда большинство материалов работает упруго, с увеличением напряжений пропорционально возрастают относительные деформации. Связь деформаций и напряжений описывается законом Гука:

о-Ег,

где Е — модуль упругости материала, или модуль Юнга, МПа.

Модуль упругости характеризует жесткость материала, его способность деформироваться под действием внешних сил. Чем выше модуль Юнга, тем меньше материал деформируется. Так, модуль Юнга каучука равен 10... 20 МПа, а стали — 200 000 МПа. Это означает, что при действии одних и тех же напряжений деформация Стали будет в 10 000—20 000 раз меньше, чем у каучука при прочих равных условиях.

Нагружение любого, даже весьма прочного, материала не может идти бесконечно. Если напряжения в материале превысят силу сцепления частиц, материал разрушится. Однако разрушение наступает значительно раньше, чем напряжения достигнут предельного теоретического значения, поскольку реальные материалы имеют множество дефектов (прежде всего трещин), ослабляющих их структуру И снижающих прочность. Роль дефектов в снижений прочности материала хорошо видна на примере резания стекла алмазом: царапина, сделанная алмазом на стекле, так снижает его прочность в этом месте, что оно легко ломается руками по линии надреза.

Предел прочности характеризуется максимальным напряжением, при котором материал разрушается. Это напряжение является количественной характеристикой прочности, по которой устанавливаются марки и классы материала по прочности.

Определение предела прочности материала производят в строгом соответствии с методикой, установленной для данного материала в соответствующих государственных стандартах. В методике испытания оговариваются:

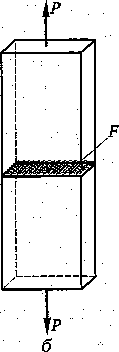

размеры и форма образцов (рис. 1.3);

состояние опорных Поверхностей;

скорость приложения нагрузки;

конструкция прибора, на котором испытываются образ-

£ ЦЫ.

275

350

Рис. 1.3. Стандартные образцы для испытания материалов:

I — на сжатие (а — природный камень; б пористый природный каг мень; в — бетон; г — кирпич-образец, склеенный из двух половинок]; II - на изгиб [а — цементный раствор;, б — кирпич; в — древесина); III — на| растяжение (а — сталь; б — древесина)

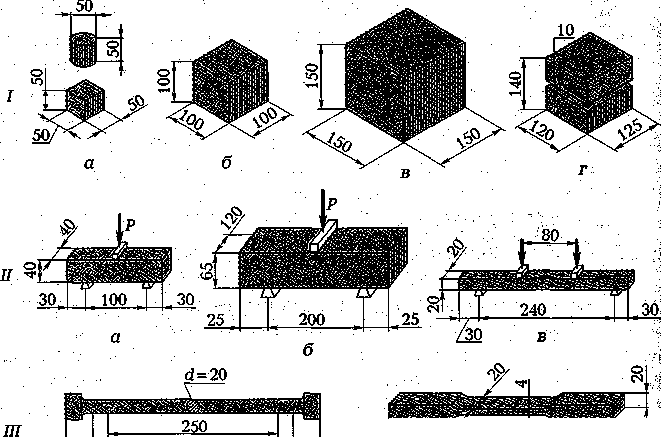

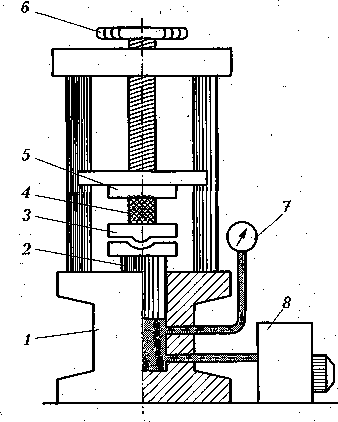

Измерительными устройствами. Так, предел прочности при сжатии Определяют с помощью гидравлических прессов (рис. 1.4), а предел Прочности при растяжении — на разрывных машинах.

Прочность конструкционных строительных материалов характеризуют маркой по прочности на сжатие, которая, как правило, совпадает с минимально допускаемым пределом прочности при сжатии.

Для некоторых материалов из камня определение марки по прочности осуществляют с одновременным учетом прочности при сжатии и изгибе. Для строительных материалов установлены следующие марки, кгс/см2: 4, 7, 10, 15, 25, 35, 50, 75, 100, 150, 200, 300, 400, 300, 800 и 1000. Например, строительный раствор марки 150 имеет Предел прочности при сжатии 150... 199 кгс/см2 (15... 19,9 МПа).

Прочность при сжатии, растяжении и изгибе у одного и того же материала может сильно различаться. У всех материалов из камня Прочность при сжатии в 5—15 раз выше, чем при изгибе и растяжении. У древесины И некоторых других волокнистых материалов, наоборот, прочность при растяжении вдоль волокон в два раза выше прочности при сжатии. И только сталь и некоторые полимерные материалы имеют примерно одинаковые показатели прочности при сжатии и растяжении.

Рис. 1.4. Схема гидравлического пресса:

7 — станина; 2— поршень: 3 — нижняя опорная плита с шаровой поверхностью; 4 — испытуемый образец; 5 — верхняя опорная плита; 6 — винтовое приспособление для зажима образца; 7 — манометр; S — масляный насос

Для оценки прочностной эффективности материала часто ис пользуют показатель удельной прочности материала RyA, МПа, ко торый определяется по формуле

RyA = R/d,

где R — предел прочности при сжатии или растяжении; d — относи тельная плотность материала.

Лучшие конструкционные материалы имеют высокую нрочносн при малой собственней плотности. Повышения RyA можно добиться снижением плотности материала и увеличением его прочности При обосновании технической целесообразности применение материала для устройства полов промышленных зданий, дорожных и аэродромных покрытий, тротуаров и в других случаях строитель ной практики (например, при выборе способа обработки материа; ла) важное значение имеют специальные механические свойства:

динамическая прочность (ударная вязкость);

твердость;

истираемость;

износостойкость.

Динамическая прочность характеризует способность материа ла сопротивляться разрушению при ударных нагрузках. Действии повторяющихся ударных нагрузок подвержены покрытия полое дорог. Динамическую прочность хрупких строительных материа! лов определяют путем сбрасывания на образец груза стандартной массы. Груз последовательно поднимают все выше и выше, поке при очередном падении (ударе) образец не разрушится. Высота, ( которой сброшен груз, разрушивший образец, и будет харакгери стикой динамической (ударной) прочности.

Для оценки динамической прочности используют и другу^ условную характеристику — ударную вязкость. Ее определяют пу тем испытания образцов на приборе — маятниковом копре. Обра зец представляет собой брусок квадратного сечения с надрезом пс середине. Ударную вязкость рассчитывают как отношение работа! затрачиваемой на разрушение образца, к площади его поперечной сечения в месте надреза и выражают в Дж/м2. По значению удар ной вязкости судят о степени хрупкости материала: чем она боль ше, тем менее склонен материал к хрупкому разрушению. Ударна: вязкость — важная характеристика для облицовочных материалов подвергающихся ударным воздействиям (полы общественных Л промышленных зданий, цокольная часть облицовки стен и т.д.).

Твердость — свойство материала сопротивляться проникновению в него другого более твердого тела. Для определения твердости

материалов в зависимости от вида и назначения существует несколько методов.

Самый простой метод оценки твердости каменных материалов однородного строения — по шкале твердости. В эту шкалу входят 10 минералов С условным показателем твердости от 1 до 10; самый мягкий — тальк (1), самый твердый — алмаз (10). Показатель твердости испытуемого материала находят, последовательно царапая иго входящими в шкалу твердости минералами.

Для более точного определения твердости некоторых материалов (сталь, пластмассы) используют специальные приборы, на которых в поверхность испытуемого образца с установленным усилием вдавливают твердый наконечник правильной геометрической формы: шарик, конус или пирамиду. Чем меньше отпечаток, оставляемый наконечником на поверхности материала после снятия нагрузки, тем выше твердость материала.

Высокая твердость материала не всегда соответствует его прочности. Так, если твердость бетона или раствора значительно выше, ЧОМ у древесины, то их прочность на сжатие примерно одинакова, а прочность древесины на изгиб и растяжение даже превосходит Прочность бетона и раствора.

Характеристика твердости имеет Важное значение при выборе Отделочных материалов и материалов для покрытий полов.

- Чвние одного цикла при нагрузке на образец в 9,8 Н и пути истирания '^3 it 0,01) м. По окончании испытания держатель 4 с образцом 3 вынимают из патрона, очищают от продуктов истирания мягкой кистью и

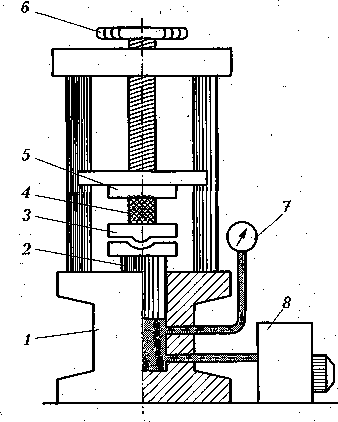

Истираемость — свойство материала сопротивляться истирающим воздействиям. Стойкость к истиранию имеет большое значение ДЛЯ материалов, применяемых для покрытий полов. Испытания на истираемость проводят на машинах барабанного типа (рис. 1.5) или с Возвратно-поступательным движением. За характеристику истираемости принимают потерю массы или объема материала, отнесенную К 1 см2 площади истирания, или величину уменьшения толщины образца материала, мкм. Например, при испытании линолеума исполь- вуют образцы диаметром 16 мм. Подготовленный образец приклеивают к основанию держателя 4 (см. рис. 1.5) и выдерживают в течение З ч дри температуре (23 ±5) °С. Затем его взвешивают с погрешностью до 0|0001 г. Держатель 4 с образцом 3 закрепляют в патроне 5 машины, ОИускают его на поверхность полого цилиндра 1 и включают электро- • Двигатель. Образец перемещается вдоль образующей цилиндра и одновременно поворачивается вокруг своей оси на 360° за два оборота .Цилиндра, что считается одним циклом испытания. Испытание образ- дй производят цо свежей поверхности шлифовальной шкурки 2 в те-

Рис. 1.5. Схема машины МИВОВ-2 для испытания линолеума на истираемость:

7— полый цилиндр; 2— шлифовальная шкурка; 3 —образец; 4 — держатель; 5 — патрон; 6—каретка

взвешивают. Истираемость И, г/см2, характеризуется потерей массы, отнесенной к единице площади образца:

... V И = (m1

m2)/F,

где а?! — масса образца с держателем до испытания, г; т2 —- то же, после испытания, г; F — площадь истираемой поверхности, см2.

Уменьшение толщины образца, мкм:

Ah = 104K'pF/(m1 - ш2),

где р — плотность истираемого материала, г/см3; К — коэффициент, характеризующий истирающую способность шкурки, используемой для испытания.

Износостойкость — способность материала сопротивляться одновременному воздействию истирания и удара. Износ определяют с помощью вращающихся барабанов, куда вместе с образцами материала Загружают определенное количество металлических шаров, усиливающих эффект истирания и удара при вращении барабана. В качестве характеристики износа используют относительную потерю массы образца в процентах от его первоначальной массы.

Истираемость и износ имеют решающее значение при выборе долговечных материалов для лестничных ступеней, покрытий полов, дорог и т. п. Допустимые показатели истираемости и износа нормируются в соответствующих стандартах. Некоторые строительные материалы -— растворные и бетонные смеси, мастики, краски, клеи и другие •— представляют собой пастообразные массы различной густоты. Чтобы такие материалы плотно укладывались в форму (опалубку) или хорошо сцеплялись с поверхностью конструкции, не Сползая (Не стекая) с Нее, они должны обладать определенными свойствами: структурной прочностью, тиксотропией, вязкостью.

Структурную прочность пластично-вязких смесей (например, строительных растворов и мастик) оценивают предельным Напряжениям сдвига. Эти смеси в спокойном состоянии и при малых нагрузках ведут себя как твердые тела. Если повышать Нагрузку, то можно довести сдвйгающйе напряжения в материале до предельного значения, когда смесь начинает течь подобно жидкости. Причина Этого в том, что при предельном напряжении сдвига разрушается внутренняя структура материала, нарушается связь между его частицами.

Жесткие растворйые смеси с малым водосодержанием характеризуются значительной Структурной прочностью, и с Ними трудно работать. Однако после укладки они сохраняют приданную форму существенно лучше, чем пластичные подвижные смеси с невысокой структурной прочностью.

Тиксотропия — способность пластично-вязких смесей обратимо восстанавливать свою структуру, разрушенную механическими воздействиями. Физическая основа тиксотропии — восстановление структурных связей внутри пластично-вязкого материала после прекращения механического воздействия. Явление тиксотропии используют при виброуплотиении бетонных и растворных смесей, цри нанесении мастичных и окрасочных составов шпателем или кистью. В последнем случае материал под действием шпателя (кисти) течет, равномерно распределяясь по поверхности, а когда инструмент прекращает свое действие, материал вновь обретает структурную прочность и, например, будучи Нанесенным на вертикальную поверхность, не стекает с нее.

Вязкость — способность материала поглощать механическую энергию при деформировании. Когда пластйчно-вязкий материал с разрушенной структурой начинает течь, напряжения в материале зависят уже от скорости его деформации. Коэффициент пропорциональности, связывающий скорость деформации и необходимое для этого напряжение, называют вязкостью ц, Па • с.

Условную вязкость мастик, клеев, красочных составов устанавливают на вискозиметре ВЗ-4. В этом случае вязкость характеризуется временем истечения, с, 100 см3 материала через калиброванное сопло вискозиметра при определенной температуре (обычно 20 °С).

мическим превращениям под действием веществ,,с которыми он кон-

кхи-

ХИМИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

тактирует. Изменение химического состава может быть как полезным (например, при твердении минеральных вяжущих веществ), так и вредным (например, разрушение строительного раствора агрессивными жидкостями и газами, старение органических вяжущих).

Некоторые из этих свойств (растворимость, кристаллизация) известны из курса химии, другие (твердение, гашение, полимеризация, токсичность) будут рассмотрены применительно к конкретным видам материалов. Далее кратко опишем горючесть, химическую стойкость и адгезионную способность материалов.

Горючесть — свойство материала гореть, т.е. участвовать в сложном быстро протекающем химическом процессе, сопровождающемся выделением теплоты и света. Основа горения — экзотермические окислительно-восстановительные реакции веществ, составляющих материал, с кислородом воздуха. Горючесть строительных материалов оценивается путем выдерживания стандартною образца цилиндрической формы в печи при температуре 835 °С в течение 30 мин. Материалы подразделяются на горючие и негорючие. К негорючим относят те, для которых прирост температуры в печи за счет теплоты сгорания не превышает 50 °С и продолжительность устойчивого горения — не более 10 с. Горючесть определяется содержанием в материале органических веществ. Если органики более 2 % массы, то материал без предварительной проверки относят к горючим и оценивают его степень горючести.

Химическая стойкость -—способность материала сопротивляться действию агрессивной внешней среды, которая, вступая в химическое взаимодействие, может вызвать его разрушение (коррозию). Коррозия проявляется главным образом в снижении прочности материала. Для неорганических каменных материалов наи- и морская вода, минерализованная грунтовая вода, дождевая вода с растворенными кислыми газами (S02, S03, N02), представляющими собой отходы промышленных производств и автомобильного транспорта. На промышленных предприятиях на материалы могут действовать растворы кислот, щелочей, расплавы, горячие газы.

Коррозионная стойкость зависит от химического состава материала и пористости, определяющей условия взаимодействия с агрессивной средой. Если в составе преобладает кремнезем (диоксид кремния), то материал обычно стоек к кислотам; но взаимодействует со щелочами. Когда больше основных оксидов (СаО, МдО), тогда материал нестоек к кислотам, но щелочами Не разрушается.

ные, дегтевые, полимерные) изменяют свои свойства вследствие

Материалы на основе органических вяжущих веществ (битум

физико-химических превращений под действием природных факторов: Кислорода воздуха, ультрафиолетового излучения, повышенной температуры. Этот процесс носит название «старение» и проявляется в повышении хрупкости, снижении прочности, потере гидрофобности. Прозрачные полимерные материалы со временем мутнеют.

Значительная часть конструкционных материалов не обладает достаточной стойкостью и требует специальной защиты от коррозии. Для отделочных материалов, представляющих собой при использовании вязкотекучие или вязко пластичные составы (краски, клеи, мастики, растворные смеси), чрезвычайно важна адгезионная способность материала.

Адгезионная способность — свойство обеспечивать прочное сцепление (слипание) с отделываемой поверхностью. Адгезия двух разнородных материалов обусловлена силами межмолекулярного взаимодействия. Она возникает и развивается в результате сложных физико-химических явлений на поверхности раздела фаз и характеризуется прочностью сцепления при отрыве одного материала от другого.

Адгезия зависит от химической природы материалов, состояния поверхности, условий контакта. Для повышения адгезии лакокрасочного покрытия основание предварительно очищают и грунтуют. Адгезионное взаимодействие может дополняться механическим зацеплением затвердевшего покрытия за неровности отделываемой поверхности.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Назовите основные классификационные признаки отделочных материалов.

Чем отличается средняя плотность от истинной, как они определяются?

Что такое пористость материала? Каково ее влияние на основные эксплуатационные свойства?

Расскажите о гигроскопичности и водопоглощении материалов.

Как оценивается водостойкость материала? Какие вы знаете водостойкие и неводостойкие строительные материалы?

Назовите показатели пожарной опасности горючих отделочных

материалов.

Дайте Определение звукопоглощения и звукопроводности материалов.

Расскажите о прочности, твердости и истираемости строительных материалов.

Г ЛАВА 2

СВОЙСТВА ДЕКОРАТИВНО- ОТДЕЛОЧНЫХ МАТЕРИАЛОВ

Эстетическое впечатление, которое производит отделочный материал, зависит от объективных характеристик его внешнего дидя и психофизиологических особенностей наблюдателя, в том числе художественного вкуса, настроения и т. д. Большое значение имеет архитёктурно-художественная сочетаемость оцениваемого материала с другими, применяемыми на строительном объекте, и с окружающей природной или искусственной средой.

Физическими показателями декоративности отделки-являются цвет, фактура и рисунок лицевой поверхности материала, а для штучных изделий, кроме того, форма, которая должна быть эстетически осмысленной, строгой и пропорциональной.

Человек видит несамосветящийся предмет потому, что на его орган зрения действует видимое излучение (свет), отраженное поверхностью предмета. .

Без света нет зрительного восприятия конфигурации предмета, цвета и состояния его поверхности.

Свет — это относительно небольшой участок спектра электромагнитных волн, нижняя граница которого лежит в интервале Длин волн в нанометрах (1 нм = 10

9 м) от 380 до 400 нм, а верхняя — от 760 до 780 нм. Белый свет представляет собой совокупность лучей разного цвета. Разложение солнечного свёта с помощью стеклянной призмы на лучи с различными длинами волн дает цветовые диапазоны спектра. Принято выделять семь основных цветов, распо- ложенпых в строгой последовательности: красный, оранжевый, желтый, зеленый, голубой, синий, фиолетовый. В свою очередь, каждый из названных цветов имеет множество цветовых оттенков, плавно переходящих один в другой. Поэтому спектр называют не

прерывным и границы между отдельными цветами указывают ориентировочно.

При падении светового потока на поверхность непрозрачного материала часть лучей отражается поверхностью, часть — поглощается ею. Отражение света характеризуется коэффициентом отражения, равным отношению потока энергии отраженной волны к потоку энергии, падающей на поверхность. В зависимости от состояния поверхности отражение может быть зеркальным, происходящим в одном определенном направлении или диффузным, т. е. рассеянным. Для окрашенных поверхностей поглощение энергии

происходит избирательно для лучей различного цвета.

Цвет — свойство материала вызывать у наблюдателя определенное зрительное ощущение, Цвет непрозрачного материала определяется цветом отраженных лучей света. Поверхность воспринимается зеленой потому, что она отражает зеленые и ближайшие к ним по спектру лучи, а прочие поглощает, белой — потому что она одинаково хорошо отражает все падающие лучи, а черной —

потому что она все лучи одинаково активно поглОгцает.

Цвет поверхности (как зрительное ощущение) зависит от спектрального состава лучей источника света. В спектре электрической лампы накаливания почти полностью отсутствуют синие и фиолетовые лучи, из-за чего при искусственном освещении голубые цвета зеленеют, Оранжевые краснеют, синие и фиолетовые приобретают пурпурный оттенок и т. д.

Таким образом, цвет материала обусловлен следующими факторами: его окраской, состоянием поверхности, определяющим ее отражательную способность, оптическими характеристиками источника света и среды, через которую свет распространяется, окружающим цветовым фоном и физиологическими особенностями наблюдателя;

Для получения гармоничного цветового решения интерьеров помещений и фасадов зданий необходимо знать свойства цветов и их сочетаний.

С физической точки зрения, всякий цвет можно выразить тремя характеристиками: цветовым тоном (цветностью), светлотой и насыщенностью. Любое изменение цвета обязательно вызывает изменение хотя бы одной из этих характеристик.

Все цвета, встречающиеся в природе, подразделяются на две отличающиеся по своим характеристикам группы: ахроматические

(бесцветные) и хроматические (определенныепо цвету).

Ахр о м а т ич е с ки е ц в е г а: бело-серо-черные — отсутствуют в спектре и различаются только светлотой. Светлота — это способность отражать свет; характеризуется коэффициентом отражения. Коэффициент отражения белых поверхностей приближается к 100 /а, а черных (сажа, черный бархат) — к нулто. Оттенки серого цвета получают смешением белого и черного в различных пропорциях. Человеческий глаз в состоянии различить около 300 ахроматических цветов.

Хроматические цвета имеют следующие характеристики:

цветовой тон, который позволяет приравнять цвет поверхности к одному из спектральных; описывается названиями цветового тйпа (красный, синий, желто- зеленый и др.); количественно выражается длиной волны одинакового по оттенку спектрального цвета;

светлота, которая Для хроматической поверхности определяется коэффициентом отражения равносветлого с ней ахроматического цвета; связана в сознании с количеством

белого или черного пигмента. Наименование цвета получают добавлением понятий, указывающих на степень светлоты: «светлый», «темный», «очень темный» и др.;

насыщенность (чистота) показывает степень выраженности цветового тона. В сознании связана с содержанием

красящего вещества. Оценивается долей чистого спектрального цвета в смеси спектрального и ахроматического той же светлоты. Выражается в Наименовании цвета понятиями типа: «яркий», «чистый», «интенсивный», «бледный» и др.

Совмещение отдельных спектральных цветов в определенном соотношении дает белый цвет.

Из спектральных цветов можно выделить три цвета, смешением

которых в разных пропорциях получают любой другой цвет. Такие цвета называются основными. Обычно используется система: «красный—желтый --- синий». Например, зеленый цвет получают, смешивая синий и желтый, а фиолетовый — смешивая Красный и синий и т. д. Остальные цвета спектра называются смешанными; Каждый основной или смешанный цвет можно сделать светлее или темнее, добавив к нему соответственно белый или черный цвет.

Для каждого хроматического цвета существует другой хроматический, при смешивании с которым в определенной пропорции получается серый (ахроматический) цвет. Такие цвета называются дополнительными. Дополнительные цвета при совместном использовании усиливают друг друга. Так, если на красном фоне сделать зеленый рисунок, то зеленый цвет рисунка и красный цвет фона будут казаться более яркими.

В отделочных работах различают холодные и теплые цвета. По ассоциации с оттенками льда и огня к холодным относятся голубые, синие и фиолетовые цвета, а к теплым — красные, оранжевые и желтые. Зеленый цвет в зависимости от того, преобладает в нем желтый или синий цвет, может быть соответственно теплым или хо- .

Л0Д11ЫМ.

Для эффективного использования отделочных материалов, главным образом полимерных, обоев, а также лакокрасочных покрытий в местах с систематическим активным воздействием световых лучей важно учитывать их цветоустойчивость.

Цветоустойчивость — это способность материала сохранять окраску при длительном воздействии оптического излучения, включающего в себя кроме видимого излучение ультрафиолетовой и инфракрасной частей спектра.

Стойкость окраски проверяют облучением образцов в естественных условиях крышных испытаний или ускоренно — в лабораторных аппаратах искусственной погоды при освещений ксеноновыми или ртутно-кварцевыми лампами. При определении цветоустойчивости устанавливают цветовые различия (визуально или инструментальным методом) между контрольными образцами и образцами, подвергнутыми световому облучению.

Фактура --- это видимый характер лицевой поверхности материала, определяемый степенью ее неровности или, наоборот, гладкости. Неровность поверхности зрительно воспринимается вследствие неодинаковой освещенности отдельных участков и появления на ней светотеневых неравномерностей. По характеру поверхности материала выделяют два типа фактур: рельефные и гладкие.

Рельефные фактуры различаются по высоте и характеру рельефа. В зависимости от характера рельефа выделяют организованную фактуру с повторяющимся, равномерным, часто геометрическим рисунком рельефа и неорганизованную с неравномерным, случайным расположением выступов и углублений. Пример первой — рифленая фактура облицовочных плит из природного камня, второй — фактура фасадных бетонных плит с обнаженным декоративным заполнителем.

Гладкие фактуры (зеркальная, глянцевая, лощеная, матовая) различаются по степени обработки поверхности и по разному отражению падающего на поверхность света. Материалы с очень гладкой (зеркальной) поверхностью отражают свети одном определенном направлении, с которого эта поверхность выглядит блестящей, Для зеркальной поверхности характерно четкое отражение предметов. Материалы с шероховатой поверхностью отражают свет рассеяно, в разных направлениях. Такая поверхность с любой точки выглядит как матовая — равномерно освещенная, но не блестящая. Глянцевая и лощеная поверхности занимают промежуточное положение между зеркальной и матовой.

Количественно степень гладкости лицевой поверхности отделочных материалов характеризуют блеском, т.е. способностью направленно отражать световой поток. Этотпоказатель определяют с помощью фотоэлектрического блескомера и используют при оценке качества полимерных лакокрасочных покрытий, полируемости природных каменных материалов и т. д.

Отделочные материалы на лицевой поверхности могут иметь определенный естественный или специально нанесенный рисунок.,.

Естественный рисунок (текстура) образует на поверхности характерную структуру в зависимости от особенности строения материала: формы, размера, характера взаимного расположения, окраски, блеска структурных составляющих материала. Текстура образуется: у древесины — годичными кольцами, сердцевинными лучами, волокнами; у природного камня — зернами, прожилками, порами; у бетона — цементным камнем, мелким и крупным заполнителем и т.д.

Для повышения декоративности на поверхность материала рисунок может наноситься покраской, печатью или иным способом. Современная технология изготовления искусственных, прежде всего полимерных, отделочных материалов позволяет получать неограниченное разнообразие рисунков, включая специально созданные декоративные текстуры.

Декоративность отделки снижают дефекты внешнего вида, главным образом лицевой поверхности используемых материалов и изделий: отклонения от требуемой формы и размеров, трещины, от- битости углов и ребер, поверхностные дефекты в виде раковин и гранул, неравномерность окраски, шероховатость поверхности (для древесины).

Декоративные свойства отделочных материалов Оценивают путем сопоставления с утвержденными в установленном порядке образцами — эталонами. Для сравнения используются: эталоны физических свойств (например, молочное матовое стекло с известным коэффициентом отражения — для контроля белизны белого цемента), наборы стандартных образцов цветов (например, оттиски типографской краски на бумаге или окрашенные кусочки ткани, приведенные в соответствующих «Атласах цветов», «Колерных книгах» и АР-); принятые образцы выпускаемой продукции.

Сопоставление эстетических показателей проводят визуально (на глаз) или более точно инструментальными методами. При измерении цветовых характеристик следует использовать приборы с фотоэлектрической регистрацией данных, чтобы исключить ошибку наблюдателя.

Когда необходимо точно определить цвет материала, например при получении окрасочного состава заданного цветового тона, возможно непосредственное определение цвета й его цифровое выражение в виде набора трех чисел — координат цвета. Для этого применяют различные инструментально-расчетные методы, использующие высокоточные приборы: колориметры, компараторы цвета, спектрофотометры.

При визуальном методе цвет, фактуру и рисунок оценивают в тех условиях освещения, при которых предполагается эксплуатация материала в отделке, на нейтральном цветовом фоне (белом или сером).

КОНТРОЛЬНЫЕ ВОПРОСЫ

Охарактеризуйте основные физические показатели декоративности отделочных материалов.

Что такое свет и цвет?

Что такое ахроматические и хроматические цвета?

Что такое цветоустойчивость?

Какие бывают фактуры?

|

|

|

Скачать 2.01 Mb.

Скачать 2.01 Mb.