краска. Учебник рекомендовано

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

|

Г ЛАВА 9 ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ, КЛЕИ И МАСТИКИ БИТУМЫ И ДЕГТИ истинная и средняя плотности битумов и дегтей равны, так как они не имеют пористости, следовательно, практически водонепроницаемы; битумы и дегти гидрофобны (не смачиваются водой); учитывая свойства 4 и 5, можно сделать заключение о водо- и морозостойкости битумов и дегтей. Указанные свойства позволяют использовать их в качестве кровельных и гидроизоляционных материалов; битумы и дегти имеют аморфное строение, поэтому у них нет определенной температуры плавления, а существуют интервалы размягчения, т.е. при нагревании они постепенно переходят из твердого состояния в вязкожидкое; битумы и дегти при размягчении прочно сцепляются с камнем, деревом, металлом и др. (это свойство носит название адгезии). Используются при применении в качестве вяжущих веществ; переводить в рабочее состояние битумы и дегти можно не только расплавлением и растворением в органических растворителях, но и эмульгированием в воде. (Получают битумные эмульсии с помощью специальных добавок-эмульгаторов.) При оценке качества битумов и дегтей необходимо знать их групповой состав. В групповой состав битумов входят: масла (45... 65 %) — вязкие жидкости светло-желтого цвета с плотностью менее 1, состоящие из углеводородов с молекулярной массой 100...500; масла придают вяжущему подвижность и текучесть; в смолы (15...30%) — вязкопластичные высокомолекулярные аморфные вещества темно-коричневого цвета с плотностью около 1 и молекулярной массой 500... 1 000; от их содержания зависят степень пластичности битумов и вяжущие свойства; асфальтены (10... 30 %) — твердые хрупкие вещества кристаллического строения с плотностью больше 1 и молекулярной массой 1 000...5 000; их содержание определяет теплоустойчивость, вязкость и хрупкость вяжущего; карбены и карбоиды (1 ...2 %) — твердые углеродистые вещества, образующиеся при высоких температурах; их содержание повышает вязкость и хрупкость вяжущего. В битумах содержатся также асфальтогеновые кислоты (до 1 %) — смолообразные вещества, способствующие более интенсивной адгезии битумов к каменным материалам. Примесь в битуме кристаллического парафина (0,6...8 %) понижает его качество, в частности повышает хрупкость при пониженных температурах. Групповые углеводороды, как компоненты битума, образуют сложную систему. Дисперсионной средой в этой системе является молекулярный раствор смол или их части в маслах, а дисперсной фазой служат асфальтены. В пограничной зоне адсорбированы ас- фальтогеновые кислоты. Если в системе имеется избыток дисперсионной среды, то комплексные частицы (мицеллы) свободно в ней перемещаются и не контактируют между собой. Это характерно для жидких битумов при нормальной температуре и для вязких битумов при повышенных температурах. При пониженном количестве дисперсионной среды и большем количестве мицелл они контактируют друг с другом и образуют мицеллярную пространственную сетку. Такие битумы характеризуются высокой вязкостью и твердостью при комнатной температуре. В дегтях кроме масел (60...80%) и смол (15...25%) содержится свободный углерод (5...25 %) — твердое вещество с высокой молекулярной массой. В состав дегтей входят также нафталин, антрацен, фенолы и некоторые другие примеси. По происхождению битумы делятся на природные, нефтяные (искусственные) и сланцевые. Природные битумы образовались в результате естественного процесса окислительной полимеризации нефти. Они иногда встречаются в чистом виде, образуя озера, но чаще пропитывают горные породы: известняки, доломиты, песчаники. Такие породы называются битумными, или асфальтовыми. Природные битумы получают из асфальтовых пород экстрагированием с помощью различных растворителей (но это дорогостоящий способ, поэтому он не получил достаточного распространения) или вывариванием в горячей воде. Искусственные нефтяные битумы (рис. 9.1) — продукты переработки нефти и ее смолистых остатков — по стоимости почти в шесть раз ниже природных. По способу производства они подразделяются: на остаточные, полученные из гудрона путем дальнейшего глубокого отбора из него масел; окисленные, получаемые окислением нефтяных остатков кислородом воздуха в кубах (конверторах) непрерывного или периодического действия; крекинговые, получаемые переработкой остатков, образующихся при крекинге нефти; " компаундированные, получаемые смешиванием нефтяных продуктов различной вязкости; : ■ битумы деасфальтизации, получаемые осаждением асфальто-смолистой части гудронов пропаном и другими растворителями.. В нашей стране наиболее распространен метод получения окисленных битумов. Гудрон • остаток после Отгонки из мазута масляных фракций, он является основным сырьём д ля получения нефтяных битумов . Термин «сланцевые битумы» Не совсем точен. По свойствам и химическому составу сланцевые битумы приближаются к битумным Материалам, а по способу получения к Дегтям. Область применения сланцевых битумов в основном та же, что и нефтяных. По назначению битумы подразделяются на строительные, кровельные и дорожные, а по основным свойствам они подразделяются на марки. Строительные Нефтяные битумы выпускаются трех марок- битум нефтяной БН-50/50, БН-70/30, БН-90/10. Цифры показывают: числитель температуру размягчения,°С; знаменатель — среднее значение глубины проникания иглы. Применяются для изготовле-      легких фракций Масла Продувка воздухом (окисление) | Окисленный битум Глубокая отгонка масел 1 Остаточный битум Бензин, керосин и др.

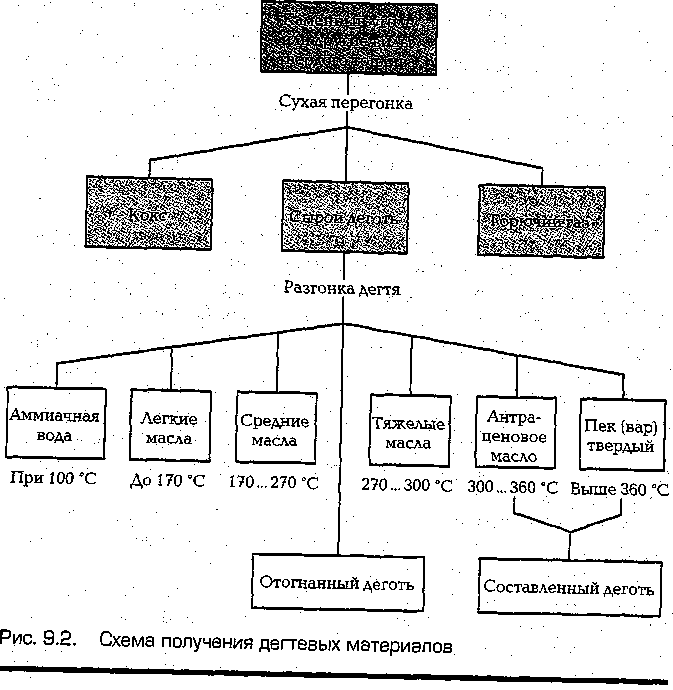

Масла Рис. 9.1. Схема получения нефтяного битума 342 ния асфальтовых бетонов и растворов, приклеивающих и изоляционных мастик, покрытия и восстановления рулонных кровель. Нефтяные кровельные битумы, применяемые для производства кровельных и гидроизоляционных материалов, вырабатываются четырех марок: битум нефтяной кровельный БНК-45/180, БНК- 45/190 — пропиточные битумы; БНК-90/40 и БНК-90/30 — покровные битумы. Цифры показывают: числитель — среднее значение температуры размягчения, °С; знаменатель — среднее значение глубины проникания иглы. Нефтяные дорожные битумы, применяемые в качестве вяжущего при строительстве дорожных и аэродромных покрытий, выпускают пяти марок: битум нефтяной дорожный БНД-200/300, БНД- 130/200, БНД-90/130, БНД-60/90, БНД-40/60. Цифры показывают допускаемые пределы отклонения глубины проникания иглы при температуре 25 °С. При разжижении вязких битумов жидкими нефтяными продуктами получают жидкие нефтяные битумы. В зависимости от скорости формирования структуры жидкие битумы подразделяются на три класса: БГ — быстрогустеющйе, СГ — среднегустеющие, МГ — медленногустеющие. Жидкие битумы используются в основном при строительстве дорог (для обработки гравийных й щебеночных смесей, изготовления асфальтовых материалов). Дегти получают в процессе деструктивной (нагревание без доступа воздуха) перегонки твердых видов топлива. В зависимости от исходного сырья получают каменноугольные, торфяные и древесные дегти. Наибольшее распространение в строительной практике получил каменноугольный деготь. Это вязкая невзрывоопасная маслянистая жидкость черного цвета с характерным запахом, обусловленным содержанием в нем фенолов и нафталина. В состав каменноугольных дегтей входят определяющие их токсичные свойства каменноугольный пек (около 50 %) и высококипя- щйе фракции каменноугольной смолы (рис. 9.2) . Каменноугольные дегти в зависимости от значения вязкости подразделяются на шесть марок: Д-1, Д-2, Д-3, Д-4, Д-5, Д-6. При переработке 1 тугля получают 700... 750 кг кокса, 300... 350 м3 коксового газа, 12... 15 л бензола, до 3 кг аммиака, 30...40 кг сырого дегтя (сырой каменноугольной смолы). Сырой каменноугольный деготь не пригоден для производства строительных материалов, так как содержит значительное количество летучих веществ и растворимых, вымываемых водой соединений, которые понижают их по-  годоустойчивость. При отгонке из сырого Дегтя воды, всех легких и частично средних масел получают отогнанный деготь, а при дальнейшей отгонке средних и тяжелых масел получают антраценовое масло и пек. V;1 Составленный деготь получают. сплавлением пека с антраценовым маслом или отогнанным дегтем. Составленные дегти наиболее пригодны для строительных целей, так как, изменяя соотношения между пеком и антраценовым маслом или отогнанным дегтем, можно получать составленные дегги требуемой вязкости и температуры размягчения. .. • 1 Каменноугольный пек является твердым остатком после отгонки из каменноугольного дегтя всех летучих фракций. Это аморфное вещество черного цвета, хрупкое, с характерным блеском и pa- ковистым изломом. Состоит из высокомолекулярных углеводородов и их производных и свободного углерода в виде тонкодисперсных частиц (8...30%). Каменноугольный пек выпускается двух марок: среднетемпературный (А и Б) и высокотемпературный, которые отличаются друг от друга температурой размягчения, зольностью и содержанием влаги. Отогнанные и составленные дегти, антраценовое масло и пек используют как сырье в производстве дегтевых кровельных материалов, приклеивающих и покрасочных мастик. В строительстве наиболее широко применяются битумные материалы (они более атмосферостойки); дегтевые же материалы служат ценным сырьем для получения разных химических продуктов. К тому же дегтевые материалы под действием влаги, кислорода воздуха, солнечной радиаций сравнительно быстро стареют, становятся хрупкими и малопрочными. Но дегтевые материалы более биостойки, чем битумные. Стойкость к гниению объясняется высокой токсичностью содержащегося в дегтях фенола, например, карболовой кислоты. Битумы и дегти объединяет близость состава и структуры и, как следствие, сходство основных технических свойств. Важнейшими параметрами дегте й и битумов является вязкость, пластичность и теплостойкость. При Необходимости для битумов и дегтей определяются дополнительные качественные показатели: температура вспышки, температура хрупкости, сцепление с каменными материалами и др. Вязкость битумов и деггей является характеристикой их структурно-механических, свойств и зависит главным образом от температуры. При повышении температуры вязкость снижается, при понижении — резко возрастает, при отрицательных температурах битумы и дегти становятся хрупкими. Структурная вязкость для жидких битумов и дегтей определяется временем истечения пробы в секундах при постоянной температуре через отверстие стандартного вискозиметра диаметром 5 или 10 мм. Для полутвердых и твердых битумов структурированная вязкость, точнее текучесть (величина, обратная вязкости), измеряется в условных единицах по глубине проникания иглы в битум при определенных нагрузке, температуре, времени погружения. Пластичность битумов характеризуется условно величиной растяжимости нити до разрыва, выраженной в сантиметрах, при температуре 25 °С. Теплостойкость битумов и Дегтей, имеющих аморфное строение, определяется на приборе «кольцо и шар» по температуре, при которой битум или пек, залитые в кольцо, выдавливаются на определенную глубину (2,54 см) под действием массы стального шарика. Температура вспышки характеризует степень огнеопасности битума при разогревании в котлах. Температурой хрупкости называется температура, при которой образуется первая трещина на изгибаемом тонком слое битума, нанесенном на стальную пластинку специального прибора. Чем ниже температура хрупкости битума, тем выше его морозостойкость и тем выше качество битума. Растворимость в органических растворителях. Содержание водорастворимых соединений (извлекаемых водой; в виде раствора или выделяемых из него в виде эмульсии). т 8. Водостойкость характеризуется содержанием водорастворимых соединений. 9. «Пассивные» сцепления с мрамором и песком и др. Каменноугольные дегги и битумы—- горючие вещества; температура вспышки дегтя -г-*- 150. .. 190 °С, температура воспламенения — . 270 °С; температура самовоспламенения — выше 540 °С, Температурные пределы воспламенения паров: нижний — выше 120 °С, верхний — выше 150 °е. Температура вспышки битума — 220... 240 С (в зависимости от марки), минимальная температура. самовоспламенения — 300... 368 °С. Хранят дегти и битумы в закрытых хранилищах, оборудованных устройствами для обогрева паром. В строительстве битумы и дегги применяют: 4ДЯ производства рулонных кровельных, гидроизоляционных и герметизирующих материалов; изготовления различных мастик, паст, эмульсий и простейших лаков; приготовления асфальтовых бетонов и растворов.  9.2. КЛЕИ И МАСТИКИ Качество облицовки стен, покрытий полов в зданиях и сооружениях во многом зависит от правильно выбранного клеевого состава, его качества и способов нанесения. Для крепления облицовочных материалов используют различные клеи и мастики. Клеи - это композиции, применяемые для соединения различных материалов. Действие клеев основано на образований адгезионной связи клеевой пленки с поверхностями склеиваемых материалов. . у- jv-frfrronKrutn/ называются пластичные материалы, получаемые при смешивании природных органических или синтетических (полимерных) связующих с тонкодисперсными минеральными наполнителями* и различными Добавками, улучшающими качество мастик. Мастики и клеи должны: обладать хорошими адгезионными свойствами к облицо- вочным материалам и материалам оснований (деревянному, бетонному и др.); легко наноситься зубчатым или плоским шпателем на основание топким слоем — 0,2...0,5 мм (Для битумных 0,7... 1 мм) при температуре 5... 30 °С, сохранять свои рабочие свойства (не затвердевать) в течение 5 ...20 мин после нанесения для подгонки облицовочных материалов; обеспечивать прочность соединения между основанием и приклеиваемым материалом через 24 ч не менее 0,12... 0,22 МПа, а через 72 ч—- 0,24...0,30 МПа; а быть однородными по составу, по иметь устойчивого рез- кого запаха при производстве работ и эксплуатации, не | ||||||