Учебнопрактическое пособие Москва 2017 у дк 629. 113. 004. 67 Ббк 39. 33. 30. 82 Ш 665 Рецензенты доктор

Скачать 7.95 Mb. Скачать 7.95 Mb.

|

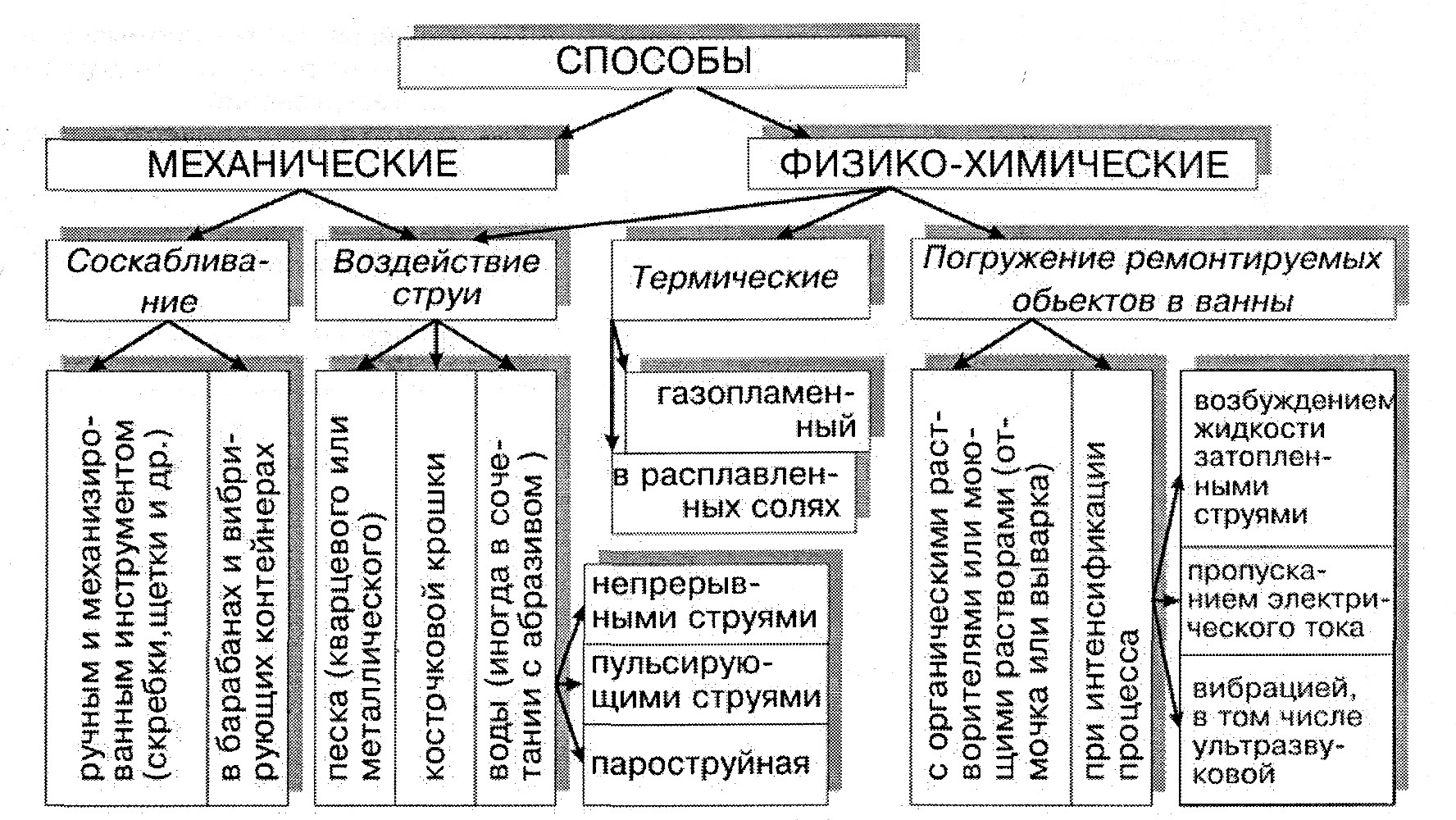

Очистка машин, сборочных единиц и деталей.Сущность процесса очистки и ее цель. В результате работы и контактирования с окружающей средой детали машин покрываются загрязнениями, ухудшающими эксплуата- ционные характеристики машин: снижается мощность двигателей, эффективность фильтру- ющих элементов, работы радиаторов, увеличивается расход топлива и масел, в узлах трения возрастает абразивное изнашивание и в результате изменяются посадки в сопряжениях дета- лей. Все эти явления приводят к снижению надежности машин. Поэтому очистные работы при ремонте машин имеют первостепенное значение. Процессом очистки называется процесс удаления загрязнений с поверхностей объек- тов очистки с помощью химического, физико-химического, теплового и механического воздействия. Цели очистки машин в процессе ремонта: обеспечение качества ремонта, высокой производительности труда ремонтников, культуры производства и выполнение санитарно-гигиенических требований; обеспечение возможности измерения геометрических и физико-механических па- раметров деталей; подготовка деталей для нанесения на них защитных покрытий; исключение или значительное сокращение коррозии деталей в период нахождения машин в ремонте; обеспечение требуемой чистоты поверхностей деталей при сборке агрегатов, узлов и систем.   На рисунке 101 показана классификация загрязнений, встречающихся на объектах ремонта. На рисунке 101 показана классификация загрязнений, встречающихся на объектах ремонта. Рис. 101. Классификация загрязнений, встречающихся на объектах ремонта Из загрязнений основными являются маслянно-грязевые отложения, асфальто- смолистые, старая краска, нагар, накипь, продукты коррозии. Для удаления всех видов загрязнений необходимо применять многостадийные процессы очистки. Мойка и обезжиривание объектов ремонта. Сущность процесса мойки и обезжири- вания состоит в удалении жидких и твердых загрязнений с поверхностей детали и переводе их в моющий раствор в виде растворов или дисперсий. Раствором синтетических моющих средств (CMC) можно очистить детали из черных и цветных металлов и сплавов. CMC выпускаются в виде сыпучего, гигроскопичного белого или светло-желтого порошка. Моющие растворы, содержащие щелочи, кислоты или их соли, могут вызывать кор- родирующее действие на металлы. Для предотвращения коррозии в моющие растворы вво- дят специальные добавки – ингибиторы коррозии. Защитное действие ингибиторов коррозии состоит в образовании на поверхности металла защитной пленки в виде продукта реакции между металлом, ингибитором и коррозионно-активной средой. В ремонтной практике получило распространение удаление загрязнений при помощи растворителей. Основную массу растворителей, применяемых в настоящее время на ремонт- ных предприятиях, составляют бензин, керосин, дизельное топливо и уайт-спирит. Их при- меняют для очистки деталей от асфальтосмолистых загрязнений (элементов масляных фильтров, блоков, каналов коленчатых валов, топливной аппаратуры, обезжиривания дета- лей и др.). В последнее время при очистке стали шире использовать растворяюще- эмульгирующие средства (РЭС). При погружении деталей в РЭС в чистом виде или в смеси с другими растворителями очистка происходит путем растворения загрязнений. При последу- ющем погружении деталей в водный раствор CMC или в воду происходит эмульгирование растворителя и оставшихся загрязнений и переход их в раствор, что обеспечивает необходи- мое качество очистки. РЭС обычно применяют при очистке поверхностей деталей от асфальтосмолистых отложений. Обезжиривание поверхностей деталей от растительных и животных жиров обязатель- но проводят перед нанесением лакокрасочных покрытий, в процессе электролитического осаждения металлов, оксидирования, фосфатирования и др. Для удаления неомыляемых жиров применяют органические растворители: бензин, уайт-спирит, керосин, четырехлористый углерод и др. Обезжиривание поверхностей деталей в обезжиривающем растворе под действием электрического тока более производительно. В этом случае помимо химического воздей- ствия раствора на жировые пленки происходит механическое разрушение пленок газами, выделяющимися на поверхностях деталей. Очистка деталей от нагара, накипи, коррозии и старой краски.Очистка деталей от нагара, накипи и продуктов коррозии может производиться химическим, механическим, термохимическим и комбинированным способами. Химический способ основан на использовании щелочных растворов повышенной концентрации. Наибольшее распространение получила очисткаотнагаракосточковой крошкой (дробленая скорлупа фруктовых косточек). Косточковая крошка подается потоком сжатого воздуха, движущегося с высокой скоростью, на поверхность с нагаром под давлением 0,3…0,6 МПа. Частицы, с силой ударяясь о поверхность детали, разрушают и удаляют нагар и другие загрязнения, при этом не нарушают величину шероховатости поверхности детали. При очистке поверхностей деталей с нагаром применяется очистка металлическим песком и гидропескоструйная очистка, однако на поверхностях деталей могут появляться риски и царапины, которые являются очагами повторного образования нагара. Очистка поверхностей деталей от нагара может проводиться термохимическим спо- собом в расплаве солей. Очистку от накипивнутренних полостей двигателя, деталей системы охлаждения, как правило, проводят щелочными растворами. Карбонаты кальция, магния, содержащиеся в накипи, растворяются в соляной кислоте, а силикаты и сульфаты кальция и магния хорошо разрыхляются в щелочных растворах. Разрыхленный слой накипи легко смывается струей воды. Для удаления накипи с поверхностей деталей из алюминиевых сплавов применяют растворы фосфорной и молочной кислот. Очистку поверхностей деталей от коррозииможно осуществить механической, химической или абразивно-жидкостной обработкой. Механическую обработку осуществляют металлическими щетками или металличе- ским песком. Металлическим песком, подаваемым на очищаемую поверхность деталей сжа- тым воздухом, можно очищать массивные детали достаточной толщины. Химический способ очистки от коррозии заключается в травлении пораженных коррозией поверхностей растворами серной, соляной, фосфорной и других кислот, а также пастами. Удаление лакокрасочных покрытий осуществляется применением для этой цели рас- творителей, смывок, растворов щелочей и специального инструмента. Наибольшее распространение нашел способ обработки деталей из черных металлов и их сплавов в ванне с водным раствором каустической соды концентрацией 50…100 г/л при температуре раствора 85 °С. Для ускорения процесса снятия лакокрасочного покрытия в 2–3 раза в раствор вводят ускорители – трипропиленгликоль или смесь триэтаноламина с моно- фениловым эфиром этиленгликоля (1…10 % массы каустической соды). По окончании обра- ботки деталей в щелочной ванне их промывают в воде при температуре 50…60 °С и нейтра- лизуют 10%-ным водным раствором ортофосфорной кислоты. После такой обработки на поверхности деталей образуется пленка фосфатов, временно защищающая от коррозии и являющаяся грунтом для последующего лакокрасочного покрытия. Когда удаление лакокрасочного покрытия в щелочных растворах невозможно или нецелесообразно по технологическим или конструктивным соображениям, то его удаляют при помощи растворителей, специальных смывок и специального инструмента. После вы- держки смывки на лакокрасочной поверхности детали лакокрасочное покрытие снимают скребками, затем очищенную поверхность протирают ветошью, смоченной уайт-спиритом или раствором CMC. В некоторых случаях старое лакокрасочное покрытие снимают механическим спосо- бом, используя для этой цели металлические проволочные щетки: дисковые, кольцевые, тор- цевые (чашечные) и др. Очистку поверхностей деталей от консервационных смазок производят в растворах CMC. Оборудование, применяемое при очистке деталей. При выполнении очистных опе- раций используют моечные машины шести типов: мониторные, струйные, погружные, ком- бинированные, специальные, автоматизированные линии, а также специальные установки для механического и термохимического способов очистки поверхностей деталей. Меры безопасности при проведении очистных операций. В процессе выполнения очистных операций выделяются пары щелочных растворов, кислот, растворителей, дизель- ного топлива и керосина, которые вызывают раздражение дыхательных путей. Попадание ряда растворов на кожные покровы работающих могут вызывать ожоги и сухость кожи. Вредное действие оказывает пыль, образующаяся при очистке деталей от нагара и ржавчины, поэтому на участках очистки необходимо применять специальные меры защиты работаю- щих. монте.Применение ультразвуковых технологий при техническом обслуживании и ре- Ультразвуковаяочистка.Особую сложность представляет очистка деталей топлив- ной аппаратуры дизельных и карбюраторных двигателей, что обусловлено наличием на деталях трудноудаляемых загрязнений типа нагаров и лаковых отложений, конструктивной сложностью очищаемых деталей и высокими требованиями к качеству очистки. Одним из наиболее эффективных способов очистки деталей является ультразвуковой способ. Основные преимущества: высокое качество очистки при минимальных затратах времени на процесс; замена ручного труда; возможность исключения из технологического процесса пожароопасных и ток- сичных растворителей. Наибольшую трудность при очистке деталей от загрязнений представляют углероди- стые отложения – нагары, лаки и осадки. Эксплуатационные загрязнения деталей топливной аппаратуры карбюраторных двигателей – лаковые пленки, являющиеся продуктами тонко- слойного окисления топлива, а дизельных – еще и нагар. Во время работы дизеля нагар от- кладывается на носке корпуса распылителя и гайке корпуса форсунки. Из деталей топливной аппаратуры наиболее высокого качества очистки требуют прецизионные детали (плунжер- ные пары, нагнетательные клапаны и распылители форсунок). В настоящее время авторемонтное производство располагает большим количеством методов и способов очистки и мойки (рис. 102).  Рис. 102. Классификация способов очистки деталей машин Большие перспективы имеет применение ультразвуковых колебаний для интенсифи- кации процесса очистки деталей. Оборудование, применяемое при ультразвуковой очистке. Эффективность ультра- звуковой очистки прежде всего зависит от применяемого ультразвукового оборудования, которое независимо от его назначения состоит из двух основных частей: электрической и собственно ультразвуковой. К электрической части относится оборудование, предназначенное для создания электрических колебаний и управления ими. Ультразвуковая часть содержит следующие узлы: преобразователь электрических колебаний в упругие; систему, служащую для передачи и трансформации упругих колебаний(волновод); излучатель или рабочую часть. По назначению, характеру использования и конструктивным особенностям ультра- звуковые установки для очистки могут быть подразделены на четыре основные группы: 1 универсальные малогабаритные установки; 2 однопозиционные ванны; многопозиционные установки; автоматизированные агрегаты. Наибольшее распространение ультразвуковая очистка нашла при удалении эксплуа- тационных загрязнений с деталей двигателей, в особенности топливоподающих систем, деталей гидроагрегатов и гидроаппаратуры. Ультразвуковая очистка является незаменимым высокоэффективным методом при удалении остатков притирочных (доводочных) паст с поверхности прецизионных деталей при выполнении технологических операций, связанных с восстановлением прилегания трущихся поверхностей методом притирки (доводки). Задания для закрепленияГидродинамическая очистка, используемая при наружной мойке автомобиля и аг- регатов, – это . По виду исполнения моечные машины подразделяются на следующие типы: . По типу привода насоса моечные машины подразделяются на следующие виды: . По исполнению насоса моечные машины подразделяются на следующие виды: . По конструкции насосного агрегата моечные машины подразделяются на следую- щие виды: . По температуре подаваемой воды моечные машины подразделяются на следующие виды: . Процессом очистки называется . Детали от нагара, накипи, коррозии и старой краски можно очистить следующими способами: . При выполнении операций по очистке деталей используют моечные машины сле- дующих типов: . Основными преимуществами ультразвуковой очистки деталей являются: . По назначению, характеру использования и конструктивным особенностям уль- тразвуковые установки для очистки деталей могут быть подразделены на следующие основ- ные группы: . Контрольные вопросыОпишите особенности метода струйной очистки автомобиля и агрегатов. Дайте классификацию моечных машин в зависимости от различных признаков. Опишите принцип действия гидравлической мониторной моечной машины. Опишите особенности применения насадок и моющих средств при очистке авто- мобиля и агрегатов. Опишите сущность процесса очистки и ее цель. Опишите сущность и особенности процесса мойки и обезжиривания объектов ремонта. Перечислите способы очистки деталей от нагара, накипи, коррозии и старой крас- ки. Опишите особенности очистки деталей от нагара. Опишите особенности очистки деталей от накипи. Опишите особенности очистки поверхностей деталей от коррозии. Опишите особенности удаления лакокрасочных покрытий с деталей автомобилей. Перечислите оборудование, используемое при выполнении операций по очистке деталей. Опишите опасные факторы, присутствующие при проведении очистных операций. Опишите особенности и преимущества ультразвуковой очистки деталей. Подпись обучающегося Подпись преподавателя Дефектация деталейДефектация деталей и сборочных единиц машин. Роль дефектации в обеспечении качества ремонта и классификация объектов.Дефектация определяет техническое состояние деталей и возможность их дальнейшего использования при ремонте. В процессе дефектации производится сортировка деталей на три группы: годные, негодные и требующие ремонта. Годные к дальнейшей эксплуатации детали направляют в комплектовочные кладовые или склады, а оттуда на сборку. Негодные детали сдаются в металлолом. Детали, требующие ремонта, после определения последовательности восстановления передаются в соответствующие участки или цеха. Детали при дефектации помечают краской (на проверяемых поверхностях). Негодные изделия помечают красной краской, годные – зеленой, требующие ремонта – желтой. Результаты дефектации фиксируются в дефектовочных ведомостях, где указывается количество годных, требующих ремонта и негодных деталей и узлов. Дефектация производится в соответствии с требованиями технических условий на ка- питальный или текущий и средний ремонт. Эти требования излагаются в картах дефектации. Методы дефектации зависят от конструкции, назначения, технического состояния и характерных повреждений детали, узла или агрегата. Дефекты в деталях изделий разделены на три группы по причинам, их вызывающим: дефекты, связанные с аварийными повреждениями; дефекты, связанные с длительной эксплуатацией; дефекты, связанные с хранением. Явные повреждения, а также поломки обнаруживаются легко. Сравнительно просто оценить степень износа рабочих поверхностей путем обмера деталей измерительным ин- струментом (микрометром, штангенциркулем, индикатором и т. д.). Значительно сложнее определить степень взаимного смещения поверхностей, возникающего как при длительной эксплуатации, так и при других повреждениях машины. Особую сложность при ремонте представляет обнаружение микротрещин. Последовательность дефектации:Деталь подвергается внешнему осмотру с целью обнаружения явных дефектов (коррозия, трещины, вмятины и т. д.), а также дефектов с признаками явного брака (поломки, сколы, пробоины и т. п.). Деталь проверяют на специальных приспособлениях и приборах для выявления микротрещин, определения степени смещения поверхностей относительно друг друга, измерения твердости, упругости и т. д. Проводится обмер рабочих поверхностей деталей. Такая последовательность дефектации позволяет избежать лишних работ в тех случа- ях, когда деталь имеет признаки явных дефектов или брака. Методы обнаружения трещин в деталях и узлах. В практике ремонта для обнару- жения трещин и других пороков применяют следующие методы: гидравлических испытаний; керосиновой пробы; метод красок; люминесцентный; намагничивания; ультразвуковой и др. Первые четыре метода применяют только для обнаружения трещин. Остальные явля- ются универсальными и позволяют обнаружить на деталях не только трещины, но и внут- ренние пороки металла (поры, раковины и т. п.). Метод гидравлических испытаний применяют при обнаружении трещин в полых деталях (баки, головки блоков, радиаторы, трубопроводы и т. д.). При испытании полости деталей заполняют водой или дизельным топливом, создают заданное техническими условиями давление и затем, после выдержки, осматривают деталь или узел. О наличии трещин судят по подтеканию жидкости. Трещины можно обнаружить, используя сжатый воздух. Внутренние полости заполняют сжатым воздухом, а баки погру- жают в ванну с водой. Выходящий из трещины воздух обнаруживается по пузырькам над по- верхностью воды. Как правило, давление при опрессовке в 1,5–2 раза превышает рабочее давление детали. Понятно, что этим методом можно обнаружить сквозные, сравнительно большие трещины. Методкеросиновойпробызаключается в следующем. Поверхность проверяемой детали смачивают керосином, после выдержки в течение 1…2 мин эту поверхность насухо протирают и покрывают мелом. Керосин, проникший в трещины, выступает на поверхность мелового покрытия, четко определяя границы трещины. Этот метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверках рам. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03…0,05 мм. Метод красок основан на способности красок к взаимной диффузии. Для обнаруже- ния трещин поверхность детали обезжиривают бензином и покрывают красной краской, ко- торую через 5…6 мин смывают растворителем. После этого поверхность покрывают белой краской. Красная краска выступает из трещины и окрашивает белое покрытие, обрисовывая границы трещины. Метод красок позволяет обнаруживать трещины шириной не менее 0,01…0,03 мм и глубиной до 0,01…0,04 мм. Люминесцентный метод дефектоскопии основан на способности некоторых веществ светиться под воздействием ультрафиолетовых лучей (люминофоры). Для выявления трещин на поверхность детали наносят люминофор. После выдержки 5…6 мин люминофор с поверхности удаляют, затем наносят слой талька с целью извлечения люминофора из трещины. Впитанное тальком флюоресцирующее вещество ярко светится в ультрафиолетовых лучах. Контроль деталей на отсутствие трещин этим методом производят на специальных люминесцентных дефектоскопах. В качестве источника ультрафиолетовых лучей применяют ртутно-кварцевые лампы. В качестве люминофоров используют твердые или жидкие вещества. Из твердых ча- ще всего применяются проявляющие порошки окиси магния, углекислого магния или их смесь. Порошки втираются в полость возможного дефекта, где и остаются. Предпочтитель- ным является применение жидких люминофоров, так как они легко проникают в полость трещины. Люминесцентный метод позволяет выявить только поверхностные дефекты. Этот ме- тод применяется для обнаружения трещин в деталях из любых материалов, включая немаг- нитные, для которых невозможно использовать более эффективные методы магнитной дефектоскопии. Люминесцентный метод дает возможность выявить трещины шириной до 0,01 мм и глубиной 0,03…0,04 мм. Метод намагничивания. Этот метод требует предварительного намагничивания дета- лей. Магнитные силовые линии, проходя через деталь и встречая на своем пути дефект, огибают его как препятствие с малой магнитной проводимостью. При этом над местом тре- щины или раковины образуется поле рассеяния. Такую неоднородность магнитного поля обнаруживают частицами магнитного порошка, содержащегося во взвешенном состоянии в жидкости. Магнитный порошок из жидкости, которой поливают намагниченную деталь, втягивается к месту рассеяния магнитного поля и осаждается, обозначая место расположения трещины. Дефект выявляется наиболее отчетливо в том случае, когда трещины на рабочей поверхности ориентированы перпендикулярно направлению магнитных силовых линий. Метод магнитной дефектоскопии достаточно чувствителен. Он позволяет выявить трещины шириной до 0,001 мм и другие дефекты (раковины, пустоты), расположенные под поверхностью детали на глубине до 15 мм. Ультразвуковой метод обнаружения трещин основан на способности ультразвука при прохождении через металл деталей отражаться от границы раздела двух сред, в том числе и от дефекта. В зависимости от способа приема сигнала, поступающего от дефекта, различают два основных метода ультразвуковой дефектоскопии: метод подсвечивания и импульсный. Метод подсвечивания основан на улавливании звуковой тени за дефектом. В этом случае излучатель ультразвуковых колебаний находится по одну сторону дефекта, а прием- ник – по другую, что не всегда удобно. Поэтому наибольшее применение получил метод импульсный (ультразвуковая локация). Реализация такого метода не требует излучателя и приемника. Излучатель работает импульсами: вслед за посылкой сигнала он автоматически переключается в режим приема отраженных сигналов. Проверка взаимного расположения поверхностей деталей. Взаимное расположение поверхностей деталей при эксплуатации машин изменяется вследствие неравномерного из- носа, остаточных деформаций или аварийных повреждений. Это приводит к ухудшению условий работы деталей и узлов, появлению ударных нагрузок, нарушению условий смазки и т. п. Поэтому при дефектации деталей обязательно проверяют точность взаимного располо- жения поверхностей деталей. В технических условиях на ремонт техники взаимное положение деталей определя-ется следующими параметрами: точностью расстояния между осями цилиндрических поверхностей или между плоскостями; точностью углового расположения поверхностей или их осей; допустимой непараллельностью или неперпендикулярностью осей (плоскостей) между собой, которая задается на определенной длине; допустимой несоосностью (неконцентричностью) цилиндрических поверхностей, задаваемой в виде биения одной поверхности относительно другой; допустимым несовпадением оси отверстий под подшипники с плоскостью разъема картеров и др. Проверка взаимного расположения рабочих поверхностей осуществляется, как прави- ло, с помощью специальной оснастки. Такую оснастку инструментальная промышленность массово не выпускает из-за конструктивного многообразия проверяемых деталей. Детали топливной и гидравлической аппаратуры подбираются в сопряжения с высо- кой степенью плотности. Поэтому при дефектации часто не измеряются размеры каждой поверхности, а контролируется плотность сопряжении. Для замера плотности используется как гидравлический, так и пневматический принципы замера. Наиболее перспективен последний. Пневматические длиномеры используются не только для измерения плотности, но также для контроля линейных размеров и рабочих поверхностей, изготавливающихся с высокой точностью. Задания для закрепленияДефектация определяет . В процессе дефектации детали сортируют на следующие группы: . Дефекты в деталях изделий, в зависимости от причин вызывающих дефекты, разде- ляют на следующие группы: . В практике ремонта для обнаружения трещин и других дефектов применяют сле- дующие методы: . Метод гидравлических испытаний применяют для обнаружения . Метод керосиновой пробы заключается в следующем: . Люминесцентный метод дефектоскопии основан на . Ультразвуковой метод обнаружения трещин основан на . В технических условиях на ремонт техники взаимное положение деталей определя- ется следующими параметрами: . Контрольные вопросыКаково назначение дефектации деталей и сборочных единиц автомобилей? На какие группы в процессе дефектации сортируют детали? Как помечают детали каждой группы? Опишите последовательность процесса дефектации деталей и сборочных единиц автомобилей. Перечислите методы обнаружения трещин и других дефектов, применяемые в практике ремонта автомобилей. Опишите сущность метода гидравлических испытаний. Опишите сущность метода керосиновой пробы. Опишите сущность метода красок. Опишите сущность люминесцентного метода дефектоскопии. Опишите сущность метода намагничивания. Опишите сущность ультразвукового метода обнаружения дефектов. К каким последствиям приводит изменение взаимного расположения поверхно- стей деталей в процессе эксплуатации автомобилей? Перечислите параметры, которыми в технических условиях на ремонт техники определяется взаимное положение деталей. Подпись обучающегося Подпись преподавателя |