Учебнопрактическое пособие Москва 2017 у дк 629. 113. 004. 67 Ббк 39. 33. 30. 82 Ш 665 Рецензенты доктор

Скачать 7.95 Mb. Скачать 7.95 Mb.

|

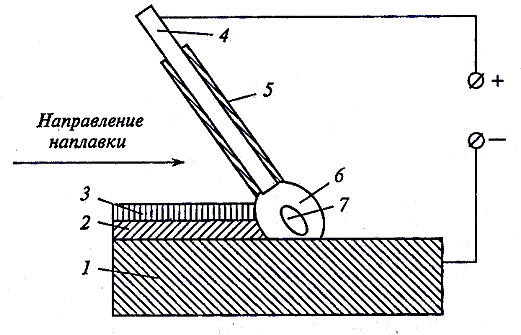

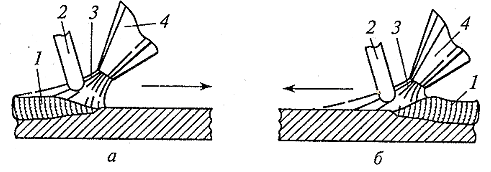

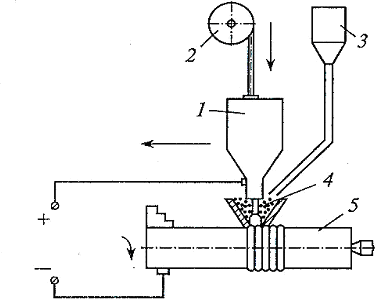

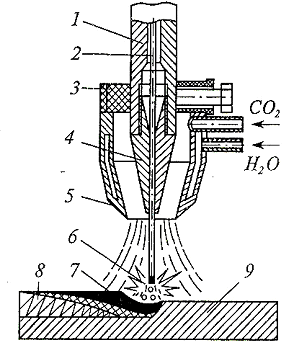

Способы восстановления деталейРемонт детали – это восстановление всех ее геометрических размеров, формы, вклю- чая расположение поверхностей и обеспечение физико-механических свойств в соответствии с техническими условиями на изготовление новой детали. Кроме того, при ремонте очень часто решается и задача повышения долговечности и работоспособности детали за счет при- менения новых материалов, новых технологий и более прогрессивных способов выполнения работ с минимальными трудозатратами. При ремонте автомобилей широкое применение находят следующие способы восста- новления изношенных деталей: сварка и наплавка, пластическое деформирование, слесарно- механическая обработка, нанесение синтетических материалов, гальванические покрытия, пайка, газотермическое напыление. Способы восстановления деталей сваркой и наплавкой:а) дуговая: – ручное покрытие электродами; под флюсом; в среде углекислого газа; неплавящимся электродом (вольфрамовым) в среде аргона; вибродуговая; широкослойная; электроконтактная приварка ленты ( проволоки) б) газовая; в) плазменная; г) лазерная. Способы восстановления деталей пластическим деформированием:раздача; обжатие; накатка; правка; осадка; вытяжка; раскатка; чеканка. Способы восстановления деталей слесарно-механической обработкой:слесарная обработка; механическая обработка; обработка под ремонтный размер; постановка дополнительной ремонтной детали. Способ восстановления деталей нанесением синтетических материалов. Способы восстановления деталей гальваническими покрытиями:железнение; никелирование; меднение; хромирование; цинкование; кадмирование. Способ восстановления деталей пайкой.Способы восстановления деталей газотермическим напылением: газоэлектрическим (электродуговым, плазменным, высокочастотным); газопламенным (газокислородным, газовоздушным); детонационным. Восстановление деталей слесарно-механической обработкой. Обработка деталейпод ремонтный размер. Обработка поверхностей детали под ремонтный размер эффективна в случае, если механическая обработка при изменении размера не приведет к ликвидации термически обработанного поверхностного слоя детали. Тогда у дорогостоящей детали со- единения дефекты поверхности устраняются механической обработкой до заранее заданного ремонтного размера (например, шейки коленчатого вала), а другую (более простую и менее дорогостоящую деталь) заменяют новой соответствующего размера (вкладыши). В этом слу- чае соединению будет возвращена первоначальная посадка (зазор или натяг), но поверхности детали, образующие посадку, будут иметь размеры, отличные от первоначальных. Восста- новление деталей под ремонтные размеры характеризуется простотой и доступностью, низкой трудоемкостью (в 1,5–2,0 раза меньше, чем при сварке и наплавке) и высокой эконо- мической эффективностью, сохранением взаимозаменяемости деталей в пределах ремонтно- го размера. Недостатки способа – увеличение номенклатуры запасных частей и усложнение организации процессов хранения деталей на складе, комплектования и сборки. Постановка дополнительной ремонтной детали. Способ дополнительных ремонт- ных деталей (ДРД) применяют для восстановления резьбовых и гладких отверстий в корпус- ных деталях, шеек валов и осей, зубчатых зацеплений, изношенных плоскостей. При восста- новлении детали изношенная поверхность обрабатывается под больший (отверстие) или меньший (вал) размер и на нее устанавливается специально изготовленная ДРД: ввертыш, втулка, насадка, компенсирующая шайба или планка. Крепление ДРД на основной детали производится напрессовкой с гарантированным натягом, приваркой, стопорными винтами, клеевыми композициями, на резьбе. При выборе материала для дополнительных деталей следует учитывать условия их работы и обеспечивать срок службы до очередного ремонта. После установки рабочие поверхности дополнительных деталей обрабатываются под номи- нальный размер с соблюдением требуемой точности и шероховатости. Заделка трещин в корпусных деталях фигурными вставками. Трещины в корпусных деталях (головках и блоках цилиндров двигателей, картерах коробок передач, задних мостах и других деталях) можно устранить двумя видами фигурных вставок. Уплотняющие вставки применяют для заделки трещин длиной более 50 мм с обеспе- чением герметичности как толстостенных, так и тонкостенных деталей. Для тонкостенных деталей используют вставки диаметром 4,8 мм, а для деталей с толщиной стенок 12…18 мм – 6,8 мм. Для установки уплотняющей фигурной вставки сверлят отверстия диаметром 4,8 или 6,8 мм за пределами конца трещины на расстоянии 4…5 или 6…8 мм соответственно. Затем, используя специальный кондуктор, последовательно вдоль трещины сверлят такие же отвер- стия. Через каждые пять отверстий сверлят отверстия поперек трещины – по два с каждой стороны. Отверстия продувают сжатым воздухом, обезжиривают ацетоном, смазывают эпок- сидным составом, устанавливают и расклёпывают фигурные вставки. Стягивающие вставки используют для стягивания боковых кромок трещины на тол- стостенных деталях. В деталях сверлят по кондуктору перпендикулярно трещине четыре или шесть отверстий диаметром, соответствующим диаметру вставки, с шагом, большим на 0,1…0,3 мм, и глубиной 15 мм. Перемычку между отверстиями удаляют специальным про- бойником в виде пластины шириной 1,8 или 3,0 мм в зависимости от размеров вставки. В паз запрессовывают фигурную вставку, ее расклепывают и зачищают этот участок заподлицо. Качество заделки трещин на герметичность проверяют на стенде в течение 3 мин при давлении 0,4 МПа. Восстановление резьбовых поверхностей спиральными вставками. Один из способов восстановления изношенной или поврежденной резьбы – это установка резьбовой спираль- ной вставки. Эти вставки увеличивают надежность резьбовых соединений деталей. Спираль- ные вставки изготавливают из коррозионно-стойкой проволоки. Технологический процесс восстановления резьбовой поверхности включает следую- щие операции: рассверливание отверстия с применением накладного кондуктора и снятие фаски (1x45°); нарезание резьбы в рассверленном отверстии детали; установку резьбовой вставки в деталь: резьбовую вставку устанавливают в мон- тажный инструмент; стержень инструмента вводят в резьбовую вставку так, чтобы техноло- гический поводок вставки вошел в паз нижнего конца стержня; вставку завертывают в отверстие наконечника инструмента, а затем с помощью инструмента в резьбовое отверстие детали; инструмент вынимают и удаляют (посредством удара бородка) технологический поводок резьбовой вставки; контроль качества восстановления резьбы с помощью «проходного» и «непроход- ного» калибра или контрольного болта. При контроле резьбовая вставка не должна выверты- ваться вместе с калибром (контрольным болтом). Проходной калибр, завернутый на всю длину вставки, не должен отклоняться более чем на 0,5 мм в любую сторону. Непроходной резьбовой калибр соответствующего размера не должен ввертываться в вставку, установлен- ную в деталь. Резьбовая вставка должна утопать в резьбовом отверстии не менее чем на один виток резьбы. Выступание ее не допускается. Восстановлениепосадочныхотверстийсвертнымивтулками.Восстанавливают свертными втулками посадочные отверстия под подшипники качения. Технологический процесс включает в себя следующие операции: изготовление заготовки свертной втулки. Заготовки свертных втулок получают резкой стальной ленты на полосы. Толщина ленты зависит от износа детали; свертывание втулки из заготовки путем ее сгиба на специальных приспособлени- ях. После свертывания втулки с одного из ее торцов снимают фаску; подготовка ремонтируемого отверстия под свертную втулку: растачивание отвер- стия; нарезка на обработанной поверхности винтообразной канавки треугольного профиля; установка втулки в ремонтируемое отверстие с помощью специальной оправки, которая крепится в пиноли задней бабки токарного станка; раскатка втулки специальным раскатником; обработка фаски в соответствии с чертежом на новую деталь. Восстановление деталей способом пластического деформирования. Способ пла- стического деформирования основан на способности деталей изменять форму и размеры без разрушения путем перераспределения металла под давлением, т.е. основан на использовании пластических свойств металла. Пластическому деформированию могут подвергаться детали в холодном или в нагретом состоянии в специальных приспособлениях на прессах. Стальные детали твердостью до HRC 30 (это низкоуглеродистые стали, а также дета- ли из цветных металлов и сплавов) обычно деформируют в холодном состоянии без предва- рительной обработки. При холодном деформировании наблюдается упрочнение металла детали, т.е. происходит наклеп, который повышает предел прочности и твердости металла при одновременном понижении его пластических свойств. Этот процесс требует приложения больших усилий. Поэтому при восстановлении детали часто нагревают. В нагретом состоянии восстанавливают детали из средне- и высокоуглеродистых ста- лей. При восстановлении деталей необходимо учитывать верхний предел нагрева и темпера- туру конца пластического деформирования металла. Относительно низкая температура кон- ца деформирования металла может привести к наклепу и появлению трещин в металле. Процесс восстановления размеров деталей состоит из следующих операций: подготовка – отжиг или отпуск обрабатываемой поверхности перед холодным или нагрев перед горячим деформированием; деформирование–осадка, раздача, обжатие, вытяжка, правка и др.; обработкапоследеформирования– механическая обработка восстановленных поверхностей до требуемых размеров и при необходимости термическая обработка; контролькачества–после восстановления детали должны также проверяться на отсутствие трещин. Осадка. Используется для увеличения наружного диаметра сплошных и полых дета- лей, а также для уменьшения внутреннего диаметра полых деталей за счет сокращения их высоты. Допускается уменьшение высоты втулок на 8…10 %. Вдавливание. Отличается от осадки тем, что высота детали не изменяется, а увеличе- ние её диаметра происходит за счет выдавливания металла из нерабочей части. Вдавливани- ем восстанавливают тарелки клапанов двигателей, зубчатые колеса и т.д. Раздача.Применяют для увеличения наружного диаметра пустотелых деталей (втулки, поршневые пальцы и др.) при практически не изменяемой их высоте. Изменение наружного диаметра происходит за счет увеличения внутреннего диаметра детали. При раз- даче через отверстие детали продавливают калиброванный шарик или специальную оправку. Обжатие. Восстанавливают детали с изношенными внутренними поверхностями за счет уменьшения наружных размеров, которые не имеют для деталей значения (проушины рычагов, вилок и др.). Обжатие осуществляется в холодном состоянии под прессом в специ- альном приспособлении. Втулку проталкивают через матрицу, которая имеет сужающееся входное отверстие под углом 7…8о, калибрующую часть и выходное отверстие, расширяю- щееся под углом 18…20 о. Калибрующая часть матрицы позволяет уменьшить внутренний диаметр детали на величину износа с учетом припуска на развертывание до требуемого размера. Накатка. Основана на вытеснении рабочим инструментом материала с отдельных участков изношенных поверхностей деталей. Способ позволяет увеличить диаметр накаты- ваемой поверхности детали на 0,3…0,4 мм и применяется для восстановления изношенных посадочных мест под подшипники качения. Накатке подвергаются детали без термической обработки, но с обильной подачей индустриального масла. В качестве инструмента для накатки используют рифленый цилиндрический ролик или обойму (с шариками), которые устанавливают на суппорте токарного станка. Восстановление деталей сваркой и наплавкой. На сварку и наплавку приходится от 40 до 80 % всех восстановленных деталей. Такое широкое распространение этих способов характеризуется следующими достоинствами: простотой технологического процесса и применяемого оборудования; возможностью восстановления деталей из любых металлов и сплавов; высокой производительностью и низкой себестоимостью; получением на рабочих поверхностях деталей наращиваемых слоев любой толщи- ны и любого химического состава (жаропрочных, кислотно-стойких и т.д.). Нагрев до температуры плавления материалов приводит к возникновению вредных процессов, которые оказывают негативное влияние на качество восстанавливаемых деталей. К ним относятся металлургические процессы, структурные изменения, образование внутрен- них напряжений и деформаций в основном металле деталей. В процессе сварки и наплавки из-за соединения металла с кислородом происходит его окисление, выгорание легирующих элементов (углерода, марганца, кремния и др.), насыще- ние наплавленного металла азотом (что является источником снижения пластичности и предела прочности), водородом, а также разбрызгивание металла. Для защиты от этих отри- цательных явлений при сварке и наплавке используют электродные обмазки, флюсы, кото- рые при наплавлении образуют шлак, предохраняющий контакт металла с окружающей сре- дой. С этой же целью применяют и защитные газы. При сварке и наплавке выделяются углекислый и угарный газы, которые бурно рас- ширяются и являются источником разбрызгивания жидкого металла. Неравномерный нагрев детали в околошовной зоне (зоне термического влияния) при- водит к структурным изменениям в основном металле детали. Механические свойства металла в этой зоне снижаются. Увеличение сварочного тока и мощности сварочной горелки приводит к расширению зоны термического влияния, а скорость сварки (при выборе рационального режима) – к ее уменьшению. Из-за неравномерного нагрева возникают внутренние напряжения деформации в деталях. Если внутренние напряжения превышают предел текучести материала детали, то возникают деформации. Они могут быть значительно снижены путем нагрева деталей перед сваркой и медленного охлаждения после сварки, а также благодаря применению специаль- ных приемов сварки и наплавки. Способы сварки и наплавки. Ручная сварка и наплавка плавящимися электродами.Параметры режима – это сила тока, напряжение и скорость наплавки. Для получения мини- мальной глубины проплавления основного металла электрод наклоняют в сторону, обратную направлению наплавки (рис. 103). Общие потери при наплавке покрытыми электродами с учетом потерь на угар, раз- брызгивание и огарки составляют около 30 %. Длина дуги не должна превышать диаметра электрода.  Рис. 103. Схема ручной наплавки: 1 – основной металл; 2 – наплавленный валик; 3 – шлако- вая корка; 4 – электродный стержень; 5 – покрытие электродного стержня; 6 – газошлаковая защита; 7 – сварочная ванна Ручная сварка и наплавка используются для устранения трещин, вмятин, пробоин, изломов и т.д. Газовая сварка и наплавка. Сущность процесса – это расплавление свариваемого и присадочного металла пламенем, которое образуется при сгорании горючего газа в смеси с кислородом. В качестве горючего газа используют ацетилен, что позволяет обеспечить температуру пламени 3100…3300 °С. Сварку и наплавку осуществляют сварочными горелками. Мощность пламени харак- теризуется расходом ацетилена, зависящим от номера наконечника горелки. Угол наклона мундштука горелки к поверхности свариваемого металла зависит от толщины соединяемых кромок изделия и от теплопроводности металла (чем толще металл и чем больше его теплопроводность, тем угол мундштука горелки должен быть больше). Конец присадочной проволоки держат в восстановительной зоне или в свариваемой ванне. Существуют два основных способа газовой сварки – правый и левый. Правый – это когда процесс сварки ведется слева направо, горелка перемещается впе- реди присадочного прутка, а пламя направлено на формирующийся шов (рис. 104 а). В результате происходит хорошая защита сварочной ванны от воздействия атмосферного воз- духа и замедленное охлаждение сварного шва. Такой способ позволяет получить швы высо- кого качества. Применяется при сварке металла толщиной более 5 мм. Левый – представляет собой процесс сварки, который выполняют справа налево, го- релка перемещается за присадочным прутком, а пламя направляется на несваренные кромки и подогревает их, подготавливая к сварке (рис.104б). Пламя свободно растекается по поверхности металла, что снижает опасность его пережога. Этот способ позволяет получить внешний вид шва лучше, так как сварщик отчетливо видит шов и может сделать его равно- мерным по высоте и ширине, что особенно важно при сварке тонких листов.  Рис. 104. Основные способы газовой сварки: а – правый способ газовой сварки; б – левый способ газовой сварки; 1 – формирующий шов; 2 – присадочный пруток; 3 – пламя горелки; 4 – горелка Дуговая наплавка под флюсом. Способ широко применяется для восстановления ци- линдрических и плоских поверхностей деталей. Это механизированный способ наплавки, при котором совмещены два основных движения электрода, т.е. его подача по мере оплавле- ния к детали и перемещение вдоль сварочного шва. Сущность способа наплавки под флюсом заключается в том, что в зону горения дуги автоматически подаются сыпучий флюс и электродная проволока. Под действием высокой температуры образуется газовый пузырь, в котором существует дуга, расплавляющая металл. Часть флюса плавится, образуя вокруг дуги эластичную оболочку из жидкого флюса, кото- рый защищает расплавленный металл от окисления, уменьшает разбрызгивание и угар. При кристаллизации расплавленного металла образуется сварочный шов. (рис.105).  Рис. 105. Схема автоматической дуговой наплавки цилиндрических деталей под флю- сом: 1 – патрон; 2 – кассета; 3 – бункер; 4 – флюс; 5 – деталь Преимущества способа: возможность получения покрытия заданного состава; экономичность в отношении расхода электроэнергии и электродного материала; независимость качества наплавленного металла от квалификации исполнителя; лучшие условия труда сварщиков ввиду отсутствия ультрафиолетового излучения; возможность автоматизации технологического процесса. Недостатки способа: значительный нагрев детали; невозможность наплавки деталей диаметром менее 40 мм (из-за стекания наплав- ленного металла и трудности удержания флюса на поверхности детали); сложность применения для деталей сложной конструкции. Наплавка в среде углекислого газа. Этот способ восстановления деталей отличается от наплавки под флюсом тем, что в качестве защитной среды используется углекислый газ. Сущность способа наплавки в среде углекислого газа заключается в том, что элек- тродная проволока из кассеты непрерывно подается в зону сварки. Ток к электродной прово- локе подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешиваются. В зону горения дуги под давлением 0,05…0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного воздействия кислорода и азота (рис. 106).  Рис. 106. Схема наплавки в среде углекислого газа: 1 – мундштук; 2 – электродная прово- лока; 3 – горелка; 4 – наконечник; 5 – сопло горелки; 6 – электрическая дуга; 7 – сварочная ванна; 8 – наплавленный металл; 9 – наплавляемая деталь Достоинства способа: меньший нагрев деталей; возможность наплавки при любом пространственном положении детали; более высокая производительность по площади покрытия (на 20…30 %); возможность наплавки деталей диаметром менее 40 мм; отсутствие трудоемкой операции по отделению шлаковой корки. Недостатки способа: повышенное разбрызгивание металла (5…10 %); необходимость применения легированной проволоки для получения наплавленно- го металла с требуемыми свойствами; открытое световое излучение дуги. Электродуговая наплавка неплавящимся (вольфрамовым) электродом в среде аргона(аргоновая сварка). Этот способ наплавки широко используется для восстановления алюми- ниевых сплавов и титана. Сущность способа – электрическая дуга горит между неплавящим- ся электродом и деталью. В зону сварки подается защитный газ – аргон, а присадочный материал – проволока (из того же материала, что и деталь). Аргон надежно защищает рас- плавленный металл от окисления кислородом. Наплавленный металл получается плотным, без пор и раковин. Преимущества способа: высокая производительность процесса (в 3–4 раза выше, чем при газовой сварке); высокая механическая прочность сварного шва; небольшая зона термического влияния; снижение потерь энергии дуги на световое излучение, так как аргон задерживает ультрафиолетовые лучи. Недостатки способа: высокая стоимость процесса (в 3 раза выше, чем при газовой сварке). Вибродуговая наплавка. Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации элек- трода с подачей охлаждающей жидкости на наплавленную поверхность. Вибратор создает колебания конца электрода, обеспечивая размыкание и замыкание сварочной цепи. При периодическом замыкании электродной проволоки и детали происхо- дит перенос металла с электрода на деталь. Вибрация электрода во время наплавки обеспе- чивает стабильность процесса за счет частых возбуждений дуговых разрядов и способствует подаче электродной проволоки небольшими порциями, благодаря чему улучшается форми- рование наплавленных валиков. Плазменно-дуговая сварка и наплавка (плазмотрон). Плазменная струя представляет собой частично или полностью ионизированный газ. Струя обладает свойствами электропро- водности и имеет высокую температуру. Она создается дуговым разрядом, размещенным в узком канале специального устройства, при обдуве электрической дуги потоком плазмооб- разующего газа. Температура струи достигает 10 000…30 000 °С, а скорость в 2–3 раза превышает скорость звука. В качестве плазмообразующих газов используют аргон и азот. Аргонная плазма имеет более высокую температуру – 15 000…30 000°С. Применение нейтральных газов способ- ствует предотвращению окисления металлов. В поток нагретого газа вводится материал для сварки и наплавки. Образующиеся расплавленные частицы материала выносятся потоком горячего газа из сопла и наносятся на поверхность изделия. Лазерная наплавка. Этот способ наплавки представляет собой технологический метод получения покрытий с заданными физико-механическими свойствами путем нанесения наплавочного материала (порошок, фольга, проволока и др.) с последующим оплавлением его лазерным лучом. Наименьших затрат энергии требуют порошковые материалы. Порошки на поверхность детали могут подаваться непосредственно в зону лазерного луча с помощью дозатора, после предварительной обмазки составом в виде коллоидного раствора (это смесь порошка и раствора целлюлозы). Электроконтактная приварка ленты или проволоки. Сущность процесса – точечная приварка стальной ленты или проволоки к поверхности детали в результате воздействия мощного импульса тока. В точке сварки происходит расплавление металла ленты (проволо- ки) и детали. Преимущества способа: высокая производительность процесса (в 2,5 раза превосходит вибродуговую наплавку); малое тепловое воздействие на деталь (не более 0,3 мм); небольшая глубина плавления; незначительный расход материала (в 4–5 раз превосходит вибродуговую наплав- ку); возможность получения неплавленого металла с любыми свойствами; благоприятные условия работы сварщика. Недостатки способа: ограниченность толщины наплавленного слоя; сложность установки. Особенностисваркичугунныхдеталей.Многие корпусные детали изготавливают из серого, высококачественного и ковкого чугуна, который является трудносвариваемым материалом. У деталей из чугуна сваркой заделывают трещины и отверстия, присоединяют отколотые части детали, наплавляют износостойкие покрытия. Наличие в чугуне значительного содержания углерода и низкая его вязкость вызыва- ют определенные сложности при восстановлении деталей из этого материала. Быстрое охлаждение чугуна приводит к образованию в околошовной зоне твердых закалочных струк- тур. В этих зонах металл тверд и хрупок. Выгорание углерода и кремния в процессе сварки приводит к тому, что сварочный шов получается пористым и загрязненным шлаковыми включениями, которые появляются в результате неполного выделения газов и шлаков из-за быстрого перехода чугуна из жидкого состояния в твердое. При восстановлении чугунных деталей применяют горячий и холодный способы сварки. Горячая сварка чугуна – это процесс, который предусматривает нагрев детали (в печи или другими способами) до температуры 650…680 °С. Температура детали во время сварки должна быть не ниже 500 °С. Такие температуры позволяют: освободить свариваемую деталь от внутренних напряжений; задержать охлаждение сварочной ванны, что способствует выравниванию состава металла; предупредить появление сварочных напряжений и трещин. Для деталей с большой жесткостью (блок цилиндров и другие корпусные детали) при сварке обязателен общий нагрев. Лучшие результаты при горячей сварке чугуна даёт ацетилено-кислородное пламя с присадочным материалом из чугуна. При сварке необходимо применять флюс. Газовая сварка чугуна цветными сплавами без подогрева детали.Выполняют в соче- тании с дуговой сваркой и широко применяют в ремонтном производстве для сварки трещин на обрабатываемых поверхностях корпусных деталей. Присадочный материал – латунь. Тем- пература плавления латуни (880…950 °С) ниже температуры плавления чугуна, поэтому ее можно применять для сварки, не доводя чугун до плавления и не вызывая в нем особых структурных изменений и внутренних напряжений. Использование этого процесса позволяет получить сварочные швы плотные, легко поддающиеся обработке. Холодная сварка чугуна. При этом процессе деталь не нагревают (возможен подогрев не свыше 400 °С для снятия напряжения и предупреждения возникновения сварочных напряжений). Сварочная ванна имеет небольшой объем металла и быстро твердеет. Способ получил более широкое применение по сравнению с горячей сваркой из-за простоты выпол- нения. В зоне сварного шва происходит отбеливание и закалка с одновременным ростом внутренних напряжений, которые могу привести к образованию трещин. Холодная сварка применяется для устранения трещин и заварки пробоин в тон- костенных корпусных и крупногабаритных чугунных деталях, которые требуют последую- щей механической обработки и эксплуатируются под нагрузкой при тепловом воздействии. Особенности сварки деталей из алюминия и его сплавов. Особенность сварки состоит в следующем: очень плохая сплавляемость алюминия (температура плавления алюминия 658 °С) из-за образования на его поверхности тугоплавкой окисной плёнки, температура плавления которой 2050 °С. Окислы снижают механическую прочность деталей. Для их удаления при- меняют флюсы; при нагреве до 400…450 °С алюминий сильно теряет свою прочность, и деталь может разрушиться даже от легкого удара; алюминий, как и чугун, не имеет пластического состояния и при нагреве сразу переходит из твердого состояния в жидкое. Для уменьшения внутренних напряжений целесообразно подогревать детали перед сваркой до температуры 250…300 °С и медленно охлаждать после сварки. Для деталей из алюминия и его сплавов рекомендуются следующие способы сварки: неплавящимися вольфрамовыми электродами в среде аргона (аргонодуговая свар- ка). В качестве присадочного материала используют сплавы алюминия; электродами из сплава алюминия или из сплава технического алюминия на посто- янном токе обратной полярности, короткой дугой (электродуговая сварка). Стержень электрода изготавливают из алюминиевой проволоки. Электрод имеет специальное покры- тие (флюс); ацетилено-кислородным нейтральным пламенем (газовая сварка) с использовани- ем флюса. Присадочный материал должен быть того же состава, что и основной металл. В момент расплавления основного и присадочного материалов пленку окислов разрывают с помощью стального крючка. |