Учебнопрактическое пособие Москва 2017 у дк 629. 113. 004. 67 Ббк 39. 33. 30. 82 Ш 665 Рецензенты доктор

Скачать 7.95 Mb. Скачать 7.95 Mb.

|

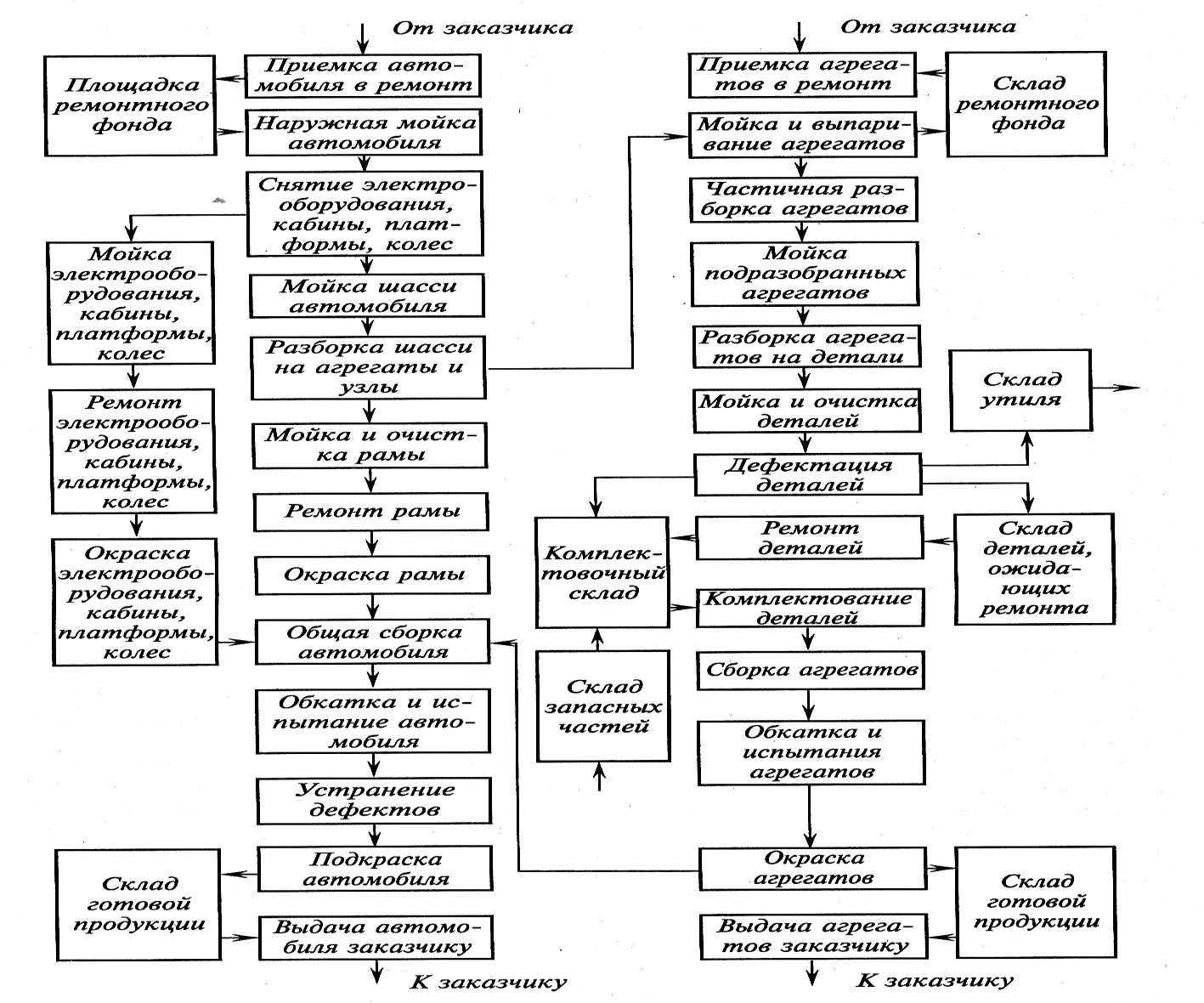

Технология ремонта агрегатов, узлов и приборовПорядок разработки технологических процессов ремонтаПорядок разработки технологического процесса существует на каждом предприятии. При таком положении завод-изготовитель не может обеспечить всей потребности в снабже- нии парка автомобилей запасными частями. Эта задача решается путем организации специа- лизированных заводов по производству запасных частей и восстановлению сложных и металлоемких деталей на авторемонтных предприятиях или на специализированных заводах по восстановлению деталей. Качество детали задается техническими требованиями, которые определены рабочим чертежом. Рабочий чертеж является основным исходным документом при разработке техно- логического процесса изготовления детали. Он должен содержать все данные, необходимые для ее изготовления. При порядке разработки технологического процесса изготовления необходимо знатьусловия работы детали в собранном узле, проанализировать нагрузки, воздействию которых подвергают деталь, выявить предъявляемые к ней требования и знать, как ориентируется де- таль в собранном узле относительно других деталей. Минимальную стоимость изготовления детали при обеспечении заданного количества и качества деталей выявляют путем разработки нескольких вариантов технологического процесса, экономического сравнения вариантов и выбора наиболее экономичного варианта. Технологические и производственные процессы ремонта. В процессе эксплуата- ции автомобиля изменяется его техническое состояние. Эти изменения происходят в резуль- тате воздействия различных факторов, к которым относятся: окружающая среда; условия эксплуатации; а также различные внутренние процессы, которые приводят к изменению физико-механических свойств материалов. Из-за нарушения нормального режима работы автомобиля или его отдельных узлов и агрегатов происходит поломка автомобиля, для устранения которой необходимо произвести ремонт. Производственный процесс представляет собой совокупность технологических дей- ствий и орудий труда, которые применяются на предприятии для изготовления или ремонта продукции. Часть технологических операций связана с выполнением основных работ, кото- рые предполагают изменение формы, размера, свойств, а также состояния продукции. Другая часть технологических операций связана с выполнением вспомогательных работ, к которым относятся транспортные и складские работы, содержание и ремонт зданий и оборудования, материально-техническое снабжение и т. д. Технологический процесс ремонта представляет собой часть производственного про- цесса, которая связана с выполнением основных работ по ремонту автомобиля. К технологи- ческим процессам ремонта относятся: разборка автомобиля, его агрегатов, узлов и деталей; ремонт деталей; сборка, окраска и испытание автомобиля, а также сдача автомобиля заказчи- ку. Все эти технологические операции выполняются в определенной последовательности в соответствии с технологией и организацией работ. Любойтехнологическийпроцесссостоитизследующихэлементов: операция, установка, переход, проход, рабочий прием, рабочее движение. Операция представляет собой часть технологического процесса ремонта, которая вы- полняется непрерывно на одном рабочем месте, рабочим одной профессии, определенным видом оборудования. Название операции, как правило, совпадает с названием оборудования, на котором она выполняется. Например, сборочная операция выполняется в сборочном цехе слесарем-сборщиком с применением специального сборочного оборудования. Установка представляет собой часть технологической операции, которая связана с изменением положения изделия относительно оборудования или инструмента. Например, при создании автомобиля сборочными операциями является установка двигателя, коробки передач и т. д. Переход представляет собой часть технологической операции или установки, которая выполняется над одним участком изделия при помощи одного инструмента в одном и том же режиме. Например, установка двигателя автомобиля включает в себя несколько переходов: строповка двигателя; подъем, перенос, установка двигателя на раму; закрепление двигателя на раме. Проход представляет собой один из нескольких переходов, следующих друг за дру- гом. Например, строповка двигателя автомобиля включает в себя два перехода: увязка одно- го стропа на двигателе с одной стороны и закрепление другого конца на крюке крана; увязка другого стропа на двигателе с другой стороны и закрепление другого конца на крюке крана. Рабочий прием является частью перехода или прохода и представляет собой закон- ченный цикл рабочих движений. Например, при строповке двигателя: закрепление одного конца стропа – один рабочий прием, закрепление другого конца стропа – другой рабочий прием. Рабочее движение является наименьшей составной частью технологической опера- ции. Например, рабочее движение может делать рабочий, когда берет в руки ту или иную деталь. Разработка технологического процесса и правильная его организация заключаются в следующем: для каждого элемента дается описание содержания работ, перечень необходи- мого оборудования, инструмента и приспособлений, устанавливаются нормы затрат, рассчи- тывается сложность выполняемых работ. Вся эта информация заносится в технологические карты. Глубина проработки различных элементов технологического процесса зависит от объема выполняемых работ. Для небольших предприятий с малым объемом работ техноло- гический процесс разрабатывается на уровне установок и технологических операций с применением универсального оборудования и инструмента. Для таких предприятий в техно- логической карте устанавливается только порядок выполнения операций. Такая технологи- ческая карта называется маршрутной технологической картой. Все работы должны производиться рабочими высокой квалификации. Для станций технического обслуживания автомобилей (СТОА) с достаточно большим объемом работ технологические карты разрабатываются на уровне переходов или проходов. Кроме этого, в таких случаях в картах указывают содержание работ по каждой технологиче- ской операции. Все работы выполняются по операционным технологическим картам на спе- циальном оборудовании с применением специального инструмента и приспособлений. Разработка технического процесса осуществляется отдельно для проведения первого и вто- рого технического обслуживания, а также для ремонтных работ по текущему и капитальному ремонту. Наибольший объем работ, как правило, имеет место при капитальном ремонте авто- мобилей, если он проводится на специализированных авторемонтных заводах. Автомобили, принимаемые на капитальный ремонт, обязательно проходят предварительную мойку и за- тем поступают на операцию разборки. В процессе разборки с рамы автомобиля снимают все агрегаты, очищают их от грязи, масла и затем разбирают на узлы и детали. Снятые детали автомобиля сортируют на годные, требующие ремонта, и на негодные. Годные детали идут на повторную сборку. Детали, требующие ремонта, восстанавливают и также направляют на сборку. Негодные детали отправляют на металлолом. Затем узлы снова собирают в агрегаты и устанавливают на рамы автомобиля. Собранный и отремонтированный автомобиль испытывают и отдают заказчику. По такой схеме также производится разработка технологического процесса проведе- ния текущего ремонта, с тем отличием, что в этом случае выполняется меньший объем работ и присутствует намного меньше технологических операций. Схема технологических процессов капитальногоремонтаавтомобилейиихсоставных частей. Агрегаты, снятые с автомобиля или поступающие в КР как товарная продукция, проходят наружную мойку и поступают на разборку. После разборки агрегатов наружные и внутренние поверхности деталей моют и очищают от нагара, накипи, старой краски, продуктов коррозии, коксовых и смолистых отложений. При дефектации детали разделяют на три группы: утильные (восстановление которых технически невозможно или экономически нецелесообразно), годные без ремонта (износ ко- торых не превысил допустимого значения, регламентированного техническими условиями) и требующие восстановления. Детали последней группы восстанавливают различными спосо- бами и после контроля передают на комплектование, где их подбирают в комплекты и пере- дают на сборку агрегатов. Двигатели обычно собирают на поточных линиях, другие агрегаты – на специализи- рованных рабочих местах. Собранные агрегаты испытывают и после устранения обнаружен- ных дефектов окрашивают. Агрегаты, принятые отделом технического контроля (ОТК), поступают на конвейер для сборки автомобилей или на склад готовой продукции, откуда выдаются заказчикам. Автомобиль после общей сборки заправляют топливом и испытывают пробегом или на стенде с беговыми барабанами. Во время испытаний регулируют механизмы и устраняют обнаруженные неисправности. При необходимости автомобиль моют, подкрашивают, после чего сдают заказчику. На рисунке 107 изображена общая схема технологического процесса капитального ремонта автомобилей.  Рис. 107. Общая схема технологического процесса капитального ремонта автомобилей Схема технологического процесса централизованного ремонта по техническомусостоянию. Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования назначается один из заранее разработанных технологиче- ских маршрутов типового технологического процесса ремонта. Определение технического состояния частично разобранного агрегата позволяет ис- ключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров. Агрегаты в соответствии с назначенными им технологическими маршрутами распре- деляются по специализированным рабочим местам, причем на одном рабочем месте может выполняться один или несколько технологических маршрутов. В ходе разборки агрегатов выполняется операционный контроль, результаты которого могут подтвердить или опро- вергнуть правильность назначенного технологического маршрута. В первом случае выпол- няется весь комплекс разборочно-сборочных работ, предусмотренных технологическим маршрутом, после чего агрегат поступает на обкатку и испытания (приемочный контроль). Детали, снятые в соответствии с выполняемым технологическим маршрутом, направляются на дефектацию, а на рабочие места подаются ремонтные комплекты. Восстановление деталей производится на специализированных участках АРП. Задания для закрепленияТехнологический процесс ремонта представляет собой . К технологическим процессам ремонта относятся: . Любой технологический процесс состоит из следующих элементов: . Операция представляет собой . Установка представляет собой . Проход представляет собой . Разработка технологического процесса и правильная его организация заключаются в том, что . При дефектации детали разделяют на следующие группы:_ . Суть централизованного ремонта по техническому состоянию состоит в том, что . Контрольные вопросыОпишите особенности порядка разработки технологического процесса ремонта. Что представляет собой производственный процесс? Что представляет собой технологический процесс? Перечислите операции, которые относятся к технологическим процессам ремонта. Перечислите элементы, из которых состоит любой технологический процесс. Охарактеризуйте операцию как элемент технологического процесса. Охарактеризуйте установку как элемент технологического процесса. Охарактеризуйте переход как элемент технологического процесса. Охарактеризуйте проход как элемент технологического процесса. Охарактеризуйте рабочий прием как элемент технологического процесса. Охарактеризуйте рабочее движение как элемент технологического процесса. Опишите особенности разработки технологического процесса и правильной его организации. Опишите схему технологических процессов капитального ремонта автомобилей и их составных частей. Опишите схему технологического процесса централизованного ремонта по техни- ческому состоянию. Подпись обучающегося Подпись преподавателя |