Теория организации - Подлесных В. И.. Учебное пособие издательский дом Бизнеспресса

Скачать 7.28 Mb. Скачать 7.28 Mb.

|

|

РАЗДЕЛ 5. ОРГАНИЗАЦИЯ ДЕЛОВЫХ ПРОЦЕССОВ И ПРОИЗВОДСТВЕННЫХ СИСТЕМ ГЛАВА 5.1. ПРОЕКТИРОВАНИЕ ПРОИЗВОДСТВЕННЫХ СИСТЕМ 5.1.1. Понятие и организация производственного процесса в пространстве Понятие и виды производственных процессов. Современное производство представляет собой сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребности общества. Производственный процесс—это совокупность взаимосвязанных трудовых и естественных процессов, в результате которых исходные материалы превращаются в готовые изделия. Производственный процесс на предприятии носит сложный, комплексный характер. Он состоит из большого числа частичных процессов (над частями изделий), основных, вспомогательных и обслуживающих процессов. Основными называют технологические процессы, изменения геометрических форм, размеров, и физико-химических свойств продукции, выпуск которой предусмотрен планом предприятия. Технологические процессы производства изделий включают в себя большое число разнообразных операций. В зависимости от вида изготавливаемой продукции могут быть использованы различные технологии — металлургические, металлообработки, сварки, пайки, обработки стекла, термические, электрофизические, химические, фотолитографические и др. Основной процесс обычно состоит из трех стадий: заготовительной, обрабатывающей и сборочной. Под вспомогательными понимают процессы, обеспечивающие бесперебойное протекание основных процессов. С их помощью изготавливаются изделия, используемые для собственных нужд предприятия и не включаемые в состав его основной продукции. К ним относятся: изготовление и ремонт технологического оснащения; метрологическое обеспечение и ремонт нестандартного оборудования и приборов; производство энергии всех видов; выработка дистиллированной воды, водорода и др. Некоторые вспомогательные процессы, например изготовление технологического оснащения, могут также состоять из указанных выше трех стадий. К обслуживающим относят процессы, не создающие продукцию, а лишь связанные с обслуживанием как основных, так и вспомогательных процессов. К ним относятся: складские, транспортные, контрольно-измерительные, компьютерной обработки информации и др. Суть процессов сводится к оказанию услуг подразделениям основного, вспомогательного производства и управления. Соотношение и характер взаимосвязей основных, вспомогательных и обслуживающих процессов формируют структуру производственного процесса. Основные и вспомогательные процессы в организационном отношении подразделяются на простые и сложные. Простыми называются процессы изготовления простых предметов (частичных продуктов) путем последовательного выполнения над ними ряда операций. К таким процессам относится получение заготовок, деталей, отдельно взятых сборочных единиц. При изготовлении сложных законченных продуктов (приборов, агрегатов, комплексов), получаемых путем соединения частичных продуктов, имеют место сложные процессы, представляющие определенную совокупность простых процессов, скоординированных в пространстве и во времени по реализующим их подразделениям. Организация производственного процесса на предприятии должна строиться на рассмотренных в § 4.2.2 глобальных принципах теории организации: целевой специализации, целостности состава элементов и выдачи подразделениям целевых программ. Эти принципы, как было показано, определяют новые свойства производственных систем. Вместе с тем формы и методы пространственно-временного сочетания всех основных (технологических), вспомогательных и обслуживающих процессов в зависимости от характера условий производства весьма разнообразны. Поэтому помимо определяющих принципов при организации производственного процесса необходимо учитывать локальные Для реализации структурно сложного производственного процесса на предприятиях создаются обособленные основные и вспомогательные цехи и обслуживающие хозяйства производственного назначения. Производственная структура предприятия, цеха и определяющие ее факторы. Конкретный состав подразделений, реализующих производственный процесс, зависит от принятой производственной структуры. Под производственной структурой предприятия понимают состав его производственных подразделений — производств, цехов, хозяйств и служб, формы их специализации и взаимосвязей. Основным структурным подразделением предприятия является цех. Производственная структура оказывает большое влияние на формы организации производственного процесса в пространстве, то есть на распределение процесса производства основной и вспомогательной продукции между соответствующими подразделениями предприятия. Она предопределяет структуру органов управления предприятиями и цехами, а также существенно воздействует на технико-экономические показатели работы цехов и предприятий в целом. Производственная структура предприятий отличается большим разнообразием. Особенности конкретной структуры зависят от следующих основных факторов: конструктивных особенностей продукции; технологии ее изготовления; номенклатуры, объема выпуска и трудоемкости продукции; формы специализации и уровня кооперирования с другими производственными единицами. Чем сложнее конструкция изготовляемого предприятием изделия и чем больше состав его частей, тем сложнее и производственная структура. Увеличение номенклатуры изделий, разнообразия потребных для изготовления материалов, видов технологий, орудий и средств труда также ведет к усложнению производственной структуры. Чем выше объемы выпуска изделий и частей, тем больше подразделений в производственной структуре. Эти три фактора предопределяют конкретный состав основных и вспомогательных цехов и обслуживающих хозяйств. Например, при наличии в изделиях большого числа деталей, изготовляемых из чугунных отливок, и значительном объеме выпуска таких деталей на предприятии может быть создан чугунолитейный цех. Если значительную долю в изделиях составляют оптические детали или электронные блоки, то создают оптический цех, цехи изготовления электронных приборов, интегральных схем и т. п. Чем выше уровень специализации и кооперирования производства с другими предприятиями, тем ограниченнее номенклатура изготовляемой продукции, однороднее технология производства и проще производственная структура предприятия. Под производственной структурой цеха понимают состав его производственных участков, форму их специализации и уровень кооперированных связей, а также состав вспомогательных и обслуживающих хозяйств. Структурной единицей цеха является участок, объединяющий в своем составе определенную совокупность рабочих мест. Первичным структурным элементом участка, как известно, является рабочее место. Производственный участок выделяется в административно обособленную единицу, возглавляемую мастером, при наличии на участке в одной смене не менее 20-35 рабочих. Производственная структура цеха также зависит от рассмотренных выше факторов, первые три из которых воздействуют на нее таким же образом, что и на структуры предприятия и объединения. Четвертый фактор влияет на структуру цехов иначе, чем на структуру предприятий: чем выше уровень специализации участков и чем меньше кооперированных связей между участками, тем рациональнее производственная структура цеха. Производственная структура устанавливается при проектировании новых и реконструкции действующих предприятий и цехов. Она не является постоянной и должна периодически (через 5-7 лет) совершенствоваться в связи с изменением номенклатуры и объемов выпуска продукции, прогрессом в технике, технологии и организации производства. 5.1.2. Пути совершенствования производственной структуры предприятия Важнейшей характеристикой производственной структуры является избираемая форма специализации ее основных первичных подразделений. Форма специализации в процессе развития производства предопределяет направления совершенствования производственной структуры предприятий и цехов. Это обусловливается взаимозависимостью форм специализации и объемов вертикальных (внешних) и горизонтальных (внутренних) кооперированных связей между производственными подразделениями и их первичными элементами. Существуют три формы внутризаводской специализации: технологическая (функциональная), предметная и подетальная (относящиеся к целевой специализации). Специализация цехов. При технологической форме цехи специализируются на выполнении однородных технологических процессов. По этому принципу строят почти все заготовительные, термические и гальванические цехи. Механические цехи при этой форме специализируются на обработке крупных, средних и мелких деталей, а в случае чисто функциональной специализации организуются автоматный, автоматно-револьверный, шлифовальный и другие цехи. Технологическая специализация цехов усложняет внутризаводское кооперирование, руководители цехов отвечают только за достижение локальных целей производственного процесса, а не за его конечный результат. При предметной форме цехи специализируются на законченном изготовлении одного или нескольких однородных изделий или определенной группы сборочных единиц (узлов, блоков) разных изделий. В предметно-специализированных цехах в максимально возможной степени осуществляется технологически замкнутый цикл производства продукции. Поэтому их часто называют предметно-замкнутыми. Применение новой технологии, комплексная механизация и автоматизация производства постепенно ведут к территориальному сближению отдельных стадий процесса и к отказу от обособления их в отдельных цехах. Наиболее часто в одном предметно-специализированном цехе совмещают стадии обработки и сборки путем создания механосборочных цехов. Примерами предметно-специализированных цехов являются цехи киноаппаратуры, астроприборов, металлографических микроскопов и др. (как правило, предметно-специализированные цехи именуются по изготовляемой ими продукции). Такая форма организации основных цехов характерна для предприятий с крупно- и среднесерийным типами производства. При подетальной форме цехи специализируются на законченном изготовлении одной или нескольких однородных групп деталей одного или разных изделий. В подетально-специализированных цехах имеют место полная замкнутость технологического цикла по основному (например, механообрабатываюшему) процессу и максимально допустимая совместимость по другим частичным процессам (термообработки токами высокой частоты нанесения покрытий и др.), обеспечивающим выдачу законченных деталей. Например, в производстве разнообразных приборов с оптическими деталями выделяются специализированные цехи по изготовлению сферической оптики, деталей с асферическими поверхностями, плоскостных оптических деталей и астрооптики. Подетальная специализация цехов характерна для заводов массового и крупносерийного производства. Вместе с тем эта прогрессивная форма получает все более широкое распространение также в механообрабатывающих цехах заводов со средне-, мелкосерийным и единичным типами производства. Предметная и подетальная формы специализации цехов имеют ряд бесспорных преимуществ перед технологической: резко сокращается и упрощается внутризаводское кооперирование; повышается ответственность руководителей цехов за выпуск готовых изделий или законченных частей изделий в заданные сроки, за их количество и качество; улучшается планирование производства; создаются благоприятные условия для внедрения поточных методов производства, комплексной механизации и автоматизации производственных процессов; повышается прямоточность производства; сокращается длительность производственного цикла. Опыт многих предприятий показывает, что все эти преимущества приводят также к существенному повышению производительности труда рабочих, снижению себестоимости продукции и улучшению других технико-экономических показателей. Специализация участков. При технологической форме участки специализируются на выполнении однородных технологических операций. Например, в механообрабатывающем цехе могут функционировать участки, созданные на базе однородного оборудования: токарный, фрезерный, шлифовальный и т. п. Такая форма специализации участков усложняет внутрицеховое кооперирование, ограничивает ответственность руководителей участков за выполнение плана по общему объему работ и функциональному набору деталеопераций. Она не соответствует требованиям современного развития техники, технологии и организации серийного производства и оправдана лишь в экспериментально-опытных цехах. При предметной форме участки специализируются на изготовлении отдельных или нескольких групп конструктивно-однотипных сборочных единиц одного или разных изделий. На таких участках в максимально возможной степени обеспечивается технологически замкнутый цикл производства. Предметные (агрегатные) участки строятся как механосборочные, на которых концентрируются механообработка деталей и сборка из них отдельных узлов, блоков или изделий (например, участок фотозатворов и т. д.). Предметная форма характерна для массового и крупносерийного производства. На подетально-специализированных участках сосредотачивается обработка одной или нескольких групп конструктивно и технологически однородных деталей по номенклатуре изделий цеха или предприятия. Эти участки строятся по максимально замкнутому технологическому циклу работ данной стадии (рис. 5.1). Помимо крупно- и среднесерийного производства данная форма специализации участков в настоящее время получает широкое распространение в условиях механообрабатывающих цехов с мелкосерийным и единичным типами производства. Прогрессивность подетальной формы объясняется ее полным соответствием таким принципам современной теории организации, как единство целей пространственной и временной организации и приобретение системой качественно новых свойств. В условиях подетальной организации участков коллективы несут ответственность за выдачу законченных частей (деталей) целого (изделия), устанавливаются прямая и обратная связи по видимым конечным результатам работы, жесткая связь между элементами производственного процесса; появляется возможность саморегулирования и самоорганизации по большинству возникающих возмущающих отклонений. Специальными исследованиями технологической, предметной и подетальной форм организации участков установлено, что по структурным свойствам они ранжируются в относительных баллах как 1: 3,8 : 4,2 [61]. Технико-организационные преимущества предметной и подетальной форм состоят в следующем:

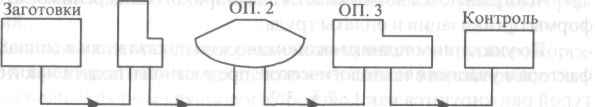

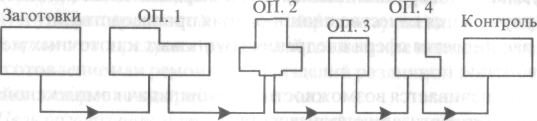

Деталь 1 Деталь 1 Рис. 5.1. Схема движения деталей и размещения оборудования на подетально-специализированных участках Рис. 5.1. Схема движения деталей и размещения оборудования на подетально-специализированных участкахДеталь 2

Не менее важны и их социальные преимущества:

По указанным технико-экономическим показателям и социальным факторам участки с технологической, предметной и подетальной структурой ранжируются как 1 : 2,5 : 3,2. Рассмотренные структурные, технико-организационные и социальные преимущества способствуют и существенному улучшению экономических показателей производства при предметной и подетальной формах организации участков в сравнении с технологическими. Производительность труда повышается на 20-40%. Трудоемкость обработки снижается на 15-30%, себестоимость — на 8-10%, длительность производственного цикла сокращается на 60-70%, объем незавершенного производства—на 50-60%. Относительная оценка сравниваемых форм организации производственных участков по значениям экономических показателей выражается соотношением 1 :1,5 :1,9. Интегральная оценка структурных, технико-организационных, социальных и экономических характеристик производства при технологической, предметной и подетальной формах организации может быть представлена отношением 1:4:7. Проведенные выше интегральные оценки являются убедительным аргументом современной науки и передовой практики в пользу предметной и подетальной форм специализации, внедрение которых должно стать важным направлением совершенствования производственной структуры механообрабатывающих цехов при реконструкции действующих, а также при проектировании новых предприятий. Групповое производство. Работы по совершенствованию производственных структур предприятий и цехов должны строиться на органическом воссоединении прогрессивных организационных и технологических форм построения производственных процессов. Реализуется данное направление созданием систем группового производства. Групповое производство основывается на целевой (подетальной, предметной) специализации подразделений (цехов, участков, поточных линий) и унифицированной групповой форме организации технологических процессов, предусматривающей совместное полное или частичное изготовление или ремонт групп изделий различной конфигурации на специализированных рабочих местах. Цель организации группового производства — локализация дискретности процессов на рабочих местах серийного, мелкосерийного и единичного типов производства за счет применения методов и средств, свойственных крупносерийному и массовому производствам. Критерии достижения цели—повышение основных технико-экономических показателей производственной деятельности цехов и предприятий. В зависимости от полноты реализации принципов групповой организации производственных процессов на практике встречаются следующие основные формы группового производства:

Создание систем группового производства способствует повышению уровня специализации рабочих мест. Происходит это за счет следующих факторов:

5.1.3. Макропроектирование ПС Как было указано, при проектировании систем группового производства необходимо обеспечивать органическую увязку прогрессивных принципов организации с внедрением передовых методов технологии. Решению этой задачи в наиболее полной мере отвечает метод групповой обработки, который обеспечивает применение передовой технологии, внедрение высокопроизводительной быстропереналаживаемой технологической оснастки, создание предпосылок для модернизации и автоматизации оборудования, внедрения станков с ЧПУ и обрабатывающих центров. Планирование организации или технико-экономическое проектирование систем группового производства призвано рационально использовать комплекс задач пространственного построения группового производственного процесса. В задачи этого комплекса входят:

выделить две стадии в их проектировании:

Макропроектирование подетальных участков (цехов) при реконструкции действующих или проектировании новых цехов (предприятий) должно осуществляться в четыре этапа. 1-й этап. Анализ конструктивно-технологической общности состава продукции выполняют с помощью классификации деталей по всей номенклатуре. Цель классификации — получение неделимых наборов однородных по конструкции и технологическим процессам обработки деталей. Применительно к задачам макропроектирования систем группового производства классификация деталей должна осуществляться по основным конструктивно-технологическим признакам, определяющим в конечном итоге пооперационный маршрут обработки и конструктивный тип деталей. Состав этих признаков, их внутренняя градация устанавливаются с учетом конструктивно-технологических особенностей изготовляемых данным предприятием (цехом) изделий. К числу таких основных признаков относят: вид заготовки (Р'{), габариты деталей (Р2), основной пооперационный технологический маршрут (Р3) и конструктивный тип деталей (Р4). Первый признак предопределяет общий характер обработки и выбор вида оборудования. В результате классификации по этому признаку всю совокупность деталей разбивают на классы, например, классы деталей, изготавливаемых из поковок, литья, катаного круглого или полосового материала. Второй признак обуславливает габаритные размеры и мощность потребного для обработки оборудования. Третий признак учитывает пооперационный технологический процесс обработки деталей. По этому признаку детали распределяются по рабочим местам, оснащенным технологическим оборудованием, в соответствии с технологическим процессом. Четвертый признак устанавливает в конечном счете состав групп деталей. Кроме того, конструктивный тип деталей определяет и выбор видов и моделей технологического оборудования. Результатами первого этапа являются:

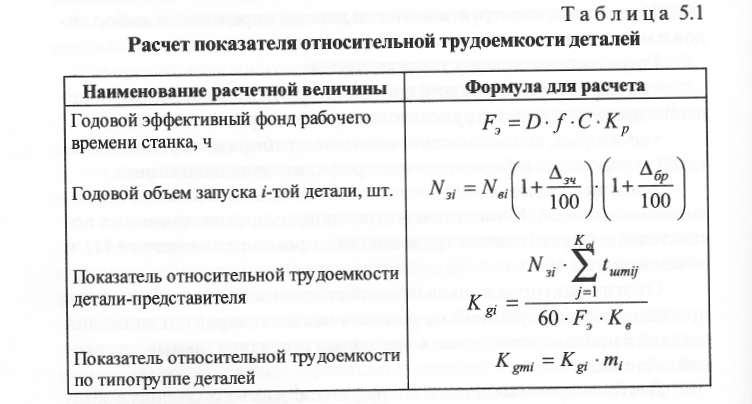

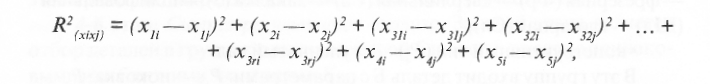

2-й этап. Анализ определяющих планово-организационных характеристик деталей. К числу основных планово-организационных показателей следует отнести трудоемкость производства детали (t) и объем выпуска N. От этих факторов в значительной степени зависит стабильность производственных условий на рабочих местах и характер движения деталей в производстве, то есть временная структура производственной системы. Для группирования деталей по трудоемкости их изготовления и объемам их выпуска, отражающим степень стабильности производственных условий на рабочих местах, используется показатель относительной трудоемкости деталей Kg.. Он определяет расчетное суммарное количество единиц обезличенного оборудования, необходимого для обработки i-uдетали при заданных объемах выпуска, технологии и режиме сменности работы. Процедура расчета представлена в табл. 5.1.  3-й этап. Расчет меры близости между двумя группами деталей. Одним из условий высокоэффективной работы предприятия является проектирование его цехов и участков по принципу предметной, а еще лучше — по подетальной форме их специализации. Выполнение этого условия достигается методом дальнейшей детализации и анализа сформированных на втором этапе однородных по конструктивно-технологическим и организационно-плановым признакам групп деталей. Решение этой задачи строится на положении теории распознавания образов с помощью потенциальной функции, которая устанавливает меру близости между группами деталей. 3-й этап. Расчет меры близости между двумя группами деталей. Одним из условий высокоэффективной работы предприятия является проектирование его цехов и участков по принципу предметной, а еще лучше — по подетальной форме их специализации. Выполнение этого условия достигается методом дальнейшей детализации и анализа сформированных на втором этапе однородных по конструктивно-технологическим и организационно-плановым признакам групп деталей. Решение этой задачи строится на положении теории распознавания образов с помощью потенциальной функции, которая устанавливает меру близости между группами деталей. Таблица 5.1 Расчет показателя относительной трудоемкости деталей Условные обозначения к табл. 5.1: D— количество рабочих дней в году (D - 261);/— продолжительность смены, ч (f= 8,2 ч); С — число смен в сутки; К __ средний коэффициент сокращения фонда времени на плановый капитальный ремонт (0,95< Кр<0,98); Na_годовой объем планового выпуска /-Й детали, шт. (см. информационную карту); dk— процент деталей, идущих на запасные части; Д6р — процент потерь производства от брака; /шт. — штучное время обработки г'-й детали по у'-й операции в нормо-мин; К — число операций по основному технологическому процессу /-и детали; Кв— средний коэффициент выполнения норм времени (1,0< Кв < 1,2); т.— количество деталей (номенклатурных позиций), входящих в данную ти-погруппу. Значение коэффициента пропорциональности Я выбирается для всей совокупности деталей группы, исходя из следующего алгоритма: 0,1, если R^ = 1+9 Л. = 0,01, если R2 = 1+99 0,001, если R2 = 1+999 и т. д. В свою очередь R2(xix.)есть квадрат меры расстояния между базовой деталью-представителем (х.) и всеми другими деталями (х.), которая рассчитывается по значениям кодов, в следующей зависимости  где (хп—х1}); (x2.—x2j); (x4.—x4j); (х5.—х5.) — разность кодов между базовой деталью-представителем х. и деталями-представителями х. по признакам Р{; Р2; Ру Р-, Р5. Мера расстояния (Rxix) между деталями, входящими в сформированные на первом этапе группы, осуществляется через систему кодирования параметров или особенностей каждого принятого признака. Код признака — численное значение, присваиваемое каждому параметру, выбранному для характеристики выделенных признаков. Например, по признаку габаритные размеры (Р2) могут быть выделены в отдельные группы деталей с границами предельных размеров. Размеры 0 10-^-50 мм — 1-я группа, 0 >50-ь100 мм—2-я группа и т. д. Или вид заготовки (Pt) — 1 -я группа — из прутка и проката, — 2-я группа— листовой материал. При кодировании необходимо выполнять следующие правила:

При расчете меры расстояния в каждой группе деталей выбирается деталь-представитель, с которой и сравниваются все детали, входящие в эту группу. Как правило, в качестве детали-представителя берется самая трудоемкая деталь группы с наибольшим количеством технологических операций производственного процесса. Все действия и результаты расчетов заносятся в табл. 5.2. В качестве примера рассмотрим фрагмент кодирования и расчета меры близости между деталями сформированной группы. По результатам анализа конструктивно-технологической общности деталей сформированы однотипные группы—валы, шестерни, корпуса и т. д. Пусть в группе валов имеется наиболее трудоемкая деталь А (деталь-представитель) со следующими параметрами по признакам:

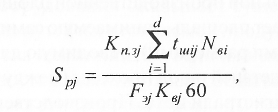

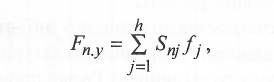

В эту группу входит деталь Б с параметрами: Р{, — поковка; Р2— 0 45 мм; Р}— токарная — фрезерная—сверлильная — шлифовальная; /*4— простой вал. Затем проводятся расчеты меры близости детали-представителя (А) со всеми деталями, входящими в эту группу. Результаты расчетов служат базой для проведения следующего этапа работ по закреплению деталей за цехами и участками. 4-й этап. Синтез результатов анализа. Задачей этапа является отбор деталей в группах с высокой мерой близости, то есть с одинаковыми или близкими значениями К^. Практика показала, что достаточное подобие деталей определяется расхождением величины К^. не более чем на 15%. Такие детали объединяются в обособленные группы и являются основой для стадии инженерного проектирования. 5.1.4. Инженерное проектирование ПС Формирование структуры и количественного состава оборудования участка осуществляется на стадии инженерного проектирования ПС. При инженерном проектировании цехов, участков, групповых потоков выполняют следующие расчеты. 1. Определяют расчетное число станков Sвзаимозаменяемым группам оборудования согласно номенклатурному перечню деталей d, закрепленных за участком (линией). Расчетпроизводят по формуле  i де К — коэффициент, учитывающий затраты на подготовительно- заключительные работы (Кп^.= 1,01 — 1,2); twij — суммарная штучная трудоемкость выполнения совокупности операции по обработке /-той детали нау'-той группе оборудования, мин; Ne. — годовая программа ш. пуска /-той детали, шт.; Кв—коэффициент выполнения норм времени (Кв= 1,01 — 1,2); /v—годовой эффективный фонд рабочего времени одного станка у той группы, •\ i де D— число рабочих дней в году;/г — продолжительность рабочей смены, ч; с — режим сменности по у' - той группе оборудования; Р.— планируемые потери времени на ремонт по у' - той группе оборудования Устанавливают потребное число станков S —по группам обо рудования путем округления полученного значения S .до целого. При этом допускается 10%-ная перегрузка в расчете на один станок, напри мер, при £,= 1,1 5и=1; при Sp =1,2 Sn = 2; при S =2,2Sn = 2n т. д. Рассчитывают средние коэффициенты загрузки оборудования по группам К и участку в целом К по следующим соотношениям:  где h — число групп оборудования на участке. Экономически целесообразную загрузку устанавливают с учетом внутриучастковой (а по специальным и уникальным станкам и межучастковой) кооперации, то есть путем передачи некоторой части работ А с недогруженных по расчету станков на станки смежных групп с соответствующей коррекцией значений S и Sn для этих групп. 4. Рассчитывают потребную производственную площадь по отдельным участкам  норматив удельной производственной площади для у' -го станка, м2. Норматив учитывает площадь, занимаемую самим станком (определяется его габаритными размерами), отводимую для оснащения рабочего места, хранения деталей и под проходы (между станками, их рядами) и центральные магистрали цеха. Производственная площадь цеха равна сумме Fn .

Методы оптимизации планировки оборудования на участках. Задача рациональной пространственной организации производственного процесса предполагает, в частности, оптимизацию планировки оборудования и рабочих мест на участках и многономенклатурных групповых поточных линиях. Цель планировки оборудования участка — обеспечить максимальную прямоточность и непрерывность движения предметов в производстве. Рациональной считается планировка оборудования, которая обеспечивает удобство разборки оборудования при ремонте и демонтаже, наличие площадок для размещения контрольных постов, тары, технологического оснащения и межоперационных заделов; удобство подачи смазочных и охлаждающих жидкостей; возможность применения многостаночного обслуживания; соблюдение правил техники безопасности. Планировка оборудования оказывает существенное влияние на длину транспортных путей изготовляемой продукции, на объем грузооборота цеха, участка или линии. С увеличением транспортного пути возрастает потребность в транспортных средствах, увеличиваются капитальные вложения в эти средства и расходы по их эксплуатации, что приводит к росту себестоимости продукции. Кроме того, увеличиваются длительность цикла их изготовления, объем и стоимость незавершенного производства цеха, а следовательно, вложения предприятия в оборотные средства. Существуют три подхода к решению планировки: традиционный (расстановка в пределах рассматриваемой системы групп одноименных станков — токарных, фрезерных и т. д.), цепной (последовательная расстановка станков, связанных выполнением определенного набора деталеопераций), использование компьютерного моделирования. Для цехов, участков и многономенклатурных поточных линий наиболее целесообразным критерием оптимальности решения рассматриваемой задачи является минимизация объема грузооборота продукции. |