Теория организации - Подлесных В. И.. Учебное пособие издательский дом Бизнеспресса

Скачать 7.28 Mb. Скачать 7.28 Mb.

|

|

ГЛАВА 5.2. МЕТОДЫ ОЦЕНКИ УРОВНЯ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННЫХ СИСТЕМ 5.2.1. Базовая модель оценки уровня организации ПС Анализ литературных и нормативно-методических материалов свидетельствует о том, что в настоящее время отсутствует единая методика обследования, оценки уровня и анализа состояния организации производства. Имеющиеся различные методики не отвечают современным требованиям системного подхода к этой проблеме. Уровень системы организации производства (СОП), предопределяемый прогрессивностью и рациональностью структуры ПС, должен оцениваться количественно и характеризоваться числовыми параметрами. Такой подход к оценке уровня организации дает возможность осуществлять сравнения, выявлять резервы, планировать мероприятия. Анализ практического опыта и имеющихся методик позволяет выделить различные методы оценки уровня организации производства, объединенные по признакам общей методологии решения задачи. Уровень организации производства определяется с помощью системы относительных показателей — коэффициентов, характеризующих различные стороны производственной деятельности объединений, предприятий, цехов и функциональных служб. Оценка организационного уровня производства осуществляется через показатели, характеризующие его технико-организационный уровень. Организационный уровень измеряется и количественно оценивается через показатели, характеризующие степень использования основных элементов материального производства: рабочей силы, средств и предметов труда. Система показателей организационного уровня строится на оценке степени реализации основных принципов организации производственного процесса и объективно отражает их. Первый метод оценки организационного уровня отражен в методике Рыбинского моторостроительного завода'. Она включает в себя 17 показателей-коэффициентов, характеризующих различные стороны производственной деятельности, но не отражающих влияние организации производства на экономические показатели работы объединения. Для второго метода1характерно включение в набор показателей, предназначенных для оценки уровня организации производства, параметров, характеризующих его технический уровень. Использование терминов «технико-организационный» и «организационно-технический» уровень свидетельствует о путанице в оценках технического и организационного уровней производства. Организационный ресурс имеет существенное отличие от всех остальных видов производственных ресурсов. Увеличение последних обычно непосредственно влияет на рост конечного результата. Связь с ним организационного ресурса имеет более сложный, опосредованный характер. Результатом совершенствования организации производства (и управления) является более эффективное использование остальных видов ресурсов и, соответственно, увеличение конечных результатов ПС. Поэтому организационный уровень производства нужно оценивать не только показателями эффективности использования элементного состава ПС (производственных фондов и трудовых ресурсов), но и показателями качества (прогрессивности) системы организации. Именно эти параметры организационного уровня и отсутствуют во втором методе оценки, поэтому он также не может быть рекомендован. Третий методисходит из того, что, количественно оценив степень полноты и рациональности использования основных элементов материального производства, можно измерить и оценить его организационный уровень. Главным недостатком такого подхода, на наш взгляд, является следующее. Повышение организационного уровня ПС, а следовательно, улучшение ее технико-организационных и экономико-социальных результатов возможно за счет двух групп факторов: интенсивных, предполагающих изменение цели и критерия эффективности, формы специализации, структуры элементов, напряженности внутренних и внешних связей, степени реализации основных принципов организации производственных процессов, и экстенсивных, предполагающих повышение степени использования основных элементов материального производства. Интенсивные факторы обеспечивают новое качество ПС за счет упорядочения всего производственного процесса, реализации структурных резервов производства. Экстенсивные, как правило, затрагивают отдельные операции и поэтому улучшают не столько организацию производственного процесса в целом, сколько организацию труда. Отсюда следует, что третий метод не затрагивает вообще первую, наиболее эффективную и интенсивную группу, факторов, а вторую — экстенсивную — нельзя в полной мере использовать даже теоретически, так как это противоречит теории резервирования. При повышении организационного уровня ПС за счет интенсивных факторов автоматически возрастают степень полноты и рациональность использования основных элементов производственного процесса. В этой связи очевидно заключение, что при хорошей организации труда непроизводительное оборудование дает больше продукции, чем новая техника при плохой организации труда. Все это свидетельствует о том, что стремление максимально повысить уровень экстенсивного использования основных элементов производственного процесса, во-первых, теоретически недостижимо, а во-вторых, некоторое возрастание его с учетом закона резервирования вовсе не означает, что при этом повысится организационный уровень ПС. В данном случае речь может идти о возрастании степени использования элементного состава, о повышении уровня организации труда и экономических результатов работы подразделения. Располагая необходимыми оборудованием и инструментом, материалами и работниками, можно по-разному организовать производство и достичь различных экономических результатов. При этом возможны высокая степень полноты и рациональности использования отдельных элементов при низком организационном уровне ПС и, наоборот, пониженная степень их использования при более высоком организационном уровне, обеспечивающем качественно лучшие технико-организационные и экономико-социальные показатели ПС. Например, при переходе участков с технологической специализации на подетальную степень загрузки оборудования снижается, зато резко улучшаются такие показатели, как производительность труда, качество и себестоимость продукции, длительность производственного цикла, объем незавершенного производства. Объяснение такому противоречию дает кибернетический принцип эмерджентности: чем крупнее система и чем больше различие в размерах между частью и целым, тем вероятнее, что свойства целого будут сильно отличаться от свойств частей. Этот принцип указывает на несовпадение частных целей отдельных элементов (операций) производственного процесса с его главной целью, а отсюда и на необходимость повышать организационный уровень производства не только на основе анализа, но главным образом на основе синтеза. Об этом говорит и принцип интегративности. Следовательно, чтобы выразить различие в уровнях организации ПС, нужны показатели, характеризующие не столько качественный состав элементов системы, сколько степень совершенства их соотношений. Вот почему предлагаемая методика комплексной (качественной и количественной) оценки уровня СОП (четвертый метод) основана на показателях, оценивающих степень совершенства соотношений этих элементов с точки зрения рационального построения производственного процесса в целом и соблюдения главных принципов организации производства. Показатели оценки уровня СОП должны отвечать следующим требованиям:

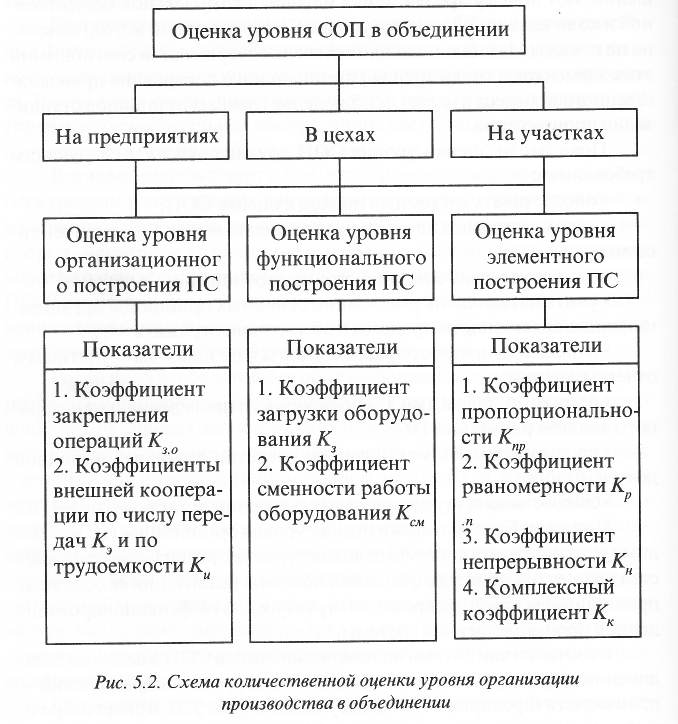

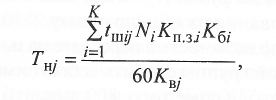

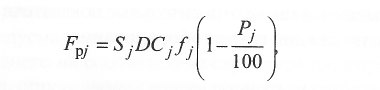

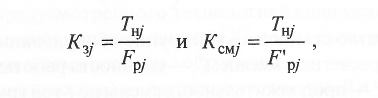

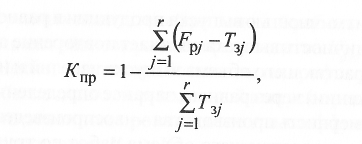

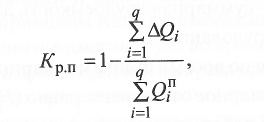

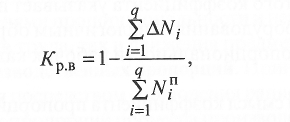

При разработке методики оценки уровня организации ПС необходимо учитывать, что системный анализ уровня организации производства должен проводиться с позиций полноты реализации ее основных принципов как при формировании структуры, так и функционировании данной производственной системы. В соответствии с этими положениями оценка СОП в целом по объединению формируется на основе оценок ее на уровне подразделений— производств (предприятий), цехов, участков (рис. 5.2). В свою очередь, на каждом иерархическом уровне СОП необходимо оценивать с трех взаимосвязанных сторон: функциональной, элементной и организационной. Однако следует отметить, что такой подход правомерен к проектируемым ПС. При анализе же функционирующих ПС системный подход трансформируется, поэтому сначала проводится анализ организационного строения ПС, а затем уже функционального и элементного. Такой подход объясняется тем, что здесь организационное строение — действующая производственная структура — первично. Ее реорганизация позволяет повысить качество функционирования ПС за счет рационализации функционального содержания и приведения элементного состава в соответствие с необходимыми ресурсами. Из рис. 5.2 видно, что оценка уровня СОП объединения складывается из трех групп (уровней) показателей: обобщающих (верхний уровень); результирующих (средний) и частных (нижний уровень). К обобщающим относятся показатели уровня СОП на предприятиях объединения (Уп), в цехах (Уц) и на участках (У). К результирующим — показатели уровня организационного (Уо), функционального (Уф) и эле 5.2.3. Оценка рациональности функционального построения ПС Анализ организационного уровня ПС позволяет по форме специализации производственного подразделения определить его совокупную и частные функции. Так, если участок специализируется на выпуске корпусных деталей, то его совокупной функцией будет механическая обработка. Конструктивно-технологическая и планово-организационная характеристики данных корпусных деталей определяют состав и содержание частных функций подразделения. Таким, образом, в зависимости от предусмотренного технологией вида механической обработки частными функциями данной ПС может быть токарная, фрезерная, расточная и тому подобная обработка. При анализе состава и содержания совокупной и частных функций не следует смешивать понятия «цель» (цели) и «функция» (функции). Если при анализе системы определяется ее цель, то следует задаваться вопросом: что должна делать ПС? При анализе же функций необходимо ответить на вопрос: как данная ПС должна выполнить эту работу? Состав и содержание функций определяют структуру элементного состава. Правильность функционального построения ПС зависит от степени полноты и рациональности выполнения совокупной и частных функций, которые оцениваются уровнем соответствия структуры элементного состава структуре работ, предусмотренных планом. Решают эту задачу при объемном планировании производства. После номенклатурно-количественного распределения позиций программы по кварталам и месяцам планируемого года проводят объемные расчеты, обосновывающие возможность выполнения работ в намеченные сроки. При этом последовательно решают следующие задачи: определяют необходимые на выполнение программы ресурсы (Г.) и располагаемые (F.), сопоставляют их и балансируют. Цель расчетов — обеспечить соответствие необходимых ресурсов располагаемым по группам технологически взаимозаменяемого оборудования. Необходимые ресурсы по месяцам рассчитываются по формуле:  где t— суммарное штучное время обработки /-той детали по операциям данной/-той группы оборудования, нормами; N:—месячная программа выпуска /-той детали, шт.; Кпз(. и Ка—коэффициенты, учитывающие по /-той детали соответственно затраты подготовительно-заключительного времени (1,02... 1,10) и технологически неизбежные потери от брака (1,01... 1,05); К— число номенклатурных позиций деталепартий по месячной программе; А\—планируемый поj'-той группе оборудования коэффициент выполнения норм в текущем месяце. Эффективный месячный фонд рабочего времени j-той группы оборудования определяется по формуле: (5.7)  где Sj— количество станков в j-той группе оборудования; D— число рабочих дней в расчетном месяце; С.—сменность работы -той группы оборудования;/—продолжительность смены по j-той группе оборудования; Р. — планируемые потери времени на ремонт по j-той группе оборудования (2...4%). Необходимые и располагаемые ресурсы рассчитываются столько раз, сколько групп или разновидностей оборудования имеется в данной ПС и по всей системе в целом. Уровень отклонения необходимых ресурсов от располагаемых рассчитывается по формуле: (5.8) Для сбалансированности загрузки оборудования при недостатке ресурсов принимают оперативные меры: часть работ передают на другие, однотипные станки, улучшают технологию, используют межучастковую кооперацию, увеличивают сменность работы оборудования и др. При избытке ресурсов в целом по цеху ликвидируют излишнее оборудование, что способствует увеличению фондоотдачи, снижению себестоимости продукции, повышению уровня его загрузки. Так, расчеты необходимых и располагаемых ресурсов для крупного механического цеха позволили выявить 51 ед. излишнего оборудования с общим коэффициентом загрузки К^ = 0,51. Высвобождение на цервом этапе 22 ед. оборудования на общую сумму 2150 тыс. руб. балансовой стоимости дало возможность в пересчете на норму амортизационных отчислений с этой группы снизить себестоимость товарной продукции на 330 тыс. руб. Кроме того, 800 тыс. руб. было получено от продажи демонтированного оборудования. Естественно, что высвобождение всего излишнего оборудования доведением К^ - 0,9 позволит обеспечить еще более значительное снижение себестоимости продукции и повышение фондоотдачи. Абсолютные величины Тн., и Fвесьма динамичны. Это объясняется тем, что номенклатура выпускаемой продукции постоянно меняется, станочный парк обновляется, оборудование выводится в ремонт. Все это требует постоянного контроля за величиной отклонений необходимых и располагаемых ресурсов и осуществления оперативных мер по устранению диспропорции в загрузке оборудования. Рассчитываются также относительные показатели загрузки и сменности работы по каждой группе оборудования:  где F' — месячный располагаемый фонд времени работы jой группы оборудования в одну смену, то есть при С = 1. Отсюда Mf r где Cj—режим сменности. Недогрузка станков j-той группы оборудования определяется следующим образом: Наблюдавшаяся в последние годы тенденция неуклонного снижения фондоотдачи в значительной мере обусловлена низким уровнем загрузки и коэффициента сменности оборудования. Так, в рассмотренном выше примере было выявлено 51 ед. излишнего оборудования с К^ — 0,51 и коэффициентом сменности Ксм — 0,51-2 = 1,02, что практически соответствует односменному режиму работы. Доведение коэффициента загрузки до нормативного значения Л»з = 0,9 позволило бы поднять коэффициент сменности при двухсменном режиме до А»см = 0,9'2 = 1,8. При наличии необходимой информации все расчеты могут выполняться с помощью вычислительной техники. Таким образом, оценка рациональности функционального построения ПС должна осуществляться с помощью коэффициентов загрузки оборудования А»з и сменности его работы Кси. Выход объединения, предприятия на нормативные величины этих коэффициентов позволит значительно увеличить пропускную способность имеющегося парка оборудования, снизить стоимость основных фондов, себестоимость выпускаемой продукции и повысить фондоотдачу. 5.2.4. Оценка степени полноты и рациональности использования элементного состава ПС Как было отмечено выше, организация производства — это определенное количественное и качественное сочетание и соединение в пространстве и во времени его личных и вещественных элементов. Исследование ПС предусматривает установление ее элементного состава, проверку последнего на соответствие структуре планируемых работ по трудоемкости, определение степени полноты и рациональности его экстенсивного и интенсивного использования. Этот анализ необходим для обоснованной оценки уровня использования элементного состава, разработки программы повышения эффективности производства и обеспечения на основе последующего синтеза целостности системы. Структура элементного состава ПС зависит от формы ее специализации и характеристик выпускаемой продукции. Ее конструктивно-технологическая и организационно-плановая характеристики определяют состав и структуру элементного обеспечения производственного процесса. Проверка элементного состава на соответствие структуре планируемых работ по трудоемкости и оценка уровня его интенсивного использования были рассмотрены в § 5.3.3. Здесь мы остановимся на показателях полноты и рациональности экстенсивного использования элементного состава. Степень полноты и рациональности использования элементного состава любой ПС определяется уровнем реализации основных принципов организации производственного процесса. Поэтому чем выше этот уровень, тем выше и степень использования элементного состава. Вот почему основные принципы организации производственного процесса должны быть в большей степени, чем сегодня, нацелены на конечные результаты создания, функционирования и развития ПС. К числу важнейших относятся принципы пропорциональности, параллельности, ритмичности и непрерывности, характеризующие уровень использования различных элементов производственного процесса принципы пропорциональности — уровень использования всех его элементов; непрерывности — уровень организации как средств, так и предметов труда; параллельности и ритмичности — характер движения предметов труда. Эти принципы тесно взаимосвязаны. Так, пропорциональность в организации предметов труда во времени внешне проявляется через ритмичность производства и выпуска продукции, параллельность является одним из средств повышения степени непрерывности производственных процессов. Следовательно, система показателей уровня организации производства по рациональному использованию его элементного состава должна строиться на основных принципах пропорциональности и непрерывности и объективно отражать их1. Учитывая, что принципы пропорциональности и непрерывности в отношении средств и предметов труда проявляются по-разному, уровень организации любого производственного процесса должен характеризоваться показателями пропорциональности и непрерывности как использования средств труда, так и движения предметов труда. Показатели производственных пропорций. Принцип пропорциональности реализуется посредством соблюдения рациональных объемных и количественных пропорций процесса производства. Основными из них являются пропорции между структурой трудоемкости по плану и его элементным обеспечением, а также между взаимосвязанными подразделениями — цехами, участками, рабочими местами. Пропорциональность в элементах производственного процесса закладывается при проектировании ПС, а затем реализуется в процессе ее функционирования при разработке годовых производственных программ путем объемных расчетов необходимых мощностей, материалов, работников. При этом должно обеспечиваться повышение коллективной производительности труда, так как достижение высокой производительности на одном рабочем месте вызывает диспропорции в производстве. Степень использования элементного состава производства можно охарактеризовать коэффициентами пропорциональности (или коэффициентами соответствия), которые следует рассчитывать по всем элементам ПС  где F — располагаемый фонд времени/'-того оборудования, ч; 7\ — трудоемкость задания на данный вид /-того оборудования по программе месяца, ч; Z ту — суммарная трудоемкость данного вида работ по r-тым единицам оборудования, ч. Величина этого коэффициента указывает на недоиспользование возможностей оборудования. Аналогичным образом рассчитывается коэффициент пропорциональности рабочих кадров по профессиям и квалификации. Физический смысл коэффициента пропорциональности заключается в том, что он показывает уровень использования элементного состава ПС. Если мы говорим о расчетном и принятом количестве оборудования, то коэффициент загрузки (К) будет равен коэффициенту пропорциональности. В этом случае Кп не рассчитывается, так как он уже учтен коэффициентом загрузки оборудования К. На практике, как правило, Кпр<\,аКз<Кпр. Движение предметов труда можно считать пропорциональным, если в каждую единицу времени (час, смену, сутки, пятидневку, месяц и т. д.) каждым производственным подразделением производится равное количество продукции, то есть обеспечивается равномерность выпуска. Показателем пропорциональности движения предметов труда является равномерность выпуска продукции во времени как частный случай ритмичности. Показатели ритмичности выпуска продукции и равномерности производства. Ритмичная работа характеризуется двумя взаимосвязанными понятиями — ритмичностью выпуска продукции и равномерностью производства. Ритмичность выпуска означает повторение одинакового или планомерно нарастающего объема выпуска изделий и их частей (в натуральном выражении) через равные, заранее определенные промежутки времени. Равномерность производства — воспроизведение одинакового или планомерно возрастающего объема работ по трудоемкости через, равные, заранее определенные периоды времени. Коэффициент равномерности производства рассчитывается по формуле:  где Д(2, — абсолютное отклонение (без учета знака) фактического объема выпуска от планового по трудоемкости за г'-тый период времени (смену, пятидневку, декаду); Qf - плановый объем выпуска по трудоемкости за г'-тый период; q— число рабочих периодов. Коэффициент равномерности выпуска продукции определяется по формуле:  где AN. — абсолютное отклонение (без учета знака) фактического количества выпущенной в заданной номенклатуре продукции от планового за г'-тый период; N» — запланированное количество продукции на г'-тый период. При расчете коэффициента К в в числителе учитываются объемы работ только по позициям, имеющимся в плановых заданиях. При исчислении коэффициента К в числителе учитывается весь объем выполняемых работ. При наличии рассчитанного среднедневного планового и фактического объемов выпуска с помощью коэффициента Крлможно оперативно управлять равномерностью производства. Приведенные показатели необходимы для оценки, анализа и сравнения результатов работы участков, цехов и объединения в целом, для установления причин нарушения равномерности производства и выпуска продукции, а также для разработки мероприятий по ликвидации этих нарушений. Из рассмотренных показателей ритмичной работы определяющим является коэффициент равномерности производства К , который и подлежит расчету. Цехи и участки, работающие по графику равномерного производства, обеспечивают и ритмичный выпуск продукции. При рационально организованном производстве эти коэффициенты должны находиться в соотношении К >К Для достижения ритмичности в серийном производстве необходимо строго соблюдать периодичность запуска и выпуска партий деталей (изделий). В мелкосерийном и единичном производстве сложных изделий можно говорить лишь о равномерности работы и выпуска продукции. Таким образом, степень равномерности производства продукции является показателем пропорциональности движения предметов труда. С принципом ритмичности тесно связан принцип непрерывности производства. Показатели непрерывности производства. Уровень организации ПС зависит от того, насколько полно соблюдаются принципы непрерывности использования ее элементного состава. Непрерывность использования средств труда (оборудования) заключается в постоянной их занятости конкретной работой в течение принятого периода времени. Отношение времени занятости средств труда в производственном процессе к эффективному фонду времени за определенный период является показателем непрерывности их использования. Следовательно, таким показателем может служить коэффициент загрузки К единицы оборудования или системы в целом. Непрерывность движения предметов труда объективно характеризуется коэффициентом непрерывности производственного процесса КИ. Этот коэффициент определяется отношением времени выполнения всех технологических операций (технологического времени), включая контроль, приемку, сдачу и транспортировку продукции (г,), к фактической длительности производственного цикла (Т ) по совокупности деталей (и), закрепленных за участком:  Таким образом, предлагаемая система показателей оценки уровня организации производственных процессов по использованию элементного состава ПС состоит из коэффициентов: пропорциональности Knf, ритмичности К , загрузки оборудования К^ и непрерывности Кп. Все они взаимосвязаны. Так, /С не может быть больше Кпр, а Крп, как правило, выше Ки. Все показатели, кроме коэффициента пропорциональности, сравнительно легко определяются. Для объективной оценки уровня использования элементного состава, а следовательно, и организации производства необходимо одновременное рассмотрение этих коэффициентов. Комплексным показателем (Кк) использования элементного состава ПС является средняя арифметическая величина рассмотренных частных коэффициентов. Он дает возможность сравнивать организационный уровень предприятий с различными техническим уровнем и условиями производства. Полученные конкретные показатели необходимо сравнить с нормативными, которые устанавливаются с учетом резервирования и надежности производственных систем. Нормативные показатели служат эталоном при количественной оценке имеющихся на предприятиях резервов повышения уровня организации и одновременно исходной информацией при проектировании новых производственных процессов. В качестве нормативных показателей уровня организации дискретных процессов принимаются: ЛГ = 0,9; Кн= 0,4; Кпр = 0,85; Яр-. = 0,7; Кк = 0,7. Несмотря на то что общее представление об уровне организации производственных процессов можно получить при использовании этих показателей в совокупности, на практике они применяются для различных целей и каждый в отдельности. Так, на некоторых предприятиях степень равномерности производства оказывает влияние на уровень материального стимулирования работников цехов и участков. Показатели пропорциональности и непрерывности производства, коэффициент загрузки оборудования активно влияют на экономические показатели объединения, а значит, и на материальное стимулирование работников. Комплексный показатель уровня организации производственных процессов может использоваться для оценки работы коллективов подразделений объединения и определения уровня их материального поощрения. Рассмотренные выше показатели степени полноты и рациональности использования элементного состава—коэффициенты пропорциональности, непрерывности, ритмичности производства, загрузки оборудования — одновременно являются локальными параметрами оценки эффективности реализации совокупной и частных функций производства. |