Билеты по строит. машинам. Управления машин Нарисовать схему и охарактеризовать назначение каждого узла

Скачать 3.6 Mb. Скачать 3.6 Mb.

|

|

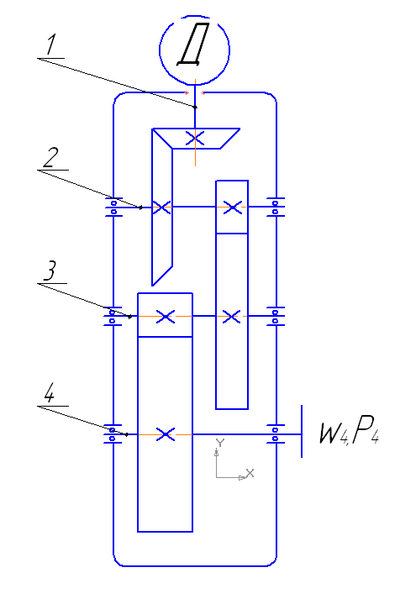

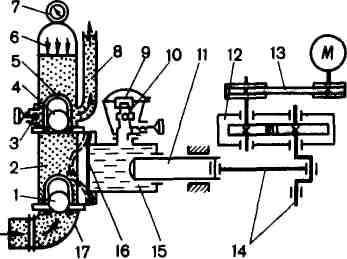

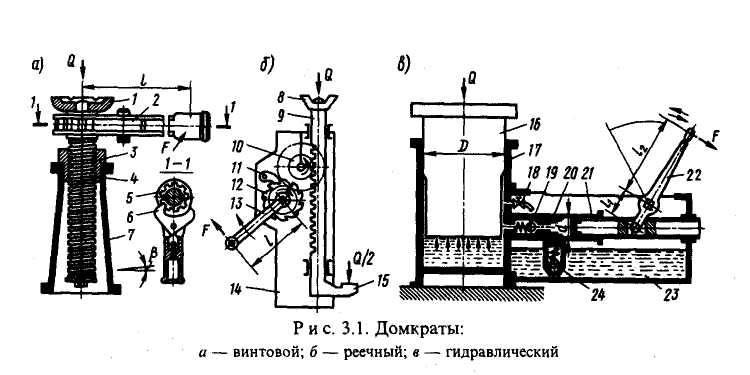

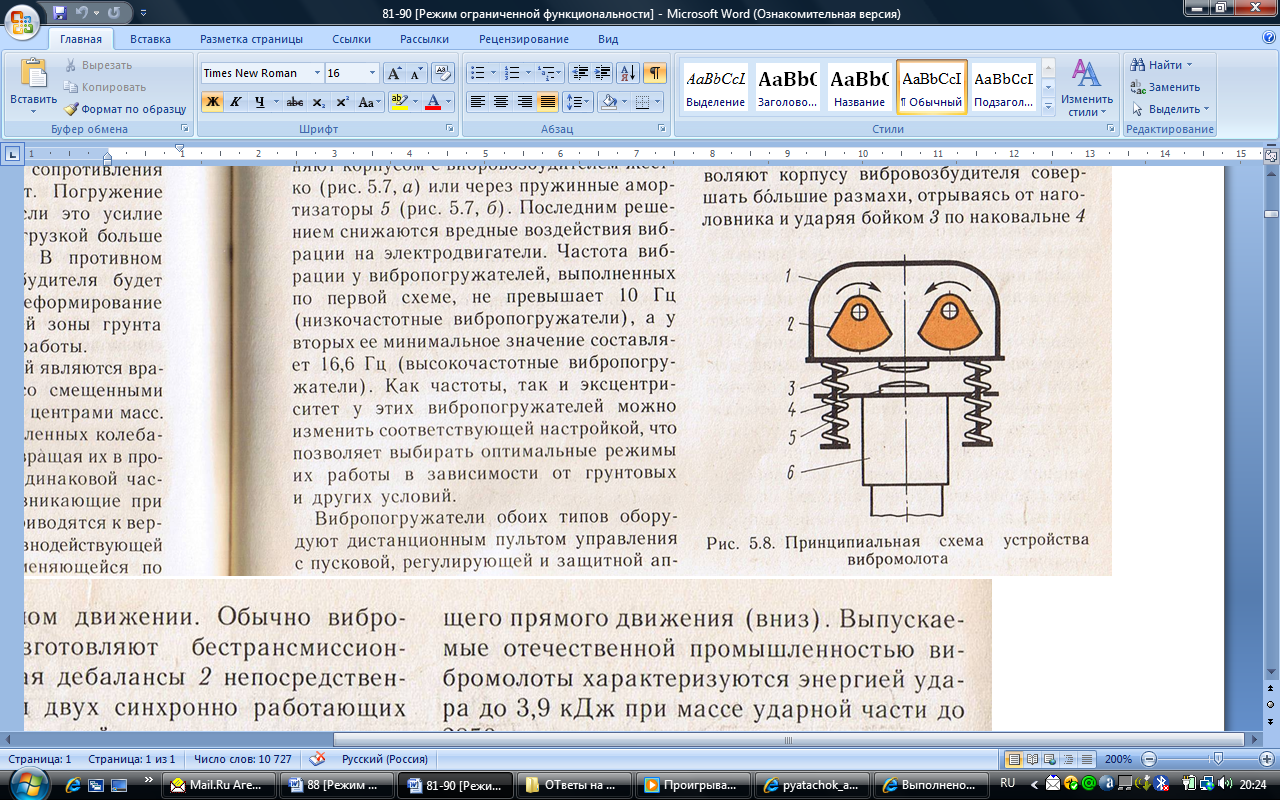

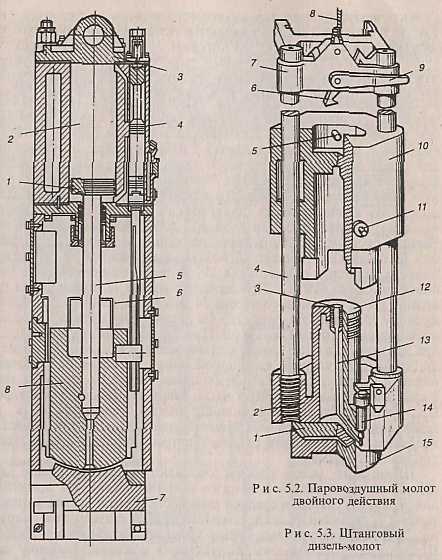

(расчёт производительности и правила безопасной эксплуатации смотри в смесительных машинах) Главные параметры: - вместимость по загрузке, л - объём готового замеса, л - число циклов в час, - продолжительность перемешивания, с - максимальная крупность заполнителя, мм - частота вращения ротора, мин -1 - установленная мощность двигателя, кВт - привод механизма разгрузки(вид) - габаритные размеры - масса, кг 10.Нарисовать схему 3-х ступенчатого коническо-цилиндрического редуктора ? Чему равно io6ui и общий КПД редуктора ? Коническо-цилиндрический редуктор — механический редуктор, который содержит в себе одну коническую и цилиндрические передачи. Такой редуктор необходим в случае если оси валов подвода и отбора мощности пересекаются. Редуктор может быть горизонтальным и вертикальным, в зависимости от необходимости. Конические колеса (в первой ступени) выполняются преимущественно с криволинейным профилем зуба, так как первая ступень испытывает наибольшие угловые и линейные скорости (до 60000 об\мин), то плавность работы колесами с прямым зубом не может быть достигнута.  11.Как устроен диафрагмовый бетононасос? Производительность бетононасоса. Растворонасосы предназначены для транспортирования (перека чивания) строительных и штукатурных растворов подвижностью от 5 см и более по резинотканевым и металлическим раствороводам к месту производства работ, а также для нанесения на поверхности штукатурных слоев, отделочных и изоляционных материалов с по мощью форсунки или бескомпрессорного сопла. Растворная смесь, перекачиваемая растворонасосами, должна быть свежеприготовлен ной и перед поступлением в растворонасос процежена через сито с ячейками 3x3...5x5 мм (в зависимости от крупности заполнителя раствора). Поэтому растворонасосы работают в комплекте с прием ным бункером и виброситом для приема и процеживания раствора, всасывающим рукавом и сборным напорным раствороводом. Прин цип работы растворонасосов основан на периодическом изменении объема их рабочей камеры, увеличивающегося при всасывании рас творной смеси из приемного бункера и уменьшающегося при воз действии на смесь вытеснителя, выталкивающего раствор в напор ную магистраль. По способу воздействия вытеснителя на пе рекачиваемый раствор различают диафрагменные, порш невые и винтовые растворонасосы. В диафрагменных растворонасосах перекачивание раствора осу ществляется при периодических деформациях плоской резиновой диафрагмы, давление которой передается от движущегося возврат но-поступательно плунжера через промежуточную жидкость. Про мышленность выпускает растворонасосы производительностью 2; 4 и 6 м3/ч, которые имеют одинаковую конструкцию и принцип рабо ты, максимально унифицированы и монтируются на одноосных тележках. Растворонасосы применяются в составе передвижных шту катурных агрегатов и станций.  Каждый диафрагменный растворонасос состоит из насосной части, привода, кривошипно-шатунного механизма с плунжером, предохранительных устройств, пульта управления и тележки с ходо выми колесами, на которой смонтированы все узлы растворонасоса. Насосная часть включает (рис. 7.1) рабочую 2 и насосную 15 каме ры, резиновую диафрагму 16, всасывающий / и нагнетательный 4 самодействующие шаровые клапаны. Перекачивание раствора осу ществляется подвижной плоской резиновой диафрагмой 16, давле ние которой передается от движущегося возвратно-поступательно плунжера 11 через промежуточную жидкость (воду) ) постоянного объема. Раствор в рабочую ка меру 2 с диафрагмой и само действующими клапанами по ступает снизу вверх (т. е. про-тивоточно) из приемного бун кера с процеживающим виб роситом под действием вакуу ма, попеременно создаваемого при рабочем ходе плунже ра. Возвратно-поступательное движение плунжеру сообщает ся от электродвигателя через клиноременную передачу 13, одноступенчатый зубчатый ре- дуктор 12 и кривошипно-ша- тунный механизм 14. При движении плунжера вправо промежуточная жидкость втя гивает диафрагму до соприкосновения ее с ограничительной решет кой, и в рабочей камере создается вакуум, вследствие чего из прием ного бункера через всасывающее колено 17 и всасывающий клапан 1 в рабочую камеру засасывается раствор. При движении плунжера влево промежуточная жидкость выгибает внутрь рабочей камеры диафрагму, которая выталкивает раствор через открытый (под дав лением раствора) нагнетательный клапан 4 (впускной клапан 1 под действием собственной силы тяжести и противодавления раствора закрыт) в воздушный колпак 6, а затем в растворовод 8. Подъем клапанов во время работы насоса ограничивается скобами-ограни чителями 5. Воздушная подушка, образующаяся в воздушном колпаке в про цессе работы насоса, выравнивает давление на раствор, поступаю щий Основными недостатками диафрагменных насосов являются: низкая долговечность резиновой диафрагмы (не более 100 маш-ч); снижение подачи (производительности) растворонасоса в результа те неполного заполнения насосной камеры водой из-за ее утечек и испарения Производительность (подача) диафрагменных насосов 2...6 м3/ч, максимальное рабочее давление 1,5 МПа, число двойных ходов плунжера 165 мин-1, дальность подачи раствора по горизонтали 100...200 м, по вертикали 20...40 м. 12. Как устроен винтовой домкрат? Определение грузоподъемности. Домкраты представляют собой переносные грузоподъемные ме ханизмы незначительных размеров и веса. Они служат для подъема груза на высоту 200...500 мм, перемещения его по горизонтали и для выверки конструкций при их установке. Домкраты применяются в строительстве на монтажных и ремонтных работах, в установках для бестраншейной прокладки коммуникаций, в строительных ма шинах (выносные опоры кранов, подъемников) и т. д. По конструк ции домкраты делятся на реечные, винтовые и гидравлические, с ручным и электрическим, гидравлическим и пневматическим приво дом. Винтовой домкрат (рис. 3.1, а) состоит из литого или сварного корпуса 7 с запрессованной в нем бронзовой или чугунной гайкой 4, составляющей винтовую пару со стальным винтом 5. На верхнем торце винта установлена грузовая с рифленой поверхно стью головка /, которая при вращении винта остается неподвиж ной, так как упирается в поднимаемый груз. Подъем груза произво дится путем поворота винта возвратно-поступательным движением рукоятки 2. При этом зуб двусторонней собачки 6, установленной на рукоятке, входит в зацепление с храповым колесом 5, закреплен ным на винте, и поворачивает его вместе с винтом.  Фиксация собач ки в одном из крайних положений (на подъем или опускание) осуществляется пружинным стопором, размещенным в полости ру коятки. Винтовая пара домкратов, имеющая трапецеидальную или прямоугольную резьбу, обладает свойством самоторможения, так как угол подъема резьбы Р принимается меньше угла трения в резь бе р. Это исключает возможность перемещения винта под действием нагрузки, но существенно влияет на КПД домкрата (η= 0,3-0,4). Усилие F(Н) на рукоятке длиной l (мм), необходимое для подъе ма груза весом Q(Н): F= Qdсрtg(β+ρ)/(2l) , (3-1) где dср— средний диаметр резьбы винта, мм. Грузоподъемность вин товых домкратов достигает 50 т, высота подъема—до 0,5 м. Электро механические винтовые подъемники, применяемые для подъема перекрытий строящихся зданий, имеют грузоподъемность до 100 т. 13.Способы погружения свай в грунт. Вибромолоты. Вибропогружатель представляет собой возбудитель направленных колебаний вдоль оси сваи. Соединяясь со сваей посредством наголовника 4 (рис.5.7), он сообщает ей возмущающее периодическое усилие, которым преодолеваются сопротивления погружения в грунт. Погружение сваи будет обеспечено, если это усилие вместе со статической пригрузкой больше больше указанных сопротивлений. В противном случае энергия вибровозбудителя будет расходоваться на упругое деформирование сваи и прилегающей к ней зоне грнта без совершения полезной работы.  Возбудителями колебаний являются вращающиеся дебалансы 3 со смещенными относительно оси вращения центрами масс. Для генерирования направленных колебаний дебалансы спаривают, вращая их в противоположные стороны с одинаковой частотой и в одной фазе. Возникающие при этом центробежные силы приводятся вертикально направленной равнодействующей (возмущающей силе). При повороте дебалансов на 180 градусов возмущающая сила того же значения будет направлена вверх, при повороте на 90 и 270 она будет равна нулю. В зависимости от положения дебалансов эта сла оказывает на сваю вдавливающее или выдергивающее усилие. За счет дополнительной статической пригрузки от силы тяжести сваи и вибропогружателя вдавливающее воздействие будет увеличиваться, а выдергивающее – уменьшаться. Если статическая пригрузка будет больше или равна амплитуды возмущающей силы, то равнодействующая этих сил будет приводиться только к вдавливающему усилию. По мере погружения сваи и роста в связи с этим сил сопротивления на граничных с грунтом поверхностях интенсивность погружения сваи падает и при определенных условиях погружение ее невозможно, что означает полное исчерпание энергетических возможностей вибропогружателя. Для увеличения амплитуды возмущающей силы вибропогружатели изготавливают ногодебалансными,состоящими их нескольких пар дебалансов. Обычно дебалансы выполняют заодно с зубчатыми колесами 2, являющимися последней парой в передаче движения дебалансом 3 от двигателя 1 и синхронно вращающимися в противоположные стороны. Двигатели соединяют с корпусом вибровозбудителя жестко или через пружинные амортизаторы 5. Последним решение снижаются вредные воздействия вибрации на электродвигатели. Как частоты, так и эксцентриситет у этих вибропогружателей можно изменить соответствующей настройкой, что позволяет выбирать оптимальные режимы их работы в зависимости от грунтовых и других условий работы. Область применения, плюсы и минусы:Вибропогружатели оборудуют дистанционным пультом управления с пусковой, регулирующей и защитной аппаратурой. В пределах своего назначения – погружение сваи и шпунта в песчаные и супесчаные водонасыщенные грунты – вибропогружатели в 2,5..3 раза производительнее свайных молотов, они удобны в управлении, не разрушают погружаемые ими строительные элементы. К недостаткам относятся ограниченная область применения и сравнительно небольшой срок службы электродвигателей из-за вредного влияния вибрации. Вибромолоты отличаются от видом соединения корпуса вибровозбудителя с наголовником 6. Это соединение выполнено через пружинные амортизаторы 5, которые позволяют корпусу вибровозбудителя совершать большие размахи, отрываясь от наголовника и ударяя бойком 3 по наковальне 4 при обратном движении. Обычно вибромолоты изготавливают безтрансмиссиоными, сажая дебалансы 2 непосредственно на валы двух синхронно работающих электродвигателей, статоры которых установлены в едином корпусе 1. Оптимальный режим работы вибромолота зависит как от соотношения параметров вибровозбудителя, так и от размера зазора между бойком и наковальней, которые устанавливают на заводе изготовителе на специальном стенде. Для сообщения свае большо энергии удара пружинные амортизаторы подбирают так, чтобы один удар бойка о наковальню приходился на два, три и т.д. оборота дебалансовых валов. Важной особенностью работы вибромолотов является их способность к самонастройке – повышению энергии удара с увеличением сопротивления погружению сваи. Это объясняется тем, что с ростом сопротивлений уменьшается податливость сваи, чем определяяется более высокая скорость обратного хода (после удара) и последующего прямого движения (вниз). Если наголовки перемонтировать, то вибромолот может быть повернут на 180 градусов для нанесения ударов снизу вверх. В такой компановке вибромолоты используют как виброударные выдергиватели свай и шпунта.  14. Как устроен гидравлический домкрат? Определение грузоподъемности. Гидравлический домкрат по сравнению с реечным и винтовым обладают большей грузоподъемностью и более высоким КПД. На рис. 3.1, в показана принципиальная схема гидравлическо го домкрата с ручным приводом. Подъем груза осуществляется плунжерным насосом, состоящим из цилиндра 20 и плунжера 21 с уплотняющей манжетой. С помощью приводной рукоятки 22 сооб щается возвратно-поступательное движение плунжеру насоса, кото рый перекачивает жидкость из бака 23 через всасывающий 24 и на гнетательный 19 клапаны в рабочий цилиндр 17. Возникшее в нижней части цилиндра давление жидкости перемещает вверх пор шень 16 вместе с грузом. Опускание поршня происходит за счет сли вания жидкости из рабочего цилиндра в бак через сливной кран 18. Рабочей жидкостью служат индустриальные масла и незамерзаю щие жидкости. Усилие F(Н) на рукоятке длиной l (мм), необходимое для подъе ма груза весом Q(Н): F = Qd2l1/(Dl2η(3.3) где d— диаметр плунжера насоса, мм; D— диаметр поршня домкра та, мм; l1и l2— плечи рукоятки, мм;η = 0,8-0,9 — КПД домкрата. Грузоподъемность гидравлических домкратов с ручным приво дом достигает 200 т, высота подъема — до 0,2 м. Для подъема сбор ных этажей зданий, пролетов мостов применяют домкраты, соеди ненные в общую батарею и питаемые жидкостью от одного насоса с электроприводом. Применяемая при этом аппаратура позволяет ре гулировать скорость подъема и опускания любого домкрата в бата рее. Грузоподъемность этих домкратов до 3-Ю3 т. Для подъема гру зов на высоту, превышающую ход домкрата, используют телескопические и реверсивные (двойного действия) домкраты. 15. Устройство и принцип работы штангового свайного дизель-молота. Основные параметры и типы дизель-молотов. Для погружения свай на объектах городского строительства широко применяют энергетически автономные мобильные дизель-молоты, которые представляют собой прямо действующие двигатели внутреннего сгорании, работающие по принципу двухтактного дизеля. Они получили преимущественное распростране ние в строительстве благодаря энергетической автономности, мобильности, простой и надежной конструкции и высокой произ водительности. По типу направляющих для ударной части дизель-молоты делят ся на трубчатые и штанговые. У трубчатого дизель-молота направ ляющей ударной части в виде массивного подвижного поршня слу жит неподвижная труба, у штангового — направляющими ударной части в виде массивного подвижного цилиндра служат две штанги. Распыление дизельного топлива в камере сгорания у штанговых мо лотов — форсуночное, а у трубчатых — ударное. Дизель-молоты подвешиваются к копровой стреле с помощью захватов и подъемно-сбрасывцюшего устройства («кошки»), предназначенного для подъема и пуска молота и прикрепленного к канату лебедки копро вой установки. Различают легкие (масса ударной части до 600 кг), средние (до 1800 кг) и тяжелые (свыше 2500 кг) дизель-молоты.  Штанговый дизель-молот (рис. 5.3) состоит из следующих основных узлов; поршневого блока с шарнирной опорой, ударной части — подвижного рабочего цилиндра, двух направляющих штанг с траверсой, механизма подачи топлива и захвата — «кошки». Поршневой блок включает поршень 12 с компрессионными кольцами, отлитый заодно с основанием 2. В центре днища поршня установлена распылительная форсунка 3, соединенная топливопро водом 13 с плунжерным топливным насосом 14 высокого давления (до 50 МПа), питающимся из топливного резервуара. Основание поршневого блока опирается на шарнирную опору, состоящую из сферической пяты 1 и наголовника 15. В основании закреплены нижние концы направляющих штанг 4, верхние концы которых со единены траверсой. По штангам перемещается массивный ударный цилиндр 10 со сферической камерой сгорания в лонной части. На внешней поверхности цилиндра укреплен штырь (выступающий стержень) 11, приводящий в действие топливный насос 14 при паде нии ударной части вниз. Для запуска молота в работу захват — «кошку» 7, подвешенный к канату 8 лебедки копра, опускают вниз для обеспечения автоматического зацепления крюка 6 за валик 5 ударного цилиндра, после чего «кошку» и сцепленную с ней удар ную часть поднимают лебедкой в верхнее крайнее положение. Далее поворотом вручную (через канат) рычага сброса 9 освобождают от «кошки» ударный цилиндр и он под действием собственной силы тяжести скользит по направляющим штангам вниз. При надвижении цилиндра на поршень 12 воздух, находящийся во внутренней полости цилиндра, сжимается (в 25—28 раз) и температура его резко повышается (до 600° С). При нажатии штыря 11 цилиндра на при водной рычаг топливного насоса 14 дизельное топливо по топливо проводу 13 подается к форсунке 3 и распыляется в камере сгорания, смешиваясь с горячим воздухом. При дальнейшем движении цилин дра вниз горячая смесь самовоспламеняется, и в то же мгновение цилиндр наносит удар по шарнирной опоре, наголовник 15 которой надет на головку сваи. Расширяющиеся продукты сгорания смеси (газы) выталкивают ударную часть вверх и выходят в атмосферу. Поднимающийся рабочий цилиндр быстро теряет скорость, под действием собственного веса начинает опять падать вниз, и цикл по вторяется. Дизель-молот работает автоматически до выключения топливного насоса. Штанговые дизель-молоты обладают малой энергией удара (25...35 % потенциальной энергии ударной части). Их применяют для забивки в слабые и средней плотности грунты легких железобе тонных и деревянных свай, стальных труб и шпунта при сооруже нии защитных шпунтовых стенок траншей, котлованов и каналов. Штанговые дизель-молоты выпускаются с массой ударной части 240 и 2500 кг, развивают энергию удара соответственно 3,2 и 20 кДж при частоте ударов 50…55 в минуту и степени сжатия 16 и 25. |