Методика радиографического контроля сварных соединений. Методика RT. Утверждаю генеральный директор оао Таджиксгэм

Скачать 193.57 Kb. Скачать 193.57 Kb.

|

|

Перед применением каждой новой партии радиографической пленки должна определяться пригодность для проведения радиографического контроля. С этой целью проявляется и фиксируется одна из неэкспонированных плёнок, подготовленных к применению. При этом величина вуали не должна превышать 0,25 единицы оптической плотности. Для химической обработки экспонированных пленок необходимо использовать следующие реактивы: Таблица № 7 Реактивы для ручной фотообработки радиографических плёнок

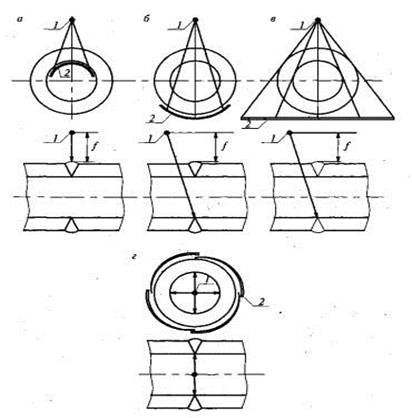

Радиографическую пленку следует хранить в первичной упаковке на стеллажах в специальных помещениях, обеспечивающих защиту их от сырости, возгорания и воздействия проникающего излучения. Кроме того, в помещениях для хранения пленки необходимо следить за тем, чтобы: температура окружающего воздуха составляла 10–25°С, а относительная влажность 50–70%; кислоты, бензин, керосин и другие легковоспламеняющиеся жидкости не находились в этих помещениях; вредные газы (сероводород, окись углерода, аммиак), пары ароматических веществ не проникали в помещение; расстояние от коробок с пленкой до нагревательных приборов составляло не менее 1 м, а до пола – не менее 0,5 м; плёнки были защищены от воздействия прямых солнечных лучей. ТРЕБОВАНИЯ К СРЕДСТВАМ ДЛЯ РАСШИФРОВКИ РАДИОГРАФИЧЕСКИХ СНИМКОВ Для измерения оптической плотности радиографических снимков используются денситометры, обеспечивающие возможность измерения оптической плотности на участке расшифровочного снимка. Погрешность измерения оптической плотности денситометров должна быть в пределах: ±0,05 Б – для оптической плотности не более 2,00 Б; ±0,08 Б – для оптической плотности свыше 2,00 до 4,00 Б; ±0,12 Б – для оптической плотности свыше 4,00 Б. Для настройки денситометров используются наборы мер оптической плотности. Набор (линейка) мер оптической плотности предназначен для визуальной оценки оптической плотности радиографических снимков и настройки денситометров. Конструктивно набор мер оптической плотности представляет собой рентгеновскую пленку с прокрашенным основанием в виде девяти полей прямоугольной формы разной плотности. Оценка оптической плотности радиографических снимков производится путём визуального сравнения полей набора и плотности изображения основного металла. Для расшифровки радиографических снимков используются негатоскопы с регулируемой яркостью и размерами поля просмотрового экрана; освещаемое поле при этом должно полностью перекрываться снимком. Минимальная яркость освещаемого поля негатоскопа в зависимости от оптической плотности радиографического снимка должна быть: 3000 кд/м2 – для плотности не более 2,0 Б; 10000 кд/м2 – для плотности свыше 2,0 до 3,0 Б; 30000 кд/м2 – для плотности свыше 3,0 до 3,5 Б; 100000 кд/м2 – для плотности свыше 3,5 до 4,0 Б; 300000 кд/м2 – для плотности свыше 4,0 до 4,5 Б; 1000000 кд/м2 – для плотности свыше 4,5 до 5,0 Б. Неравномерность освещенности по всему полю экрана негатоскопа не должна превышать 30%. Трафареты для оценки размеров изображений несплошностей изготовляют из высококонтрастной радиографической пленки или другого прозрачного материала с оптической плотностью (0,15±0,05) Б. Трафарет должен вмещать: линейку длиной 100 мм и ценой деления 1 мм. Отклонение между осями рисок шкалы не должно быть больше 0,5 мм; наборы шаблонов квадратной формы, округлой формы и в форме кругов размерами и диаметрами: 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0; 3,5 и 4,0 мм. Отклонение размеров шаблонов по внутренним размерам не должно быть больше 0,1 мм для размеров и диаметров до 1,5 мм и более 0,2 мм для размеров и диаметров свыше 2,0 мм; масштабную сетку с ценой деления 1 мм. Отклонение размеров между осями линий масштабной сетки должно быть не более 0,5 мм; координатную линейку с ценой деления 0,1 мм. Отклонение между осями рисок не должно быть больше 0,05 мм. Трафарет должен иметь идентификационный номер, присвоенный изготовителем, и паспорт. ПОДГОТОВКА К ПРОВЕДЕНИЮ КОНТРОЛЯ Сварные соединения, подлежащие выборочному контролю, определяет дефектоскопист совместно с техническим руководителем сварочных работ. Для контроля следует выбирать сварные соединения, выполненные разными сварщиками в наименее благоприятных условиях и имеющие худший внешний вид. На объекты радиационного контроля разрабатываются технологические карты контроля. Форму технологической карты контроля устанавливает организация, осуществляющая контроль. Радиационный контроль проводится после устранения дефектов, выявленных при визуальном и измерительном контроле. Если неровности шва, брызги металла и другие внешние дефекты могут затруднить обнаружение внутренних дефектов в сварном соединении или повредить радиографическую пленку, то поверхность этого соединения должна быть обработана. В других случаях специальная подготовка поверхности сварного соединения не требуется. Сварные соединения, подлежащие контролю, размечают мелом на отдельные участки, длина которых зависит от формата применяемой радиографической пленки (кассет), затем маркируют несмываемой краской, обеспечивающей сохранение маркировки до сдачи объекта. На каждом участке сварного соединения закрепляют эталоны чувствительности, а также свинцовые цифры, обозначающие номер стыка и номер пленки, дату сварки, дату контроля, клеймо сварщика и т.п., изображение которых в процессе просвечивания переносится на снимок (система маркировки устанавливается технической документацией на контроль или принятие сварных соединений). Изображение на снимке маркировочных знаков и канавочных эталонов чувствительности не должно накладываться на изображение сварного шва. При использовании флуоресцирующих экранов на них можно надписывать номера кассет, которые при просвечивании проецируются на снимки. При просвечивании соединений со сварными швами без усиления (или со снятым усилением) на их границах необходимо устанавливать свинцовые стрелки или другие ограничители, помогающие определить место нахождения шва на радиографическом снимке. В тех случаях, когда нормативно-технической документацией предусмотрено определение глубины дефектов, то глубину можно измерять визуально (или с помощью фотометров и денситометров) путем сравнения потемнений изображений дефектов с канавками эталона чувствительности или с канавками (глухими отверстиями) толщин, имеющих имитаторов. высоте усиления сварного шва и изготовленных из металла, аналогичного по составу металла сварных изделий. Форма имитаторов может быть произвольной, а глубина канавок и их градация по глубине определяются из критериев оценки дефектов сварного шва по глубине. Проволочные эталоны чувствительности следует устанавливать непосредственно на сварной шов так, чтобы провода располагались поперек шва. Канавочные эталоны и имитаторы необходимо помещать рядом со швом, направляя их вдоль шва. При просвечивании кольцевых швов изделия цилиндрической формы малого диаметра "на эллипс" допускается устанавливать канавочные и пластинчатые эталоны чувствительности и маркировочные знаки рядом со швом вдоль оси трубы, а не вдоль сварного шва. При просвечивании сварных швов трубных изделий с расшифровкой только прилегающих к пленке (к кассетам) участков сварного соединения, эталоны чувствительности помещают между контролируемым изделием и кассетами с пленкой. При просвечивании "на эллипс" эталоны чувствительности располагают между контролируемым изделием и источником излучения. Эталоны чувствительности устанавливают таким образом, чтобы их изображение было расположено на более светлой части снимков на расстоянии 25-50 мм от их краев. При панорамном просвечивании кольцевых швов за одну установку источника излучения изображение эталонов чувствительности может размещаться в любой части по его длине. Все работы с радиографической пленкой, если она не имеет светозащитной упаковки или не заряжена в светонепроницаемые кассеты, необходимо производить в фотокомнате с затемнением и вентиляцией. Радиографическая плёнка, флуоресцентные и металлические усиливающие экраны помещают в кассеты в разных комбинациях в зависимости от требований, предъявляемых к качеству снимков. Схемы зарядки кассет представлены на рис. 1. Рисунок № 1 Схема зарядки кассет

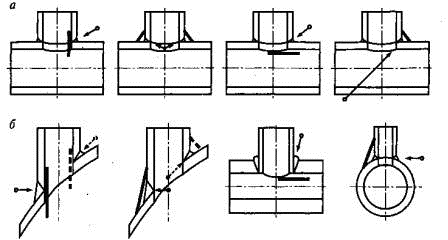

Заряжать и разряжать кассеты следует осторожно, чтобы не повредить эмульсионные слои пленки и усиливающие экраны. Пленки с поврежденным слоем и загрязненной поверхностью использовать запрещается. Заряжать и разряжать кассеты следует на сухом столе (где не производят фотоработы), причем пленки необходимо укладывать на чистую бумагу. ВЫБОР СХЕМ И ПАРАМЕТРОВ КОНТРОЛЯ Контроль сварных соединений нужно проводить по схемам просвечивания, указанным на рис. 2. Рисунок № 2 Схемы просвечивания  Схемы просвечивания прямолинейных и близких к прямолинейным сварным соединениям: а – г –стыковые и нахлёсточные сварные соединения; д – ж – угловые сварные соединения; з – м – тавровые сварные соединения; h – радиационная толщина; f – фокусное расстояние; 1 – источник излучения; 2 – контролируемый участок; 3 – кассета с пленкой.  Схемы просвечивания кольцевых сварных соединений: 1 – источник излучения; 2 – кассета с пленкой; f – фокусное расстояние  Схемы просвечивания сварных соединений приварки штуцеров и патрубков При выборе схемы просвечивания следует учитывать следующее: расстояние от контролируемого сварного соединения до кассеты с радиографической пленкой должно быть минимально возможным; угол между направлением излучения и нормалью к радиографической пленке в пределах участка сварного соединения, контролируемого за одну экспозицию, должен быть минимальным и ни в коем случае не превышать 45°. Расстояние f от источника излучения до контролируемого объекта следует выбирать таким, чтобы при контроле обеспечивалось выполнение следующих требований: геометрическая нерезкость изображений несплошностей на радиографическом снимке не должна превышать половины требуемой чувствительности радиографического контроля при чувствительности до 2 мм и 1 мм – при чувствительности более 2 мм; относительное увеличение размеров изображений несплошностей, расположенных со стороны источника излучения (по отношению к размерам изображений несплошностей, расположенных со стороны пленки), не должно превышать 1,25. КОНТРОЛЬ ПРЯМОЛИНЕЙНЫХ И БЛИЗКИХ К ПРЯМОЛИНЕЙНЫМ СВАРНЫХ СОЕДИНЕНИЙ Расстояние f при контроле по рис. 2 должно удовлетворять условию, если пленка прилегает к поверхности просвечивающегося металла: f ≥ ch (1), где с = 2Ф/К при h≤100 мм и с = 3Ф/К при h> 100 м для класса 1 радиографического изображения; с = 2Ф/К при h < 50 мм, с = 3Ф/К при h = 50 – 100 мм и с = 4Ф/К при h > 100 мм – для класса 2 радиографического изображения; с = 2Ф/К – для класса 3 радиографического изображения; здесь Ф – максимальный размер фокусного пятна источника излучения, мм; К – чувствительность радиографического контроля, мм; h-толщина контролируемого металла в направлении просвечивания, мм. При контроле с расположением пленки на расстоянии Н к обращенной к пленке поверхности контролируемого изделия, при расчете по формуле (1) вместо величины h используют величину (h + H). Для всех классов радиографического изображения расстояние f = c(h+Н) не должно быть меньше величины 4(h+Н). Допускается проводить радиографический контроль при расстоянии f менее 4(h+Н) при выполнении условия f≥c(h+H); при этом качество радиографического снимка должно отвечать требованиям к заданному классу радиографического изображения. Длина контролируемых за одну экспозицию участков Lуч не должна быть больше 0,8f. ХИМИКО-ФОТОГРАФИЧЕСКАЯ ОБРАБОТКА РАДИОГРАФИЧЕСКИХ СНИМКОВ Химико-фотографическую обработку (фотообработку) радиографических снимков для обеспечения необходимых параметров контроля следует проводить в соответствии с рекомендациями изготовителя радиографической пленки и химреактивов. На упаковках радиографических пленок и химреактивов должен быть указан номер партии и срок гарантийного использования. Радиографическая плёнка должна иметь сертификат соответствия с указанием в нем следующей информации: класс радиографической плёнки; способ обработки (ручной, автоматический); тип обрабатывающих растворов; температура обрабатывающих растворов и время проявления. Фотообработку радиографических снимков следует проводить в специализированных автоматах для фотообработки, танкбаках, кюветах (ванночках) в соответствии с рекомендациями производителя пленки. Танковая и кюветная фотообработка должна включать проявление, промежуточную промывку, фиксирование, предварительную промывку и окончательную промывку. При погружении снимков в проявителе при кюветной или танковой обработке рекомендуется удалять встряхиванием пузырьки воздуха, которые могут образовываться на его поверхности. Температура промывной воды при танковой и кюветной обработке снимков должна соответствовать рекомендациям изготовителя пленки. Расход воды при окончательной промывке должен быть не менее 1 литра в минуту. Сушку снимков следует производить на воздухе при температуре от 18 до 40°С или в сушильном шкафу с вентиляцией и подогревом до температуры не более 40°С. РАСШИФРОВКА РАДИОГРАФИЧЕСКИХ СНИМКОВ Расшифровку снимков следует производить в специально предназначенном для этой цели затемненном помещении. Просмотр и расшифровку снимков следует производить после полного высыхания с использованием негатоскопа с регулируемой яркостью в соответствии с требованиями пп. 9.4, 9.5, 9.6. Снимки, допущенные к расшифровке, должны отвечать следующим требованиям: в оцениваемой зоне снимка, подлежащего расшифровке, не должно быть пятен, полос, светлых и темных точек, загрязнений и повреждений эмульсионного слоя, затрудняющих расшифровку снимков; на снимках должны быть видны изображения ограничительных меток, маркировочных знаков и индикаторов качества изображения (эталонов чувствительности); оптическая плотность изображения контролируемого участка сварного соединения должна быть не менее: 2,3 Б – для класса 1 радиографического изображения; 2,0 Б – для класса 2 радиографического изображения; 1,5 Б – для класса 3 радиографического изображения. Чувствительность радиографического контроля, определяемая по размеру минимального элемента индикаторов качества изображения (эталонов чувствительности), обнаруженного на радиографическом снимке, не должна превышать значения, приведенные в таблицах 2 и 3. При контроле сварных соединений радиационной толщиной более 20 мм и расположением индикатора качества изображения (эталона чувствительности) со стороны пленки значения чувствительности радиографического контроля должны быть уменьшены на один элемент проволочного или канавочного индикатора (эталона) по сравнению со значением чувствительности, требуемым нормативной документацией. объект контроля (при установке индикатора со стороны источника излучения). К примеру, вместо значения чувствительности радиографического контроля 0,40 мм, как требует нормативная документация, задается значение 0,32 мм и т.п. При расшифровке радиографических снимков определяют размеры изображений нецелесообразностей (трещин, непроваров, пор, включений и т.д.). Размеры изображений нецелесообразностей принимают за размеры дефектов. Снимки, не имеющие изображений индикаторов качества изображения (эталонов чувствительности), к расшифровке и оценке качества сварных соединений не допускаются. Оценка размера дефекта в направлении просвечивания должна производиться по специальной методике, приведенной в технической документации на контроль или прием сварных соединений. Для измерения размеров изображений несплошностей на радиографических снимках используют измерительный инструмент (лупы, линейки). Размеры изображений несплошностей измеряют: до 1,50 мм – измерительной лупой с десятикратным увеличением, ценой деления 0,10 мм и погрешностью в пределах ±0,05 мм; свыше 1,50 мм – измерительной линейкой с ценой деления 1,00 мм и погрешностью в пределах ±0,50 мм. Допускается оценивать размеры изображений несплошностей с помощью трафаретов и шаблонов, отвечающих требованиям п.п. 9.7-9.9. При оформлении результатов расшифровки снимков размеры изображений на снимках следует округлять до ближайших значений следующего ряда: 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0 мм или до ближайших целых значений в миллиметрах, если по снимку определяется размер несплошности превышающий 3,0 мм. Допускается компьютерная обработка (расшифровка) радиографических снимков при условии соответствия качества снимков требованиям п.п. 14.3 – 14.5 этой методики. | ||||||||||||||||||||||||||||||