Диплом: Автоматические тормоза подвижного состава. В дипломном проекте описаны следующие разделы Общая часть

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

|

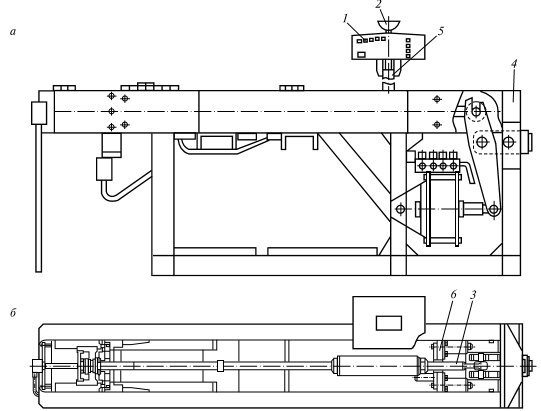

1.6 Разработка карты технологического процесса ремонта авторегулятора  1.Демонтаж авторегулятора   2.Очистка авторегулятора   3.Входной контроль   4.Ремонт   5.Механическая обработка   6.Клеймение   7.Выходной контроль 2 СПЕЦИАЛЬНАЯ ЧАСТЬ 2.1 Дистанционная система обучения Современные реалии требуют от человека постоянного развития. Если еще каких-то двадцать лет назад высшее образование считалось исключительным и было доступно далеко не всем, то теперь не редкость два, три, а то и больше дипломов. Реализовать амбициозные планы позволяет наличие такой современной технологии, как дистанционная система обучения. Слово "дистанционное" подразумевает возможность обучаться удалённо, то есть не предполагается обязательное присутствие в определённом месте в специально отведённое для этого время. Реализовать такой вид обучения позволяют современные коммуникации в виде глобальной сети, аудио- и видеотехника, спутниковая связь. СДО – система дистанционного обучения, которую можно охарактеризовать как комплексную, охватывающую широкий набор программно-технических коммуникаций, методических указаний и организационных мер, позволяющих обеспечить учащихся образовательной информацией. Она также включает проведение необходимой проверки полученных знаний. Для этих целей используются компьютерные сети. Следует заметить, что подобные системы не ставят своей задачей вытеснение традиционной очной формы, а лишь стремятся как можно эффективнее интегрироваться в нее. Формирование такого вида смешанного обучения позволяет положительным образом влиять на качество образования. Система дистанционного обучения ОАО «РЖД», именуемая «КАСКОР», представляет собой программный комплекс, предназначенный для прохождения полного учебного цикла посредством использования компьютерных сетей. Сегодня дистанционное обучение ОАО «РЖД» «КАСКОР» (аббревиатура представляет собой сокращение от длинного названия «корпоративная автоматизированная система контроля знаний работников, связанных с обеспечением безопасности движения на основе СДО») в полной мере удовлетворяет потребности предприятия в непрерывном обучении представителей его административного звена. Основной предпосылкой для создания образовательной онлайн-системы для персонала ОАО «Российские железные дороги» стала необходимость: - Обеспечить поддержание высокого уровня компетентности и квалифицированности сотрудников ОАО «РЖД» без отрыва от выполнения ими должностных обязанностей с одновременным высвобождением дополнительного личного времени для персонала. - Привести профессиональные знания работников к единому стандарту. Если до этого сотрудники РЖД могли проходить, например, профпереподготовку и курсы повышения квалификации в разных образовательных учреждениях, то теперь все необходимые учебные программы реализуются для них в рамках одной корпоративной системы. - Оптимизировать затраты на обучение персонала. Собственная учебная платформа экономит внушительные денежные средства. - Стандартизировать отраслевой учебный материал. «КАСКОР» состоит из четырех основных функциональных модулей: - Microsoft Outlook 2007. Этот программный продукт обеспечивает работу электронной почты системы «КАСКОР». - Корпоративное ПО для поддержки образовательного процесса. - Портал ОАО «РЖД» АСУ ОДИТ. Он создан специально для нужд СДО в сфере обеспечения оперативного автоматизированного управления работой ИКТ-подразделений РЖД. - Комплексный перечень единых стандартов и норм делового корпоративного этикета в ОАО «РЖД». 2.2 Современные методы выходного контроля. Назначение стенда УКРП Устройство контроля рычажной передачи (УКРП) предназначено для проверки технических характеристик авторегуляторов. УКРП позволяет автоматизировать контрольно-измерительные операции при приемо-сдаточных испытаниях авторегуляторов на заводе-изготовителе и послеремонтных — на вагоноремонтных предприятиях. УКРП состоит из следующих узлов: – блока питания; – блока управления; – блока электропневматического. С УКРП поставляется проверочная тяга и две мерные вставки. При рассмотрении конструкции УКРП приняты следующие сокращения и обозначения: ДД — датчик давления; БП — блок питания; БУ — блок управления; ЭПВ — электропневматический вентиль; ЭПБ — электропневматический блок; VД — светодиодная линейка; ВЦСВ — возвратная камера цилиндра силового воздействия; РЦСВ — рабочая камера цилиндра силового воздействия; ОЗУ — оперативно-запоминающее устройство.   Рисунок – 2.1 Устройство контроля рычажной передачи  Рисунок – 2.2 Устройство контроля рычажной передачи а — вид сбоку; б — вид сверху; 1 — светодиодная линейка; 2 — манометр; 3 — авторегулятор; 4 — рама УКРП; 5 —стойка с блоком управления; 6 — толкатель корпуса регулятора УКРП состоит из рамы 4, на которой установлена стойка 5 с блоком управления и манометром. На раме закреплен механизм силового воздействия и подвижной упор, а также толкатель корпуса регулятора 6. В торцевой части рамы закреплен датчик перемещения ДП2. Рабочая зона УКРП закрывается металлическими крышками. Механизм силового воздействия состоит из цилиндра и рычага. На цилиндре установлена распределительная плита. Толкатель корпуса регулятора представляет собой неподвижную плиту с двумя цилиндрами и подвижную плиту, соединенную со штоками цилиндров. К распределительной плите присоединены электропневматические вентили и датчики давления ДД1, ДД3, закреплена плата защиты. С пневматическими каналами распределительной плиты сообщаются РЦСВ, ВЦСВ, подъемный цилиндр подвижного упора, цилиндры толкателя корпуса. РЦСВ соединена с манометром на блоке управления. Внутри РЦСВ есть встроенный датчик перемещения ДП1. В ВЦСВ ввернут датчик давления ДД2. Над рамой установлен БУ с кнопками пульта управления. Результат проверки авторегулятора отображается линейкой из 24 светодиодов. Значения давлений и перемещений в процессе проверки можно считать с трехразрядного цифрового индикатора, нажимая соответствующие кнопки пульта управления. Все необходимые для функционирования УКРП напряжения формирует БП, подключаемый к электросети тумблером. Подключение УКРП к питающей сети сжатого воздуха осуществляется через штуцер. Работа УКРП Включение УКРП осуществляется тумблером, расположенным на БУ. При этом напряжение сети поступает в БП. Напряжения, формируемые БП, поступают в БУ и ЭПБ. Перед включением в УКРП подается сжатый воздух. После включения УКРП автоматически выполняется режим прогрева (0,5 мин). При этом светятся все 24 светодиода, а на цифровом индикаторе высвечивается цифра «300», которая уменьшается каждую секунду на десять единиц. Через 0,5 мин после включения УКРП на цифровом индикаторе установится цифра 0,00, выключатся все светодиоды, что свидетельствует о завершении режима «Прогрев». УКРП автоматически переходит к первой части режима самоконтроля ЭПБ. По окончании на цифровом индикаторе высветится цифра 5,77. Переход на вторую часть самоконтроля ЭПБ осуществляет оператор, устанавливающий проверочную тягу без мерных вставок в УКРП и включающий устройство. Механизм фиксирует тягу, УКРП переходит ко второй части режима «Самоконтроль ЭПБ». По окончании механизм отпустит проверочную тягу. На цифровом индикаторе отобразится номер авторегулятора, на проверку которого настроен УКРП. Для УКРП это цифра 574. Диагностирование авторегуляторов 574Б, РТРП)675 Проверка параметров авторегуляторов осуществляется по изменению давлений воздуха в камерах и каналах УКРП. Проверка выполняется на стенде типа УКРП. УКРП обеспечивает поддержание давления в силовом цилиндре от 0 до 0,6±0,015 МПа и измерение линейных перемещений от 0 до 750±(1,5+0,004L) мм, где L — перемещение в мм. Диагностирование состоит из следующих циклов. ЦИКЛ1. Подготовительный. Производится установка механизма силового воздействия в исходное положение, наполнение ВЦСВ до давления питающей магистрали. РЦСВ сообщается с атмосферой. В цилиндрах толкателя поддерживается давление 0,04 МПа. Производится фиксация начальных показаний ДП. Длительность цикла 7 с. ЦИКЛ 2. Подготовительный. Повторяется в паре с циклом 3. Цилиндры толкателя наполняются до давления питающей магистрали. Все остальные камеры сообщаются с атмосферой. Длительность цикла в первый раз 1,8 с, далее 2 с. ЦИКЛ 3. Проверка величины стягивания авторегулятора. Цилиндры толкателя сообщаются с атмосферой. Через 4,5 с ДП2 должен зафиксировать величину стягивания в пределах: 5 мм < НДП2 < 11 мм для 574Б; 7 мм < НДП2 < 20 мм для РТРП675. Если величина стягивания не в заданном диапазоне, происходит переход к циклу с условным номером 100. Если показание ДП2 достигнет 140 (для 574Б), происходит переход к циклу 4. В остальных случаях осуществляется возврат к циклу 2. ЦИКЛ 4. Подготовительный. Подъем подвижного упора. Фиксация перемещения ДП1. В РЦСВ устанавливается давление 0,56 МПа. Все остальные камеры сообщаются с атмосферой. Если показание ДП2 достигнет 167, происходит переход к циклу 5 и фиксация показаний ДП1 в ОЗУ. ЦИКЛ 5. Испытание авторегулятора на разрыв. Измерение «паразитного роспуска». В РЦСВ устанавливается давление 0,56 МПа. Все остальные камеры сообщаются с атмосферой. Через 15 с ДП1 должен зафиксировать перемещение относительно сохраненного в ОЗУ в цикле 4: 3 мм < НДП1 < 15 мм. ЦИКЛ 6. Подготовительный. Производится установка механизма силового воздействия в исходное положение. Опускается подвижной упор. Наполнение ВЦСВ до давления питающей магистрали. РЦСВ сообщается с атмосферой. В цилиндрах толкателя поддерживается давление 0,04 МПа. Фиксируются начальные показания ДП2. Длительность цикла 16 с. Цикл 7. Подготовительный. Повторяется в паре с циклом 8. Цилиндры толкателя наполняются до давления питающей магистрали. Все остальные камеры сообщаются с атмосферой. Длительность цикла в первый раз 1,8 с, далее 2 с. ЦИКЛ 8. Проверка величины стягивания авторегулятора. Цилиндры толкателя сообщаются с атмосферой. Через 4 с ДП2 должен зафиксировать величину стягивания в пределах: 5 мм < НДП2 < 11 мм для 574Б; 7 мм < НДП2 < 20 мм для РТРП675. Если величина стягивания не в заданном диапазоне, происходит переход к циклу с условным номером 100. Если показание ДП2 достигнет 300, происходит переход к циклу 9. В остальных случаях осуществляется возврат к циклу 7. ЦИКЛ 9. Подготовительный. Пополнение РЦСВ до давления питающей магистрали. Освобождение всех остальных камер от воздуха. Если показание ДП1 достигнет 35, происходит переход к следующему циклу. ЦИКЛ 10. Воздействие на авторегулятор сжимающим усилием. Подъем подвижного упора. В ВЦСВ поддерживается давление 0,03МПа. Освобождение всех остальных камер от воздуха. Длительность цикла 25 с. ЦИКЛ 11. Подготовительный. Пополнение РЦСВ и ВЦСВ до давления питающей магистрали. Освобождение всех остальных камер от воздуха. Если показание ДП1 достигнет 35, происходит переход к следующему циклу. ЦИКЛ 12. Определение величины стягивания авторегулятора. Производится установка механизма силового воздействия в исходное положение. Определяется величина стягивания авторегулятора после сжимающего усилия. Наполнение ВЦСВ до давления питающей магистрали. РЦСВ сообщается с атмосферой. В цилиндрах толкателя поддерживается давление 0,04 МПа. Через 12 с цикла разница в показаниях ДП2 и ДП2 последнего цикла 8 должна быть: НДП2 < 5 мм. ЦИКЛ 13. Подготовительный. Повторяется в паре с циклом 14. Цилиндры толкателя наполняются до давления питающей магистрали. Все остальные камеры сообщаются с атмосферой. Длительность цикла в первый раз — 1,8 с, далее — 2 с. ЦИКЛ 14. Проверка величины стягивания авторегулятора. Цилиндры толкателя сообщаются с атмосферой. Через 4 с ДП2 должен зафиксировать величину стягивания в пределах: 5 мм < НДП2 < 11 мм для 574Б; 7 мм < НДП2 < 20 мм для РТРП675. Если величина стягивания не в заданном диапазоне, происходит переход к циклу с условным номером 100. Если показание ДП2 минус ДП2ц1 достигнет 530 (для 574Б) или 630 (для РТРП675), происходит переход к циклу 15. В остальных случаях осуществляется возврат к циклу 13. ЦИКЛ 15. Подготовительный. В цилиндрах толкателя поддерживается давление 0,02 МПа. Все остальные камеры сообщаются с атмосферой. Длительность цикла 2 с. ЦИКЛ 16. Проверка начального поджатия большой пружины. Цилиндры толкателя наполняются до давления питающей магистрали. Все остальные камеры сообщаются с атмосферой. Если перемещение винта по ДП2 превысит 2 мм, то происходит переход на следующий цикл. При переходе давление в цилиндрах толкателя должно быть: 0,07 МПа < РДД3 < 0,23 МПа. ЦИКЛ 17. Подсчет величины полного рабочего хода авторегулятора. ЦИКЛ 18. Окончание проверки. ЦИКЛ 100. Подсчет расстояния от внутреннего конца винта авторегулятора до места неисправности. Остановка программы с возможностью индикации зафиксированных параметров. 2.3 Устройство и назначение разрабатываемого наглядного учебного пособия Данное наглядное учебное пособие направленно на улучшение усвоения учебного материала по дисциплине «Автоматические тормоза подвижного состава». А также предназначен для проведения теоретических занятий по дисциплине, сделать процесс обучения более интересным, раскрепостить студентов при ответе на вопросы. Полностью отвечают давно возникшему спросу на оригинальные задания, отличные от огромного количества предлагаемых сегодня тестов с выбором ответов. Наглядные пособия в колледже необходимы и применялись всегда. При обучении с данным пособием обеспечивается многоуровневая работа с определённым объёмом информации на всех этапах: изучение нового материала, закрепление, систематизация и обобщение, контроль за качеством усвоения полученных знаний. 2.4 Способы применения, разрабатываемого наглядного учебного пособия Учебное наглядное пособие – это плоскостное и объемное изображение предметов и явлений, специально создаваемое для целей обучения. Применение наглядного пособия способствует формированию у учащихся правильных представлений и понятий, выработке у них навыков и умений. Наглядное учебное пособие используются на различных этапах обучения: при объяснении нового учебного материала, при закреплении, во время повторения изученного материала и при проверке знаний учащихся, а также во внеаудиторной, кружковой работе. Наглядные учебные пособия принято делить на натуральные и изобразительные. В данном дипломном проекте используется изобразительное наглядное учебное пособие на котором можно увидеть тормозное оборудования грузового вагона вне вагона. Наглядное учебное пособие в виде плаката используется при изучении дисциплины «Автоматические тормоза подвижного состава». 2.5 Выбор и расчет оборудования Основой для выбора и расчета оборудования являются типовые табели основного оборудования, для вагонного депо, разработанные ОАО «РЖД» и принимаются в зависимости от объема работы, вида, серии ремонтируемых вагонов. Выбор площади участка и компоновка оборудования (с приложением плана участка). Отделение по ремонту тормозного оборудования имеет отдельное помещение. Длинна цеха составляет 7,6 м., ширина 4 м., тогда общая площадь помещения составит 30,4 м2, а объем, при высоте равной 2,5 м, будет равен 76 м3. Площадь, занимаемая всем оборудованием, рассчитывается путем сложения площадей всего технологического оборудования. - Мойка. Габаритные размеры: длина - 2000, ширина - 750, тогда площадь - 1,5 м2; - сверлильный станок – 1,2 м2; - наждак – 1,6 м2; - УКРП – 4,6 м2; - Ящик для деталей прошедших ремонт- 1,6 м2; - Ящик для деталей идущих в ремонт- 1,6 м2; - Стол для ремонта- 2 м2; - Ящик для бракованных деталей- 1,6 м2; Тогда: Sпол. = 1,5+1,2+1,6+4,6+1,6+1,6+2+1,6=15,7 м2 Площадь занимаемая технологическим оборудование составляет – 15,7 м2. Организация рабочего места - это система мероприятий по оснащению рабочего места средствами и предметами труда их размещению в определенном порядке. Целью организации рабочего места является обеспечение рабочих или группы рабочих всем необходимым для высокой производительности труда, возможного уменьшения психологической нагрузки и оптимальным нервно-психологическим напряжением. Организация рабочего места по ремонту узла предусматривает план расположения оборудования с таким расчетом, чтобы соблюдалась очередность выполнения операции при ремонте узла. Все оборудование, в проектируемом отделении, расположено в определённой последовательности, согласно установленного технологического процесса, это позволяет свести к минимуму трудозатраты на ремонт тормозного оборудования. Оборудование рабочих мест должно содержаться в исправном состоянии и обслуживаться лицами, хорошо знающими его конструкцию и правила техники безопасность при работе на нем. Механизированный инструмент и приспособления, грузоподъемные и транспортные средства в установленные сроки должны проходить соответствующие испытания и освидетельствование. |