В. Г. Шуваев Замкнутые системы управления электроприводом

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

|

Таблица 1.5 Данные редуктора

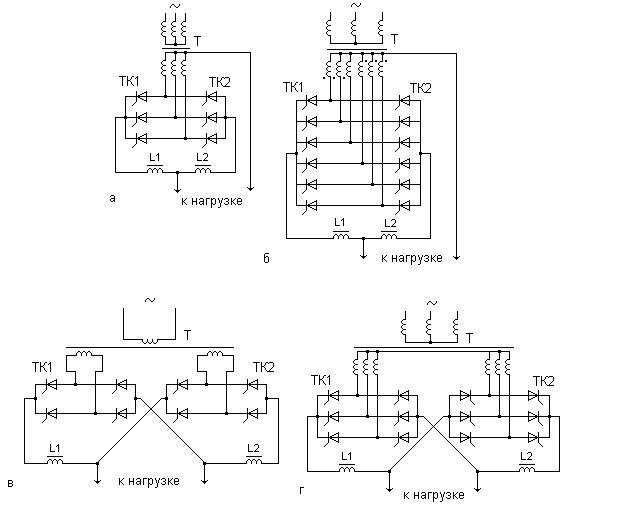

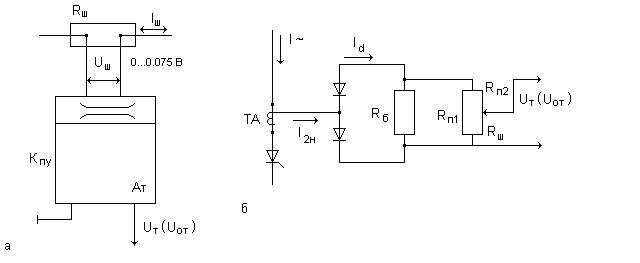

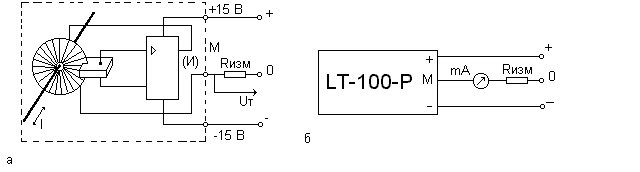

Оформление пояснительной записки : а) пояснительная записка (с титульным листом по установленной форме) представляется в сброшюрованном виде; б) порядок следования материалов : содержание; введение; задание на курсовой проект; расчеты; выводы по работе; перечень литературы. Примечание: каждый раздел пояснительной записки заканчивается выводами и сводной таблицей рассчитанных параметров. РАЗДЕЛ 1. ВЫБОР ЭЛЕКТРООБОРУДОВАНИЯ В современном автоматизированном ЭП можно условно выделить два канала распространения сигналов (рис. 1.1): силовой канал, по которому преобразуемая в нем энергия транспортируется от источника питания к объекту управления, включает в себя источники питания, преобразовательные устройства электродвигательные устройства, силовой редуктор, исполнительные элементы; канал управления (информационный), по которому осуществляется управление потоком энергии. Элементами канала управления являются устройства ввода – вывода, преобразователь информации, устройство диагностики. Некоторые элементы привода являются общими для каналов управления и силового. Итак, назначение силового канала состоит в преобразовании энергии источника питания в механическую энергию движения объекта управления (выходного вала привода), а назначение информационного канала в управлении потоком энергии в силовом канале. В силовом канале всегда имеются ограничения по преобразованию потока энергии, однако физически не существует таких средств и способов, которые позволили бы скомпенсировать их влияние на динамические свойства электропривода. В теории систем автоматического управления существуют методы, которые направлены на рационализацию структуры и параметров канала управления, чтобы скомпенсировать влияние постоянных времени, нелинейных статических характеристик элементов канала и увеличить быстродействие привода, расширить полосу воспроизводимых частот, улучшить точность воспроизведения сигналов. Возможно и преднамеренное введение нелинейных звеньев для придания приводу желаемых свойств. Однако недостаток энергии, требующейся для обеспечения движения привода по заданному закону, можно скомпенсировать только необходимым увеличением этой энергии. В то же время ограничения, действующие в силовом канале, приводят к ограничению полосы частот, которую он способен воспроизвести. Поэтому при проектировании ЭП сначала должен выполняться синтез силового канала из условия возможности воспроизведения необходимого динамического закона движения выходного вала, а затем структурный и динамический синтез канала управления. Согласно определению, привод должен воспроизводить движение объекта по заданному закону. В таких условиях выбрать элементы силового канала минимальных габаритных размеров и мощности невозможно. Чтобы иметь возможность воспроизводить практически любые движения при реальных значениях моментов сопротивления нагрузки, необходимо, чтобы двигатель был большой мощности, но вместе с этим увеличиваются потребляемая им мощность и габаритные размеры привода в целом. Анализируя движение объекта, управляемого приводом в реальных условиях, можно выявить его особенности. Отсюда можно определить типовые (расчетные) законы движения, которые вместе с характеристиками момента сопротивления нагрузки и являются исходными данными для проектирования силового канала привода. В практике проектирования силового канала ЭП разработаны и применяются два направления. Первое направление связано с выбором параметров исполнительного двигателя, основано на оценке степени его нагрева. Необходимо, чтобы температура двигателя при его работе не превышала допустимых значений. К этому направлению относится метод средних потерь, методы эквивалентных момента (тока) и мощности. Ко второму направлению относятся методы выбора параметров двигателя, основанные на теории предельных динамических возможностей приводов, гарантирующие при правильном выборе структуры привода способность его силового канала обеспечить воспроизведение требуемых законов движения объекта управления. Естественно, что при необходимости проверяют выбранный двигатель на нагрев. Целью данного раздела является оценка потребности ЭП в энергии. А так как основным потребителем энергии является электродвигатель, то расчет начинают с выбора электродвигателя и связанных с ним функциональных элементов, образующих силовую часть ЭП. Выбор силовой части влияет прежде всего на выбор источников питания, на структурную схему ЭП и на его технико-экономические показатели. Для выбора двигателя воспользуемся методом эквивалентного момента. Обычно выбор электрооборудования включает следующие этапы: анализ характера изменения возмущающих моментов; расчет мощности и выбор электродвигателя по требуемым максимальным значениям параметров движения; проверка правильности выбора электродвигателя по перегрузочной способности и по тепловому режиму; выбор элементов силового комплектного тиристорного преобразователя; расчет параметров системы тиристорный преобразователь двигатель. 1.1. Выбор электродвигателя 1.1.1. Определение режима работы Требуется по заданной нагрузочной диаграмме (рис.1.2) определить режим работы электродвигателя. Исходными данными для расчета мощности и выбора типа электродвигателя являются технологические и конструктивные требования, которые обусловлены эффективным использованием производственного механизма. Характер нагрузки производственного механизма определяет режим работы электродвигателя [2,3]. Всего различают восемь режимов работы электродвигателей – от S1 до S8. На практике чаще всего встречаются первые три режима [2;3]. Продолжительный режим работы (S1) электрической машины, который имеет место при неизменной нагрузке, продолжающийся столько времени, что температура ее достигает установившегося значения. В подобном режиме работают двигатели привода ряда машин и механизмов, к которым можно отнести центробежные насосы с постоянными значениями высоты всасывания, давления в напорном трубопроводе и производительности, вентиляторы, транспортеры с постоянной массой транспортируемых материалов, большинство металлорежущих станков и др. Кратковременный режим работы (S2) это режим, при котором периоды неизменной номинальной нагрузки чередуются с периодами отключения машины; при этом периоды нагрузки не настолько длительны, чтобы превышения температуры машины могли достигнуть установившихся значений, а периоды остановки настолько длительны, что все части ее охлаждаются до температуры окружающей среды. Стандартизованы следующие продолжительности рабочего периода: 10, 30, 60 и 90 мин. Они указываются в обозначении режима, например, S2-10 мин. В подобном режиме работают электродвигатели привода механизмов разводки мостов, подъема щитов плотин, опускания шлюзов, поворота лотков в инкубаторах и др. Повторно-кратковременным режимом работы (S3) называется режим, при котором кратковременные периоды неизменной номинальной нагрузки (рабочие периоды) чередуются с периодами отключения машины (паузами), причем, как рабочие периоды, так и паузы не настолько длительны, чтобы превышения температуры могли достигнуть установившихся значений. В этом режиме работы продолжительность цикла не превышает 10 мин, и режим характеризуется относительной продолжительностью включения (ПВ),%, которая определяется по формуле где tp время работы; tп время паузы; tц = tp +tп время цикла. Стандартные значения относительной продолжительности включения составляют 15, 25, 40 и 60% при общей продолжительности цикла не больше 10 мин. Пусковые потери в этом режиме практически не оказывают влияния на повышение температуры частей машины. Пользуясь диаграммами, приведенными на рис.1.2, и таблицами вариантов задания (табл. 1.2 – 1.4), определяем режим работы электропривода для своего варианта.  Рис.1.2. Нагрузочные диаграммы механизмов 1.1.2. Расчет эквивалентного момента на валу Расчет эквивалентного момента на валу электродвигателя проводится в два этапа. Во-первых, требуется рассчитать эквивалентный момент сопротивления на валу механизма  (1.2) (1.2)Эта формула применяется для ступенчатой нагрузочной диаграммы с постоянными значениями моментов сопротивления на валу механизма для каждой ступени. В случае, если нагрузочная диаграмма содержит наклонные трапецеидальные участки, их надо предварительно заменить эквивалентными ступенями. Значение момента такой эквивалентной ступени на i-м трапецеидальном участке с начальным значением момента Это значение и подставляется затем на i-м участке в (1.2). Во-вторых, требуется определить эквивалентный момент Mэкв=Mм.эKз /(пiп), (1.4) где Кз коэффициент запаса (принять в пределах 1,1 – 1,3); п КПД редуктора; iп передаточное число редуктора. 1.1.3. Определение необходимой скорости вращения электродвигателя Требуется найти наибольшую угловую скорость двигателя max, с-1 и максимальную частоту вращения электродвигателя nmax, мин-1. Для нахождения этих параметров надо воспользоваться формулами max=inм.max, (1.5) где м.max максимальная угловая скорость механизма, с-1. nmax=max30/. (1.6) 1.1.4. Определение мощности Для определения мощности электродвигателя необходимо рассчитать эквивалентную и расчетную мощности на валу двигателя. Рассчитываем эквивалентную мощность Рэкв, Вт на валу двигателя при наибольшей угловой скорости: Рэкв=Мэквmax. (1.7) Определяем расчетную мощность на валу электродвигателя Ррасч, Вт с учетом режима его работы и допустимого по условиям нагрева вращающего момента. Для продолжительного, кратковременного и повторно-кратковременного режимов работы расчетная мощность на валу электродвигателя определяется по-разному: для продолжительного режима Ррасч=Рэкв ; (1.8) для кратковременного режима [2]  , (1.9) , (1.9)где Pт – коэффициент термической перегрузки; Tн –постоянная времени нагрева электродвигателя; для повторно-кратковременного режима [2;4] возможны два варианта а) двигатель рассчитан на повторно-кратковременный режим - находится относительная продолжительность включения где tц время цикла, мин; - выбирается стандартная продолжительность включения ст, ближайшая большая к найденной , - находится расчетная мощность б) двигатель рассчитан на продолжительный режим работы  . (1.12) . (1.12)1.1.5. Выбор по каталожным данным Выбор двигателя по частоте вращения и по мощности необходимо производить по условиям:  nном nmах, nном nmах, Для ЭП постоянного тока, используемого в данной работе, предлагается использовать двигатели серии ПБСТ (см. прил. 1). Они предназначены для работы в ЭП с диапазоном регулирования до 1:2000 и выполняются как со встроенным тахогенератором (ПБСТ), так и без него (ПБС). Эти двигатели предназначены для эксплуатации в продолжительном режиме работы S1 и допускают работу в кратковременном режиме S2 с длительностью рабочего периода 60 мин, допускают перегрузку по току до 4Iном в течение 10 с при номинальном возбуждении. Двигатели этой серии изготовляются независимого возбуждения, без стабилизирующей последовательной обмотки. Они работают в невзрывоопасных, не содержащих ядовитых паров средах , допускают регулирование частоты вращения и при кратковременном режиме. Условия охлаждения двигателей при снижении скорости не ухудшаются, поэтому допустимый по условиям нагрева момент при изменении скорости можно считать постоянным и равным номинальному моменту электродвигателя. Двигатели изготавливают со встроенным тахогенератором типа ТС-1М. Двигатели постоянного тока и тахогенераторы должны допускать следующие средние повышения температуры обмоток и коллектора: 85С – с изоляцией класса В; 105С – с изоляцией класса F. Выбор двигателя производится по таблицам (прил.1) или по справочникам [5]. Возможно применение электродвигателя другого типа, но для этого необходимо учитывать особенности его работы. 1.1.6. Проверка по условию перегрузки Для выполнения этой проверки необходимо рассчитать потребляемый ток двигателя. Двигатель не всегда работает с номинальной нагрузкой, поэтому ток, протекающий по якорю двигателя, не всегда равен номинальному току двигателя. Рабочий ток двигателя находится из условия Iпот=Мэкв/ (kФном). (1.14) При расчетах электромеханических свойств двигателей, как правило,k и Ф отдельно не используются. Удобнее оперировать произведением этих величин kФ=С. Значение конструктивного коэффициента двигателя С, соответствующее номинальному значению тока возбуждения, а следовательно, и потока, определяется по паспортным данным двигателя для установившегося номинального режима: C = Uном/номIномRя.д /ном , (1.15) где Uном номинальное напряжение двигателя, В; Iном номинальный ток двигателя, А; Rя.д сопротивление якорной цепи двигателя, Ом (1.21); ном номинальная угловая скорость вращения двигателя, с-1. Для того чтобы двигатель не был перегружен и смог разогнаться до номинальной скорости, должно соблюдаться условие Мmax Мc.max , (1.16) где Мmax=(25) Мном максимальный момент электродвигателя, Нм [2]; Мc.max наибольший за рабочий цикл момент сопротивления на валу электродвигателя (приведенный к валу двигателя), Нм. Если это условие соблюдается, то делается вывод о пригодности выбранного электродвигателя к работе с данной нагрузкой. Если не соблюдается, то необходимо выбрать двигатель большей мощности. 1.2. Выбор управляемого преобразователя 1.2.1. Краткий обзор существующих схем преобразователей Вследствие специфики промышленности Костромской области применение ЭП рассмотрим на примере текстильного производства. Наибольшее распространение в тиристорных ЭП постоянного тока текстильных машин получили трехфазные схемы тиристорных преобразователей. Для приводов малой мощности (2…5 кВт) обычно применяются однофазные или трехфазные нулевые схемы выпрямления. Трехфазная мостовая, а также другие шестипульсные схемы используются для приводов средней и большой мощности. Для ЭП поточных линий текстильной промышленности предпочтение отдают обычно трехфазной мостовой схеме – позволяющей достичь лучшего использования питающего трансформатора, снизить величину пульсаций тока и уменьшить зону прерывистых токов (по сравнению с трехфазной нулевой схемой), использовать вентили с меньшим обратным напряжением (по сравнению с другими схемами). Применение реверсивных тиристорных преобразователей целесообразно в раскатных и накатных машинах, когда возможен генераторный режим работы электродвигателя; для получения управляемых тормозных режимов оборудования, обладающего большим моментом инерции (сновальные, шлихтовальные машины), а также в оборудовании с малонатяжной проводкой ткани, трикотажного полотна и других легкодеформируемых материалов, когда невозможно использовать нереверсивные преобразователи в связи с нелинейностью их характеристик. Системы управления вентильными преобразователями строятся, как правило, по вертикальному принципу. В качестве опорного напряжения чаще используется стабилизированное пилообразное напряжение. Схемы управляемых преобразователей принято разделять в соответствии со следующими классификационными признаками: по способу реализации встречного соединения в комплектах на стороне постоянного тока; по числу фаз подводимого к тиристорным комплектам напряжения; по схемам комплекта. В названии схемы реверсивного управляемого выпрямителя отражаются в том же порядке все перечисленные признаки. Как пример название одного из вариантов схемы могло бы выглядеть следующим образом: схема встречно-параллельная трехфазная нулевая с совместным управлением. Основным при делении схем реверсивных управляемых выпрямителей принято считать первый признак «по способу реализации встречного соединения комплектов», в соответствии с которым различают две большие группы: встречно-параллельные; перекрестные (восьмерки), каждая из которых имеет свои преимущества и недостатки. На рис.1.3 а – б приведены две реализации встречно-параллельной схемы: на базе трехфазной нулевой (рис.1.3 а) и шестифазной нулевой схем (рис.1.3 б). Рис.1.3 в – г представляет также две реализации, однако уже перекрестной схемы: одна (рис.1.3 в) на базе однофазной мостовой, а другая трехфазной мостовой (рис.1.3 г) схемы комплекта.  Рис.1.3. Реализации встречно-параллельных (а – б) и перекрестных (в – г) вариантов управляемого тиристорного преобразователя Подробнее с различными типами преобразователей, используемых для питания двигателей постоянного тока, можно познакомиться в [6]. 1.2.2. Выбор типа преобразователя Для питания электродвигателя от сети переменного тока предлагается выбрать трехфазный комплектный вентильный преобразователь серии УКЭ-Л, (устройство которого описано в прил.2) или серии ПТ3 (табл. П.3.1.). Преобразователь серии УКЭ-Л является нереверсивным трехфазным зависимым преобразователем с фазовым управлением, который предусматривает возможность работы на два вида нагрузки: на двигатель постоянного тока в варианте управляемого выпрямителя или на асинхронный двигатель в варианте тиристорного регулятора напряжения. Вариант реализуемого преобразователем регулятора задается соответствующей схемой соединения тиристоров на стороне нагрузки. Устройство обеспечивает возможность построения ЭП постоянного тока с обратной связью по скорости и по ЭДС двигателя (напряжению с IR-компенсацией). Устройство может быть использовано в качестве централизованного (группового) источника питания взаимосвязанных ЭП поточных линий в режиме работы с обратной связью по напряжению. Устройство может быть использовано для регулирования и стабилизации тока и напряжения нагрузки в различного рода установках, а также для осуществления плавных (безударных) пуска и торможения трехфазных асинхронных электродвигателей мощностью до 55 кВт. Устройство предназначено для построения индивидуальных и взаимосвязанных (многодвигательных) ЭП машин постоянного тока и поточных линий текстильной, легкой, полиграфической отраслей, а также промышленности по производству химических волокон и т.д. При проектировании ЭП выбор тиристорного преобразователя должен производиться с учетом возможной его нагрузки по току Id ном КзапIпот . (1.17) где Id ном номинальный ток преобразователя, А. Коэффициент запаса Кзап=1,1 – 1,3 учитывает нестабильность момента статического сопротивления технологических машин, определяемого в основном силами трения, затрудняющими процесс пуска электродвигателя после длительного останова. Выбор преобразователя производится по табл.П.3. 1.3. Выбор согласующего трансформатора Согласующие трансформаторы предназначены для обеспечения питания тиристорных комплектов и для согласования питающего напряжения с номинальным током и напряжением работы тиристорных комплектов. В качестве согласующих трансформаторов применяются как однофазные, так и трехфазные. В данном курсовом проекте будем использовать трехфазный согласующий трансформатор, параметры которого приведены в табл. П.3. и П.4. 1.4. Выбор датчика тока В качестве датчика тока часто применяют шунт с калиброванным (нормированным) выходным напряжением 0,075 В (75 мВ) при протекании номинального тока шунта (5, 10, 15, 25, 50, 100, … А). Шунт обладает собственной индуктивностью, что накладывает ограничение на его применение при измерении мгновенных значений тока в ЭП с широтно-импульсным управлением. В связи с тем что на выходе шунта имеем низкое напряжение 0 – 75 мВ, устанавливается промежуточный усилитель Ат (рис.1.4 а).  Рис.1.4. Датчики тока: а – шунт; б – на основе трансформатора тока В ряде случаев, особенно для нереверсивных ЭП, используются более простые датчики на основе трансформаторов тока ТА (рис.1.4 б). Обычно номинальный выходной ток нормируется и составляет I2н=5А при номинальном первичном токе Id ном. В схеме (см. рис.1.4 б) после выпрямителя устанавливается балансное сопротивление Rб, обеспечивающее нормированный ток во вторичной цепи трансформатора ТА. Напряжение с балансного сопротивления поступает на потенциометр Rп1, причем сопротивление Rп1 выбирается на порядок выше и более, чем сопротивление балансного резистора (Rб<<Rп1), тогда коэффициент потенциометрической связи не зависит от Rб [7]. В электротехнических средствах автоматизации в последнее время идет замена таких традиционных устройств, как шунт, трансформатор тока, магнитный усилитель, на электронные датчики тока. Такие модульные датчики тока предназначены для бесконтактного измерения постоянного, переменного и импульсного токов по изменению магнитной индукции, создаваемой этими токами; они широко используются для комплектации инверторов, тиристорных и транзисторных преобразователей, выпрямителей, в системах управления электродвигателями, в контурах регулирования устройств автоматики и следящих систем [7].  Рис.1.5. Электронный датчик тока Модуль датчика тока (рис.1.5 а) состоит из замкнутого магнитопровода с зазором, изготовленного из магнитомягкого материала и компенсационной обмотки, намотанной на магнитопровод. В зазоре магнитопровода смонтирован датчик Холла, сигнал с которого поступает на электронный усилитель и запитывает компенсационную обмотку таким образом, что величина магнитного потока в магнитопроводе стремится к нулю. При протекании измеряемого тока по шине, охватываемой замкнутым магнитопроводом, в нем наводится магнитное поле. Датчик Холла, реагирующий на это поле, и усилитель создают в компенсационной обмотке ток, пропорциональный измеряемому току и компенсирующий его магнитное поле. Таким образом, магнитопровод ненасыщен и поле в нем стремится к нулю. Коэффициент передачи датчика тока находится как где Rизм измерительное сопротивление, Ом; Rэ полное активное сопротивление якорной цепи системы «преобразователь-двигатель», Ом (1.26); Uвых.д.т выходное напряжение датчика тока (для рассматриваемых датчиков можно принять Uвых.д.т=2,5 В) [7]; Кт.т коэффициент трансформации по току (прил.5). Выбор датчика тока производится по номинальному выпрямленному току преобразователя в соответствии с прил.5. 1.5. Выбор уравнительного реактора При согласованном управлении вентильными группами 1+2= сумма средних значений напряжений равна нулю, но сумма мгновенных напряжений отлична от нуля. Ток в уравнительном контуре имеет пульсирующий характер. Индуктивность уравнительных дросселей Lур, ограничивающих среднее значение уравнительного тока, можно определить по выражению Lур=Iур*Еdo/(2fcIур.доп) , (1.19) где Iур* нормированное значение уравнительного тока, зависящее от схемы выпрямления и от угла регулирования. Приближенно можно принять: для однофазной мостовой схемы Iур*=2; для трехфазной нулевой схемы Iур*=1,5; для трехфазной мостовой схемы Iур*=0,7. Еdo максимальная ЭДС тиристорного преобразователя, В (1.23); Iур.доп допустимый статический уравнительный ток, можно принять Iур.доп=0.2Iном. Имеется определенная взаимосвязь между выбором параметров уравнительных и сглаживающих дросселей в смысле оптимального проектного решения. Если уравнительные дроссели выбраны не насыщающимися, то в большинстве случаев они могут одновременно выполнять роль и сглаживающего дросселя. Если дроссель оказывается насыщающимся за счет тока двигателя, то индуктивность другого дросселя должна быть выбрана так, чтобы дроссель мог полностью воспринять уравнительное напряжение и ограничить ток до допускаемой величины [8]. 1.6. Выбор тахогенератора Электродвигатели серии ПБСТ оснащаются встроенными тахогенераторами серии ТС-1М [5]. Коэффициент передачи тахогенератора вычисляется по формуле где n число оборотов в минуту вала тахогенератора; етг ЭДС тахогенератора, соответствующая числу об/мин его вала, В. Тахогенератор серии ТС-1М имеет следующие номинальные параметры: мощность якорной цепи, Вт 5 ЭДС, В. . . . 100 частота вращения, мин-1 3000 тип возбуждения . . .постоянные магниты 1.7. Расчет параметров цепи «тиристорный преобразователь двигатель постоянного тока» [7,9] Рассчитываются следующие параметры: Сопротивление якорной цепи двигателя*: Rя.ц.д=т(Rя+Rд.п)+Rщ , (1.21) где т коэффициент, учитывающий увеличение сопротивления при нагреве обмотки якоря двигателя ПБСТ: 1,46 для 1 – 3 габаритов ; 1.54 для 4 – 6 габаритов. Rд.п сопротивление добавочных полюсов при 15оС, Ом; Rщ = Uщ / Iном сопротивление щеточного контакта, Ом, где Uщ примем равным 2В. Величины всех сопротивлений приведены в табл.П.1. Активное сопротивление трансформатора Rт=Ркз / (Id ном)2 , (1.22) где Ркз – потеря мощности в опыте КЗ. Данные для расчета параметров трансформатора и преобразователя приведены в прил. 3 и 4. Максимальная ЭДС тиристорного преобразователя Еdo= kсх.лU2л , (1.23) где kсх коэффициент схемы выпрямления (для трехфазной мостовой схемы kсх.ф=2.34; kсх.л=1.34); U2ф фазное напряжение вторичной обмотки согласующего трансформатора, В. Коэффициент усиления тиристорного преобразователя при использовании системы управления с пилообразным напряжением определяется  , (1.24) , (1.24)где Еd= Cном + IномRя.ц.д ЭДС двигателя при рабочей нагрузке, В; Uуmax максимальное напряжение цепи управления (поскольку планируется использование стандартной блочной системы регуляторов, то максимально допустимое напряжение управления надо принять Uуmax= 10 В) [10]. Эквивалентное фиктивное сопротивление, обусловленное перекрытием токов в фазах преобразователя при коммутации вентилей, Rк = 0,5UкзЕdo/Id ном , (1.25) где Uкз – напряжение КЗ в относительных единицах. Полное активное сопротивление якорной цепи Rэ = Rя.ц.д+Rт+Rизм+Rк+Rш , (1.26) где Rш = 0.1Rя.ц.д сопротивление шин, Ом. Rизм – измерительное сопротивление (учитывают лишь для контактных датчиков). Индуктивность обмотки якоря двигателя [3]: где р число пар полюсов двигателя (для двигателей серии ПБСТ число пар полюсов р=2; =0,25). Индуктивное сопротивление фазы трансформатора, приведенное ко вторичной обмотке [11], Ом  (1.28) (1.28)где kсхI= I2ф / Idn ≈ 0,82. Индуктивность рассеяния трансформатора, Гн Lт=Xт /с, (1.29) где с = 2fс, fс частота питающей сети, Гц. Суммарная индуктивность якорной цепи двигателя Lэ=Lя.ц.д+Lур+2Lт . (1.30) Электромагнитная постоянная якорной цепи Тя.ц = Lэ / Rэ . (1.31) Электромеханическая постоянная Тм.ц= J∑ Rэ/ С2 , (1.32) где J∑=1,15Jд+Jm/ iп2 полный приведенный момент инерции системы, состоящий из моментов инерции двигателя, момента инерции механизма, приведенного к валу двигателя, и момента инерции передаточного механизма, учитываемого как 15% от момента инерции двигателя. 1.8. Обоснование необходимости применения замкнутой системы управления электроприводом Для обоснования применения замкнутой системы ЭП необходимо найти снижение угловой скорости ЭП: заданное допустимое и абсолютное снижение угловой скорости в разомкнутой системе и сравнить их между собой. 1) Находим заданное снижение угловой скорости ЭП при номинальной нагрузке: где з заданный статизм в системе электропривода в относительных единицах, ω0min– скорость идеального Х.Х. двигателя на нижней границе диапазона регулирования. 2) Находим абсолютное снижение угловой скорости ЭП в разомкнутой системе р= RэIпот/ C . (1.34) 3) Применение замкнутой системы управления необходимо, если соблюдается условие р > з , (1.35) где з -заданное максимальное изменение скорости в замкнутой системе. Введем следующие понятия: статизм разомкнутой системы по отношению к максимальной скорости идеального холостого хода р=р / 0max; (1.36) статизм замкнутой системы (заданный статизм) по отношению к минимальной скорости холостого хода з=з /0min ; (1.37) заданный диапазон регулирования скорости D=0max/0min. (1.38) Скорость идеального холостого хода на верхней и нижней границах регулирования находим из выражения 1.9. Выводы В данной главе сделали выбор элементов системы ЭП: электродвигателя (с проверкой его по перегрузке) и тахогенератора, управляемого выпрямителя, согласующего трансформатора, сглаживающего реактора (указать типы выбранных элементов); рассчитали параметры якорной цепи системы «преобразователь-двигатель»; обосновали необходимость применения замкнутой системы управления электроприводом. Для удобства дальнейших расчетов запишем все найденные значения в таблицу. Сводная таблица расчетных параметров Таблица 1.6

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||