Обогатительная ф.. В представленном дипломном проекте рассматривается электрификация и автоматизация технологических процессов в условиях горнообогатительного комбината ак алроса (пао)

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

|

Раздел 2. Автоматизированный электропривод 2.1. Исследование удельного расхода электричества На обогатительных фабриках горной промышленности ленточные конвейеры нашли обширное использование с целью транспортирования начального сырья, концентрата и породы как внутри цехов и среди корпусов цехов. Электроэнергетические характеристики ленточных конвейеров, используемых на участке рудоподготовки и обогащения обогатительной фабрике №12 Удачнинского ГОКа приведены в табл. 2.1. Таблица 2.1

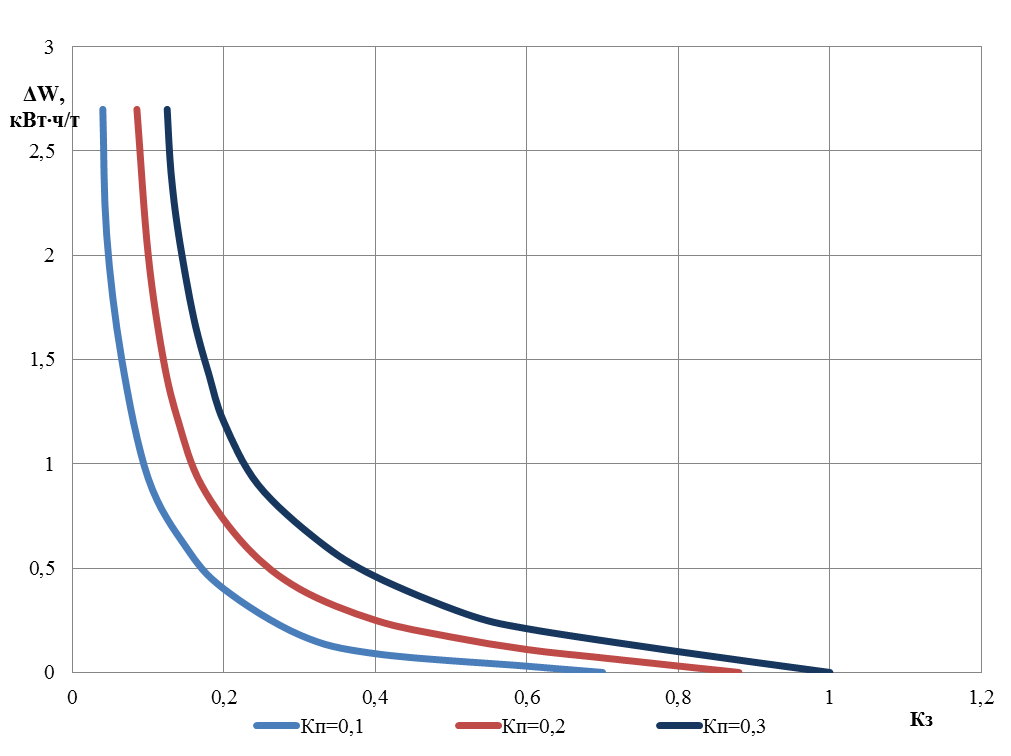

У главных ленточных конвейеров при потреблении активной мощности P=1300 кВт относительно большая доля электроэнергии приходится на холостой ход и режимы близкие к нему. Отталкиваясь от данных, возникает цель по поиску путей снижения удельного расхода электричества на транспортирование руды. Регулирование скорости приводов конвейеров обуславливается необходимостью поддержания производительности механизмов, либо наоборот изменения, исходя из требований технологии. Известно, что зависимость активной мощности от производительности имеет прямолинейную корреляционную связь и теоретически записывается уравнением:  ; ;где МХХ – момент двигателя при холостой работе конвейера, Н·м; ω – угловая скорость двигателя, рад/с; к' – коэффициент пропорциональности; Q – производительность конвейера, т/ч. Однако, зависимость (1) не дает возможность оценить эффективность работы электропривода с позиции энергопреобразования. Такую оценку можно дать, анализируя удельный расход электроэнергии. Поэтому найдем величину удельного расхода электроэнергии W, разделив обе части уравнения (1) на производительность:  ; ;Выразив производительность конвейера через коэффициент загрузки к3, равный отношению фактической производительности к номинальной QНОМ (паспортной), и, подставив его в уравнение (2), получим  ; ;Так как для привода ленточных конвейеров применяются асинхронные двигатели с жесткой механической характеристикой, то изменение скорости при колебании нагрузки в интервале от холостого хода до номинального значения не превышает 2%. При этом можно принять, что ω=ωном, и с учетом этого уравнение примет вид  ; ;При работе конвейера с номинальной производительностью QНОМ удельный расход электроэнергии составит  ; ;При сравнении двух предыдущих формул видно, что при работе конвейера с загрузкой меньше номинальной, то есть при к3>1, всегда будет иметь место превышение удельного расхода электроэнергии. Это превышение определяется формулой:  ; ;Обозначив соотношение  коэффициент удельных потерь электроэнергии, уравнение примет вид: коэффициент удельных потерь электроэнергии, уравнение примет вид: ; ;Из полученного выражения, связывающего основные эксплуатационные показатели конвейера: загрузку, удельные потери и удельный расход электроэнергии, следует экономию электроэнергии можно достигнуть увеличением загрузки конвейера и снижением потерь в агрегате. На рис. 2.1. изображены кривые ΔW=f(кЗ) при различных значениях коэффициента потерь. В табл. 2.2. сведены результаты расчета по уравнению. Таблица 2.2

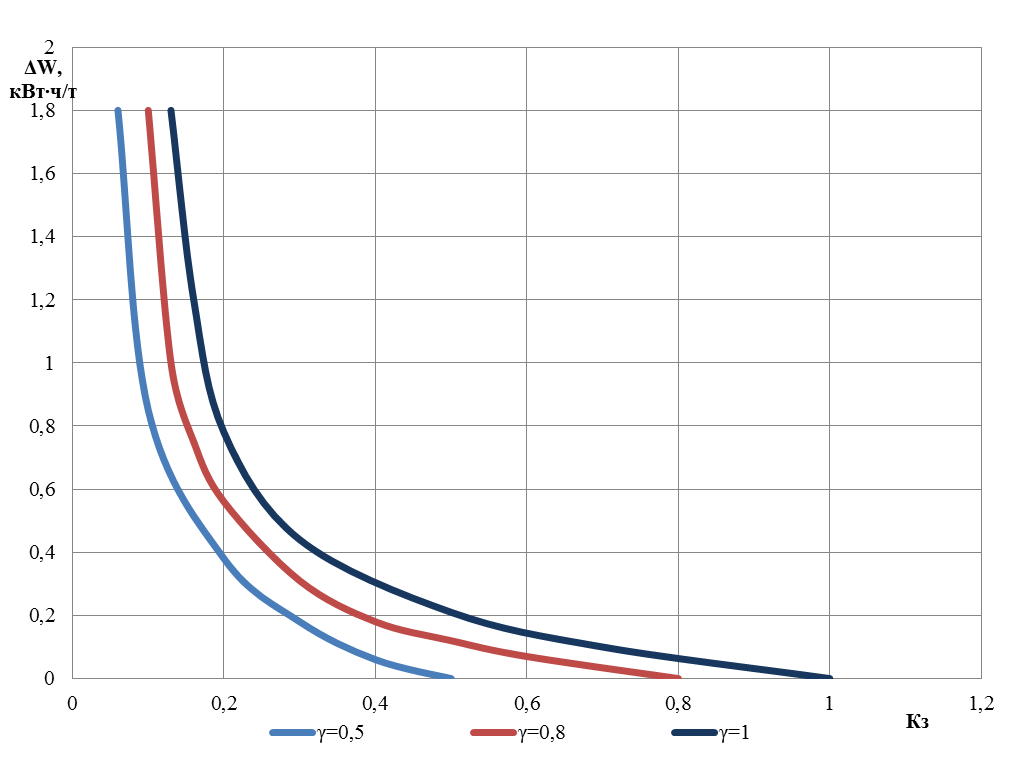

Из табл. 2.2. видно, что при загрузках конвейеров меньше 0,5 происходит резкое возрастание удельного расхода электроэнергии. При работе конвейеров вхолостую эта величина оказывается очень большой (теоретически стремится к бесконечности). Поэтому работа конвейера с малыми нагрузками является нежелательной, а ограничение холостого хода является важным и необходимым мероприятием.  Рисунок 2.1. Зависимость ΔW=f(кЗ) при различных кп Величина КП является функцией потерь энергии составляющих агрегата в двигателе конвейера, передачи между двигателем и конвейером и потерь в самом конвейере. Поэтому мероприятия по снижению электроэнергии в конвейерах должны быть направлены на снижение потерь во всех этих составляющих и прежде всего в электроприводе, то есть двигателе, электрическом и механическом преобразователях. Введем величину γ = ω/ωном – относительная скорость двигателя, которая характеризует режимы работы конвейера на пониженной скорости. Тогда превышение удельного расхода электроэнергии можно определить по формуле:  ; ;Уменьшение удельного расхода электроэнергии при режиме, в котором конвейер работает на пониженной скорости, по сравнению с режимом, в котором конвейер работает на номинальной скорости, составит:  Таблица 2.3

По данным табл. 2.3. построены на рис. 2.2. кривые зависимости ΔW=f(кЗ) при различных значениях относительной скорости двигателя γ и коэффициентом потерь кП, равным 0,2. На графиках видно, что при снижении скорости (уменьшении γ) снижается величина удельного расхода электроэнергии.  Рисунок 2.2. Зависимость ΔW=f(кЗ) при различных γ Изменением удельных расходов электроэнергии при различных γ и кЗ мы можем формировать величину удельных затрат электроэнергии на определенном, наперед заданном уровне. Наиболее рациональным является поддержание удельного расхода электроэнергии на уровне номинального. Это требование будет выполняться, если ΔW=0, то есть  , откуда , откуда  или более в понятной форме: или более в понятной форме: . .Полученное выражение является законом регулирования скорости конвейера, обеспечивающим минимальное удельное потребление электроэнергии. Из уравнения видно, что во сколько раз снижается нагрузка на конвейер, во столько раз должна быть снижена и скорость двигателя. Снижение скорости конвейера дополнительно позволяет увеличивать срок службы ленты, роликов, барабанов, редуктора. Таким образом, проведенные теоретические рассуждения и найденный закон регулирования позволяет говорить о целесообразности применения регулируемого привода на конвейерах и ряде других механизмов обогатительной фабрики: питателях, отсадочных машинах и т.д. При этом в качестве технических средств наиболее рациональным является применение тиристорных электроприводов по системе асинхронно-вентильный каскадов для приводов с асинхронными электродвигателями с фазным ротором и частотно-регулируемый электропривод для приводов с асинхронными электродвигателями с короткозамкнутым ротором. Данный закон регулирования позволит нам создать оптимальный критерии регулирования для системы автоматизации главных ленточных конвейеров с учетом степени загрузки ленты. 2.2. Характеристика действующего электропривода Как в электроприводах конвейеров, так и в других электромеханических системах с асинхронными двигателями, в которых предъявляются особые требования к жесткости механической характеристики, необходимо устанавливать двигатели большей мощности. Это необходимо для случаев пуска под нагрузкой после аварийных остановок, а также для поддержания постоянства скорости, заданной технологией, в динамических режимах (при снижении или увеличении степени загрузки ленты). Однако у конвейеров с коэффициентом загрузки меньше 0,5 это считать нормальным не следует. Следовательно, на них необходимо устанавливать двигатели меньшей мощности. Низкий коэффициент мощности говорит о дополнительной загрузке сетей реактивными токами, следовательно, в них и в приводах имеют место дополнительные потери энергии реактивной мощности. Наличие запаса мощности установленных двигателей при пусках вхолостую конвейеров, либо пусках с нагрузкой приводит к повышенным динамическим усилиям в ленте, ударам в зубчатых зацеплениях редукторов, что уменьшает срок их службы. Поэтому для конвейеров необходимо обеспечить плавный пуск, то есть пуск должен быть управляемым, с помощью простых технических средств. На главных ленточных конвейерах рассматриваемого участка рудоподготовки, в соответствии с проектом конвейеров, используется электропривод с двумя асинхронными двигателями на 315 кВт серии 4А355М4У3. Так как проект был создан до внедрения преобразовательной техники, то он рассчитан из условия, что пуск будет осуществляться реакторным способом (ограничение пусковых токов). На данный момент эксплуатация происходит с применением устройства плавного пуска. Паспортные данные асинхронного электродвигателя 4А355М4У3 приведены в табл. 2.4. Таблица 2.4

2.3. Обоснование выбора системы регулирования привода по схеме ПЧ-АД Наиболее перспективных и обширно применяемых на сегодняшний день способов регулировки скорости АД считается частотный метод. Даный метод гарантирует мягкое урегулирование в широком спектре, получаемые свойства имеют высокую жесткость. Частотный метод к тому же различается и еще одним крайне значимым качеством: при регулировании скорости АД не увеличивается его скольжения, как это имеет место, к примеру, при реостатном регулировании. Рассмотрим характеристики основных типов ПЧ. а) НПЧ; НПЧ используется для преобразования высокой частоты в низкую и состоит из 18 тиристоров, связанных встречно-параллельными группами (рис.6). В основании преобразователя находится трехфазная нулевая схема выпрямления; все фазы преобразователя состоят из 2-ух таких включенных навстречу друг другу выпрямителей. НПЧ отличают с отдельным и совместным управлением. При раздельном управлении управляющие импульсы обязаны передаваться в тиристоры 1-ой из вентильных групп в согласовании с направлением тока в нагрузке. С целью предоставления отдельной работы используется особое логическое устройство, которое исключает вероятность прохождения тока в одной группе в тот момент, когда ток протекает в другой группе. В преобразователях с совместной работой вентильных групп необходимо включение дополнительных реакторов, которые ограничивают уравнительный ток среди вентилями всех групп, а углы управления положительной и отрицательной групп меняются по определенному закону, который исключает проявление постоянной составляющей уравнительного тока. Преобразователи с совместным управлением работой вентильных групп имеют огромное значение установленной мощности силовых элементов.  Рисунок 2.3. ПЧ с непосредственной связью С целью извлечения выходного напряжения, близкого согласно фигуре к синусоидальному, следует менять ракурс включения вентилей таким образом, чтобы среднее за полупериод питающей сети значение напряжения менялось в течение полупериода выходного напряжения по синусоидальному закону. Урегулирование частоты и напряжения на выходе преобразователя добиваются переменой угла включения вентилей. К положительным качествам данного вида преобразователей можно отнести: 1) однократное преобразование энергии и, соответсвенно, высокий КПД (около 0,97—0,98); 2) вероятность независимого регулирования амплитуды напряжения на выходе от частоты; 3) независимый взаимообмен реактивной и активной энергией из сети к двигателю и обратно 4) отсутствие коммутирующих конденсаторов, так как коммутация тиристоров происходит естественным путем (напряжением сети). К минусам рассмотренного ПЧ относятся: 1) ограниченное регулирование выходной частоты (от 0 до 40 % частоты сети); 2) относительно большое число силовых вентилей и непростая модель управления ими; 3) низкий показатель мощности — максимальное значение на входе преобразователя приблизительно 0,8. б) ПЧ со звеном постоянного тока; Более обширное использование в нынешних частотно регулируемых приводах находят преобрaзовaтели с явно выраженным звеном постоянного тока, принципиальная схема которого приведена на рис. 2.4. В преобрaзовaтелях данного типа используется двойное преобрaзовaние электроэнергии: входное синусоидальное напряжение с постоянной амплитудой и частотой выпрямляется в выпрямителе (УВ), фильтруется фильтром (C), сглaживaется, и далее снова преобразуется инвертором (И) в некстойчивое напряжение меняемой частоты и амплитуды. Двойственное преобрaзовaние энергии приводит к уменьшению к.п.д. и к определенному ухудшению мaссогaбaритных характеристик по отношению к преобразователям с прямой связью. Преобразователь с переходным звеном постоянного тока дает возможность регулировать частоту как вверх, так и вниз от частоты питающей сети; он различается значительным КПД (около 0,96), существенным быстродействием, относительно небольшими габаритами и надежностью.  Рисунок 2.4. Принципиальная схема ПЧ со звеном постоянного тока СФ – сетевой фильтр для отсечения высших гармоник; В – выпрямитель, обычно не регулируемый (в ПЧ первого поколения) для регулирования напряжения в звене постоянного тока; ДН и ДТ – датчики напряжения и тока; ТК – тормозной ключ; АИ – автономный инвертор, обычно ШИМ (рис. 2.4); МФ – мотор-фильтр, уменьшение высших гармоник на двигатель; СУ – система управления. В качестве запираемых ключем в АИ могут применятся GTO тиристоры или IGBT транзисторы. Тиристор считается полуупрaвляемым устройством: для его включения довольно дать короткий импульс на управляющий вывод, одноко с целью выключения следует либо приложить к нему обратное напряжение, либо уменьшить коммутируемый ток вплоть до нуля. С этой целью в тиристорным преобрaзовaтеле частоты требуется непростая и громоздкая система управления.  Рисунок 2.5. Принципиальная схема АИ Биполярные транзисторы с изолированным затвором IGBT различаются от тиристоров полной управляемость, несложной неэнергоемкой системой управления, наиболее высокой рaбочей чaстотой. Вследствие чего преобрaзовaтели частоты на IGBT дают возможность увеличить диaпaзон управления скорости вращения двигателя, увеличить быстродействие привода в целом. Применение IGBT с наиболее большой частотой переключения в совокупности с микропроцессорной системой управления в преобрaзовaтелях частоты уменьшает степень высших гармоник, которые хaрaктерны для тиристорных преобрaзовaтелей. Равно как результат – наименьшие допольнительные потери в обмотках и мaгнитопроводе электродвигателя, снижение нaгревa электрической машины, понижение вибраций момента и исключение так нaзывaемого «шaгaния» роторa в области малых частот. Понижаются потери в трaнсформaторaх, конденсаторных бaтaреях, увеличивaется их срок службы и изоляции проводов, снижается количество ложных срaбaтывaний устройств защиты и погрешности индукционных измерительных приборов. Изменением периода подачи управляючих импульсов на силовые ключи достигается изменение частоты напряжения подваемого на двигатель (рис. 2.6).  Рисунок 2.6. Алгоритм подачи импульсов на транзисторы При таком алгоритме в любой момент времени работают три силовых ключа (VT1, VT4, VT6) Для работы двигателя необходимо с изменением частоты изменять и напряжение. Для этого его меняют в звене постоянного тока либо применяют ШИМ. При выборе соотношений между частотой и напряжением чаще всего отталкиваются их условий сохранения перегрузочной способности. Выбор преобразователя частоты происходит исходя из условий:  ; ;  ; ;2.4. Выбор преобразователя частоты Весьма немаловажно совершить верный подбор преобразователя. От него будет зависеть эффективность и ресурс работы преобразователя частоты и всего электропривода в целом. Таким образом в случае если мощность преобразователя будет слишком велика, он не сумеет в полной мере гарантировать защиту двигателя. С другой стороны, в случае если мощность преобразователя очень невелика, он не сумеет гарантировать высокодинамичный режим работы и из-за перегрузок способен выйти из строя. При работе одного ПЧ с одним двигателем выбор ПЧ может производиться согласно последующим характеристикам: 1. Паспортная мощность ПЧ [кВт] должна быть больше или равна паспортной мощности двигателя [кВт]. При этом, производители ПЧ постоянно указывают, что данный аспект распространяется на двигатели с 2-мя парами полюсов (2p=4 и синхронная скорость вращения соответственно равна 1500 об/мин), которые работают на нагрузку с постоянным моментом (транспортер, конвейер), для преобразователей с перегрузочной способностью 150% и, - работающих на центробежные насосы и вентиляторы, для ПЧ с перегрузочной способностью 120%. 2. Номинальный продолжительный ток ПЧ обязан быть больше (либо равным) фактического длительного тока, который потребляется двигателем. Исходя из вышеизложенных пунктов, применяем преобразователь частоты для соответствующего электропривода, в нашем случае для электропривода конвейера. Выбираем преобразователь частоты компании Danfoss серии FC302 315кВт. Преобразователи частоты серии FC302 имеют лучшее соответствие стоимость/производительность и более совершенные возможности для управления. Задавать необходимую скорость возможно выносным резистором и, безусловно, с пульта управления. Выравнивание нагрузки в электроприводах конвейеров большой длины с многодвигательным электроприводом считается довольно значительной задачей. Тут устанавливается цель автоматического регулирования единичных двигателей для перераспределения нагрузки среди них и обеспечения равномерности натяжения конвейерной ленты по ее длине. Это относится как к работе в установившимся режиме движения ленты, так и к процессу пуска ленточного конвейера. Даже в случае использования абсолютно одинаковых асинхронных двигателей в электроприводе в динамических режимах вероятна их несогласованная работа, в следствии разных процессов, которые происходят внутри преобразователя в одно и то же время. По этой причине необходимо организовать систему регулирования «ведущий-ведомый», при которой задание на скорость одного электродвигателя будет выдаваться в соответствии текущей скоростью другого. Данное ликвидирует возможность перехода какого-либо двигателя в тормозной режим и, таким образом, уменьшатся динамические нагрузки в конвейерной ленте. Преобразователь Danfoss VLT FC302 дает возможность осуществить такую систему регулирования. Преимущества системы регулирования по схеме ПЧ-АД: Плавное возрастание момента электродвигателей до начала движения, которое обеспечивает выбор люфтов и зазоров в механических передачах и натяжение конвейерной ленты. Плавный безударный запуск ленточного конвейера за время от 10 до 60 секунд с сохранением непрерывного установленного ускорения в ходе запуска с помощью обеспечения постоянного динамического момента электродвигателей (не более 1,3 номинального момента электродвигателя). Выравнивание нагрузки (моментов) электродвигателей после достижения номинальной скорости. Кратковременная (до 10 минут) работа холостого конвейера на низкой скорости (0,2–0,3 номинальной) для ремонта, навески и замены конвейерной ленты. Допустимое количество пусков конвейера в час не менее 3-х. |