Обогатительная ф.. В представленном дипломном проекте рассматривается электрификация и автоматизация технологических процессов в условиях горнообогатительного комбината ак алроса (пао)

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

|

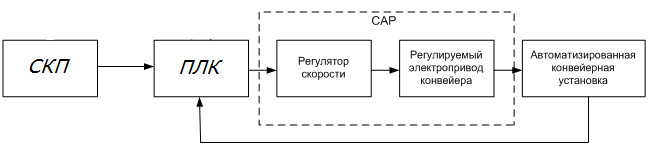

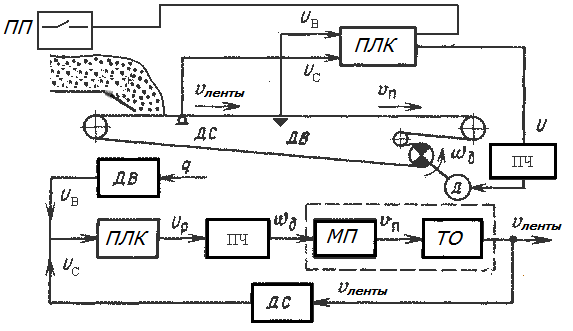

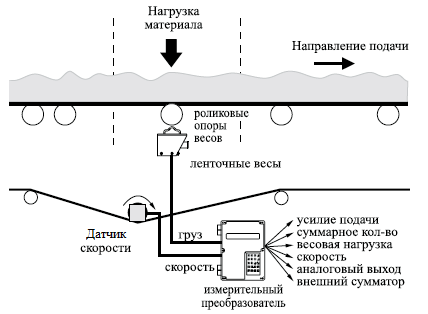

3.7.3. Выбор сечения проводов питающей линии Внешнее питание производится по двухцепной воздушной линии глубокого ввода. Определим сечение проводов линии:  По справочнику выбираем марку провода  . .Проверим провод по экономической плотности тока:  Окончательно выбираем провод АС-95. Вычислим потери мощности в ЛЭП:    Вычислим потери напряжения в ЛЭП:  Наибольшая допустимая потеря напряжения в ЛЭП не должна превышать 10% от номинального значения, что и выполняется. 3.8. Расчет токов короткого замыкания 3.8.1. Расчет токов короткого замыкания на высоком напряжении Главной препосылкой нарушения обычного режима работы системы электроснабжения считается появление КЗ в сети или в элементах электрооборудования из-за повреждения изоляции или ошибочных действий обслуживающего персонала. С целью уменьшения вреда, который обусловлен выходом из строя электрооборудования при протекании токов КЗ, а кроме того с уелью стремительного возобновления стандартного порядка работы системы электроснабжения следует безошибочно определять токи КЗ и согласно выбранным значениям принимать электрооборудование, защитную аппаратуру и средства ограничения токов КЗ. Вычисление токов короткого замыкания выполняется с целью подбора выбора и проверки электрических аппаратов, изоляторов и токоведущих частей по условиям короткого замыкания для обеспечения системы электроснабжения надежным в работе оборудованием. Расчет токов короткого замыкания проведен для четырех точек: Точка К-1 за выключателем на высшей стороне ГПП; Точка К-2 на шинах ГПП; Точка К-3 за выключателем на высшей стороне ТП; Точка К-4 на шинах ТП;  Рисунок 3.1. Распределение токов КЗ Принимаем следующие базисные условия:     Базисный ток:    Расчет сопротивлений элементов системы электроснабжения в относительных единицах при базисных условиях. Сопротивления воздушной линии 115 кВ:   Сопротивление трансформатора ГПП:   Сопротивления кабельной линии Л3 (ТП4-ТП3) (наиболее загруженной):   Сопротивление трансформатора ТП-3:   Расчет КЗ в точке К-1. Сопротивление от источника питания до точки короткого замыкания:  Ток КЗ:   Ударный ток КЗ:  Наибольшее действующее значение тока КЗ за первый период от начала процесса КЗ:  Расчет КЗ в точке К-2. Сопротивление от источника питания до точки короткого замыкания:  Ток КЗ:   Ударный ток КЗ:  Наибольшее действующее значение тока КЗ за первый период от начала процесса КЗ:  Расчет КЗ в точке К-3. Сопротивление от источника питания до точки короткого замыкания:  Ток КЗ:   Ударный ток КЗ:  Наибольшее действующее значение тока КЗ за первый период от начала процесса КЗ:  Расчет КЗ в точке К-4. Сопротивление от источника питания до точки короткого замыкания:  Ток КЗ:   Ударный ток КЗ:  Наибольшее действующее значение тока КЗ за первый период от начала процесса КЗ:  Сопротивления кабельной линии Л-2 (ТП-3-ТП-2) (наименее загруженной):   Сопротивление трансформатора ТП-2 (в именованных единицах):   Расчет КЗ в точке К-3. Сопротивление от источника питания до точки короткого замыкания:  Ток КЗ:   Ударный ток КЗ:  Наибольшее действующее значение тока КЗ за первый период от начала процесса КЗ:  Расчет КЗ в точке К-4. Сопротивление от источника питания до точки короткого замыкания. Переведем сопротивления из о.е. в именованные единицы: rR∑2R = rR∑2 R  = 0,0103 = 0,0103  = 0,0227 мОм, = 0,0227 мОм,хR∑2R = хR∑2R  = 0,138 = 0,138  = 0,304 мОм. = 0,304 мОм.Приводим сопротивления к напряжению 0,4 кВ: rR∑2R = rR∑2R  = 0,0227 = 0,0227  = 0,0000329 мОм, = 0,0000329 мОм,хR∑2R = хR∑2R  = 0,304 = 0,304  = 0,00044 мОм. = 0,00044 мОм.rR∑3R = rR∑2R + rRТП2R = 0,0000329 + 1,95 = 1,9500 мОм, xR∑3R = xR∑2R + хRТП2R = 0,00044 + 8,58 = 8,58 мОм,  Ток КЗ:   Ударный ток КЗ:  3.8.2. Выбор и проверка электрооборудования Задача подбора – гарантировать работу электроустановки надежным в работе, безопасным в обслуживании и экономичным в монтаже и эксплуатации оснащением. В связи с этим подобранные устройства и кабели должны: - отвечать обстоятельствам окружающей их среды или роду установки; - обладать номинальными параметрами, удовлетворяющими условиям работы в нормальном режиме и при КЗ; -соответствовать условия технико-экономической целесообразности. Выключатели Ток термической стойкости:  где tRПR = 1,25 с., приведенное время к. з.; tRН.Т.R = 10 с., время, к которому отнесен номинальный ток термической устойчивости выключателей. У   словия выбора: словия выбора:Разъединители У   словия выбора: словия выбора:Разъединители 110 кВ:  Выбираем разъединители марки РНД-110/2000 У1: URНВR = 110 кВ, IRН.ДЛR = 2 кА > 0,213 кА IRУ.ДОПR = 31,5 кА > 30,62 кА, IRН.Т.R = 25 кА > 3,65 кА. Разъединители 10 кВ:  Выбираем разъединители марки РВ-10/400У3: URНВR = 10 кВ, IRН.ДЛR = 0,4 кА > 0,073 кА, IRУ.ДОПR = 41 кА > 1,45 кА, IRН.Т.R = 16 кА > 0,456 кА. Предохранители Условия выбора:  Выбираем предохранители ПК-10/50-12,5У3. URНВR = 10 кВ, IRН.ДЛR = 50 А > 44,68 А (ТП2), IRН.ОТКЛR = 12,5 кА > 1,92 кА. Вывод: выбранное оборудование на всех ступенях выбрано, верно, и удовлетворяет условиям выбора по токам короткого замыкания. Для удобства дальнейшего обслуживания на всех цеховых ТП применяем к установке одинаковые предохранители и выключатели. 3.8.3. Расчет токов короткого замыкания на низком напряжении и проверка коммутационных, защитных аппаратов Вычисление токов короткого замыкания выполняется с целью подбора и проверки электрических аппаратов, изоляторов и токоведущих элементов согласно условиям короткого замыкания для обеспечения работы системы электроснабжения надежным в работе оснащением. Расчет токов короткого замыкания проведен для 2-х точек: Точка К-1 на шинах ТП; Точка К-2 около РП. Принимаем, что напряжение на высокой стороне трансформатора остается постоянным, т.к. трансформатор незначительной мощности. Расчет токов КЗ рассмотрим на примере снабжения СП-1. Сопротивления трансформатора:   Сопротивления главного выключателя QFR1 марки ВА52-39 с IRномR = 630 А: rRQF1R = rRквR + rRкR = 0,15 + 0,4 = 0,55 мОм, хRкR = 0,17 мОм, где rRквR - сопротивление катушки выключателя, rRкR - сопротивление контакта выключателя. Сопротивления выключателя на линии к СП-1 QFR2R марки ВА88 с IRномR=250 А: rRQF2R = rRквR + rRкR = 1 мОм, хRкR = 0,5 мОм. Сопротивления линии Л1: rRлR = rR0R · l = 0,443 · 0,01 = 0,00243 мОм, хRлR = хR0R · l = 0,0612 · 0,01 = 0,000612 мОм. Результирующие сопротивления: Точка КR1R rR∑1R = rRтR + rRQF1R = 1,95 + 0,55 = 2,5 мОм, хR∑1R = хRт R+ хRQF1 R= 8,79 + 0,17 = 8,96 мОм. Точка КR2R rR∑2R = rRтR + rRQF1 R+ rRQF2R + rRлR = 2,5 + 1 + 0,00243 = 3,502 мОм, хR∑2R = хRтR + хRQF1R + хRQF2R + хRлR = 8,96 + 0,5 + 0,000612 = 9,46 мОм. Ток трехфазного КЗ: Точка КR1  R RТочка КR2R  Ударный ток: Точка КR1R iRуд1.R =  · КRуд1.R· · КRуд1.R·  = = · 1,37 · 24,86 = 48,02 кА, · 1,37 · 24,86 = 48,02 кА, Точка КR2R iRуд2.R=  ·КRуд2.R· ·КRуд2.R· = = · 1,31 · 22,96 = 42,36 кА, где · 1,31 · 22,96 = 42,36 кА, гдеКRуд.1.R=1+  =1+ =1+ =1,37, ТRаR = хR∑1R / (314 · rR∑1R) = 8,96 / (314 ·2,5)=0,011 с; =1,37, ТRаR = хR∑1R / (314 · rR∑1R) = 8,96 / (314 ·2,5)=0,011 с;КRуд.2.R=1+  =1+ =1+ =1,31, =1,31, ТRаR = хR∑2R/(314·rR∑2R)=9,46/(314·3,504)=0,0086 с. Ток однофазного КЗ в точке КR2R:  где: rRфКЛR = ρ · l / sRфR = 0,028 · 0,01 / 70 = 0,004 мОм, ρ = 0,028 (Ом · ммP2P) / м, sRфR - сечение фазной жилы, rRнКЛR = ρ · l / sRнR = 0,028 · 0,01 / 50 = 0,0056 мОм, sRнR - сечение нулевой жилы. Проверяем автоматические выключатели CompactNS: IRотклQF1 R≥  35 кА ≥ 24,86 кА, 35 кА ≥ 24,86 кА,IRотклQF2 R≥  35 кА ≥ 22,96 кА, 35 кА ≥ 22,96 кА,iRуд.QF2 R≥ i Rуд.2R 45 кА ≥ 42,36 кА. Проверяем чувствительность автомата CompactNS:  ≥ к · IRномR , 15,68 кА ≥ 3 · 0,165 = 0,495 кА. ≥ к · IRномR , 15,68 кА ≥ 3 · 0,165 = 0,495 кА.Раздел 4. Автоматизация 4.1. Автоматизация конвейерных установок Степень автоматизации конвейеров ориентируется уровнем автоматических функций управления, которые используются техническими способами и видами структуры системы управления. Автоматические системы управления (АСУ) конвейерного транспорта исполняет надлежащие функции: автоматический запуск и остановка групп двигателей с центрального щита управления, контролирует введение в работу всякой машины, контролирует состояние устройств всех машин входящих в группу, исполнение различных запасных операций при непрерывном транспортировании массы (учет, дозирование, регулировка производительности и т.п.), автоматизирование системы загрузки, разгрузки и рассредотачивания груза по пунктам благодаря системе автоматического адресования грузов, контроль наполнения бункеров и выдачи грузов в зависимости от их наполнения. В систему АСУ конвейерным транспортом входит ряд буквально автономных систем. Как правило выделяют 4 подсистемы: технологический контроль и представление данных, автоматическое управление, регулировка, технологическая защита и блокировка. Подсистема техконтроля и предоставление данных исполняет: контроль, сигнализацию, регистрацию, расчет технико-экономических характеристик, связь с другими подсистемами АСУ конвейерных линий. Информация о состоянии конвейерного транспорта и дополнительных устройств передается по датчикам, указателям положения, по конечным и путевым выключателям, блок-контактов пускателей и функциональной аппаратурой. Контроль характеристик конвейерного транспорта, информация о которых потребуется оперативному персоналу, дублируется персональными измерительными комплектами непрерывного действия. Контроль присутствия массы на ленте, пластинчатом питателе и т.п. исполняется для предотвращения перегруза рабочего органа и заполнения перегружающих механизмов в узле перегрузки. В данной подсистеме датчики наличия горной массы на ленте это контактные (датчики нажимного типа) и бесконтактные датчики. Бесконтактные датчики применяются индуктивные, радиоактивные, емкостные и фотоэлектрические. Присутствие горной массы на конвейере контролируется датчиками, которые замыкают цепь электричества при отключении импульсного устройства массой находящегося груза. Импульсное устройство в некотором моменте выполняется в виде лопатки или ролика. При конкретной нагрузке провисающая ветвь передвигающейся конвейерной ленты приводит во вращение ротор датчика, подключает сигнализацию и отключает привод конвейерной установки. При перемещении штучных грузов которые перегружаются с одного конвейера на другой производится контроль минимальных интервалов между отдельными грузами. Контроль грузопотока на ленточном транспортере производится при применении соосно находящихся источников и приемников радиоактивных излучений. Сигнал при радиоактивном излучении степень которого находится в зависимости от толщины материала находящегося на ленте, формируется и попадает на устройство индикации, и далее на сервомотор, который управляет задвижкой бункера. В одно и тоже время сигнал из преобразователя поступает на интегрирующее устройство, показывающее кол-во перемещаемой горной массы. Контроль сбегания конвейерной ленты происходит благодаря аппарату АКЛ-1. Работа этого аппарата базируется на перемещении контрольного ролика по нерабочей стороне конвейерной ленты. При отсутствии ленты над роликом рычаг перемещается и выключает пускатель. Контролирование сбегания ленты также происходит с помощью бесконтактных датчиков (фотоэлектрические датчики). Они производятся в виде фотоэлементов с внешним фотоэффектов или фотоэлементов с запирающим слоем. Контроль пробуксовки и обрывания ленты происходит с помощью аппарата, реагирующего на разрыв ленты, несоблюдение целостности роликоопор и работы привода. Смысл работы данного аппарата в том, что происходит определение времени оборота рычага, который закреплен на оси приводного барабана конвейера. При увеличении времени оборота рычага, которая возникает из-за пробуксовки, поступает сигнал, который отключает подающий и буксирующий конвейер. Контроль перемещения тяговых органов происходит благодаря реле скорости. Они делятся на механические (динамические, центробежные, динамические инерционные, гидравлические) и электрические (индуктивные и тахогенераторные). На конвейерном транспорте реле скорости устанавливается произвольно, из-за того, что скорость движения ленты по всей длине транспортера не изменяется. Установка реле скорости на конвейерах большой длины играет большую роль, так как это влияет на надежность подсистемы технологического контроля, в следствие чего реле скорости устанавливается на порожней ветви конвейера после приводного барабана. Контроль узлов перегрузки происходит благодаря датчикам, сигнализирующих завалы перегрузочных пунктов, работа которых базируется на отклонении подвижного элемента, к примеру, до лотка датчика, отключающего элетродвигатель подающего конвейера. Контроль степени наполнения бункеров происходит установленными датчиками, которые контролируют верхний и нижний уровень материала. Эта установка автоматически выключает электродвигатель загрузочного конвейера, если бункер переполнен, и электродвигатель принимающего конвейера при отсутствии груза в бункерной установке. Датчики путевой автоматизации производят контроль постоянной связи в движущейся цепи, тележек, подвесок и других устройств конвейера с подсистемой технологического контроля. Передвигающийся элемент влияет на щуп датчика, с помощью которого поступает сигнал именно в датчик, к примеру, в контактный или же бесконтактный последний выключатель. Датчики путевой автоматики производят хорошую работу передаточных приборов, которые контролируют обоюдное место расположение тележек с подвесками и производят иные похожие операции при работе ленточного транспортера. К примеру, передовых толкающих конвейерах применяют 3 унифицированных видов датчиков, тележки, толкателя и свободного толкателя. В датчиках путевой автоматики в передовых конструкциях именно датчиком работает индуктивный датчик с бесконтактным переключателем. Подсистема технологического контроля и передачей информации обязана быть обеспечена двусторонней звуковой оперативной и предупредительной сигнализацией, т.е. перед пуском конвейера должна быть звуковая сигнализация. Подсистема автоматического управления конвейерным транспортом производит многочисленные функции: поочередный запуск электродвигателей конвейерной линии в порядке, который обратно направлен поступающему грузопотоку, с достаточной выдержкой между подключениями, остановка всей линии с центрального щита управления и любого конвейера с места установки, местный пуск любого конвейера в двух направлениях при наладке, автоматическое выключение системы управления при недоступности напряжения. Как правило кнопку “ПУСК” устанавливают на центральном щите управления, а кнопку “СТОП” ставят в разных местах отдельных производственных помещений (переходные галереи, приводные механизмы, узел загрузки и разгрузки – в случае аварийной остановки конвейерной установки). При быстрой аварийной остановке ленточного конвейера в технологической линии незамедлительно происходит остановка всех конвейеров. Подсистема регулирования исполняет функции: предоставление информации о нынешних регулируемых характеристиках, сопоставление имеющихся значений регулируемых характеристик с данными параметрами, составление закона о регулировки, выдачу регулирующих воздействий, обмен информации с различными подсистемами. К примеру, система автоматизированной регулировки производительности конвейера производится на базе информации, которая передается от датчиков, которые измеряют скорость перемещения горной массы, и влияет на состояние шибера, на скорость питателей. Подсистема защиты и блокировки производит уменьшение финансовых утрат на ремонт узлов ленточных конвейеров. Своё предназначение подсистема защиты и блокировки производит методом предотвращения или же уничтожение обстановок, которые приводят к нарушению технологического процесса или к повреждению приборов. Важную роль выполняет надежная работоспособность блокировок для отслеживания систем конвейеров на этапе пусковых и установочных операций. Ленточные конвейера оснащаются блокировками отключающими двигатель конвейерной установки при пробуксовки ленты, разрыве ленты, сходе конвейерной ленты в сторону выше допустимых значений, увеличении температуры барабанов или же иных устройств с выше допустимой нормы. Р  исунок 4.1. Алгоритм работы системы автоматизации конвейера исунок 4.1. Алгоритм работы системы автоматизации конвейера4.2. Разработка системы автоматического регулирования скорости ленты Ленточный конвейерный транспорт по собственному технологическому предназначению считается транспортным объектом, который обслуживает участок рудоподготовки и, значит, вопрос о регулировке режимов работы конвейерного транспорта содержит настоящее значение лишь только в сравнении с интенсивностью грузопотока. Управление по аспекту минимализации энергозатрат имеет возможность быть достигнута за счет обеспечевания в ходе работы конвейерной установки более прибыльное, по суждениям экономии электричества, соответствие характеристик (уровень загрузки ленты – размер скорости ленты), не ограничивая при данном производительности. Из-за того, что грузопотоки описываются большой неравномерностью и временами недоступности поступления груза, которые происходят по причине простоя добычных машин, то необходимо регулировка скорости ленты. Исследования показывают, что регулировка скорости конвейерной ленты с использованием регулируемого привода приводит к уменьшению электропотребления. Вполне вероятны 2 метода регулировки режима работы конвейерной установки: непрерывный и дискретный. В 1-ом методе происходит контроль узла загрузки ленточного конвейера и в соответствие с этим производится регулировка чистоты вращения приводного электродвигателя для минимизации расходов электричества на транспортировку при техническом уровне производительности ленточного конвейера. При 2-ом методе определяется загрузка ленты конвейера по технологической производительности машин конвейера и в соответствие с этим дискретно уточняется целесообразное чистота вращения с экономической точки зрения. Структурная схема автоматического регулирования электропотребления конвейерной установки на основе непрерывного регулирования режима работы конвейера изображена на рис. 4.2.  Рисунок 4.2. Структурная схема автоматического регулирования ленточным конвейером На данном рис. 4.2. приняты следующие обозначения. ПЛК – программируемый логический контроллер, который входит в состав АСУ ТП и осуществляет контроль над производительностью конвейера и формирует необходимые команды на изменение режима работы установок для минимизации энергопотребления, в случае не нарушения требований техники безопасности и если это технологически возможно. СКП – средства контроля параметров, которые предназначены для определения режимов работы конвейерной установки: работа с нагрузкой или в холостую, устанавливает массу руды на ленте и скорость ленты, к ним относятся датчик скорости, конвейерные весы и измерительный преобразователь. ПЛК – микропроцессорное устройство, кторое корректирует режим работы ленточного конвейера, и взаимодействует с СКП и автоматическим конвейером и устанавливает сигнал задания на регулятор скорости преобразователя частоты. Автоматизированный ленточный конвейер это конвейер, оснащенный аппаратами автоматизации, обеспечивающий централизованное управление пусковыми и остановочными процессами конвейеров, а так же автоматическую защиту конвейерной установки в случае появления аварийной ситуации. Т.о., при получении сигнала от ПЛК о надобности регулировки скорости ленты – переходе в энергосберегающий режим, ПЛК считывает загруженность ленты и устанавливает экономически эффективную, установку по скорости в САР. Система автоматического регулирования снижает частоту вращения привода для необходимой скорости ленты без сильных динамических нагрузок. Ленточные весы предназначены для взвешивания транспортируемого ленточным конвейером количества материала. Производительность т/ч показывается, регистрируется и служит в качестве задающего параметра для управления скоростью ленты. Информация с датчика скорости ДС и конвейерных весов КВ поступает на измерительный преобразователь, где происходит ее обработка и передача на контроллер ПЛК. Контроллер сравнивает с уставкой и выдает управляющий (аналоговый) сигнала на ПЧ. ПЛК осуществляет управление пуском конвейера, производит управление скоростью зависимости от нагрузки, осуществляет останов в аварийных режимах и по причине незагруженности. Измеренным величинам присваиваются имена переменных, входящих в математическую модель, на основе которой производятся вычисления величины задания. На выходе получаем сигнал управляемой величины, который выполняет функцию сигнала задания. В то же время получаем текущее значение управляемой величины и сравниваем со значением, полученным на выходе эталонной модели. Разница величин между текущим и эталонным значением будет сигналом ошибки, который поступит на вход управляющего устройства. Таким образом, система автоматического управления позволяет управлять скоростью ленты, в результате чего достигается оптимальный уровень удельного расхода электроэнергии. Закон регулирования, по которому будет работать адаптивный регулятор, реализован программно. Входными сигналами, поступающими на вход контроллера и изменяющими во времени t, являются сигнал массы груза на ленте q(t), скорость движения ленты v(t). В качестве сигналов задания используются максимальная и минимальная величина массы руды на ленте и скорость ленты. Таким образом, для контроля технологического процесса на основе перечисленных датчиков необходимо для их подключения два аналоговых входа. В результате система автоматического управления оказывает воздействие на приводную станцию конвейера и привод питателя. Для их управления необходимо два аналоговых выхода. Структурная схема автоматизации конвейера представлена на рис. 4.3. Заданный алгоритм работы обеспечивается ПЛК, управляющий выходной сигнал которого осуществляет задание параметров ШИМ-модулятора преобразователя частоты ПЧ. В случае аварии контроллер падает подачу сигнала на аварийный останов привода питателя во избежание завалов в месте загрузки.  Рисунок 4.3. Структурная схема автоматизации конвейера 4.3. Оборудование разработанной системы автоматизации конвейера На главных ленточных конвейерах предлагаю использовать следующее оборудование: Milltronics MSI - это однороликовые ленточные весы, выдерживающие высокие нагрузки. Они применяются для непрерывного измерения массы продуктов с высокой точностью в различных отраслях промышленности, MSI подтвердили свою надежность во многих сложных приложениях: в добывающей промышленности (нерудные и рудные полезные ископаемые), в производстве энергии, и также и металлургической, пищевой и химической промышленности. Использование в весах запатентованных весоизмерительных ячеек параллелограммной конструкции обеспечивает быструю реакцию на вертикальные усилия и соответственно быструю реакцию на изменение массы материала. Результатом является высокая точность и повторяемость, даже при неравномерной нагрузке материала и высокой скорости ленты.  Рисунок 4.4. Весы Milltronics MSI Milltronics RBSS — датчик скорости с высоким разрешением, с рабочим колесом, для монтажа на обратную ленту конвейера. При работе в составе конвейерных весов, датчик скорости выдаёт на измерительный преобразователь импульсы, которые используются для расчёта массового расхода материала. С помощью датчика скорости измеряется скорость движения ленты конвейера. RBSS устанавливается вблизи места установки конвейерных весов на обратной ветви конвейера. Датчик скорости генерирует сигналы за счет вращении колеса при движении ленты. За один оборот колеса генерируется 150,4 импульсов, которые подаются на измерительный преобразователь. Собственный вес RBSS гарантирует постоянный контакт с лентой и, тем самым, гарантирует вращение рабочего колеса. Импульсы формируются за счет вращения шестерни с 60 зубьями, приводимой в движение рабочим колесом. Датчик скорости Milltronics RBSS может быть подключен к любому измерительному преобразователю Milltronics для конвейерных весов.  Рисунок 4.5. Датчик скорости Milltronics RBSS Интегратор Milltronics BW100 предназначен для работы с 1 или 2 тензодатчиками конвейерных весов. При работе с датчиком скорости, интегратор рассчитывает расход и общий вес твердых сыпучих грузов. Для того, чтобы обеспечить необходимую точность измерений, данный прибор производит электронную балансировку загруженных ячеек, которые объединены в мостовую схему. На эту систему не воздействует неравномерная нагрузка, поэтому не обязательно уравновешивать нагрузку на ячейку или балансировать весы механическим способом.  Рисунок 4.5. Интегратор Milltronics BW100  Рисунок 4.6. Работа конвейерных весов Milltronics Конвейерные (ленточные) весы Siemens Milltronics представляют собой систему, состоящую из весоизмерительного моста с весоизмерительными ячейками, электронного измерительного преобразователя и сенсора скорости. Сигнал с весоизмерительных ячеек, пропорциональный весу материала передаётся на измерительный преобразователь. На преобразователь также подается импульсный сигнал от сенсора скорости, который может быть установлен или на направляющем ролике или на отклоняющем ролике. Оба этих сигнала с конвейерных (ленточных) весов используются для вычисления массового расхода материала. Конвейерные весы Milltronics измеряют только вертикальную составляющую силы веса материала. Материал на транспортной ленте, проходя через ленточные весы, оказывает на роликовую опору и, соответственно, на весоизмерительные ячейки усилие, пропорциональное нагрузке. Результирующее усилие (вес материала и опоры), приложенное к каждой весоизмерительной ячейке, передаётся на тензорезисторы. При подаче на тензорезисторы напряжения питания, приложенное усилие преобразуется в электрический сигнал, который передаётся на измерительный преобразователь Milltronics BW100. Отклонения весоизмерительных ячеек в вертикальной плоскости ограничиваются встроенным в ленточные весы или весоизмерительную ячейку упором. Упоры защищают весоизмерительные ячейки от повреждения при высоких перегрузках. SIMATIC S7-300 – это модульный программируемый контроллер, предназначенный для построения систем управления средней степени сложности. В зависимости от типа используемого центрального процессора системы на основе S7-300 способны обслуживать от 16 дискретных входов/выходов до 65 536 дискретных или 4096 аналоговых каналов ввода/вывода. Наличие широкой гаммы центральных процессоров, интерфейсных, коммуникационных, сигнальных и функциональных модулей позволяет легко адаптировать аппаратуру контроллера к требованиям решаемых задач. Система ввода/вывода S7-300 может состоять из двух частей: системы локального и системы распределенного ввода/вывода. Система локального ввода/вывода соединяет все модули, которые устанавливаются в начальный блок и стойку расширения контроллера. Система распределительного ввода/вывода основывается на удаленных станциях ввода/вывода и приборах полевого уровня, которые подключены к программируемому контроллеру через сети PROFINET, PROFIBUS и AS-Interface. В S7-300 может использоваться 16 типов центральных процессоров. Все центральные процессоры оснащены встроенным интерфейсом MPI, который используется для программирования контроллера и его обслуживания, а также построения простейших сетевых структур с циклическим обменом глобальными данными. Обмен глобальными данными поддерживается на уровне конфигурирования и не требует программирования контроллера. MPI позволяет объединять до 32 станций. Скорость передачи данных в сети может достигать 187,5 Кбит/с. Центральные процессоры CPU 31x-2DP оснащены встроенным интерфейсом PROFIBUS DP и могут выполнять функции ведущего или ведомого сетевого устройства. Скорость передачи данных может достигать 12 Мбит/с. Максимальное количество подключаемых станций распределенного ввода/вывода определяется типом центрального процессора. Центральные процессоры CPU 31x-2PN/DP оснащены встроенным интерфейсом PROFINET и комбинированным интерфейсом MPI/DP. Эти центральные процессоры способны работать одновременно в составе систем распределенного ввода/вывода на основе Industrial Ethernet (PROFINET IO) со скоростью передачи 10 или 100 Мбит/с, а также в системах распределенного ввода/вывода на основе PROFIBUS DP и обеспечивать обмен данными между указанными сетями. Контроллеры S7-300 с другими центральными процессорами могут подключаться к сети PROFINET через коммуникационный процессор CP 343-1 с операционной системой от V2.0 и выше. Центральные процессоры CPU 31xC оснащены не только коммуникационными интерфейсами, но и набором встроенных входов и выходов. По аналогии с S7-200 встроенные входы CPU 31xC имеют универсальное назначение. Такие центральные процессоры могут использоваться в качестве готовых блоков управления без применения или с применением дополнительных модулей расширения. CPU 31xC обеспечивают поддержку целого ряда технологических функций на уровне своей операционной системы. В общем случае к таким функциям можно отнести скоростной счет, измерение частоты или периода, ПИД-регулирование и позиционирование. Все центральные процессоры используют в качестве загружаемой памяти микрокарту памяти ММС (3.3В NVFlash). В этой карте сохраняется программа контроллера, параметры конфигурации аппаратуры и другие данные. Опционально ММС может использоваться для сохранения архива проекта и регистрации данных. При перебоях в питании контроллера в этой карте выполняется необслуживаемое сохранение всех текущих данных. Группа сигнальных модулей включает в свой состав модули ввода/вывода дискретных и аналоговых сигналов. Помимо простейших модулей ввода/вывода в эту группу входят модули с расширенным набором диагностических функций, способные формировать аварийные сообщения об отказах в работе внутренней электроники, коротких замыканиях или обрывах внешних цепей. Целый ряд модулей ввода аналоговых сигналов отличается высокой универсальностью и может быть использован для работы на различных пределах измерений. Например, в модуле 6ES7 331-1KF01-0AB0 каждый из 8 каналов настраивается независимо от других и может использоваться для измерения унифицированных сигналов силы тока или напряжения, сопротивления или температуры (с термопарами или термометрами сопротивления). Функциональные модули S7-300 – это интеллектуальные модули ввода/вывода, оснащенные встроенным микропроцессором и ориентированные на решение типовых задач автоматизации: скоростного счета, позиционирования, ПИД-регулирования, скоростной обработки логических сигналов и т.д. Применение функциональных модулей позволяет разгрузить центральный процессор контроллера от выполнения ресурсоемких задач. Более того, целый ряд функциональных модулей может выполнять возложенные на них функции даже в случае остановки центрального процессора программируемого контроллера. Набор коммуникационных процессоров S7-300 позволяет производить подключение контроллера к сетям Industrial Ethernet, PROFINET, PROFIBUS, AS-Interface, поддерживать обмен данными через Internet, поддерживать связь через последовательные интерфейсы RS-232, RS-422/RS- 485 или TTY (20 мА). Все модули монтируются на профильную шину S7-300. Подключение к внутренней шине контроллера осуществляется с помощью специальных соединителей, входящих в комплект поставки каждого модуля. Подключение внешних цепей выполняется через съемные фронтальные соединители, закрываемые пластиковыми дверцами. Наличие фронтальных соединителей позволяет упростить монтаж и способствует замене модулей без демонтажа из наружних цепей. При установке фронтального соединителя на модуль происходит автоматическая операция по его механическому кодированию. Далее данный фронтальный соединитель может быть установлен только на модуль такого же типа. Параметры настройки функциональных и коммуникационных модулей сохраняются в памяти центрального процессора. Это позволяет выполнять замену интеллектуальных модулей без повторного конфигурирования системы. |