ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

|

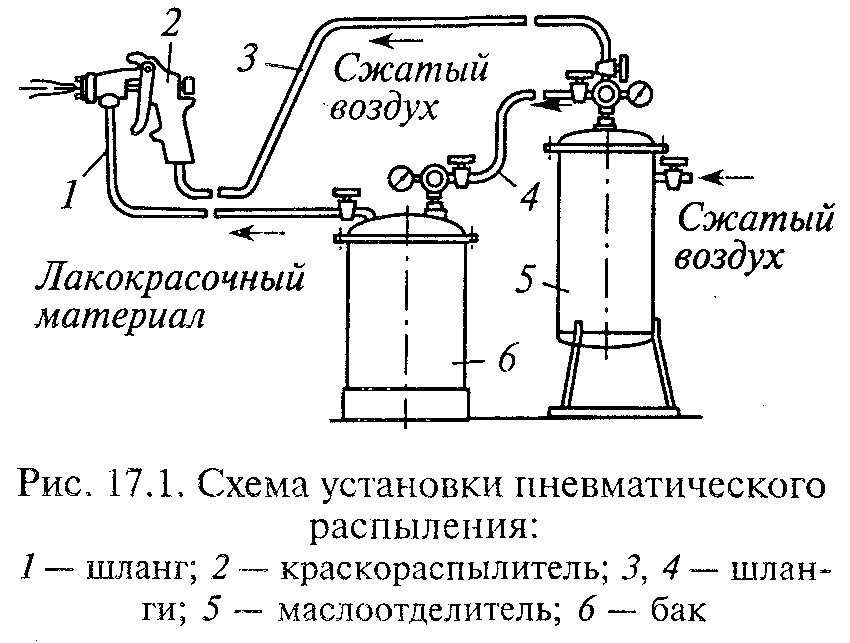

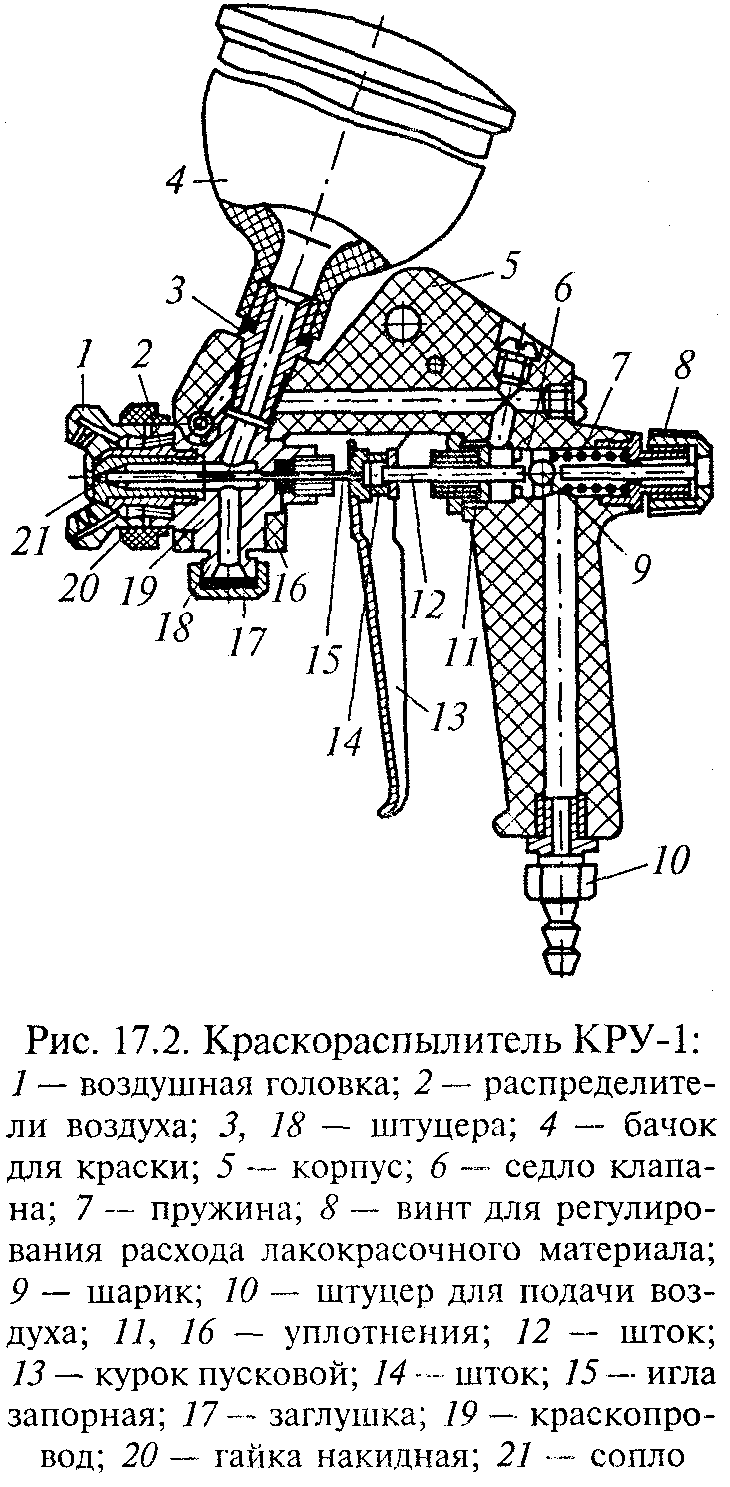

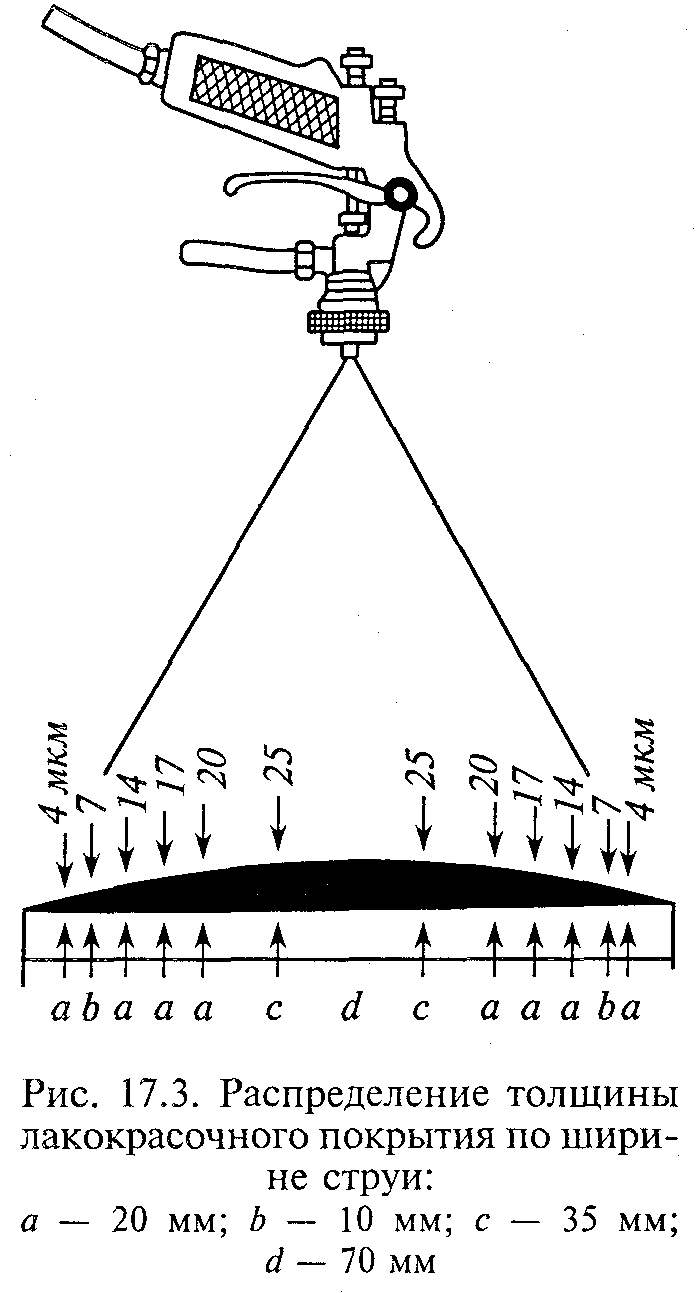

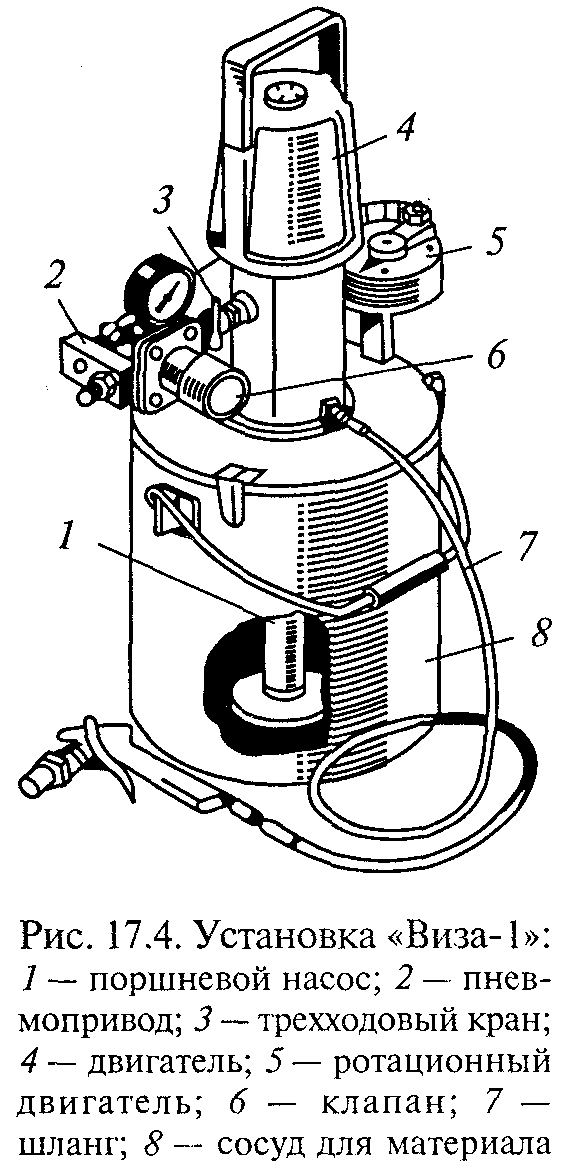

ГЛАВА 17. ПРИМЕНЕНИЕ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ В АВТОРЕМОНТНОМ ПРОИЗВОДСТВЕ 17.1. Назначение лакокрасочных покрытий Для защиты деталей автомобиля от разрушения из-за атмосферных воздействий и придания им декоративного вида применяют различные системы покрытий. Система покрытий — это сочетание последовательных нанесенных слоев лакокрасочных материалов различного назначения. Необходимость применения системы покрытий вызвана невозможностью в одном материале сочетать многообразие свойств, какими должно обладать покрытие. Лакокрасочные материалы — это жидкие составы, которые после нанесения их на поверхность детали тонким слоем и высыхания образуют пленки, которые должны иметь прочное сцепление с поверхностью. Образование пленок происходит в результате двух основных процессов: испарения растворителей. В начальной стадии, когда растворителей содержится много, испарение идет быстро, при этом увеличивается концентрация пленкообразующих и возрастает вязкость лакокрасочных материалов. Остатки растворителей испаряются медленно из-за образовавшейся на поверхности детали пленки, которая затрудняет их улетучивание, и из-за прочного удержания их пленкообразующими; химических превращений — окисления, полимеризации и поликонденсации. Эти процессы переводят пленкообразующие из жидкого состава в твердое. Для образования прочного сцепления пленки с поверхностью детали необходимо обеспечить смачиваемость и адгезию. Эти условия приводят к тому, что капля краски, нанесенная на окрашиваемую поверхность, будет растекаться, образуя пленку, и прилипать к поверхности. Качество прилипания зависит от следующих показателей: материала поверхности (лакокрасочная пленка лучше сцепляется с поверхностью черных и хуже с поверхностью цветных металлов, так как их поверхность является более гладкой, чем у черных металлов); шероховатости поверхности (при большой шероховатости поверхности имеющиеся выступы не смачиваются краской, и отрыв ее происходит по выступающим местам поверхности); степени очистки поверхности от загрязнений и влаги (остатки жиров, масел и пыли на окрашиваемой поверхности также ухудшают адгезию и способствуют отслаиванию покрытия. Наличие влаги на поверхности приводит к снижению адгезии). Эксплуатационная надежность лакокрасочных покрытий зависит от растрескивания пленки из-за различных коэффициентов теплового расширения материалов покрытия и защищаемого изделия и адсорбции на покрытии влаги, пыли и различных газообразных примесей, содержащихся в атмосфере. Эти процессы приводят к механическому разрушению и старению покрытия. В результате старения лакокрасочные покрытия (начало старения — это потеря блеска покрытия) теряют эластичность, растрескиваются, шелушатся и разрушаются. Если покрытие обладает недостаточной водостойкостью пленки, то через ее поры проникает вода, которая соприкасаясь с металлом вызывает его коррозию под пленкой. Продукты коррозии вспучивают лакокрасочную пленку, и она отрывается от поверхности металла. 17.2. Лакокрасочные материалы и их характеристика, оборудование и инструмент Основные компоненты лакокрасочных материалов — это пленкообразующие, пигменты, растворители. Лакокрасочные материалы состоят из многих компонентов, важнейшими из которых являются пленкообразующие, пигменты, растворители. В качестве пленкообразующих используют преимущественно синтетические (искусственные) смолы, растительные масла, битумы, эфиры и др. Они служат для образования пленки с достаточной адгезией и необходимыми служебными свойствами, важнейшим из которых является сопротивляемость воздействию климатических факторов (температура, влажность и др.). Пигменты — это цветные порошкообразные вещества, не растворяющиеся в растворителях и образовывающие с пленкообразующими защитные или декоративно-защитные покрытия. Служат для придания покрытию необходимого цвета. В качестве пигментов используют оксиды или соли металла (охру, железный сурик, ультрамарин, цинковые и титановые белила), металлические порошки (цинковую пыль, алюминиевую пудру), графит, сажу, а также некоторые органические вещества. Растворители — летучие жидкости, способные растворять пленкообразующие. Служат для придания лакокрасочным покрытиям необходимой вязкости, растекаемости, улучшения адгезии. Для улучшения служебных и технологических свойства лакокрасочных покрытий могут вводить компоненты — наполнители, сиккативы, инициаторы, пластификаторы, отвердители, катализаторы, ускорители полимеризации, добавки для улучшения смачиваемости и растекаемости и т.д. В ремонтном производстве, как и в машиностроении, применяют как основные виды лакокрасочных материалов: грунтовки, Шпатлевки, краски и эмали, так и вспомогательные — растворители, разбавители, смывки и др. В зависимости от основных пленкообразующих, входящих в их состав, все лакокрасочные материалы разделены на следующие группы: 1. Определяет название материала полным словом: грунтовка шпатлевка, эмаль и т. п. Обозначает буквами состав пленкообразующего вещества: НЦ — нитроцеллюлозные, МЛ — меламиноалкидные, ГФ — глиф- талевые, ФЛ — фенольные, ЭП — эпоксидные, БТ — битумные, МА — масляные густотертые (готовые к употреблению) и др. 3. Устанавливает основное назначение материала (обознача- ется через тире цифрами): 1 — атмосферостойкий, 4 — водо- стойкий, 6 — маслобензостойкий, 7 — химически стойкий, 8 — термостойкий, 9 — электроизоляционный и др. Для грунтовок после буквенного индекса через тире ставят «О», а для шпатле- вок — «00». 4. Указывает порядковый номер, присвоенный данному мате- риалу из одной, двух или трех цифр. 5. Указывает полным словом цвет материала (голубой, синий, белый и т.п.). Для лакокрасочных материалов, которые не содержат в своем составе органических растворителей (водоразбавляемые, порошковые, водоэмульсионные), после наименования лакокрасочного материала ставят буквенный индекс: П — краска порошковая; В — краска водоразбавляемая; Э — краска водоэмульсионная; Б — лак, не содержащий активного растворителя, Грунтовки — это пигментированные растворы пленкообразующих веществ в органических растворителях. Грунтовки применяют в качестве первого слоя, обеспечивающего прочное сцепление их с поверхностью окрашиваемого металла и с последующими слоями лакокрасочных покрытий. Грунтовки обладают повышенной сцеплямостью (адгезией). Их наносят распылением, кистью, окунанием, электрораспылением и электроосаждением. Толщина грунтовочного слоя 15...20 мкм. Грунтовки бывают: с инертными пигментами (ГФ-021, ФЛ-ОЗК и др.). Они не защищают поверхность металла от коррозии, но механически препятствуют проникновению влаги к поверхности; пассивирующие (ГФ-017, ГФ-031 и др.) содержат хроматы металлов или другие пигменты, которые взаимодействуют с влагой и пассивируют металл. Эти грунтовки используют для защиты дниша и крыльев и наносят только кистью; фосфатирующие (ВЛ-02, ВЛ-08, ВЛ-023 и др.) обладают хорошей адгезией по отношению к черным и цветным металлам. При их нанесении на поверхности металла образуется противокоррозионная фосфатная пленка; протекторные (ПС-1, ЭП-057 и др.) обеспечивают длительное время электрохимическую защиту металла в жестких коррозионных условиях; преобразователи ржавчины (Э-ВА-01, Э-ВА-0112 и др.) используют для подготовки корродированной поверхности под окраску без удаления продуктов коррозии. Шпатлевки (НЦ-007, НЦ-008, НЦ-009, ПФ-002, МС-006, ЭП-0010, ЭП-0020) — это густые пасты, состоящие из пленкообразующего вещества, наполнителей и пигментов. Шпатлевки предназначены для устранения неровностей и исправления на поверхности изделий разных дефектов: вмятин, раковин, царапин и др. Большое количество пигментов и наполнителей, содержащихся в шпатлевках, придают им хорошую шлифуемость, но ухудшают их защитные свойства, эластичность и устойчивость к вибрации. Поэтому шпатлевки нельзя наносить толстыми слоями. Адгезия шпатлевок к металлу хуже, чем у грунтовок, их наносят на предварительно загрунтованные поверхности. Эмали (МЛ-12, МЛ-197, МЛ-И10 и др.) — это пигментированные лаки, наносимые в основном по грунтовке или шпатлевке. Эмали применяют для защиты изделий от коррозии и придания им декоративного вида. При окраске кузовов автомобилей применяют синтетические, меламиноалкидные и нитроцеллюлозные эмали. Меламиноалкидные эмали придают после сушки покрытию глянец, высокую атмосферостойкость, эластичность и твердость, стойкость к изменению температур от —40 до +60°С, высокую стойкость к воздействию воды, топлив и масел. Покрытия из нитроэмалей относительно стойкие к воздействию минеральных масел, бензина, имеют стойкость к изменению температур от — 40 до + 60 °С, а также слабых щелочных растворов; длительное воздействие воды приводит к отслаиванию покрытия Краски представляют собой пасты, состоящие из пигментов или смеси пигментов и наполнителей, замешанных на олифе или специально подготовленных растительных маслах. Краски бывают жидкотертые (готовые к употреблению) и густотертые. Густотертые краски разводят олифой, глифталевыми или пентафталевыми лаками до нужной вязкости. Краски применяют для защиты изделий от коррозии и придания им декоративного вида. Покрытия на основе красок менее стойки к воздействию атмосферных условий, чем покрытия на основе многих синтетических эмалей, поэтому краски в ремонтном производстве применяют ограниченно. Растворители и разбавители (Уайт-спирит, Сольвент, Р-40, РФГ-1 и др.) применяют для придания лакокрасочным материалам необходимой рабочей вязкости. Это однокомпонентные органические летучие и бесцветные жидкости или их смеси в различном сочетании компонентов. При смешивании с лакокрасочными материалами растворители не должны вызывать коагуляции (свертывания) пленкообразователя, расслаивания и помутнения раствора. Состав растворителей подбирают таким, чтобы обеспечить оптимальные условия для высыхания лакокрасочного материала и плотность нанесенной пленки. Смывки (СД, АФТ-1, СП-6 и др.) используют для снятия лакокрасочного покрытия. Они представляют собой смеси различных растворителей. При их воздействии покрытие разбухает, вспучивается и отстает от металла. Иногда смывки могут быть заменены обычными растворителями. Наибольшее распространение получили смывки на основе органических растворителей. Инструменты для окраски и шпатлевания. Кисти — инструменты, с помощью которых получают защитно-декоративные лакокрасочные покрытия. Окраска кистями зависит от правильного выбора размера и типа кисти. Лучшими кистями для окрасочных работ являются кисти, изготовленные из свиной щетины. Щетина очень упруга, износостойка и мало сминается, что позволяет нажимать на кисть, не деформируя ее. В щетинные кисти более низкого сорта добавляют 15...20% конского волоса. Капроновые кисти по своим качествам близки к щетинным. Для изготовления волосяных кистей используют барсучий и хорьковый волос. Из выпускаемых промышленностью кистей в ремонтном производстве получили распространение кисти-ручники (круглые и плоские, для окраски различных поверхностей) и филеночные кисти (небольшого размера, плоские или круглые, для окраски труднодоступных мест). Ш  патели предназначены для нанесения и выравнивания шпатлевок при устранении на поверхности изделия небольших вмятин и глубоких царапин. Они представляют собой тонкие упругие пластинки из стали, пластмассы и различных пород дерева (бук, ясень, береза), а на криволинейные поверхности — куском листовой резины. Рабочая кромка шпателя должна быть чистой, ровной и гладкой, без щербин и царапин. патели предназначены для нанесения и выравнивания шпатлевок при устранении на поверхности изделия небольших вмятин и глубоких царапин. Они представляют собой тонкие упругие пластинки из стали, пластмассы и различных пород дерева (бук, ясень, береза), а на криволинейные поверхности — куском листовой резины. Рабочая кромка шпателя должна быть чистой, ровной и гладкой, без щербин и царапин.Оборудование для нанесения покрытий пневматическим распылением. Лакокрасочные материалы наносят различными методами, однако основным промышленным методом является пневматическое (воздушное) распыление. Этим методом наносят примерно 70 % производимых лакокрасочных материалов, он позволяет наносить на поверхность равномерные слои грунтовки и эмали, Этим способом можно получить высококачественные покрытия на больших поверхностях. Недостаток метода — образование красочного тумана, что ухудшает санитарно-гигиенические условия труда; необходимость интенсивного отсасывания загрязненного воздуха; большие потери лакокрасочного материала (от 30 до 60 %) в зависимости от размеров и конфигураций деталей; повышенный расход растворителей для доведения лакокрасочных материалов до рабочей вязкости. Воздушное распыление лакокрасочных материалов осуществляют краскораспылительными устройствами. Сжатый воздух с давлением 0,4... 0,7 МПа подводится к ним от общей заводской сети или компрессора. Установка (рис. 17.1) работает следующим образом. В маслоотделитель 5 подается сжатый воздух для очистки его от воды и масла. Очищенный сжатый воздух по шлангу 3 поступает в краскораспылитель 2 и одновременно по шлангу 4 через редуктор давления в красконагнетательный бак 6. Под давлением сжатого воздуха лакокрасочный материал по шлангу 1 поступает к краскораспылителю. В некоторых случаях (при значительном расходе лакокрасочных материалов) краскораспылитель подсоединяют непосредственно к трубе центральной системы подачи грунтовок и эмалей через редуктор понижения давления. В этом случае необходимость в красконагнетательном баке 6 отпадает. Если расход лакококрасочного материала небольшой, то он подается самотеком из стакана, расположенного на корпусе краскораспылителя. К  раскораспылители. Для нанесения лакокрасочного материала используют краскораспылители различных конструкций. Несмотря на большое разнообразие конструкций краскораспылителей, принцип действия их одинаков. Основными деталями краскораспылителя (рис. 17.2) являются корпус, сопло выхода лакокрасочного материала, распылительная головка, игла, курок, механизмы для регулирования лакокрасочного Материала и воздуха. В авторемонтном производстве используются краскораспылители с внешним смешением (КРУ-1,КР-10, КР-10-1, КР-20, КР-30, С-765 ЗИЛ). Правила нанесения покрытий краскораспылителем: раскораспылители. Для нанесения лакокрасочного материала используют краскораспылители различных конструкций. Несмотря на большое разнообразие конструкций краскораспылителей, принцип действия их одинаков. Основными деталями краскораспылителя (рис. 17.2) являются корпус, сопло выхода лакокрасочного материала, распылительная головка, игла, курок, механизмы для регулирования лакокрасочного Материала и воздуха. В авторемонтном производстве используются краскораспылители с внешним смешением (КРУ-1,КР-10, КР-10-1, КР-20, КР-30, С-765 ЗИЛ). Правила нанесения покрытий краскораспылителем:его необходимо перемещать параллельно окрашиваемой поверхности на расстоянии 25...30 см от нее (рис. 17.3). Если это расстояние будет превышать указанные значения, то часть лакокрасочного материала не будет попадать на окрашиваемую поверхность, что приведет к увеличению его потерь и снижению производительности труда, а покрытие будет получаться матовым. Если же краскораспылитель держать слишком близко, то лакокрасочный материал будет сбиваться наносимой струей, а на окрашиваемой поверхности будут образовываться морщины и подтеки; скорость перемещения краскораспылителя 30...40 см/с; угол колебания краскораспылителя в горизонтальной и вертикальной плоскостях относительно перпендикуляра к окрашиваемой поверхности не должен превышать 5... 10°; покрытие наносят параллельными полосами, перекрывая их края на 40... 60 мм для компенсации слабоокрашенных мест. Первый слой лакокрасочного материала наносят горизонтальными полосами, а второй — вертикальными; н  еобходимо следить за правильным соотношением расхода воздуха и краски, потому что при недостатке воздуха из краскораспылителя выбрасываются крупные брызги, а при недостатке краски получается пульсирующая прерывающаяся струя; еобходимо следить за правильным соотношением расхода воздуха и краски, потому что при недостатке воздуха из краскораспылителя выбрасываются крупные брызги, а при недостатке краски получается пульсирующая прерывающаяся струя;уменьшать число слоев эмали за счет увеличения их толщины недопустимо, так как это ведет к снижению механических показателей пленки, образованию на ней морщин и подтеков. Установки для безвоздушного распыления. Распыление осуществляется под действием высокого давления (до 250-105 Па) на краску, которая, вытекая из сопла с большой скоростью, дробится на мелкие капли в результате резкого увеличения испарения растворителей (снижения давления), сопровождающегося значительным увеличением объема. Факел краски четко очерчен и защищен от окружающей среды оболочкой паров растворителей и тем самым предотвращает рассеивание ее частиц. Преимущества способа перед окрашиванием краскораспылителями обычного типа: сокращается расход лакокрасочного материала на 20 % из-за уменьшения расхода на туманообразование; экономятся растворители на разбавление материалов за счет применения более вязких лакокрасочных материалов; улучшаются условия труда (меньшее туманообразование). Безвоздушное распыление наиболее эффективно при окрашивании средних и особенно крупных изделий, имеющих сплошную плоскую или объемную обтекаемую форму с плавной кривизной. Этим способом можно наносить лакокрасочные материалы на основе различных пленкообразующих и получать покрытия толщиной до 25... 30 мкм за одну технологическую операцию. При нанесении методом безвоздушного распыления подогретых красок образующиеся покрытия имеют лучший внешний вид, чем без подогрева, однако использование таких установок более сложно. Установки безвоздушного распыления лакокрасочных материалов выпускаются нескольких типов с подогревом («Луч-2» и др.) и без подогрева («Виза-1», «Радуга-0,63» и др.). В установке «Виза-1» (рис. 17.4) на крышке бака закреплен двигатель 4, соединенный с поршневым насосом 1высокого давления. На выходе в поршневой насос установлен фильтр грубой очистки. На крышке бака также закреплен ротационный двигатель 5, связанный с мешалкой и обеспечивающий ее вращение. Сжатый воздух подается к двигателю по шлангу через воздухораспределитель с краном. Н  асос снабжен мультипликатором двойного действия, преобразующим давление поступающего воздуха 0,4...0,7 МПа в высокое давление на лакокрасочный материал 9... 16 МПа. асос снабжен мультипликатором двойного действия, преобразующим давление поступающего воздуха 0,4...0,7 МПа в высокое давление на лакокрасочный материал 9... 16 МПа.При нажатии на пусковой крючок краскораспылителя сжатый воздух из магистрали через регулятор давления, трехходовой воздушный кран 3 поступает в пневмопривод 2 цилиндра Двигателя и с помощью механизма Переключения перепускных и выхлопных клапанов вызывает движение Штока поршня и насоса; насос засасывает из бака лакокрасочный материал и под высоким давлением подает его по шлангу к краскораспылители. При освобождении пускового крючка поршень останавливается и распыление прекращается. Установки для окрашивания в электростатическом поле. Для электроокрашивания применяют несколько типов распылителей. От способа распыления их делят на электростатические, электромеханические, пневматические и безвоздушные. Окраска в электрическом поле совершенствуется путем комбинирования этого способа с пневмо- и безвоздушным распылением. Установка ручного электроокрашивания состоит из пистолета-распылителя, дозирующего устройства (например, красконагнетательного бака), источника высокого напряжения, кабеля для подвода высокого напряжения к пистолету-распылителю, шлангов для лакокрасочного материала и воздуха. Чтобы получить почти 100 %-ное осаждение лакокрасочного материала на окрашиваемой поверхности кузова высокое напряжение подводится непосредственно к краске, и она распыляется без помощи сжатого воздуха. Электростатические распылители («Ореол-5М») имеют насос для подачи лакокрасочного материала, источник высокого напряжения и устройство для регулирования подачи краски. При перемещении краскораспылителя относительно заземленного изделия создается электрическое поле. Под действием сил электрического поля лакокрасочный материал на коронирующей кромке получает заряд, дробится на мельчайшие частицы и осаждается на поверхности изделия. Время окраски 1 м2 поверхности изделия этим распылителем составляет 1... 1,5 мин. Электромеханические распылители чашечного типа (ЭР-1М) имеют наибольшее применение при электроокрашивании. В этих установках распыление лакокрасочного материала осуществляется под действием электростатических и механических (центробежных) сил. Распыляющим устройством являются коронирующие насадки различной формы (чаши, грибки или диски) диаметром 50... 150 мм, которые приводятся во вращение с частотой 1200... 1400 мин-1 от электромеханического привода. Лакокрасочный материал подается по специальному каналу внутрь чаши или по специальному трубопроводу сбоку от нее и под действием центробежной силы тонким слоем растекается по ее краям. Высокое напряжение (80... 120 кВ) подводится к головке распылителя и передается на коронирующую кромку чаши по насадке. Под действием электрического поля коронного заряда краска распыляется и ее мелкие частицы устремляются к окрашиваемой поверхности изделия. Производительность электромеханического распылителя зависит от диаметра чаши и составляет, например, для распылителя ЭР-1М — 25...100 г/мин (по массе) или 50...200 м2/ч (по поверхности окраски). Пневмоэлектростатические (электровоздушные) устройства создают более направленное перемещение красочной пыли лакокрасочного материала, чем электромеханические, и тем самым позволяют лучше прокрашивать углубления в изделиях. Распыление красок в них осуществляется с помощью струи сжатого воздуха под давлением 0,4...0,5 МПа. Подача таких распылителей составляет 30...250 г/мин. При пневматическом распылении в электрическом поле (УЭРЦ-5) возможны некоторые потери краски, поскольку краскораспылитель расположен на некотором расстоянии от коронирующей зоны и не вся распыляемая краска доходит до нее. Часть краски, не получившая электрический заряд от краскораспылителя к поверхности изделия, теряется. Конструкция распылителей и процесс предварительной зарядки частиц исключают искрообразование даже при соприкосновении металлического изделия с распылительной головкой устройства. Технологический процесс нанесения лакокрасочных покрытий В зависимости от масштаба и вида производства окрасочные работы сосредоточены в одном или нескольких местах. Это вызвано необходимостью предохранить готовые детали от появления на них коррозионных разрушений при их перемещении и хранении. При такой организации производства окрасочные работы выполняют на участках (или в окрасочных отделениях). Принятую технологию окрашивания отражают в маршрутных картах технологических процессов, которые разрабатываются для отдельных видов изделий. В картах указываются все стадии процесса окрашивания, применяемые материалы, нормы расхода этих материалов, режим сушки и некоторые другие показатели. Выбор способа окрашивания зависит от ряда условий, например от требований, предъявляемых к покрытию (класс покрытия), от вида применяемых лакокрасочных материалов, конфигурации и размеров изделий, масштаба и вида производства. При окрашивании изделий могут применять несколько способов. В каждом конкретном случае вопрос выбора способа окрашивания решается возможностью производства и экономической целесообразностью. Технологический процесс окрашивания складывается из следующих основных операций: подготовки поверхности, грунтования, шпатлевания, нанесения покрывных материалов (краски, эмали, лака) и сушки покрытий. Приготовление окрасочных материалов. Перед употреблением окрасочные материалы тщательно перемешивают электромеханическим или вибрационным способом, процеживают и разбавляют соответствующими растворителями до необходимой рабочей вязкости. Подготовка поверхности детали к окраске производится с целью удаления различного рода загрязнений, влаги, коррозионных Повреждений, старой краски и др. Примерно 90 % трудозатрат приводится на подготовительные работы и только 10% — на окрашивание и сушку. От качества подготовки поверхностей в значительной степени зависит долговечность лакокрасочного покрытия. Окрашиваемая поверхность в зависимости от применяемого способа ее очистки может иметь различную степень шероховатости, отличающуюся размером выступов и глубиной впадин. Для обеспечения защиты металла от коррозии толщина слоя краски должна превышать выступающие на металле гребешки в 2... 3 раза Подготовка поверхностей к окраске включает очистку деталей, обезжиривание, мойку и сушку. Очистка деталей от загрязнений производится механической обработкой (механическим инструментом, сухим абразивом, гидроабразивной очисткой и др.) или химическим способом (обезжириванием, одновретленным обезжириванием и травлением, фосфатированием и др.). Загрязнения нежирового происхождения удаляются водой или щетками. Влажные поверхности протирают сухой ветошью. В ремонтной практике применяют три способа удаления старой краски — это огневой, механический и химический. При огневом способе старая краска выжигается с поверхности детали пламенем газовой горелки или паяльной лампы (для удаления старой краски с деталей кузова и оперения этот способ применять не рекомендуется), а при механическом — с помощью щеток с механическим приводом, дробью и т.д. Химический способ удаления старой краски — это наиболее эффективный как по качеству, так и по производительности способ. Старую краску чаще всего удаляют органическими смывками (СД, АФТ-1, АФТ-8, СП-6, СП-7, СПС-1) и щелочными растворами (растворы едкого натра (каустика) с концентрацией 8... 10 г/л, смеси каустика с кальцинированной содой и т.д.). Последовательность удаления старой краски смывками: очистка от грязи, жира, мойка деталей или кузова; сушка после мойки; нанесение смывки на поверхность детали кузова кистью; выдержка 15... 30 мин (в зависимости от марки смывки и вида материала покрытия) до полного вспучивания старой краски; удаление старой вспученной краски механическим способом (щетками, скребками и т.п.); промывка, обезжиривание поверхности уайт-спиритом или другими органическими растворителями; сушка после промывки, обезжиривание. Щелочные растворы используют для удаления старой краски в ваннах. Последовательность удаления старой краски: очистка от грязи, обезжиривание, промывка; сушка после промывки; погружение и выдержка в ванне со щелочным раствором (при температуре pacтвора 50...60°С); нейтрализация в ванне с раствором фосфорной кислоты с концентрацией 8,5...9,0 г/л фосфорной кислоты (при концентрации 10 г/л каустика в щелочной ванне) или 5...6 г/л фосфорной кислоты в кислотной ванне (при концентрации 10 г/л кальцинированной соды в щелочной ванне); промывка в ванне с проточной водой при температуре 50...70°С; сушка после промывки. После удаления старой краски и продуктов коррозии проводят операции обезжиривания, травления, фосфатирования и пассивирования. Детали из черных металлов, никеля, меди обезжиривают в щелочных растворах. Изделия из олова, свинца, алюминия, цинка и ЛХ сплавов обезжиривают в растворах солей с меньшей свободной щелочностью (углекислый или фосфорный натрий, углекислый калий, жидкое стекло). Травление — очистка металлических деталей от коррозии в растворах кислот, кислых солей или щелочей. На практике операции травления и обезжиривания совмещают. Фосфатирование — процесс химической обработки стальных деталей для получения на их поверхности слоя фосфорнокислых соединений, не растворимого в воде. Этот слой увеличивает срок службы лакокрасочного покрытия, улучшает сцепление их с металлом и замедляет развитие коррозии в местах нарушения лакокрасочной пленки. Детали кузова и кабины подлежат фосфатированию в обязательном порядке. Пассивирование необходимо для повышения коррозионной стойкости лакокрасочного покрытия, нанесенного на фосфатную пленку. Ее проводят в ваннах, струйных камерах или нанесением раствора двухромовокислого калия или двухромовокислого натрия (3 ... 5 г/л) волосяными щетками при температуре 70 ... 80 °С продолжительностью обработки 1...3 мин. Перед нанесением лакокрасочного покрытия поверхность изделий должна быть сухой. Наличие влаги под пленкой краски исключает хорошую ее сцепляемость и вызывает коррозию металла. Сушка обычно производится воздухом, нагретым до температуры 115... 125 °С, в течение 1 ... 3 мин до удаления видимых следов влаги. Процесс окрашивания должен быть организован так, чтобы после подготовки поверхности она сразу же была загрунтована, так как при больших перерывах между окончанием подготовки и грунтованием, особенно черных металлов, поверхность окисляется и загрязняется. Грунтование. Применение той или иной грунтовки определяется в основном видом защищаемого материала, условиями эксплуатации, а также маркой наносимых покрывных эмалей, красок и возможностью применения горячей сушки. Сцепление (адгезия) грунтовочного слоя с поверхностью определяется качеством ее подготовки. Грунтовку нельзя наносить толстым слоем. Ее наносят равномерным слоем толщиной 12... 20 мкм, а фосфатирующие грунтовки — толщиной 5 ... 8 мкм. Нанесение грунтовок производят всеми описанными ранее способами. Для получения грунтовочного слоя с хорошими защитными свойствами, не разрушающегося при нанесении шпатлевки или эмали, его необходимо высушить, но не Пересушивать. Режим сушки грунтовки указан в нормативно-технической документации, по которой производят окрашивание дан-изделий. При пересушке необратимых грунтовок (феноломасляных, алкидных, эпоксидных и др.) резко ухудшается сцепление с наносимых покрывных эмалей, особенно быстро сохнущих. Шпатлевание. На поверхностях деталей могут быть вмятины небольшие углубления, раковины, несплошность в местах стыков' царапины и другие дефекты, которые заделывают нанесением на поверхность шпатлевки. Шпатлевка способствует значительному улучшению внешнего вида покрытий, но так как содержит большое количество наполнителей и пигментов, то ухудшает механические свойства, эластичность и вибростойкость покрытий. Шпатлевание применяют в тех случаях, когда другими методами (подготовкой, грунтованием и др.) невозможно удалить дефекты поверхностей. Выравнивание поверхностей производят несколькими тонкими слоями. Нанесение каждого последующего слоя выполняют только после полного высыхания предыдущего. Общая толщина быстросохнущих шпатлевок не должна быть более 0,5...0,6 мм. Эпоксидные шпатлевки, не содержащие растворителей, допускается наносить толщиной до 3 мм. При нанесении шпатлевки толстыми слоями высыхание ее протекает неравномерно, что приводит к растрескиванию шпатлевки и отслаиванию окрасочного слоя. Шпатлевку наносят на предварительно загрунтованную и хорошо просушенную поверхность. Для улучшения сцепления с грунтовкой проводят обработку загрунтованной поверхности шлифовальной шкуркой с последующим удалением продуктов зачистки. Сначала проводят шпатлевание наиболее значительных углублений и неровностей, затем шпатлевку сушат и обрабатывают шкуркой, после чего производят шпатлевание всей поверхности. Шпатлевку наносят на поверхность методом пневматического распыления, механическим или ручным шпателем. Зашпатлеванную поверхность после высыхания шпатлевки тщательно шлифуют. Шлифование. Для удаления с зашпатлеванной поверхности шероховатостей, неровностей, а также соринок, частиц пыли и других дефектов производят шлифование. Для шлифования применяют различные абразивные материалы в порошкообразном виде или в виде абразивных шкурок и лент на бумажной и тканевой основе. Шлифовать можно только полностью высохшие слои покрытия. Такой слой должен быть твердым, не сдираться при шлифовании, а абразив не должен сразу «засаливаться» от покрытия. Операцию шлифования проводят вручную или с помощью механизированного инструмента. Используют шлифование «сухое» и «мокрое». В последнем случае поверхность смачивают водой или каким-либо инертным растворителем, шлифовальную шкурку также время от времени смачивают водой либо растворителем, промывая ее от загрязнения шлифовочной пылью. Вследствие этого уменьшается количество пыли, увеличивается срок службы шкурки и улучшается качество шлифования. Нанесение внешних слоев покрытий. После нанесения грунтовки и шпатлевки (если она необходима) наносят внешние слои покрытия. Число слоев и выбор лакокрасочного материала определяются требованиями к внешнему виду и условиями, в которых изделие будет эксплуатироваться. Первый слой эмали по шпатлевке является «выявительным», его наносят более тонко, чем последующие. Выявительный слой служит для обнаружения дефектов на зашпатлеванной поверхности. Выявленные дефекты устраняют быстросохнущими шпатлевками. Высушенные зашпатлеванные участки обрабатывают шкуркой и удаляют продукты зачистки. После устранения дефектов наносят несколько тонких слоев эмали. Нанесение эмалей производят распылителем. Для получения покрытий хорошего качества с красивым внешним видом в участке (отделении) должно быть чисто, просторно, много света; температура помещения должна поддерживаться в пределах 15...25С при влажности не выше 75... 80%. Вытяжная вентиляция должна обеспечивать отсос паров растворителей, препятствовать оседанию красочной пыли, которая сильно загрязняет поверхность и ухудшает внешний вид покрытия. Каждый последующий слой эмали наносят на хорошо просушенный предыдущий слой и после устранения дефектов. Последний слой покрытия полируют полировочной пастой для придания более красивого внешнего вида. Полирование. Для придания всей окрашенной поверхности равномерного зеркального блеска производят полирование. Для этого используют специальные полировочные пасты (№ 291 и др.). Полирование проводят небольшими участками. Эту операцию можно осуществлять вручную (фланелевым тампоном) или с помощью механических приспособлений. Сушка. После нанесения каждого слоя лакокрасочных материалов проводится сушка. Она может быть естественной и искусственной. Процессы естественной сушки ускоряют интенсивная солнечная радиация и достаточная скорость ветра. Чаще всего естественная сушка применяется для быстросохнущих лакокрасочных материалов. Основные способы искусственной сушки: конвекционная, терморадиационная, комбинированная. Конвекционная сушка. Она выполняется в сушильных камерах потоком горячего воздуха. Тепло идет от верхнего слоя лакокрасочного покрытия к металлу изделия, образуя верхнюю корку, которая препятствует удалению летучих компонентов, и тем самым замедляется процесс сушки. Температура сушки в зависимости от вида лакокрасочного покрытия колеблется в пределах 70... 140°С. Продолжительность сушки от 0,3...8 ч. Терморадиационная сушка. Окрашенная деталь облучается инфракрасными лучами, а сушка начинается с поверхности металла, распространяясь к поверхности покрытия. Комбинированная сушка (терморадиационно-конвекционная). Суть его состоит в том, что кроме облучения изделий Инфракрасными лучами производится дополнительный нагрев горячим воздухом. Перспективными методами сушки лакокрасочных покрытий является ультрафиолетовое облучение и электронно-лучевая сушка. Контроль качества окраски изделий. Контроль осуществляют внешним осмотром, измерениями толщины нанесенного слоя пленки и адгезионных свойств подготовленной поверхности. Внешним осмотром выявляют наличие блеска покрытия, сорности, рисок, потеков и других дефектов окрашенной поверхности. На поверхности допускаются на 1 дм2 площади не более 4 шт. соринок размерами не более 0,5 х 0,5 мм, незначительная шагрень, отдельные риски и штрихи. Лакокрасочное покрытие не должно иметь подтеков, волнистости и разнооттеночности. Определение степени сушки лакокрасочных материалов по осаждению на поверхности пыли является наиболее распространенным на практике способом и заключается в испытании состояния высыхающей поверхности прикосновением пальца. Пробу пальцем проводят каждые 15 мин, затем каждые 30 мин, субъективно определяя степень высыхания пленки. Принимают, что пленка освободилась от пыли, если при легком проведении пальцем на ней не остается следов. На высохшей от пыли пленке еще возможен сильный отлип. Степень практического высыхания наиболее просто и надежно можно определить отпечатком пальца. Пленка считается практически высохшей, если при нажатии на нее пальцем (без особого усилия) она не дает отлипа и на ней не остается отпечатка. Толщина лакокрасочной пленки без нарушения ее целостности определяется магнитным толщиномером ИТП-1, имеющим диапазон измерений 10...500 мкм. Действие прибора основано на измерении силы притяжения магнита к ферромагнитной подложке в зависимости от толщины немагнитной пленки. Контроль адгезии (прилипаемости) покрытия к металлу выполняется методом решетчатого надреза. На внутренней поверхности изделия делают 5...7 параллельных надрезов до основного металла скальпелем по линейке на расстоянии 1 ...2 мм в зависимости от толщины покрытия и столько же надрезов перпендикулярно. В результате образуется решетка из квадратов. Затем поверхность очищают кистью и оценивают по четырехбалльной системе. Полное или частичное (более 35 % площади) отслаивание покрытия соответствует четвертому баллу. Первый балл присваивают покрытию, когда отслаивание его кусочков не наблюдается. 17.4, Производственная санитария и техника безопасности Организация процесса окраски должна обеспечивать рациональное распределение рабочих с учетом квалификации рабочих и оборудования на рабочих местах. Оборудование на участке располагают так, чтобы обеспечивались минимальные перемещения изделия с одного рабочего места на другое. При с использовании подъемных механизмов вокруг рабочего места должно оставаться свободное, ничем не загроможденное пространство шириной не менее 1 м. Внутренние размеры камер с нижним отсосом воздуха определяются габаритными размерами изделия в плане и проходом вокруг него шириной не менее 1,2 м. Инструменты (краскораспылители, кисти, шпатели и др.) хранят в шкафах, также оборудованных вытяжной вентиляцией. Рядом с малярным отделением обычно располагают краскоза-готовительное помещение, в котором готовят лакокрасочные материалы для нанесения, доводят их до рабочей консистенции и хранят их в объеме, необходимом для проведения лакокрасочных работ в течение суток. Краскозаготовительное отделение должно находиться в изолированном помещении у наружной стены с оконными проемами. Кроме основных выходов, должен быть самостоятельный эвакуационный выход. Для обеспечения в окрасочных отделениях нормальных санитарно-гигиенических условий и пожарной безопасности необходимо соблюдать технологический режим, правила и нормы пожарной безопасности и промышленной санитарии. Помещения окрасочных участков должны быть светлыми, чистыми, беспыльными. Конструктивные элементы и ограждения окрасочных помещений (стены, потолки, полы и др.) должны быть выполнены огнестойкими. Внутренние поверхности стен должны быть выложены метлахской плиткой на высоту 2,4 м, а полы должны быть сделаны из прочных, несгораемых и нескользких материалов, позволяющих легко очищать их от загрязнений. Температура помещения должна быть не ниже 15...16°С, а относительная влажность воздуха не более 60 %. Отопление в малярном отделении должно быть воздушное или водяное низкого давления. Температура поверхности отопительных приборов при водяном отоплении не должна превышать 90 °С. Все растворители представляют собой горючие, а при большой концентрации паров токсичные и взрывоопасные жидкости. Поэтому при работе с ними обеспечивают хорошую вытяжную вентиляцию. Приточный воздух, который подают в рабочую зону, Должен быть чистым и не должен содержать вредных выделений. Наилучшие условия труда обеспечиваются при подаче воздуха приточными системами в верхнюю зону помещения и отсосом загрязненного воздуха из-под кузова через отверстия в полу. В малярном отделении допускается естественное и искусственное освещение. При общем освещении обычными электрическими Лампами освещенность участка окраски должна быть не менее 75 лк. В помещениях, где ведут окрасочные работы, нельзя пользоваться Приборами с неисправной или не приспособленной для данных Условий электроарматурой, открытыми источниками огня, а также выполнять сварочные работы. В окрасочных камерах используют взрывобезопасные вентиляционные установки и переносные светильники напряжением 12В. Согласно правилам и нормам техники безопасности и производственной санитарии для окрасочных цехов запрещено работать в одной и той же окрасочной камере с нитроцеллюлозными и алкидными эмалями. Во избежание кожных заболеваний перед окрасочными работами руки смазывают защитной пастой, например, ИР-1, ПМ-1 фурацилиновой пастой или мылом ИДМ, или надевают перчатки. Для защиты органов дыхания и зрения от воздействия лакокрасочного тумана используют средства индивидуальной защиты (респираторы РМП-62, РУ-60 и др.). Смешивание лакокрасочных материалов производят только в краскоприготовительном отделении, а хранят их в специальных помещениях в плотно закрытой таре. Алюминиевую пудру необходимо держать в сухом помещении, так как при повышенной влажности она может самовоспламениться. В приготовленных для окраски помещениях, окрасочных отделениях и складах лакокрасочных материалов должны находиться в обязательном порядке средства пожаротушения (пенные огнетушители, ящики с песком, асбестовые одеяла, щит с инвентарем и др.). |