ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

|

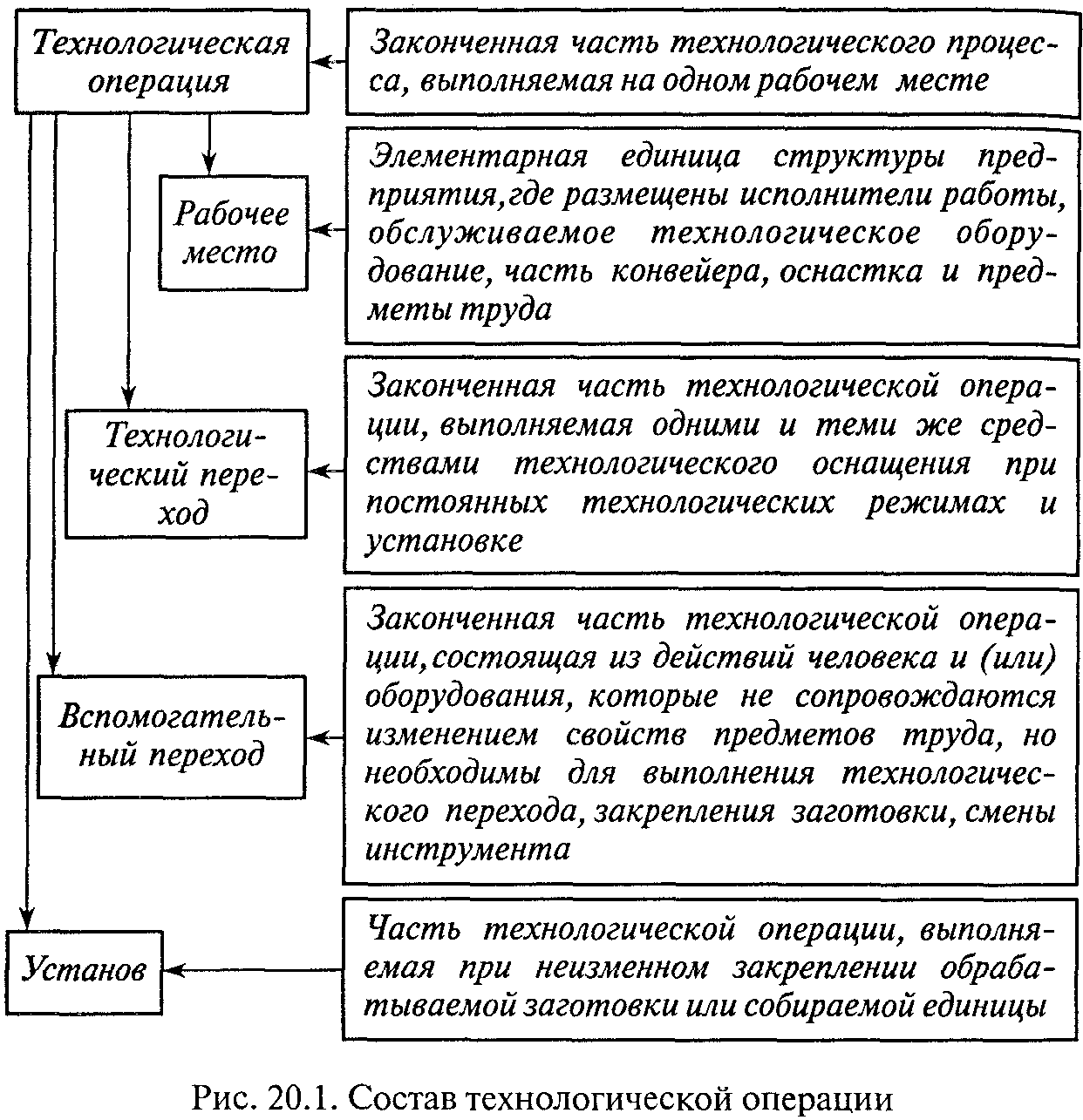

РАЗДЕЛ IV. ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ И РЕМОНТ УЗЛОВ И ПРИБОРОВ ГЛАВА 19. ОБЩИЕ СВЕДЕНИЯ Технологическое проектирование является основным звеном технологической подготовки производства (ЕСТПП), согласно которой предусмотрено три вида технологических процессов: единичный; типовой; групповой. Единичный технологический процесс разрабатывается для ремонта изделий одного наименования, типоразмера и исполнения независимо от типа производства. Типовой технологический процесс разрабатывается для ремонта группы изделий, обладающих общими конструктивными признаками, и характеризуется единством содержания и последовательности большинства технологических операций. Типизация направлена на устранение многообразия технологических процессов и базируется на классификации, т. е. в разделении объектов ремонта по конструктивно-технологическим признакам на группы, для которых возможна разработка общих технологических процессов или операций. Групповой технологический процесс разрабатывается для ремонта группы изделий, обладающих различной конфигурацией, но общими технологическими признаками, в конкретных условиях производства на специализированнных рабочих местах с целью применения методов и средств крупносерийного и массового производства в условиях единичного, мелкосерийного и серийного производства. При построении групповых процессов за базовую берут Деталь, называемую комплексной, под которой понимается реальная или условная (искусственно созданная) деталь, содержащая в своей конструкции все основные элементы, характерные Для деталей данной группы, и являющаяся ее конструктивно-технологическим представителем. Типовое и групповое проектирование основано на принципах технологической унификации. Все детали по общности технологических задач, вытекающих из их конструктивных признаков, разбиты на классы, подклассы, группы и подгруппы. На основании классификации деталей для каждого класса выполняется проектирование типового технологического процесса, Имеющего принципиально общий маршрут и содержание опера-Чий, типовые схемы базирования и конструкцию оснастки. На базе этого составляются технологические процессы на конкретные детали данного класса, пользуясь типовым технологическим процессом. Технологическая унификация осуществляется по общности элементов обрабатываемых деталей, их конфигурации и размеров, по требуемой точности и качеству их поверхностей. Принцип унификации распространяется также на общность применяемого оборудования, методов восстановления и установки деталей и типов приспособлений при выполнении основных операций. При использовании типовых и групповых технологических процессов их доработка в конкретных условиях отличается сравнительной простотой. Выполняется корректировка переменных размеров детали, меняющихся внутри одного типа, уточняются типоразмеры оборудования, инструмент, шифры приспособлений, определяются режимы резания и нормы времени. Из группового технологического процесса исключаются избыточные операции и переходы, необходимые для обработки комплексной детали, но не нужные для данной детали группы. Проектирование типовых и групповых технологических процессов способствует сокращению сроков и стоимости технологической подготовки производства. Типовые и групповые методы заложены в основу ЕСТПП и способствуют созданию системы автоматизированного проектирования (САПР) технологических процессов. Методика проектирования единичных технологических процессов разработана для условий неавтоматизированного проектирования и включает ряд задач, для решения которых технолог использует свою интуицию и накопленный опыт. Задачи проектирования решаются на основе расчетов, выполняемых неавтоматизированно или с использованием ЭВМ. Выбор метода проектирования технологических процессов/ определяется конкретными условиями производства. Характер ремонтного производства определяет не только метод проектирования типовой, групповой или единичной технологии, но и глубину технологических разработок, а также способ их выполнения — неавтоматизированно или автоматизированно. Так в условиях единичного и мелкосерийного производства при неавтоматизированном проектировании подробные разработки единичных технологических процессов выполняются на крупные детали. Для средних и мелких деталей такие разработки экономически нецелесообразны и трудновыполнимы из-за большого разнообразия деталей и ограниченного числа технологов. Технология выполнения операций и переходов определяется квалификацией рабочих и опытом, накопленным каждым предприятием. В серийном производстве основными методами проектирования технологических процессов являются типовой и групповой. На детали оригинальных конструкций проектируется единичная технология, преимущественно операционная. Автоматизация проектирования позволяет улучшить технологическую подготовку производства; совершенствовать сами методы технологического проектирования; осуществлять многовариантный поиск оптимальных условий выполнения технологических операций и переходов. Целью технологического проектирования является обеспечение качественных показателей изделия в целом. Таким образом, одной до первых задач системы проектирования технологических процессов является перевод предписанных техническими условиями качественных показателей изделия в количественные нормы его точности. Различные методы проектирования технологических процессов (типовые, групповые и единичные) и способы их выполнения (неавтоматизированные или автоматизированные) имеют единую основу — разрабатываемый технологический процесс ремонта изделий является функцией технических характеристик изделий, количественно выражаемых через технические показатели его точности, и производственных условий, в которых этот процесс должен осуществляться. Не способ проектирования, а технические характеристики изделия — его дефекты, размеры, конфигурация и показатели точности, а также конкретные условия ремонтного производства прежде всего определяют решение основных задач проектирования технологического процесса. Метод и способ проектирования определяют лишь глубину технологических проработок. Способы проектирования технологического процесса — неавтоматизированный и автоматизированный — имеют определенные специфические подходы к решению этой задач. Так, при неавтоматизированном проектировании многие его этапы, связанные с анализом технических условий и показателей точности изделия, выбором способа восстановления поверхностей и базирования, формированием отдельных операций, их последовательности решаются на основании интуиции и опыта технолога. При их решении используют нормативные и справочные рекомендации, типовые решения, а также выполняют некоторые расчеты. Проектирование осуществляют от решения общих задач к частным, при этом некоторые задачи в зависимости от метода проектирования, определяющего глубину проработки, не рассматривают. При автоматизированном проектировании проще решаются задачи, существо которых может быть формализовано. Эти задачи в большинстве своем отражают частные вопросы проектирования технологических процессов. Поэтому в САПР проектирование ведут от решения частных вопросов к общим. В ремонтном производстве распространены следующие формы организации технологических процессов восстановления деталей: подефектная технология — технологический процесс разрабатывается на каждый дефект; маршрутная технология — технологический процесс разрабатывается на комплекс дефектов определенного сочетания, возникающих на деталях данного наименования; групповая технология — технологический процесс разрабатывается на группу однотипных деталей определенного класса, в соответствии с типизацией технологических процессов. При подефектной технологии комплектование деталей происходит только по наименованию, без учета их одноименности и имеющихся дефектов. Запуск в производство больших партий деталей и применение специализированного оборудования, приспособлений и инструмента становится нерациональным. Прохождение деталей по цехам и участкам усложняется, а продолжительность цикла восстановления значительно увеличивается во времени. Эти недостатки стали тормозом на пути дальнейшего развития подефектной технологии. При маршрутной технологии, предложенной проф. К. Т. Кошкиным, разрабатывается технологический процесс на устранение определенного сочетания дефектов. Маршрутная технология имеет наиболее выгодную последовательность выполнения технологических операций при кратчайшем маршруте прохождения деталей по цехам и участкам. Возрастают значение и роль способа восстановления деталей, так как содержание маршрута определяется именно способом восстановления деталей. Так как детали имеют разнообразные дефекты, устраняемые различными способами, то сочетание дефектов не может быть охвачено одним маршрутом, с одним технологическим процессом. Очевидно, для каждого сочетания дефектов — каждого маршрута — необходим свой технологический процесс. Номер маршрута устанавливается на участке дефектации. Количество маршрутов должно быть минимальным. Большое количество маршрутов затрудняет планирование и учет производства, усложняет технологическую документацию, требует увеличения складских помещений. Поэтому применение маршрутной технологии целесообразно при централизованном восстановлении деталей и в крупных специализированных предприятиях. При групповой технологии технологический процесс разрабатывается для групп деталей, устранение дефектов которых производится одними и теми же способами с последующей механической обработкой, проводимой на однотипном оборудовании. В качестве представителя (эталона) деталей данной группы выбирается наиболее характерная деталь, характеристики и дефекты которой наиболее полно отражают эту совокупность деталей. Групповая технология основывается на классификации деталей, которая должна учитывать: геометрическую форму; материал и термическую обработку; износы и другие дефекты; условия работы. Групповая технология в ремонтном производстве отличается от групповой технологии в машиностроении, разработанной проф. С. П. Митрофановым, своими особенностями, связанными со способами восстановления деталей. При групповой технологии возможно широкое использование групповых приспособлений и настройка оборудования для восстановления групп деталей, а также станков для последующей механической обработки. Все это сокращает номенклатуру и количество необходимой оснастки и снижает трудовые затраты за счет сокращения вспомогательного и подготовительно-заключительного времени по каждой партии различных групп деталей. ГЛАВА 20. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ 20.1. Исходные данные Для проектирования технологических процессов необходима базовая, руководящая и справочная информация. Базовая информация — это данные, которые отражены в конструкторской документации на изделие, и программа восстановления этого изделия. Руководящая информация — это сведения, которые содержатся: в стандартах на технологические процессы и методы управления ими, на оборудование и оснастку; в документации на перспективные технологические процессы; в производственных инструкциях. Справочная информация содержится: в действующих технологических процессах; описаниях прогрессивных методов и способах восстановления деталей; каталогах и справочниках прогрессивного технологического оборудования и оснастки; материалах по выбору технологических нормативов (режимов обработки, припусков, норм расхода материалов и др.). Процесс проектирования осуществляется путем последовательного решения этапов. Основные этапы разработки типовых и групповых технологических процессов и задачи, решаемые на каждом этапе, должны соответствовать указанным в табл. 20.1. 20.2. Структура технологического процесса восстановления деталей Технологический процесс восстановления деталей — это процесс, содержащий целенаправленные действия по изменению определенного состояния детали с целью восстановления его эксплуатационных свойств. Технологический процесс восстановления деталей состоит из определенного числа операций. Структура технологической операции приведена на рис. 20.1. Разбиение технологического процесса восстановления деталей нa операции определяется типом производства, основной характеристикой которой является коэффициент закрепления операций(Кз.о.). Он характеризует число технологических операций, прихолящихся на одно рабочее место за месяц. Если 20 < Кз.о. < 40, то это мелкосерийное производство. Если 10 < Кз.о.< 20, то это среднесерийное производство. Если 1 < Кз.о. < 10, то это крупносерийное производство. Степень дифференциации технологического процесса восстановления деталей на операции увеличивается с уменьшением значения Кз.о.. Таблица 20.1 Этапы разработки типовых и групповых технологических процессов

продолжение табл.20.1

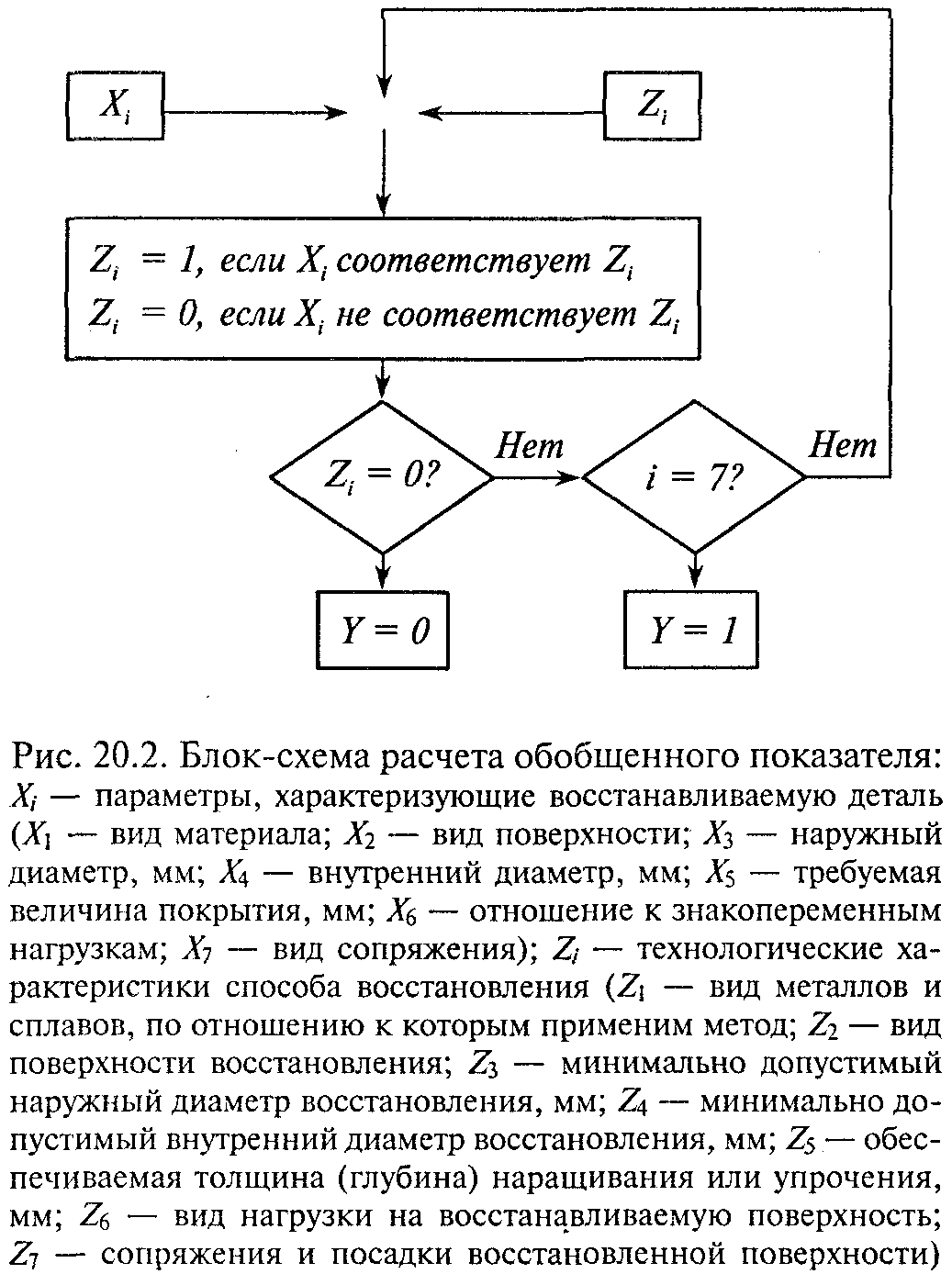

20.3. Выбор технологических баз Точность механической обработки при восстановлении деталей зависит от правильного выбора технологических баз, который требует четкого представления о функциональном назначении поверхности деталей и размерной взаимосвязи между ними, об износе и повреждениях, которые претерпевают эти поверхности. В качестве технологических баз нельзя использовать поверхности, которые в процессе эксплуатации изнашиваются, иначе будет наблюдаться нарушение координации между отдельными поверхностями деталей. Обычно поверхности, которые используют как технологические базы, не изнашиваются, и поэтому их можно использовать многократно при восстановлении с достаточной точностью необходимой координации поверхностей деталей (например, конические поверхности центровых отверстий деталей типа вала, фрезерованные плоскости на щеках коленчатых валов и т.п.). Технологические базы обрабатывают с высокой точностью. При их выборе руководствуются следующими положениями: п  оверхности, являющиеся базовыми, обрабатываются в первую очередь; оверхности, являющиеся базовыми, обрабатываются в первую очередь;стараться использовать базы завода-изготовителя; поверхности, связанные с точностью относительного положения (соосность, перпендикулярность, параллельность осей), обрабатываются с одной установки; за технологические базы наиболее целесообразно принимать центровые отверстия валов, технологические отверстия в корпусных деталях и т.д.; при восстановлении за технологическую или измерительную базу принимают основные или вспомогательные поверхности, которые сохранились и не подлежат восстановлению; если в процессе восстановления деталь должна быть обработана по всем поверхностям, за технологическую необходимо принять такую базу, при использовании которой можно обработать за одну установку все основные и вспомогательные поверхности; при отсутствии такой возможности технологической базой должна быть такая поверхность (или совокупность поверхностей), которая позволит с одной установки обработать в первую очередь основные или вспомогательные поверхности; принятая технологическая база должна сохраняться на всех операциях технологического процесса (принцип постоянства баз), если это невозможно, то за следующую базу необходимо принимать обработанную поверхность детали, которая размерно связана непосредственно с обрабатываемой; при выборе технологической базы необходимо помнить, что поверхность (или совокупность поверхностей, которые образуют технологическую базу) должна оставлять детали минимальное и в то же время достаточное число степеней свободы. 20.4. Анализ дефектов детали и оформление ремонтных чертежей Анализ проводится с целью выявления целесообразности устранения дефектов детали. Необходимо произвести оценку степени влияния каждого дефекта на эффективность и безопасность использования детали с учетом назначения и конфигурации, показателей ее качества, режимов и условий эксплуатации. Критическим называется дефект, при наличии которого использование детали по назначению практически невозможно или исключается в соответствии с требованиями безопасности. Значительным называется дефект, который существенно влияет На использование детали по назначению и на ее долговечность, но не является критическим. Малозначительным называется дефект, который не оказывает существенного влияния на использование детали по назначению и ее долговечность. Определенные сочетания дефектов, каждый из которых при отдельном его рассмотрении является малозначительным или значительным, могут быть эквивалентны критическому дефекту. Из этого следует, что изношенная деталь должна выбраковываться не только в случае, когда размер одной из ее поверхностей превышает допустимый для ремонта, но и когда совокупность нескольких дефектов (малозначительных и значительных) делает ее восстановление экономически нецелесообразным. На основе анализа дефектов разрабатывают ремонтные чертежи, которые служат рабочими конструкторскими документами предназначенными для разработки технологических процессов восстановления деталей. На ремонтном чертеже в обязательном порядке должны быть приведены изображение восстановленной детали, технические требования к ней, спецификация ремонтного сборочного чертежа, таблица дефектов с указанием способов их устранения, условия и перечень дефектов, при которых деталь не принимают на восстановление, рекомендуемый основной технологический маршрут восстановления. При необходимости на ремонтных чертежах приводят указания по базированию и таблицы категорийных ремонтных размеров. Изображение детали размещают в левом верхнем углу листа формата A3. Допускается выполнять ремонтные чертежи на листах других форматов, но не более формата А1. На ремонтных чертежах сплошной толстой (основной) линией обозначают поверхности, подлежащие восстановлению, а также последующей обработке. Остальную часть изображения указывают сплошной тонкой линией. В технических требованиях указывают: допустимые отклонения размеров, шероховатость восстановленных поверхностей, разброс твердости, допустимость наличия пор, раковин и отслоений, прочность сцепления нанесенного слоя и других параметров, обусловленных применением того или иного способа, а также допуска расположения поверхностей, которые должны быть выдержаны в процессе восстановления. В таблице дефектов должны быть указаны: номера и наименования дефектов, коэффициенты их повторяемости от общего числа деталей, поступивших на дефектацию и от общего числа ремонтопригодных деталей, основной и допускаемые способы устранения дефектов. При восстановлении деталей способами сварки, наплавки, напыления и другими следует указывать наименование, обозначение материала, защитную среду. Под таблицей дефектов должны быть указаны условия и дефекты, при которых деталь не принимается на восстановление. В правом верхнем углу поля чертежа помещают таблицу категорийных размеров. 20.5. Выбор способов устранения дефектов В настоящее время ремонтные предприятия располагают достаточно большим числом проверенных практикой способов восстановления деталей, позволяющих возвратить работоспособность изношенным и поврежденным деталям. К ним относятся способы ремонтных размеров, дополнительных деталей, пластической деформации, электролитических и газотермических покрытий, наплавки и др. Однако не все из указанных способов восстановления деталей являются равноценными. При использовании способа ремонтных размеров усложняется система снабжения запасными частями, технической документацией, возникает необходимость больших запасов деталей различной номенклатуры. Кроме того, многократное использование данного способа приводит к снижению запасов прочности деталей, уменьшению их износостойкости, так как при этом постепенно снимается упрочненный различными способами поверхностный слой металла. При использовании способа дополнительных деталей значительно увеличиваются затраты на восстановление изделия и это, во многих случаях, приводит к тому, что указанный метод оказывается экономически неэффективным. Особенно нерационально использовать данный способ для восстановления деталей, имеющих незначительные износы. Простой и экономичный способ восстановления деталей пластической деформацией имеет ограниченную область применения и часто не может быть использован для восстановления конкретных изделий в связи со специфическими особенностями их конструкции. Для того чтобы из существующих способов нанесения покрытий выбрать наиболее рациональный, необходимо правильно оценить как сами покрытия, так и применимость их для восстановления конкретных деталей. Впервые экспериментальные и теоретические исследования выбора способа восстановления деталей были выполнены В. А. Шадричевым. По предложенной им методике способ восстановления деталей должен выбираться в результате последовательного использования трех критериев: применимости, долговечности и технико-экономической эффективности. В дальнейшем эта методика была конкретизирована, усовершенствована, в особенности применительно к понятию первого и третьего критериев, и приведена к виду, удобному для практического применения. Согласно рассматриваемой методике, выбираемый способ восстановления (СВ) выражается как функция (f) трех коэффициентов: CВ = f(KT, KД, KЭ), (20.1) где Кт — коэффициент применимости способа, учитывающий его технологические, конструктивные и эксплуатационные особенности детали; КД— коэффициент долговечности, обеспечиваемый способом восстановления, применительно к данному виду восстановления деталей; КЭ — коэффициент технико-экономической эффективности способа восстановления, характеризующий его производительность и экономичность. Общая методика выбора рационального способа восстановления состоит из трех этапов. 1. Рассматривают различные способы восстановления и производят выбор из них таких, которые удовлетворяют необходимому значению коэффициента KТ. Из числа способов восстановления, удовлетворяющих КТ, проводят выбор тех, которые обеспечивают последующий межремонтный ресурс восстановленных деталей, т. е. удовлетворяют значению коэффициента долговечности КД. Если установлено, что требуемому значению КДдля данной детали соответствуют два или несколько способов восстановления, то выбирают из них те, у которых наилучшие значения КЭ. Для исключения субъективных мнений при выборе рациональных способов восстановления деталей введено понятие коэффициента применимости, численное значение которого ограничивается двумя уровнями: 1 — способ восстановления деталей по всем его параметрам применим для восстановления данной детали; 0 — способ восстановления для данной детали неприменим. Применимость способов для восстановления конкретных деталей оценивается в результате расчетов по обобщенному показателю. где Zi— частные показатели, которые так же, как и обобщенный показатель, могут принимать только два значения: 1 — способ по данной характеристики отвечает соответствующему параметру детали (мог бы быть применен); 0 — способ по рассматриваемой характеристике не может быть применен для восстановления детали. Схема решения данной задачи приведена на рис. 20.2. Коэффициент долговечности — КДопределяется как функция трех аргументов: КД= f(KИ, КВ, КСЦ), (20.3) где КИ, КВ КСЦ — коэффициенты соответственно износостойкости, выносливости и сцепляемости. Коэффициент долговечности равен значению того из коэффициентов в (20.3), который имеет наибольшую величину. Значения коэффициентов износостойкости и выносливости определяются на основании стендовых и эксплуатационных сравнительных испытаний новых и восстановленных деталей. Сложнее обстоит дело с коэффициентом сцепляемости, который определяется по формуле (20.4) КСЦ = io/iэ, (20.4) где iо — опытное значение для данной детали прочности сцепления наращенного слоя с основным металлом, кгс/мм2; iэ — эталонное значение прочности сцепления, кгс/мм2. Опытное значение прочности сцепления наращенного слоя c основным металлом определяют методом отрыва штифта от покрытия. Эталонные значения прочности сцепления: для наружных стальных поверхностей, воспринимающие значительные ударные или знакопеременные нагрузки — 50 кгс/мм2; для наружных стальных и чугунных поверхностей, не воспринимающих значительные Ударные или знакопеременные нагрузки — 20 кгс/мм2; внутренних посадочных поверхностей под подшипники, не воспринимающих знакопеременные и значительные ударные нагрузки стальных, чугунных или детали из алюминиевых сплавов — 5 кгс/мм2; наружных или внутренних стальных или чугунных поверхностей, не воспринимающих значительные ударные или знакопеременные нагрузки слоем, характеризующимся пористостью, при работе сопряжения в условиях обильной смазки — 4 кгс/мм2. Значения коэффициента КСЦне могу быть выше единицы. Схема решения данной задачи аналогична рис. 20.2. При определении экономического эффекта, получаемого от восстановления деталей на единицу продукции, а не за определенный промежуток времени, нельзя не учитывать относительную производительность способов восстановления. С  равнение производительности характерных способов восстановления, например наплавочных, не связано с какими-либо труд, костями. Затруднения возникают при попытке сравнения производительности принципиально отличающихся способов. Чтобы избежать этого, вводится понятие условной детали. За условную деталь принят полый валик (применительно к способам пластических деформаций) диаметром 40 мм, длиной 100 мм и с величиной износа на сторону 0,2 мм. равнение производительности характерных способов восстановления, например наплавочных, не связано с какими-либо труд, костями. Затруднения возникают при попытке сравнения производительности принципиально отличающихся способов. Чтобы избежать этого, вводится понятие условной детали. За условную деталь принят полый валик (применительно к способам пластических деформаций) диаметром 40 мм, длиной 100 мм и с величиной износа на сторону 0,2 мм.Производительность различных способов определялась исходя из основного времени, затрачиваемого на предварительную обработку (если требуется при данном способе), собственно восстановление (раздачу или наращивание) и последующую механическую обработку, и сравнивалась с производительностью ручной дуговой наплавки. Значение коэффициента производительности (КП) определялось по зависимости КП= tРН/ti(20.5) где tРН, ti,- — основное время восстановления условной детали соответственно ручной наплавкой и i-м способом. 20.6. Последовательность выполнения операций При восстановлении детали проходят последовательно ряд операций в следующем порядке: в первую очередь выполняются подготовительные операции (очистка, обезжиривание, правка, восстановление базовых поверхностей); механическая обработка, которая предназначена для устранения дефектов, образовавшихся в процессе эксплуатации, или придания правильной геометрической формы изношенным поверхностям, в том числе специальной (например, при электродуговом напылении нарезка «рваной» резьбы, фрезерование канавок и т. п.); наращивание изношенных поверхностей (наплавка, напыление и пр.). При этом в первую очередь выполняют операции, при которых детали нагревают до высокой температуры (сварка, наплавка, термическая обработка). Если необходимо, то детали подвергают вторичной правке. Затем выполняют операции, не требующие нагрева деталей (хромирование, железнение и пр.); окончательная обработка (токарная, фрезерная, слесарная и пр); контрольные операции назначают в конце технологического процесса и после выполнения наиболее ответственных операций. Запись операций производится кратко, например: 05 — термическая (отпуск шлицев); 10 — токарная (срезание шлицев); 15 — наплавочная (вибродуговая наплавка поверхности под шлицы); 20 — токарная (обтачивание поверхности под шлицы); 25 — фрезерная (щлицефрезерная); 30 — слесарная (заготовка ленты под три изношенные шейки) и т.п. 20.7. Технологическая документация на восстановление детали Технологический процесс восстановления деталей можно представить в виде маршрутного, маршрутно-операционного и операционного описания. Комплектность документов на единичный (ЕТП) и типовой (групповой) (ТТЛ, ГТП) технологические процессы восстановления деталей должна обязательно соответствовать данным табл. 20.2. Маршрутная карта (МК) является составной и неотъемлемой частью комплекта. При маршрутном и маршрутно-операционном описании технологического процесса МК является одним из основных документов, на котором описывается весь процесс в технологической последовательности выполнения операций. При операционном описании технологического процесса МК выполняет роль сводного документа, в котором указывается адресная информация (номер цеха, участка, рабочего места, операции), наименование операции, перечень документов, применяемых при выполнении опрерации, технологическое оборудование и трудозатраты. Технологические режимы следует проставлять в соответствии с разделами 4 ГОСТ 3.1121—84. Карта эскизов (КЭ) — это графический технологический документ, содержащий эскизы, схемы, таблицы, дефекты, технические требования, необходимые для выполнения процесса, операции или перехода, а также поясняющие методы и средства, обеспечивающие безопасное выполнение операций. Необходимость разработки отдельных КЭ в маршрутно-операционных и операционных процессах определяется разработчиком. Карты эскизов разрабатывают на основе чертежа и руководств по капитальному ремонту. На эскизе к процессу восстановления должны быть указаны номера и наименования дефектов, технические требования, номера размеров обрабатываемых поверхностей. На правильно оформленном эскизе число изображений должно быть минимальным и вместе с тем эскиз должен читаться без затруднений. Элементы деталей, размеры, не связанные с поверхностью, обрабатываемой на данной операции или в данном процессе, на эскизе не указываются. Условные обозначения технологических баз, опор, зажимов и установочных устройств должны соответствовать ГОСТ 3.1107-81. 20.8. Особенности учета затрат на ремонт Основным экономическим показателем, который характеризует степень совершенства технологического процесса восстановления деталей, является себестоимость восстановления, в которой группируются затраты на восстановление детали через следующие калькуляционные статьи: Св = Сиз + См + Cзпо + Сзпд + Ссн + Сц + Созр + Срсэо + Сб + Сп, (20.6) где Сиз — стоимость изношенной детали, р.; См — стоимость материалов, потребляемых для восстановления детали, р.; Сзпо — основная заработная плата производственных рабочих с учетом премий, кроме премий из прибыли, р.; Сзпд — дополнительная заработная плата производственных рабочих, р.; Ссн — отчисления на социальные нужды, р.; Сц, Созр, Срсэо — объем накладных цеховых, общезаводских и расходов на содержание и эксплуатацию оборудования, р.; Сб — потери от брака, р.; Сп — прочие расходы, р. Содержание элементов затрат каждой группы (каждого слагаемого) приведено в табл. 20.3. Сзпо = ТшСч (20.7) где Тш— штучное время выполнения операции, мин; Сч — тариф оплаты часовой работы специалиста (рабочего), р. Таблица 20.2 Комплектность документов на технологический процесс восстановления деталей

Примечание. «+»— документ обязательный; «—» — документ составляется по усмотрению разработчика. Затраты, включаемые в калькуляционные группы расходов на восстановление деталей | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||