ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

Таблица 20.3

См = КмСзпо; Сзпд = КзпдСзпо; Ссн = Ксн(Сзпо+Сзпд); Сц = КцСзпо; Созр = КозрСзпо; Срсэо = КрсэоСзпо; Сп = Кп(Св – Сп) = КпСв/(1+Кп) (20.8) В табл. 20.4 приведены диапазоны значений коэффициентов, приведенных в формуле 20.8. Таблица 20.4 Значение коэффициентов в формуле 20.8

Если восстановление деталей осуществляется по подефектной технологии, то их себестоимость определяют по формуле: где Своij — себестоимость выполнения j-й операции при устранении i-го дефекта; Cвоijопределяется по формуле (20.6), р.; i — коэффициент повторяемости i-го дефекта; п — число дефектов, которые необходимо устранить; т — число операций, которые необходимы для устранения i-го дефекта. По маршрутной технологии: где Ki— маршрутный коэффициент  ; п — число маршрутов восстановления детали; Свi — себестоимость восстановления детали по i-му маршруту (Свi, определяется по формуле (20.6)), р. ; п — число маршрутов восстановления детали; Свi — себестоимость восстановления детали по i-му маршруту (Свi, определяется по формуле (20.6)), р.20.9. Разработка технологических процессов сборки Технология сборки как документ включает описание состава И последовательности операций и переходов сборки изделия с технико-экономическими расчетами затрат труда, материалов, электроэнергии, количества необходимого оборудования и оснастки,числа производственных рабочих, производственной площади, трудоемкости и себестоимости сборки изделия. Разработка технологического процесса сборки осуществляется с учетом использования достижений технологии сборки в автомобилестроении, производственных ресурсов, необходимости сокращения материальных, трудовых и энергетических затрат, всемерной механизации и автоматизации работ, использования передового опыта ремонтных предприятий, прогрессивных форм организации сборочных процессов и создания наилучших условий труда. Разработка технологического процесса сборки производится поэтапно на основе стандартов ЕСТПП, ЕСТД и других документов в такой последовательности: технологический анализ сборочных чертежей, уточнение разбивки изделия на сборочные единицы, оценка уровня технологичности и ремонтопригодности изделия и его частей и разработка рекомендаций по их улучшению; анализ плановых заданий и выбор организационных форм сборочного процесса; размерный анализ основных соединений (с учетом изменения размеров в эксплуатации и при ремонте) и выбор методов сборки и их сочетаний для изделия в целом; разработка (уточнение) технических условий и технологических инструкций на сборку соединений, узловую и общую сборку изделий, контроль, регулировку и испытание сборочных единиц и изделия; пробная разборка и сборка образца изделия, составление схем сборки изделия и его составных частей, составление комплектовочной карты; определение и оптимизация состава, содержания и последовательности операций и переходов; нормирование технологического процесса; выбор и определение количества стандартного оборудования и оснастки, заказ нестандартизованных средств технологического оснащения (в том числе средств контроля, испытаний и транспортирования); проектирование поточной линии, синхронизация сборочных операций и разработка планировки и организации линии (участка, цеха); определение требований техники безопасности, производственной санитарии и охраны окружающей среды; технико-экономический анализ и обоснование принятого варианта технологического процесса сборки изделий; оформление технологической документации. Наиболее сложным, трудоемким и ответственным этапом разработки технологического процесса сборки является определение И оптимизация состава, содержания и последовательности операций и переходов. При этом учитывают тип производства (единичное, серийное, массовое), доступность и удобство выполнения работ, рациональную последовательность установки составных частей изделия, применение единых средств технологического оснащения для выполнения ряда операций и др. Графическое изображение в виде условных обозначений последовательности сборки (разборки) изделия или его составной части называется схемой сборки (разборки) изделия. Для составления схемы после технологического анализа конструкции изделия его делят на узлы первого, второго и других более высоких порядков. Схемы строят отдельно для общей сборки (разборки) изделия и сборки (разборки) каждого из его узлов. Схема общей сборки изделия показана на рис. 20.3. Каждый элемент изделия условно обозначен на схеме прямоугольником, разделенным на три части. В верхней части указывают наименование элемента, в левой нижней части — его обозначение (индекс), в правой нижней части— число одноименных элементов. Индексы элементов соответствуют номерам деталей и узлов на чертежах и в спецификациях. На рис. 20.4 даны схемы узловой сборки изделия, общая сборка которого показана на рис. 20.3. Схему сборки начинают с базовой детали (узла) и заканчивают готовым изделием (узлом). Между ними проводят осевую линию, сверху которой показывают присоединяемые детали, снизу — сборочные единицы. Схему разборки, наоборот, начинают с изделия (узла) и заканчивают базовой деталью (узлом). Последовательность установки и снятия составных частей изделия определяют при решении задачи формирования технологических операций сборки и разборки. При необходимости на схемах сборки показывают расстановку контрольных операций, делают дополнительные надписи, определяющие содержание сборочных и контрольных операций, например «приварить», «сверлить совместно с...», «отрегулировать зазор...» и т.п. Инструкционно технологическая карта Практического занятия № 19-20 Восстановление типовых деталей класса «корпусные» Восстановление типовых деталей класса «круглые стержни» Цель работы: закрепить знания по способам восстановления деталей соответствующих классов 1 Класс деталей «корпусные» Задание Прочитать теоретическую часть Записать основные дефекты данного класса деталей Составить технологический маршрут ремонта данного класса деталей (таблица 1) Теоретическая часть К корпусным деталям относят детали типа блок и головка блока, крышку распределительных шестерен, корпус масляного и водяного насосов и различные картеры. Они, как правило, изготавливаются в виде отливки из чугуна и алюминиевых сплавов АЛ4 и АЛ9. Корпусные детали предназначены для крепления деталей агрегата, имеют: отверстия, отверстия для установки подшипников, втулок, вкладышей, валов, гильз, штифтов и резьбовые отверстия Для крепления деталей; плоскости и технологические плоскости. Общим конструктивно-технологическим признаком для большинства корпусных деталей является наличие плоской поверхности и Двух установочных отверстий, используемых в качестве установочной базы как при изготовлении, так и при восстановлении деталей данного класса. В процессе эксплуатации корпусные детали подвергаются химическому, тепловому и коррозионному воздействию газов и охлаждающей жидкости, механическим нагрузкам от переменного давления газов, динамическим нагрузкам, вибрации, контактным нагрузкам, влиянию абразивной среды и т.д. Для данного класса деталей основными видами износа являются коррозионно-механический и молекулярно-механический, которые характеризуются следующими явлениями — молекулярным схватыванием, переносом материала, разрушением возникающих связей, вырыванием частиц и образованием продуктов химического взаимодействия металла с агрессивными элементами среды. При эксплуатации машин в корпусных деталях возможно появление следующих характерных дефектов: механические повреждения — повреждения баз; трещины на стенках и плоскостях разъемов, поверхностях под подшипники и на опорных поверхностях; забоины установочных, привал очных или стыковых поверхностей; обломы и пробоины частей картера; обломы шпилек; забитость или срыв резьбы; выпадание заглушек; нарушение геометрических размеров, формы и взаимного расположения поверхностей — износ посадочных и рабочих поверхностей, резьбы; кавитационный износ отверстий, через которые проходит охлаждающая жидкость; несоосность, неперпендикулярность, нецгошндричность и некруглость отверстий; коробление, или деформация обработанных установочных, привалочных или стыковых поверхностей. Дефекты корпусных деталей, которые устраняются с помощью слесарных операций: пробоины — постановкой металлической накладки на клею (составы на основе эпоксидной смолы) с закреплением ее болтами; обломы — приваркой обломанной части с закреплением ее болтами или с постановкой усиливающей накладки; трещины — заделыванием с помощью фигурных вставок ; нанесением состава на основе: эпоксидной смолы, эпоксидной смолы с наложением накладок из стеклоткани, эпоксидной смолы с наложением металлической накладки и закреплением ее болтами; сваркой; сваркой с последующей герметизацией шва полимерным составом, с помощью фигурных вставок и эпоксидной смолы; повреждения и износ резьбовых отверстий — прогонкой метчиком, нарезанием резьбы увеличенного размера, установкой ввертыша (резьбовой пробки) и нарезанием резьбы нормального размера, нанесением полимерных материалов на резьбовые поверхности, установка резьбовых спиральных вставок; обломы болтов, шпилек — удалением обломанной части с помощью бора или экстрактора, с помощью гайки или прутка; коробление привалочных поверхностей — шлифованием, фрезерованием или шабрением; ослабление посадки и выпадание штифтов — развертыванием отверстий под штифты и установкой штифтов увеличенного размера (по диаметру). Восстановление корпусных деталей начинают с удаления обломанных шпилек и болтов, повреждений резьбовых отверстий, а также устранения трещин и других повреждений, требующих применения сварочных операций, так как сварка может повлечь за собой коробление обработанных плоскостей деталей. Последовательность операций технологического процесса восстановления корпусных деталей приведена в табл. 1. Таблица 1 Технологический маршрут типового технологического процесса ремонта корпусных деталей

Отломанную часть болта, шпильки, оставшуюся в глубине резьбового отверстия, удаляют с помощью: бора . Бор — это закаленный конический стержень с острыми прямыми зубьями и головкой под ключ или вороток. Чтобы вывернуть сломавшийся болт (шпильку), просверливают в нем отверстие, забивают в это отверстие бор. При этом бор плотно сцепляется с телом болта, что позволяет его вывернуть; экстрактора. Экстрактор — это конический стержень, на котором нарезаны пять левых спиральных канавок. В центре облома сверлят отверстие диаметром (табл. 21.2) на всю длину облома, забивают экстрактор в высверленное отверстие соответствующего номера и вывинчивают обломок из резьбового отверстия. Если обломанный конец болта, шпильки расположен на уровне поверхности детали, то на него накладывают гайку меньшего размера и приваривают (рис. 21.1, в). Вращая гайку, вывинчивают обломок из резьбового отверстия. Если обломанный конец болта, шпильки слегка выступает над поверхностью детали, то на него надевают шайбу и приваривают стальной пруток (рис. 21.1, г), за который и вывинчивают обломок. Дефект коробления плоскостей устраняется: шлифованием, когда отклонение от плоскостности более 0,02 мм на длине 100 мм; фрезерованием или шабрением, когда отклонение от плоскостности более 0,2. При этом используют для установки деталей базовые поверхности, созданные на деталях заводом-изготовителем, восстановленные поверхности или, что реже, изготовленные ремонтным заводом. Износ внутренних цилиндрических поверхностей в корпусных деталях устраняют растачиванием под ремонтный размер при помощи дополнительных ремонтных деталей с последующей механической обработкой, электрохимических и эпоксидных покрытий, наплавкой и плазменным напылением. При разработке технологического процесса восстановления корпусной детали придерживаются следующих правил: вначале устраняют трещины, отколы, обломы, затем восстанавливают базовые технологические поверхности, наращивают изношенные поверхности, обрабатывают рабочие поверхности под ремонтный или номинальный размер. При восстановлении деталей определенного наименования необходимо выбрать способ устранения каждого из имеющихся на ней дефектов, а затем уже, руководствуясь приведенной последовательностью устранения дефектов, проектировать технологический процесс ремонта детали. Класс деталей «круглые стержни» Задание Прочитать теоретическую часть Записать основные дефекты данного класса деталей Составить технологический маршрут ремонта данного класса деталей (таблица 1) Теоретическая часть К классу деталей «круглые стержни» относятся детали, которые имеют цилиндрическую форму, и когда их длина значительно превышает диаметр. К таким деталям относятся поршневые пальцы, оси привода сцепления, валики водяного насоса, шкворни, оси блока шестерен заднего хода, толкатели, валы коробок передач, карданные валы и крестовины карданов, валы и полуоси задних мостов, поворотные цапфы, валы рулевого управления, впускные и выпускные клапаны, коленчатые и распределительные валы и др. Они изготавливаются из конструкционных среднеуглеродистых и легированных сталей, высокопрочного чугуна. В зависимости от назначения и условий работы детали данного класса могут иметь Шейки, отверстия, резьбу, шпоночные канавки, шлицы, выточки, галтели, зубья, кулачки, торцовые поверхности, фланцы и Другие поверхности, работающие при различных видах трения и нагрузках. Рабочие поверхности в большинстве случаев подвергают закалке токами высокой частоты или цементации с последующей закалкой и низкотемпературным отпуском. В зависимости от отношения длины к диаметру различают жесткие (не более 12) и нежесткие (больше 12) стержни. В процессе эксплуатации детали подвергаются: периодическим нагрузкам от сил давления газов и инерции движущихся масс, которые вызывают переменные напряжения в ее элементах; трению шеек о вкладыши подшипников; трению при высоких удельных давлениях и нагрузках при наличии абразива; динамическим нагрузкам; изгибу и скручиванию и т.д. Для них характерны следующие виды износа — окислительный и нарушение усталостной прочности, молекулярно-механический, коррозионно-механический и абразивный. Они характеризуются следующими явлениями — образованием продуктов химического взаимодействия металла со средой и разрушением отдельных микрорайонов поверхностного слоя с отделением материала; молекулярным схватывании, переносом материала, разрушением возникающих связей, вырыванием частиц и др. При нормальных условиях эксплуатации основной дефект деталей этого класса — износ. Перегрузка и усталость металла, нарушение смазки трущихся поверхностей вызывают нагрев и деформацию детали, интенсивный износ, задиры и схватывание на поверхностях трения. Следствием усталости материала детали может быть их поломка. Большое разнообразие внешних факторов, воздействующих на условия работы деталей, приводит к изменению скорости изнашивания их поверхностей и случайному сочетанию дефектов. Характерные дефекты — это износ шеек, повреждение или износ резьбовых поверхностей, неплоскостность, биение привалочных поверхностей фланцев, износ гнезд под подшипники, износ эксцентриков и кулачков, износ шлицов, повреждения установочных поверхностей, износ зубьев. Трещины на шейках деталей являются одной из основных причин их выбраковки. Так, например, для коленчатых валов — это примерно 9..16% валов, поступающих в капитальный ремонт. Коленчатые валы могут выбраковываться со следующими трещинами: на галтелях коренных и шатунных шеек; на цилиндрической части шеек на расстоянии менее 6 мм от торцов шеек; на кромках отверстий масляных каналов при длине трещины свыше 15 мм и расположении ее под углом более 30 ° к оси шейки; трещины, находящиеся на расстоянии друг от друга менее 10 мм и расположенные под углом более 30 ° к оси вала; более восьми трещин длиной менее 5 мм на цилиндрической части шеек и у кромок отверстий масляных каналов; более трех трещин длиной свыше 5 мм. Износ поверхностей детали устраняется различными способaми— обработкой под ремонтный размер, пластической деформацией, установкой дополнительной ремонтной детали, накаткой, наплавкой, напылением металлов и полимеров и др. На выбор способа восстановления поверхностей деталей влияют условия работы детали, качество ее поверхности, производственная программа и экономическая целесообразность. Последовательность операций типового технологического процесса восстановления деталей класса «круглые стержни» приведена в табл. 2. Наиболее сложными деталями этого класса являются коленчатые валы. Они требуют наибольшего количества основных и вспомогательных операций. В табл. 3 приведены дефекты коленчатых валов и способы их устранения. Таблица 2 Технологический маршрут типового технологического процесса восстановления деталей класса «круглые стержни»

Таблица 3 Дефекты коленчатых валов и способы их устранения

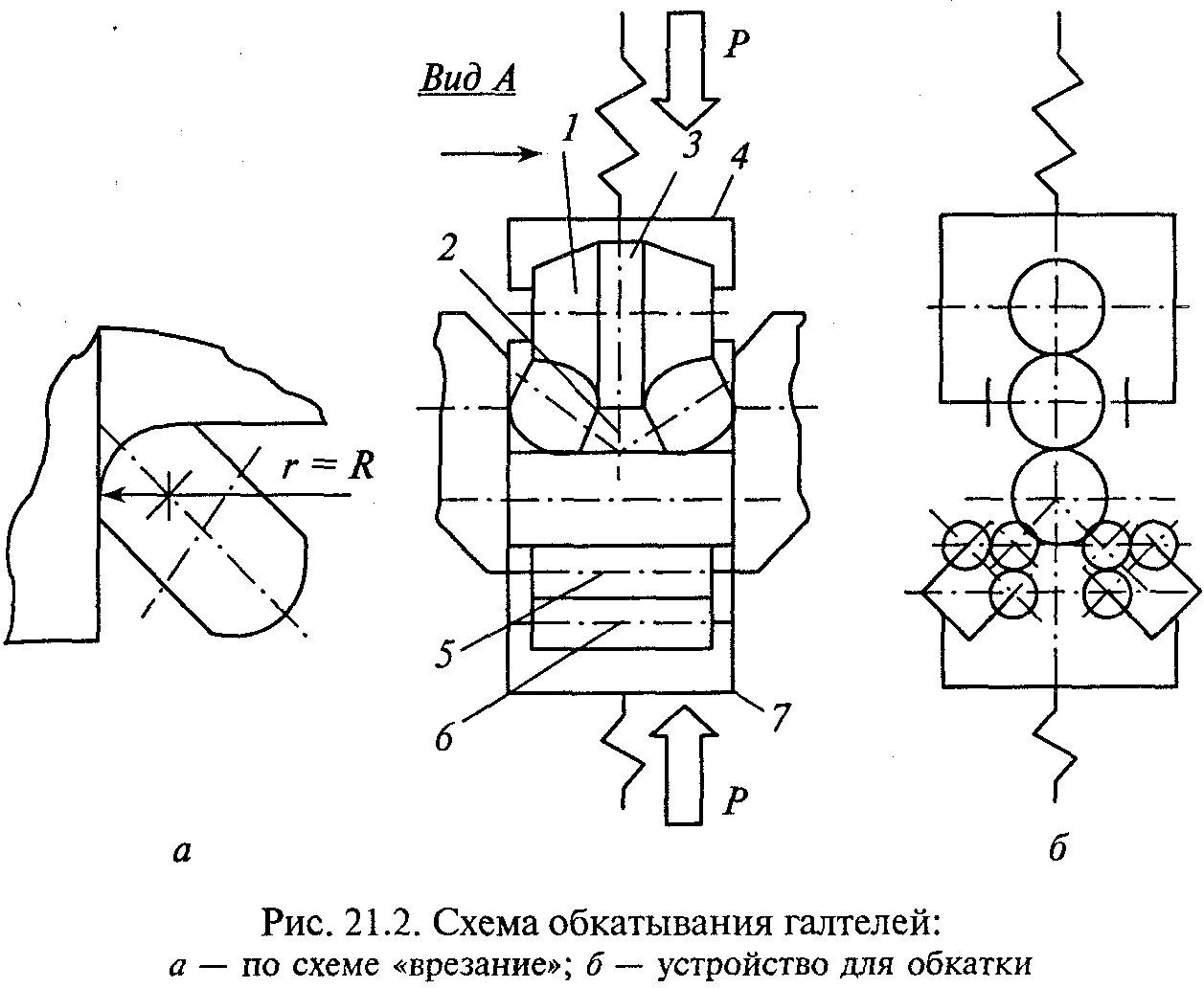

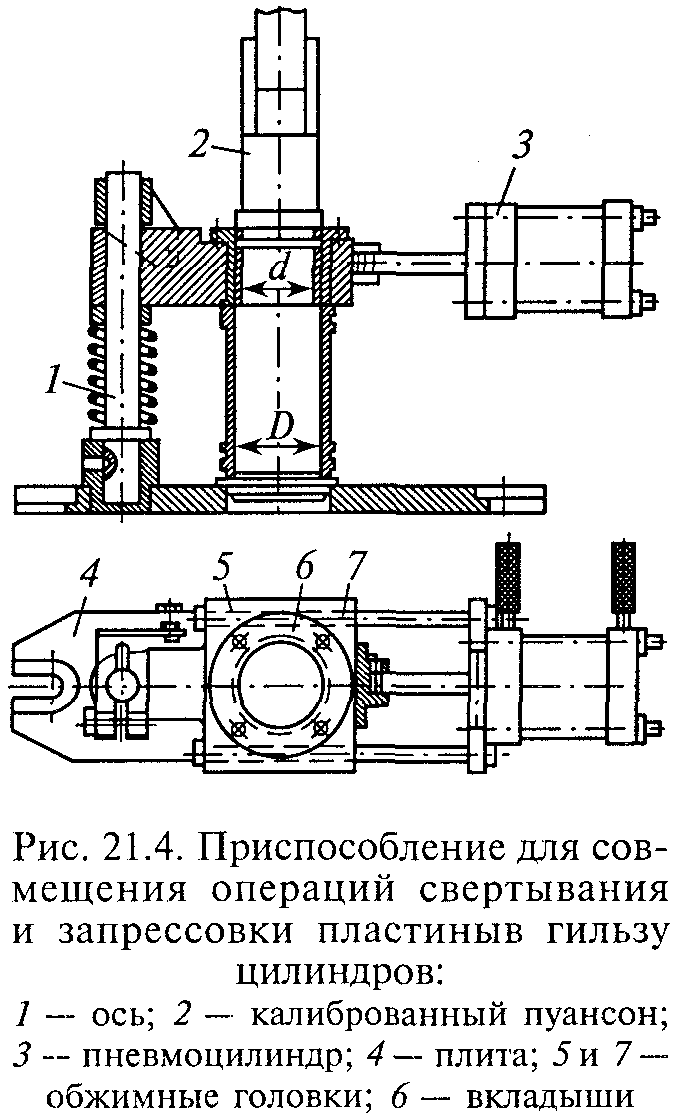

Большинство изношенных валов имеют прогиб, значение которого контролируют при установки их крайними коренными шейками на призмы индикатором, который закреплен на штативе. Вал поворачивают в призмах вручную, наблюдая за показаниями индикатора. Разность между крайними показаниями индикатора за один оборот коленчатого вала представляет собой значение прогиба. Если прогиб превышает значение, указанное в технических условиях, то его устраняют правкой. Если значение прогиба меньше, то вал не правят, а шлифуют под ремонтный размер. Правка вала методом статического изгиба. При данном методе правку проводят на гидравлических прессах путем нагружения и разгружения вала. В зависимости от прогиба и опыта правильщиков зависит число нагружений, их величина и направление. Процесс нагружения повторяют до тех пор, пока прогиб оси вала не станет меньше допустимого. Недостаток данного метода — это снижение усталостной прочности и пластичности вала, так как в зоне галтелей шатунных шеек могут развиваться старые и зарождаться новые микро- и макротрещины, а также возможен возврат прогиба. Правка вала методом чеканки. Этот метод наиболее успешно следует применять для правки валов двигателей с рядным расположением цилиндров, имеющих аварийные прогибы до 0,75 мм (биение 1,5 мм). Снижение усталостной прочности не наблюдается, сохраняется высокая стабильность формы детали в эксплуатации. Чеканку галтелей выполняют клепальным пневматическим молотком КМП-14М или ручным слесарным молотком массой 0,8 кг со специальными бойками, размеры которых должны соответствовать размерам галтелей. Перед чеканкой у вала определяют место и направление наибольшего изгиба, после чего его устанавливают На призмы максимальным прогибом вниз. Если максимальное биение находится в области третьей коренной шейки в плоскости кривошипа, то выполняют чеканку галтелей первой и второй шеек в зоне перекрытия коренной и шатунной шеек на дуге 40...50°. После чего проводят контроль биения вала. Если значение биения выше допустимого, то необходимо: чеканить галтели третьей и четвертой шеек; контроль биения; чеканить галтели пятой и шестой шеек. При биении коленчатого вала больше 0,8 мм чеканку проводят неоднократно в указанной последовательности. Когда максимальный прогиб находится в плоскости, перпендикулярной кривошипам, правку вала осуществляют чеканкой двух симметрично расположенных галтелей относительно выпрямляемой шейки. Участок наклепа располагается под углом 45° к плоскости кривошипа. Коленчатые валы шлифуют под ремонтный или номинальный размеры. Шлифование под ремонтный размер чаще всего выполняют в одну операцию. Величина износа шеек определяет ремонтный размер шеек, выбор которого проводится в соответствии с техническими условиями. Для шлифования шеек применяют универсальные шлифовальные станки ЗА423 и ЗВ423. Сначала шлифуют коренные шейки и другие поверхности, находящиеся на одной с ними оси, а затем шатунные. Шейки вала шлифуют электрокорундовыми на керамической связке шлифовальными кругами зернистостью 16...60 мкм. Перед шлифованием шлифовальный круг правят алмазным карандашом, закрепленным в оправке, при обильном охлаждении эмульсией. Цилиндрическую часть круга правят, перемещая алмазный карандаш в горизонтальной плоскости, а галтели — качанием оправки с карандашом в этой же плоскости. Боковые плоскости круга обрабатывают до требуемой ширины при поперечной подаче шлифовального круга. Шлифовальные круги рекомендуется править после шлифования одного-двух коленчатых валов. Базовыми поверхностями при шлифовании коренных шеек являются центровые отверстия. Шлифование шатунных шеек проводят на другом станке, оборудованном центросместителями, обеспечивающими совпадение осей шатунных шеек с осью вращения станка. Крайние коренные шейки коленчатого вала закрепляют в патрон центросместителя, предварительно установленного на требуемый радиус кривошипа, что обеспечивает погрешность базирования не более 0,03 мм. Затем шатунные шейки выставляются только в горизонтальной плоскости. Предварительно шлифуемую шейку выставляют призмой, окончательно — индикаторным устройством. Показание индикатора равняется половине припуска на шлифование. При окончательно отшлифованной шейке индикатор устанавливается на «ноль». Для предотвращения появления микротрещин при шлифовании применяют обильное охлаждение. Струя охлаждающей жидкости должна полностью покрывать рабочую поверхность шлифовального крута. В качестве охлаждающей жидкости используют эмульсию (10 г эмульсионного масла на 1 л воды). Когда полностью использованы предусмотренные конструкторами межремонтные размеры, что соответствует максимальному накоплению усталостных напряжений, на изношенные шейки коленчатого вала наносят металлопокрытия. Усталостные напряжения возникают из-за неравномерного износа шеек, кратковременных перегрузок двигателя, неравномерной подачи топлива к цилиндрам, смещения опор блока в связи со старением металла. Предел выносливости у таких коленчатых валов снижается на 20...25% по сравнению с новыми. Зона накопления усталостных повреждений у карбюраторных двигателей находится в центральной части шеек (щеки значительно прочнее шеек) в зоне маслопроводящих отверстий, у дизельных — в зоне перехода галтели в щеки вала. Основной опасной нагрузкой для дизельных двигателей считают изгибающий момент (разрушение вала по щекам), а для карбюраторных — крутящий (разрушение вала по шейкам). При перешлифовках валов карбюраторных двигателей удаляются поверхностные слои шеек с накопившимися усталостными повреждениями, а их наращивание приводит к разгрузке наиболее напряженных слоев металла, что способствует восстановлению их Ресурса. Для коленчатых валов дизельных двигателей перешлифовкой полностью удалить напряжение и предельно разрушенные слои Металлов в зоне галтелей практически невозможно, поэтому их ресурс восстановить не удается. Более 85 % объема восстановления шеек коленчатого вала выполняются сварочно-наплавочными методами. Изношенные поверхности под шкив и шестерни наращивают на Наплавочном станке У-651У4 или на токарно-винторезном, оснащенном наплавочной головкой ОКС-6569, электродуговой наплавкой проволоки 18ХГС или ЗОХГС диаметром 1,0... 1,5 мм в среде углекислого газа. После наплавки проверяют состояние центровых отверстий. Видимые забоины, вмятины и следы коррозии исправляют растачиванием на токарно-винторезном станке типа 1М63 или 16К20 Для этого вал зажимают в патроне за первую коренную шейку, а под крайнюю устанавливают люнет. Затем выверяют вал и добиваются чтобы биение коренной шейки было не более 0,03 мм. Исправляют центровое отверстие протачиванием до выведения следов износа. Для исправления второго центрового отверстия вал зажимают в патроне за поверхность под шестерню коленчатого вала, а люнет устанавливают под первую коренную шейку и поджимают вращающимся центром. Наплавленные поверхности протачивают на станке типа 1М63 с применением резцов с твердосплавными пластинами марки ТК. Шлифование обработанных поверхностей проводят на круглошлифовальных станках типа ЗБ161. Шпоночный паз заваривают в среде углекислого газа и наплавляют всю шейку вала проволокой 08Г2С или 08ГС толщиной 0,8... 1,2 мм на полуавтомате А-547У или ЦЦГ-301 для дуговой сварки. Паз заваривают на всю глубину с превышением наплавленного слоя над остальной поверхностью примерно на 1 мм. Фрезеруют шпоночные пазы на горизонтально-фрезерном станке типа 6Р82Г. Для точного размещения и обработки паза применяют специальное приспособление. Контролируют положение паза относительно диаметральной плоскости и угловое смещение относительно оси первого кривошипа. Для упрочнения валов применяют накатывание галтелей роликами из твердосплава. Накатные устройства должны обеспечивать пневматическое, гидравлическое или пневмогидравлическое статическое (безударное) нагружение роликов и иметь автоматический регулятор давления для п  оддержания постоянного усилия накатывания требуемой величины. Подвод роликов, достижение требуемых усилий накатывания, а также снятие нагрузки (отвод роликов) следует осуществлять плавно при вращающемся коленчатом вале. Накатывание неподвижного вала вращающимися накатными устройствами не рекомендуется, так как это ведет к фиксации прогиба от собственного веса. Прекращение вращения вала в процессе накатывания не допускается. В процессе накатывания упрочняемая поверхность галтелей должна смазываться жидким машинным маслом (93...95%) в смеси с олеиновой кислотой (5...7%). Смазывающая жидкость не должна содержать металлических или абразивных примесей. оддержания постоянного усилия накатывания требуемой величины. Подвод роликов, достижение требуемых усилий накатывания, а также снятие нагрузки (отвод роликов) следует осуществлять плавно при вращающемся коленчатом вале. Накатывание неподвижного вала вращающимися накатными устройствами не рекомендуется, так как это ведет к фиксации прогиба от собственного веса. Прекращение вращения вала в процессе накатывания не допускается. В процессе накатывания упрочняемая поверхность галтелей должна смазываться жидким машинным маслом (93...95%) в смеси с олеиновой кислотой (5...7%). Смазывающая жидкость не должна содержать металлических или абразивных примесей.Частота вращения коленчатого вала должна быть в предела 40... 60 мин-1; давление роликов на галтели — 8000...8500 Н/М2; время упрочнения (обкатки) — 0,12...0,18 мин; полное упрочнение галтелей на всех шатунных шейках выполняют за 2,5... 3,0 мин. Галтели коленчатых валов обрабатывают по схеме «на врезание» (рис. 21.2, а); обкатывают с помощью устройства (рис. 21.2, б), позволяющего применять деформирующие ролики минимального диаметра и снижать тем самым силу обкатывания. Деформирующие конические ролики 1 размещены в сепараторе 2 и контактируют с опорным конусом 3, смонтированным в корпусе 4. Для предотвращения одностороннего нагружения коленчатого вала служат два поддерживающих ролика 5, каждый из которых опирается на два роликоподшипника 6, расположенных в нижней головке 7. Деформирующие и поддерживающие головки устанавливают в нагружающем устройстве клещевого типа, смонтированном на токарном станке, например 1К62. Сила деформирования создается гидроцилиндром, воздействующим на рычаги клещевого устройства. На упрочнение не оказывают влияние отклонения линейных размеров шеек, а рабочая и опорная части деформирующих роликов разделены, чем существенно повышается их долговечность. Диаметр деформирующего ролика — 12 мм, угол конуса — 25°, Угол опорного конуса — 46°. Радиусы закругления ролика соответствуют минимально допустимым радиусам галтелям. Для предотвращения остаточного деформирования вала обкатывание производят в три-четыре перехода (по несколько шеек в каждом переходе). Силу в каждом переходе создают таким образом, чтобы Деформация вала, образовавшаяся за предыдущий переход, компенсировалась при последующем переходе. В результате достигается соосность коренных шеек 0,01 ...0,03 мм, не требуется холодная Правка вала, а их сопротивление усталости повышается на 55... 75 %. Полирование шеек коленчатого вала алмазными лентами. Полирование производят на специальном станке одновременно коренных и шатунных шеек. Станок обеспечивает вращательное возвратно-поступательное (колебательное) движения обрабатываемого вала и прижим с регламентированной силой. Постоянный контакт инструментов и детали обеспечивается за счет синхронного вращения копиров и обрабатываемого вала. Нарезанные кусочки алмазной ленты наклеиваются на башмаки с дугообразной рабочей частью. Радиальная сила прижима инструмента к шейке вала создается пружиной. При полировании необходимо обеспечивать постоянный подвод СОЖ в зону обработки. Режим полирования: частота вращения вала — 0,8 с-1; сила прижима инструмента — 120 Н; амплитуда колебаний — 4 мм; частота колебаний — 0,5 с-1; СОЖ — ОСМ-1. Полирование шеек коленчатого вала пастами. В качестве полирующего материала применяют пасту ГОИ или алмазную пасту. Давление полировальных хомутов на шейки вала должно быть в пределах 100...120 Н/м2. Продолжительность полировки при частоте вращения коленчатого вала 150 мин-1 составляет 3...5 мин. Суперфиниширование. Для доводки шеек вместо полирования применяют также суперфиниширование. Суперфиниширование выполняют головкой, оснащенной абразивными брусками, на специальном полуавтомате 3875К. Зернистость брусков 4...8. В качестве СОЖ используют смесь керосина с маслом или жидкость ОСМ-1. Шероховатость после обработки составляет Уравновешивание коленчатых валов нарушается вследствие износа трущихся поверхностей (при эксплуатации), неравномерном наращивании изношенных поверхностей и механической обработке. Увеличенный в результате этого дисбаланс приводит к дополнительным вибрациям, ухудшающим работу двигателя. Уравновешенность вала достигается либо сверлением отверстий, либо фрезерованием щек. Балансировку коленчатых валов проводят на станке КИ-4274. 21.3. Класс деталей «полые цилиндры» К полым стержням относятся детали с отношением их высоты к наибольшему диаметру не менее 0,5. К этому классу относятся гильзы цилиндров, втулки, крышки подшипников первичного вала коробки передач, фланцы валов коробки передач, ступицы колес чашки дифференциалов, втулки и др. Детали этого класса чаще всего изготавливаются из модифицированного, ковкого и спецального чугуна, углеродистых сталей. Особенность деталей данного класса — это наличие концентричных наружных и внутренних цилиндрических поверхностей. Они могут иметь гладкие и ступенчатые, зубчатые и шлицевые, фланцевые и сложные поверхности. В процессе эксплуатации детали подвергаются механическим нагрузкам и для них основными видами износа являются коррозионно-механический и молекулярно-механический, которые характеризуются следующими явлениями — молекулярным схватыванием, переносом материала, разрушением возникающих связей, вырыванием частиц и образованием продуктов химического взаимодействия металла с агрессивными элементами среды. Полые стержни работают в условиях трения, которое сопровождается цикличным изменением температуры и наличием агрессивной среды. Основные дефекты, характерные для деталей этого класса деталей — износ внутренних и наружных посадочных мест под подшипники; износ шеек под сальники; износы, задиры, кольцевые риски на трущихся поверхностях. Внутренние и наружные поверхности этих деталей, а также их торцы являются базовыми при механической обработке. Износ отверстий под подшипники и шейку шестерни, сальники устраняют постановкой дополнительных ремонтных деталей (ДРД) — втулок. Если же при восстановлении отверстий под подшипники и сальники используется вибродуговая наплавка, то они сначала растачиваются, наплавляются в два слоя, а затем растачиваются в соответствии с заданным размером. Если же на детали имеются шейки, то их износ может устраняться либо вибродуговой наплавкой (механическая обработка, наплавка и механическая обработка с последующим шлифованием), либо электроконтактной приваркой стальной ленты (шлифование, приварка ленты, шлифование поверхности ленты). При восстановлении полых стержней необходимо обеспечивать размеры и шероховатость восстановленных поверхностей, твердость и прочность сцепления нанесенного материала с основным металлом, а также соосность и симметричность относительно общей оси, Допустимую цилиндричность и круглость. Технологический процесс восстановления деталей данного класса начинают с подготовки изношенных поверхностей к наплавке. Затем выполняют операции, связанные термическим воздействиемм на деталь. После чего осуществляют: подготовку поверхностей под постановку ДРД, устанавливают ДРД и обрабатывают их; готовят поверхности к электрохимическому наращиванию, наращивают поверхность и предварительно ее обрабатывают. В конце технологического процесса проводят чистовую обработку и хонингование поверхностей. Наиболее характерной деталью в классе «полые цилиндры» являйся гильза цилиндров. Основные дефекты гильз: износ зеркала износ, изменение формы и взаимного расположения верхнего и нижнего установочных поясков относительно оси цилиндра; сколы и трещины любого размера и расположения; отложения накипи на поверхности, омываемой водой; отложения накипи на поверхностях посадочных поясков; коробление, отколы, глубокие задиры или потеря натяга вставки гильзы. При наличии сколов или трещин любого размера и расположения гильзы выбраковывают. Коррозионный износ и деформацию поясков гильзы устраняют железнением (предварительное шлифование, нанесение покрытия и окончательное шлифование до исходного размера) или плазменным напылением с последующим оплавлением покрытия (предварительное шлифование, струйная обработка, несение покрытия, оплавление покрытия кислородным пламенем, окончательное шлифование восстановленных поясков). Износ зеркала цилиндра устраняется растачиванием с последующим хонингованием под один из ремонтных размеров и постановкой ДРД. Для растачивания зеркала гильза цилиндров устанавливается в приспособление, в котором она базируется посадочными поясками. Растачивание гильз производится под один из ремонтных размеров на алмазно-расточном станке 2А78Н резцами, оснащенными пластинками из эльбора или твердого сплава ВК6. режим резания: подача — 0,03...0,05 мм/об; скорость резания — 80... 100 м/мин; глубина резания — 0,015...0,2 мм. П  осле растачивания отверстие гильзы обрабатывают на хонинговальных станках ЗГ833 и ЗА83С-33. Черновое хонингование производят брусками КЗ 1 ОСТ 1 К или алмазными брусками АС6М1 100%-ной концентрации с содержанием алмазов в бруске 3,5 карата. Чистовое хонингование ведут брусками КЗМ20СМ1К или алмазными брусками АСМ20М1 100 %-ной концентрации. Хонингование ведут при режимах: окружная скорость — 60...80 м/мин; возвратно-поступательная скорость — 15...25 м/мин; давление на бруски — 0,5...1,0 МПа (черновое хонингование) и 0,4...0,6 МПа (чистовое); СОЖ — керосин; припуск на черновое хонингование — 0,05...0,07 мм, а на чистовое — 0,01...0,03 мм. осле растачивания отверстие гильзы обрабатывают на хонинговальных станках ЗГ833 и ЗА83С-33. Черновое хонингование производят брусками КЗ 1 ОСТ 1 К или алмазными брусками АС6М1 100%-ной концентрации с содержанием алмазов в бруске 3,5 карата. Чистовое хонингование ведут брусками КЗМ20СМ1К или алмазными брусками АСМ20М1 100 %-ной концентрации. Хонингование ведут при режимах: окружная скорость — 60...80 м/мин; возвратно-поступательная скорость — 15...25 м/мин; давление на бруски — 0,5...1,0 МПа (черновое хонингование) и 0,4...0,6 МПа (чистовое); СОЖ — керосин; припуск на черновое хонингование — 0,05...0,07 мм, а на чистовое — 0,01...0,03 мм.При восстановлении гильз постановкой ДРД используются легкосъемные пластины из стали 65Г, У10А или 60 С2А. Ленты толщиной 0,5; 0,6; 0,7 мм разрезаются на пластины в размер, обусловленный диаметром расточенной гильзы с учетом припуска под шлифование торцов. Глубина растачивания определяется конструктивными параметрами гильзы и ходом поршня. После обработки торцов пластину помещают между обжимными головками 5 и 7 (рис. 21.4) и, включив пневмоцилиндр 3, обжимают и свертывают пластину во втулку. С помощью штока пресса и калиброванного пуансона 2 запрессовывают втулку в гильзу цилиндров. В каждую гильзу последовательно запрессовывают две пластины определенной ширины. Стыковые зазоры пластин должны быть разведены в противоположные стороны (на 180°). Благодаря упругим свойствам и небольшой толщине пластины плотно прилегают к поверхности отверстия. Пластины друг к Другу должны быть прижаты по торцу усилием в 10... 12 раз больше, чем усилие запрессовки их в цилиндр. Превышение Длины пластин по сравнению с расчетной приводит к их выпучиванию внутрь гильзы. Гильзы с запрессованными Пластинами подвергаются черновому и чистовому хонинговаанию. |