ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

|

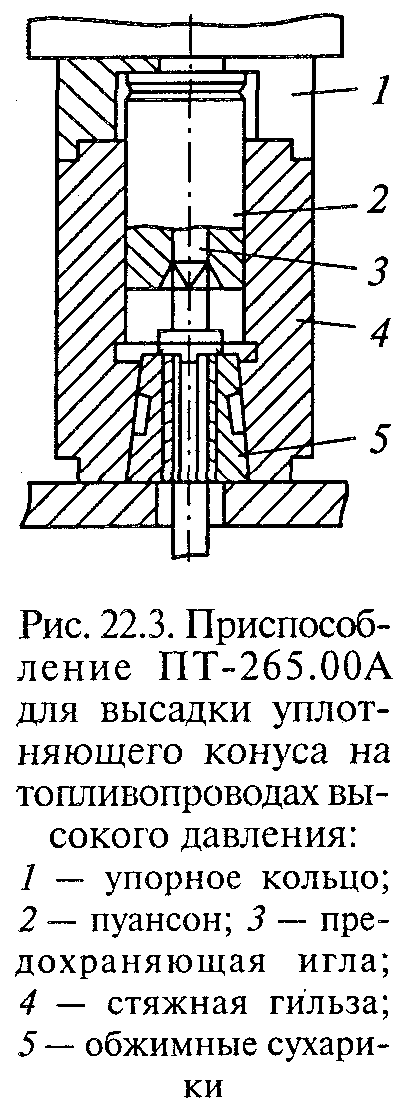

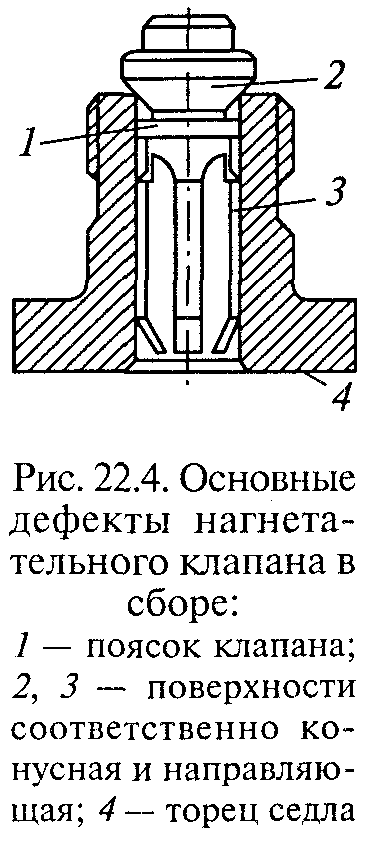

ГЛАВА 22. РЕМОНТ УЗЛОВ И ПРИБОРОВ СИСТЕМ ПИТАНИЯ 22. 1. Ремонт топливных баков и топливопроводов Топливные баки изготавливают из стали 08. Основными дефектами топливных баков являются пробоины или сквозная коррозия стенок, разрушение сварного шва в месте приварки наливной трубы, вмятины стенок и наливной трубы, нарушение соединения перегородок со стенкой, нарушение герметичности в местах сварки и пайки, повреждение резьбы. При общей площади пробоин и сквозных коррозионных разрушений более 600 см2 топливный бак бракуют. При меньшей площади повреждений бак ремонтируют постановкой заплат с последующей их приваркой или припайкой высокотемпературным припоем. При ремонте баков сваркой их обязательно выпаривают в течение 3 ч до полного удаления паров топлива. Незначительные вмятины на стенках бака устраняют правкой. Для этого к центру вмятины приваривают стальной пруток, на другом конце которого имеется кольцо. Через кольцо пропускают рычаг и с его помощью выправляют вмятину. Затем прут отрезают, а место заварки зачищают. При значительных вмятинах на противоположной стенке бака против вмятины вырезают прямоугольное окно с трех сторон, и вырезанную часть отгибают так, чтобы обеспечить доступ инструмента к дефекту. Затем в образованное окно вводят оправку и при помощи молотка выправляют вмятину, после чего металл отгибают на место и по периметру с трех сторон заваривают. Нарушение соединения перегородок со стенками заваривают сплошным швом проволокой Св-08 или Св-08ГС диаметром 2 мм. Небольшие трещины, а также нарушение герметичности устраняют пайкой низкотемпературным припоем. Значительные трещины устраняют пайкой высокотемпературным припоем, а в некоторых случаях и постановкой ремонтных накладок из листовой стали толщиной 0,5... 1 мм, перекрывающих места повреждений на 10... 15 мм. Накладки приваривают проволокой Св-08 или Св-08ГС диаметром 2 мм сплошным швом по периметру. После ремонта сварные швы зачищают от брызг и окалины, а баки испытывают на герметичность путем опрессовки в водяной ванне под давлением 0,3...0,35 кгс/см2 в течение 5 мин. Топливопроводы низкого давления изготавливают из медных или латунных трубок или из стальных трубок с противокоррозийным покрытием. Трубопроводы высокого давления изготавливают из толстостенных стальных трубок. Техническое состояние топливопроводов характеризуется их пропускной способностью. Основные дефекты трубопроводов: вмятины на стенках, трещины, переломы или истирания, повреждения развальцованных концов трубок в месте нахождения ниппеля. Перед ремонтом трубопроводы промывают дизельным топливом или горячим раствором каустической соды и продувают сжатым воздухом. Топливопроводы, имеющие трещины и вмятины глубиной более 3 мм, истирания глубиной до 2 мм, радиус изгиба менее 30 мм и смятый конусный наконечник, подлежат замене или ремонту. Накидные гайки, имеющие срыв резьбы более одного витка, а также смятие граней под ключ, подлежат выбраковке. Вмятины на трубопроводах устраняют правкой (прогонкой шарика). При наличии трещин или переломов, а также истирания трубок дефектные места либо заваривают латунью Л63 с последующей зачисткой, либо вырезают, а затем соединяют топливопроводы низкого давления при помощи соединительных трубок, а высокого давления — сваркой встык. Если при этом длина трубопровода уменьшилась, то вставляют дополнительный кусок трубки. Изношенные соединительные поверхности топливопроводов низкого давления восстанавливают с помощью развальцовочного приспособления ПТ-265.10Б (рис. 22.2). Для этого отрезают неисправный конец трубки с изношенной поверхностью, отжигают трубку, надевают на нее ниппель с гайкой, вставляют трубку 4 в отверстие зажимного устройства 2, соответствующее ее диаметру, так, чтобы торец трубки выступал примерно на 2... 3 мм над верхней кромкой отверстия, и зажимают трубку. Развальцовку трубок производят легкими ударами молотка по бойку 1. Д  ля высадки уплотняющего конуса на топливопроводах высокого Давления используют приспособление ПТ-265.00А (рис. 22.3). Перед высадкой уплотняющего конуса неисправный конец топливопровода отрезают и отгибают на длину 15 мм. Надев на топливопровод накидную гайку, устанавливают сухарики и кольцо. Топливопровод с сухариками устанавливают в стяжную гильзу 4, этом торец пуансона должен упираться в упорное кольцо 1, а топливопровод в пуансон 2. Приспособление устанавливают на пресс и производят высадку конусной головки По окончании высадки внутренний канал топливопровода рассверливают сверлом соответствующего диаметра на глубину 20 мм и снимают заусенцы на наружной поверхности топливопровода в месте разъема сухариков. Топливопровод промывают дизельным топливом и продувают сжатым воздухом. В накидные гайки ввертывают защитные пробки. ля высадки уплотняющего конуса на топливопроводах высокого Давления используют приспособление ПТ-265.00А (рис. 22.3). Перед высадкой уплотняющего конуса неисправный конец топливопровода отрезают и отгибают на длину 15 мм. Надев на топливопровод накидную гайку, устанавливают сухарики и кольцо. Топливопровод с сухариками устанавливают в стяжную гильзу 4, этом торец пуансона должен упираться в упорное кольцо 1, а топливопровод в пуансон 2. Приспособление устанавливают на пресс и производят высадку конусной головки По окончании высадки внутренний канал топливопровода рассверливают сверлом соответствующего диаметра на глубину 20 мм и снимают заусенцы на наружной поверхности топливопровода в месте разъема сухариков. Топливопровод промывают дизельным топливом и продувают сжатым воздухом. В накидные гайки ввертывают защитные пробки. Отремонтированные топливопроводы проверяют на герметичность, а трубопроводы высокого давления и на пропускную способность путем пролива на стенде с контрольной секцией топливного насоса и эталонной форсункой. При этом замеряют количество топлива, которое перетекает через топливопровод в течение 1 ...2 мин. По результатам полученных значений производят комплектование топливопроводов на группы по пропускной способности. Различие в пропускной способности топливопроводов одного превышать 0,5 % от средней величины протопливопроводов, входящих в комплект. 22.2. Ремонт топливного и топливоподкачивающего насосов Основные детали топливного насоса: корпус, головка, крышка-демпфер и коромысло. Корпус, головка, крышка-демпфер изготавливаются из цинкового сплава; коромысло — из стали 45Л с последующей закалкой опорных поверхностей до HRC 52...62; валик ручного привода — из стали А12, рычаг — из стали 08. Дефекты корпуса и способы их устранения: износы отверстий под валик ручного привода и под ось коромысла устраняют постановкой ДРД с последующим развертыванием. Такие дефекты головки, как обломы, трещины и износ отверстия под обоймы клапанов более допустимого, являются выбраковочными признаками. Забоины, риски, раковины, следы коррозии на рабочих поверхностях, под клапаны и поверхностях прилегания крышки-демпфера и корпуса топливного насоса устраняют припиливанием. Дефекты крышки-демпфера устраняют так же. Такие дефекты коромысла, как обломы и трещины, являются выбраковочными признаками. Погнутость коромысла устраняют правкой его в холодном состоянии. Износ отверстия под ось устраняют постановкой ДРД с последующим развертыванием. Местный износ поверхности под штангу толкателя устраняют обработкой до исчезновения просвета между ними. После сборки топливный насос должен быть испытан на установке с механическим приводом и обеспечивать при этом: подачу топлива не более чем через 10 с после включения привода при частоте вращения 45...50 мин-1 кулачкового вала (перед испытанием полость над диафрагмой и клапаны должны быть сухими); производительность не менее 180 л/ч при частоте вращения кулачкового вала 1300... 1400 мин-1; давление, развиваемое насосом на выходе при закрытом нагнетательном патрубке, должно быть не более 225 мм рт. ст. при частоте вращения кулачкового вала 1300... 1400 мин-1; падение давления в течение 10 с при включенном приводе не допускается, как и подтекание топлива в местах соединений. Испытание топливного насоса производится на бензине при высоте всасывания 0,5 м и подаче бензина на эту высоту по трубопроводу с внутренним диаметром 6 мм. При низкой производительности топливоподкачивающего насоса (ТПН) закрепляют его корпус в слесарных тисках, вывертывают пробку пружины и вынимают из корпуса пружину и поршень. Затем вывертывают из корпуса ТПН ручной насос в сборе, пробку клапана и вынимают из корпуса ТПН пружины и клапаны. Снимают ТПН с приспособления, предохранив от выпадения штока из втулки. Пара «шток—втулка» является прецизионной, в которой замена одной детали какой-либо деталью из другой пары не допускается! Сняв стопорное кольцо толкателя, вынимают толкатель в сборе. С поверхностей деталей, используя щетки и чистики, удаляют смолистые отложения и продукты коррозии, препятствующие свободному перемещению толкателя в корпусе ТПН. Детали промывают в щелочном растворе. При наличии задиров на цилиндрической поверхности толкателя ее зачищают шлифовальной шкуркой. При необходимости заменяют уплотнительные шайбы. Корпус топливоподкачивающего насоса низкого давления изготавливают из серого чугуна СЧ 15 — 32. Обломы или трещины, Проходящие через резьбовые отверстия, являются выбраковочными признаками. Обломы и трещины на фланце корпуса устраняют заваркой или наплавкой, если они захватывают не более 1/2 длины окружности отверстия. Износ отверстия под поршень устраняют обработкой под ремонтный размер, при размере более допустимого деталь бракуется. Выработку или коррозию рабочей поверхности седел клапанов устраняют обработкой до размера «как чисто». Ослабление посадки седла клапана устраняют обработкой под Ремонтный размер с последующей запрессовкой ремонтного седла. Диаметр отверстия под седло более допустимого является выбраковочным признаком. Для восстановления герметичности корпуса топливоподкачивающего насоса в резьбовом соединении «втулка штока — корпус» выполняют следующие операции: нагревают корпус топливоподкачивающего насоса до температуры 120°С; вывертывают пару «шток—втулка» из корпуса насоса; очищают от остатков клея и обезжиривают резьбовые поверхности втулки и корпуса насоса; наносят кисточкой на резьбу втулки клей, приготовленный на основе эпоксидной смолы марки ЭД-20, ЭД-16, и ввертывают втулку в корпус до упора; проверяют подвижность штока, при его затрудненном перемещении ослабляют затяжку втулки; просушивают корпус насоса в течение 3 ч при температуре 100 °С (или не менее 24 ч при температуре 20 °С). При необходимости восстанавливают герметичность прилегания клапанов насоса к седлам притиркой сопрягаемых поверхностей с использованием пасты АСМ 2/1 НОМ. Притирку проводят вручную петлеобразными движениями. По окончании притирки промывают детали в моющем растворе до полного удаления остатков доводочной пасты и обдувают их сжатым воздухом. После сборки ТПН проверяют плавность хода поршня и толкателя под действием пружины, нажав рукой на ролик толкателя и переместив толкатель до упора. Рука должна встретить упругое сопротивление. После снятия усилия поршень должен легко возвращаться в исходное положение. Заедания и прихватывания не допускаются. Испытание ТПН на максимальное развиваемое давление и производительность проводят на стенде КИ-921МТ. Для этого подключают ТПН к стенду по схеме: топливный бак — фильтр грубой очистки топлива — вакуумметр — топливоподкачивающий насос — манометр — мерный резервуар. Включают стенд и по тахометру устанавливают требуемые по техническим условиям частоту вращения вала привода стенда, разрежение на всасывании и противодавление на выходе из ТПН. По манометру стенда фиксируют наибольшее развиваемое насосом давление, а по количеству топлива, собранного в мерном цилиндре, — его производительность. Результаты измерения производительности и максимального давления должны соответствовать техническим условиям. При отсутствии стенда КИ-921МТ проверку работоспособности ТПН проводят вручную. Для этого закрывают большим и указательным пальцем одной руки всасывающее и нагнетательное отверстия и нажимают другой рукой на толкатель ТПН. При палец на всасывающем отверстии должен втягиваться внутрь, а нагнетательном — отжиматься. 22.3. Ремонт топливного насоса высокого давления и форсунок Прецизионные детали (корпус распылителя с иглой, гильза с плунжером, нагнетательный клапан с седлом и шток со втулкой) не разукомплектовывают. Детали моют в керосине (прецизионные детали отдельно). Нагар с поверхности форсунок удаляют в моечных ультразвуковых установках. Отверстия в распылителях прочищают специальными приспособлениями — чистиками. После мойки и чистки детали обдувают сжатым воздухом или вытирают чистыми салфетками, дефектуют и сортируют согласно техническим условиям. Корпус топливного насоса высокого давления (ТНВД) изготавливают из сплава алюминия АЛ9. Обломы и трещины, захватывающие отверстия под штуцера и подшипники и находящиеся в труднодоступных местах, являются выбраковочными признаками. Все остальные трещины и обломы устраняют наплавкой или заваркой в среде аргона. Износ отверстий под толкатели плунжеров устраняют обработкой под ремонтный размер. При размере этого отверстия более допустимого корпус бракуют. Износ отверстия под подшипники державки грузиков устраняют гальваническим натиранием или постановкой ДРД. Износ отверстий под ось промежуточной шестерни, под ось рычага реек и под ось рычага пружины устраняют постановкой ДРД с последующим развертыванием до размеров рабочего чертежа. Детали плунжерной пары изготавливают из стали 25Х5МА. Такой дефект, как заедание плунжера во втулке, является выбраковочным признаком. Заедание отсутствует, если плунжер будет свободно опускаться в разных положениях по углу поворота во втулке при установке пары под углом 45°. Износ рабочих поверхностей плунжерной пары, как и следы коррозии на торцовой поверхности втулки, что ведет к потере герметичности, устраняют перекомплектовкой. Д  ля этого сам плунжер и его втулку притирают и доводят до шероховатости ля этого сам плунжер и его втулку притирают и доводят до шероховатости Нагнетательный клапан в сборе с седлом изготавливают из стали ШХ-15, HRC 58...64. Основные дефекты показаны на рис. 22.4. Риски задиры, следы износа и коррозия на конусных поверхностях 2, на направляющей поверхности 3 и на торце седла 4, на разгрузочном пояске клапана 7 устраняют притиркой на плите притирочными пастами. При этом седло клапана крепят в цанговой державке за резьбовую поверхность. Шероховатость торцовой поверхности седла должна соответствовать Ra0,16 мкм, а направляющего отверстия и уплотняющего конуса Ra0,08 мкм. После подбора и притирки клапанную пару не обезличивают. Отсутствие заедания клапана в седле определяется его свободным перемещением под действием собственного веса в разных положениях по углу поворота после выдвижения клапана из седла на 1/3 длины. Распылитель форсунки в сборе (рис. 22.5) состоит из корпуса, который изготавливают из стали 18Х2Н4ВА, HRC 56...60, и иглы из стали Р18, HRC 60...65. Основные дефекты: риски и следы износа на торцевой поверхности корпуса распылителя 3, на направляющей 4, на конусных поверхностях 5 иглы и корпуса и износ сопловых отверстий 6. Корпус 2 распылителя с увеличением сопловых отверстий и со следами оплавления носика бракуют. Сопловые отверстия контролируют калибром (если калибр проходит хотя бы в одно из отверстий, корпус распылителя бракуется). Риски и следы износа на торцевой поверхности корпуса распылителя устраняют путем притирки и доводки до зеркального блеска на плите, применяя соответствующие притирочные пасты в зависимости от глубины рисок. Риски и следы износа на направляющей и конусной поверхности отверстий в корпусе удаляют при помощи притиров, доводя поверхность до требуемой геометрической формы и шероховатости и затем сортируют по диаметру на группы. Иглу 1 обрабатывают на соответствующем притире, закрепляя ее через обойму в патроне токарного станка, а притир при помощи оправки держат в руках. При обработке корпуса притир закрепляют в патроне станка, а корпус держат в руках (частота вращения шпинделя 200...350 мин-1, притирку заканчивают при появлении на корпусе притира пояска шириной до 0,5 мм). Иглы сортируют на группы по диаметру направляющей поверхности, подбирают по соответствующим группам корпусов распылителей и доводят притиркой сопряженных деталей после нанесения тонкого слоя пасты сначала на цилиндрическую поверхность иглы затем на конусную (предварительно промыв и смазав дизельным топливом цилиндрическую поверхность). Притирку и доводку производят тремя пастами: притирку — пастой 28 мкм (светло-зеленого цвета), доводку — пастой 7 мкм (темно-зеленого цвета), освежение — пастой 1 мкм (черного цвета с зеленым оттенком). После каждого процесса притирки и доводки детали необходимо тщательно промывать в чистом дизельном топливе. С  опряжение корпус распылителя — игла после ремонта должно соответствовать следующим техническим требованиям: опряжение корпус распылителя — игла после ремонта должно соответствовать следующим техническим требованиям:расстояние между торцом иглы и корпуса должно быть в пределах, определяемых техническими условиями; этот размер обеспечивается доводкой торца; игла после тщательной ее промывки и смазки дизельным топливом, выдвинутая на 1/3 длины из корпуса, наклоненного на угол 45°, должна плавно без задержек опускаться до упора под действием собственной массы (проверка плотности, качества распыливания и герметичности запорного конуса производится при испытании форсунки в сборе). Все непрецизионные детали восстанавливают ранее рассмотренными способами: трещины на корпусе — заваркой по технологии, применяемой при сварке деталей из алюминиевого сплава; резьбу с повреждениями более двух ниток — заваркой и нарезанием резьбы по рабочему чертежу, а также нарезанием ремонтной резьбы или постановкой ввертышей; изношенные опорные шейки вала — шлифованием под ремонтный размер или хромированием с последующим шлифованием под размер рабочего чертежа. После сборки приборы системы питания высокого давления прирабатываются, регулируются и испытываются на стендах СДТА-1, СДТА-2. Форсунки испытывают на герметичность, на начало впрыскивания и качество распиливания, на пропускную способность, по которой форсунки разбиваются на четыре группы (О, 1, 2, 3) с клеймением их по наружной поверхности соединения со штуцером. ТНВД испытывают на начало подачи топлива секциями, на герметичность, на производительность и равномерность подачи топлива. Насосы испытывают и регулируют на определенных режимах. Номинальный режим: начало действия регулятора; цикловая подача топлива или производительность секции (насоса) при номинальной частоте вращения кулачкового вала; неравномерность подачи топлива между секциями насоса; угол начала нагнетания топлива и чередование подачи по секциям насоса; угол начала впрыскивания топлива и чередование его подачи по секциям насоса. Режим перегрузки (максимального крутящего момента): цикловая подача топлива или производительность секции (насоса) при частоте вращения кулачкового вала, соответствующей максимальной Частоте вращения коленчатого вала на холостом ходу двигателя; Частота вращения кулачкового вала в момент полного автоматического выключения регулятором подачи топлива секциями насоса. Пусковой режим: цикловая подача топлива или производительность секции (насоса) при пусковой частоте вращения; частота вращения кулачкового вала насоса в момент автоматического выключения обогатителя. В топливных насосах отдельных марок дополнительно контролируют цикловую подачу на частоте вращения кулачкового вала, соответствующей минимальной частоте вращения коленчатого вала на холостом ходу двигателя. Испытание и регулирование топливного насоса проводят на стенде КИ-921 МТ, укомплектованном набором стендовых форсунок. Перед испытанием подключают насос к системе топливоподачи стенда и заливают свежее масло в корпус насоса и регулятора до верхних меток указателей уровня. Если проводилась замена плунжерных пар или восстанавливалось какое-либо соединение в насосе или регуляторе, то перед регулировкой насос обкатывают на стенде с полной подачей топлива в течение 10... 15 мин без форсунок, а затем 20...30 мин с форсунками при частоте вращения кулачкового вала 800...850 мин-1. В процессе обкатки следят за возможным появлением стуков, местных нагревов, подтеканий топлива, масла и других неисправностей. Устранив обнаруженные неисправности, приступают к регулировке насоса. |