Диплом 09.06 (автовосстановление). Выбор сортамента стали для элементов конструкции

Скачать 6.43 Mb. Скачать 6.43 Mb.

|

2 Специальная часть2.1 Техническое описание выбора марки материала для изготовления конструкции В зависимости от степени ответственности конструкций зданий и сооружений, а также от условий их эксплуатации все конструкции разделяются на четыре группы. Стали для стальных конструкций зданий и сооружений следует принимать по СП 16.13330.2017, приложение В [26]. Роликоопоры относятся к третьей группе. Группа 3. Сварные конструкции либо их элементы, работающие при статической нагрузке [колонны; стойки; опорные плиты; элементы настила перекрытий; конструкции, поддерживающие технологическое оборудование; вертикальные связи по колоннам с напряжением, в связях свыше 0,4Ry; анкерные, несущие и фиксирующие конструкции (опоры, ригели жестких поперечин, фиксаторы) контактной сети транспорта; опоры под оборудование ОРУ, кроме опор под выключатели; элементы стволов и башен антенных сооружений; колонны бетоновозных эстакад, прогоны покрытий и другие сжатые и сжато-изгибаемые элементы], а также конструкции и их элементы группы 2 при отсутствии сварных соединений. Рекомендуемые классы прочности, выбираемой стали для конструкций, относящихся к третьей группе следующие: С245, С255, С275, С285, С345, С345К, С375, С390, С390, С390К, С440, С590, С590К. Предпочтение было отдано классу стали С285 (марка ВСт3сп) за достаточные прочностные характеристики, доступность. Данная сталь массово используется для производства горячекатаного проката в номенклатуре сортового и фасонного металла. А физико-механические свойства позволяют дополнительно выполнять нормализацию и термомеханическое упрочнение стали и определяют ее широкое применение при создании свариваемых и разборных металлоконструкций и при строительстве объектов промышленного, коммерческого и социально-бытового назначения. Химический состав стали ВСт3сп представлен в таблице 1. Механические свойства стали ВСт3сп представлены в таблице 2. Таблица 1 – Химический состав стали ВСт3сп, %

Таблица 2 – Механические свойства стали ВСт3сп

σв - предел кратковременной прочности, [МПа]; σт - предел текучести для остаточной деформации, [МПа]; δ5 - относительное удлинение при разрыве, [%]. Сталь С285 широко применяется в производстве металлопроката, впоследствии идущего на возведение всевозможных сварных и не сварных конструкций. Её прочности оказывается достаточно для создания тяжело нагруженных элементов, к тому же отсутствие ограничений в свариваемости позволяет создавать конструкции сложной формы [8, с.50]. Свариваемость — свойство металлов или сочетания металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Разделяют четыре группы свариваемости сталей: 1 группа - хорошая свариваемость; 2 группа - удовлетворительная свариваемость; 3 группа - ограниченная свариваемость; 4 группа - плохая свариваемость [8, с.51]. Сталь ВСт3сп относиться к первой группе свариваемости, поэтому выполняется по технологии, не требующей дополнительных мероприятий. 2.2 Определение типа производства Тип производства – это комплексная характеристика особенностей организации, техники и экономики производства. Существует три типа производства: единичное (мелкосерийное) производство, серийное производство, массовое производство. Основная характеристика единичного производства – штучный объём выпуска разнообразной и непостоянной номенклатуры продукции ограниченного потребления. Единичное и мелкосерийное производство: большая и неустойчивая номенклатура выпускаемых изделий; применяется универсальное оборудование и переналаживаемая оснастка упрощенной конструкции с ручной подачей объектов; отсутствует закрепление заготовок и деталей за конкретным оборудованием; в основном используется общецеховой транспорт; Серия – это совокупность изделий, запускаемых в производство одновременно, при этом, как правило, серия содержит несколько партий абсолютно различных типов заготовок: номенклатура выпускаемых изделий ограничена и достаточно устойчива; изготовление происходит на специализированных участках и\или переменно-поточных линиях с преимущественным применением универсального оборудования; применяется простая и комбинированная оснастка с ручной и механизированной подачей. Серийному производству свойственно одновременное изготовление сериями широкой номенклатуры однородной продукции, выпуск такой продукции повторяется на протяжении длительного периода. Массовому производству характерна непрерывность и относительно длительный период изготовления ограничений номенклатуры однородной продукции в больших количествах [9, с.185]. Тип производства определяется по таблице 3. Таблица 3 – Тип производства

Производство роликоопоры планируется среднесерийным, так как единица продукции имеет вес равный 50,8 кг, программа выпуска продукции равна 300 штук. 2.3 Выбор и обоснование способа сварки конструкции Дуговую сварку по степени механизации различают: ручная дуговая сварка; полуавтоматическая сварка (под флюсом, в среде защитных газов); автоматическая сварка (под флюсом, в среде защитных газов). Выбор вида сварки зависит от следующих факторов: рода, сортамента металла и заготовок; химического состава металла и его теплофизических свойств; толщины металла; назначения изделия, с точки зрения характера воспринимаемых нагрузок (статические, динамические, знакопеременные), и условий его эксплуатации (наличие коррозионной среды и характера ее воздействия, действия высоких или низких температур); конструкции изделия с учетом её сложности, массы, габаритов, типа соединений, положения швов в пространстве, характера работы, назначения, длинны сварочных швов; производительности вида сварки; программы выпуска и типа производства (массовое, серийное, единичное); экономической эффективности метода, способа сварки. Ручная дуговая сварка значительно уступает в производительности полуавтоматической сварке в среде углекислого газа. Автоматическую сварку рекомендуется применять для получения швов длиной 1000 мм и более, прямолинейных, в нижнем положении. Для более коротких швов применяют ручную и полуавтоматическую сварку. Поэтому было принято решение использовать полуавтоматическую сварку в среде защитного газа. 2.4 Выбор оборудования, технологической оснастки, инструментов и приспособлений Технологический процесс — это совокупность технологических операций направленных на изменение форм, размеров заготовок. Каждая технологическая операция выполняется на одном рабочем месте не более, чем одним сотрудником и с определенным видом оборудования [2, с.45]. Технологическим процессом изготовления роликоопоры является совокупность технологических операций: Заготовительными операциями являются: очистка; разметка; резка; подготовка кромок; гибка; сверление. Листовой, сортовой и фасонный прокат планируется очищать механическим способом с помощью пескоструйного аппарата «Сontracor DBS-100» (рисунок 7).  Рисунок 7 – Пескоструйный аппарат «Сontracor DBS-100» Технические характеристики «Сontracor DBS-100» отображены в таблице 4. Таблица 4 – Технические характеристики пескоструйного аппарата «Сontracor DBS-100»

Разметку листового, фасонного и сортового проката планируют осуществлять с припуском на кислородную резку, с помощью белого перманентного маркера (рисунок 8).  Рисунок 8 – Белый перманентный маркер Резка осуществляется с помощью ацетилено - кислородного резака Р-1 (рисунок 9).  Рисунок 9 – Резак Р-1 Технические характеристики резака Р-1 представлены в таблице 5. Таблица 5 – Технические характеристики резака Р-1

Для резака Р-1 необходимо наличие баллонов с газами для резки, таких как: баллон с ацетиленом (рисунок 10);  Рисунок 10 – Баллон с ацетиленом Ацетилен поставляется по ГОСТ 5457-75 «Ацетилен растворенный и газообразный технический» [17] в баллоне серого цвета с красной надписью «Ацетилен». кислород (рисунок 11).  Рисунок 11 – Баллон с кислородом Кислород поставляется по ГОСТ 5583-78 «Кислород газообразный технический и медицинский» [22] в баллоне голубого цвета с черной надписью «Кислород». Для понижения давления газа, поступающего из баллона по рукавам к резаку, планируется использовать газовые редукторы. Редуктор для кислородного и ацетиленового баллона поставляются по ГОСТ 13861-89 «Редукторы для газопламенной обработки» [23]. Редуктор для ацетиленового баллона показан на рисунке 12.  Рисунок 12 - Редуктор ацетиленовый KRASS БАО 5 1,5 Технические характеристики редуктора для ацетиленового баллона KRASS БАО 5 1,5 приведены в таблице 6. Таблица 6 – Технические характеристики ацетиленового редуктора KRASS БАО 5 1,5

Редуктор для кислородного баллона показан на рисунке 13.  Рисунок 13 - Редуктор кислородный KRASS БКО 50 4 Технические характеристики редуктора кислородного KRASS БКО 50 4 приведены в таблице 7. Таблица 7 - Технические характеристики редуктора кислородного KRASS БКО 50 4

Для соединения резака с редуктором планируется использовать резиновые рукава. По ГОСТ 9356-75 «Рукава резиновые для газовой сварки и резки металлов» [24] определяются рукава для подачи ацетилена и кислорода. Первый класс – используется подачи для ацетилена, природного газа, бутана и пропана. Рабочее давление 0,63 мПа. Третий класс – используется для подачи кислорода. Рабочее давление до 4 мПа. Рукав для подачи ацетилена показан на рисунке 14.  Рисунок 14 – Рукав для подачи ацетилена Рукав для подачи кислорода показан на рисунке 15.  Рисунок 15 – Рукав для подачи кислорода Подготовку кромок листового, фасонного и сортового проката планируется осуществить с помощью многоцелевого ручного кромкореза ВМ-16 со шлифовальной головкой (рисунок 16).   Рисунок 16 – Ручной кромкорез ВМ-16 Технические характеристики кромкореза указаны в таблице 8. Таблица 8 – Технические характеристики ручного кромкореза ВМ-16

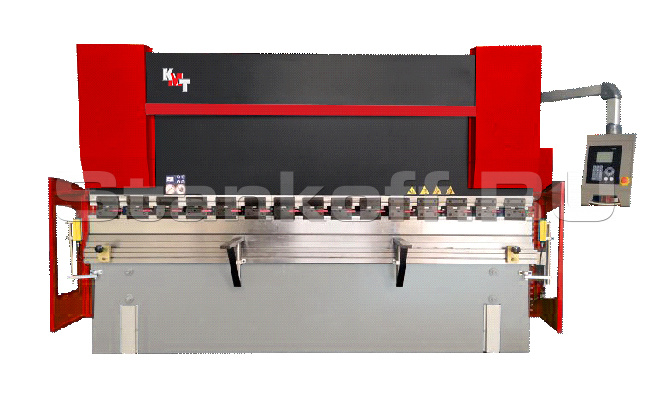

Гибку листового проката планируют производить на гидравлическом листогибочном прессе КРВ-P 63-2500 (рисунок 17).  Рисунок 17 – Листогибочный пресс КРВ-P 63-2500 Технические характеристики гидравлического листогибочного пресса КРВ-P 63-2500 представлены в таблице 9. Таблица 9 – Технические характеристики листогибочного пресса КРВ-P 63-2500

Сверление заготовок планируется осуществить с помощью вертикально - сверлильного станка SKRAB 55001 (рисунок 18).  Рисунок 18 – Вертикально – сверлильный станок SKRAB 55001 Технические характеристики вертикально – сверлильного станка приведены в таблице 10. Таблица 10 – Технические характеристики вертикально – сверлильного станка SKRAB 55001

Сборку планируется осуществить с помощью магнитного угольника (рисунок 19).  Рисунок 19 – Магнитный угольник Для контроля позиционирования деталей относительно друг друга при сборке планируют осуществить с помощью измерительных инструментов, таких как: линейка (рисунок 20);  Рисунок 20 – Линейка угольник (рисунок 21);  Рисунок 21 – Угольник рулетка (рисунок 22);  Рисунок 22 – Рулетка Сварку планируют осуществить с помощью сварочного полуавтомата HUGONG INVERMIG 500S III 029655 (рисунок 23).   Рисунок 23 – Сварочный полуавтомат HUGONG INVERMIG 500S III 029655 Характеристики сварочного полуавтомата указаны в таблице 11. Таблица 11 – Характеристики сварочного полуавтомата HUGONG INVERMIG 500S III 029655

Для предотвращения коррозии металла наносят лакокрасочное покрытие. При нанесении покрытия планируют использовать краскопульт пневматический QE 770-827 (рисунок 24).  Рисунок 24 – Краскопульт пневматический QE 770-827 Усиливают давление воздуха с помощью компрессора и наполняют в ресивер Nordberg NCE100/400 (рисунок 25).  Рисунок 25 – Компрессор и ресивер Nordberg NCE100/400 Технические характеристики компрессора указаны в таблице 12. Таблица 12 – Технические характеристики компрессора и ресивера Nordberg NCE100/400

Для перемещения заготовок и готовой конструкции планируют использовать кран-балку грузоподъёмностью 2 тонны (рисунок 26).  Рисунок 26 – Кран - балка Доступность цен, легкость сборки, хорошие эксплуатационные показатели обеспечили кран-балке высокую популярность. Они часто выступают в качестве единственно возможного варианта выполнения грузоподъемных работ в труднодоступных местах. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||