Диплом 09.06 (автовосстановление). Выбор сортамента стали для элементов конструкции

Скачать 6.43 Mb. Скачать 6.43 Mb.

|

Содержание

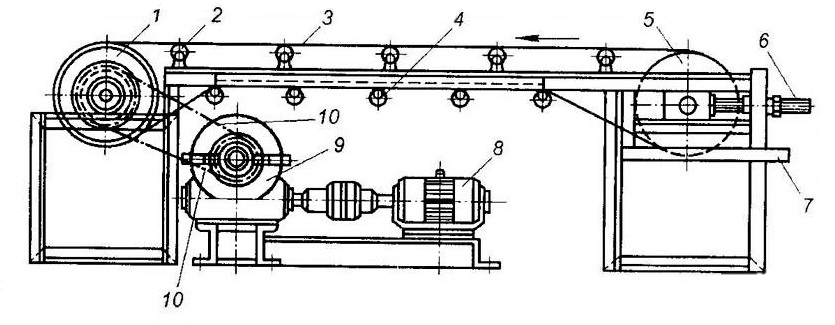

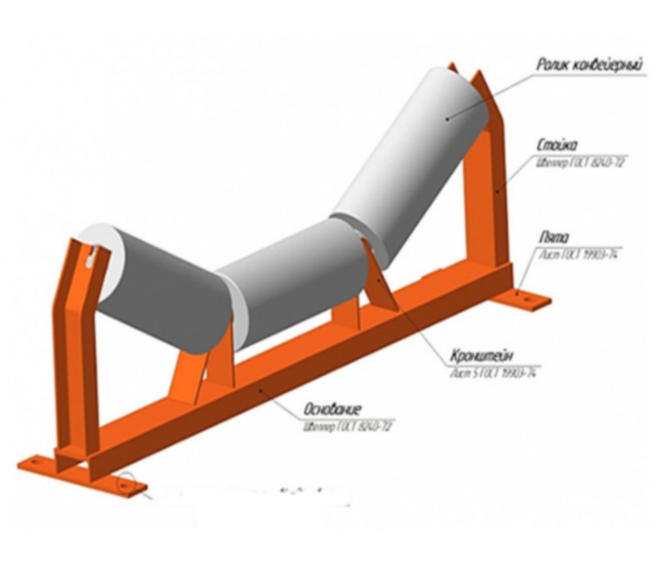

Введение Сварка - получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании [2, с.10]. Сварка в настоящее время является одним из ведущих процессов обработки металлов. Существует множество различных видов сварки: ручная дуговая сварка; сварка в инертных активных газах; сварка под флюсом; электрошлаковая сварка; сварка давлением и т.д. В производстве сварка нашла широкое применение, так как резко сокращается расход металла, сроки выполнения работ и трудоёмкость производственных процессов. Достигнутые успехи в области автоматизации и механизации сварочных процессов позволяет уменьшить затраты на единицу продукции, сократить длительность производственного цикла, улучшить качество изделия. Актуальность работы заключается в том, что для получения нужных химических и механических свойств при выплавке стали используют разные методы транспортировки сыпучих материалов (шихты). Одним из них является метод транспортировки конвейером. В состав системы конвейера входит роликоопора. Её назначение - поддержания ленты и придания ей необходимой формы с дальнейшим перемещением ленты. Целью работы является разработка технологического процесса изготовления роликоопоры конвейера подачи шихты ЭСПЦ ПАО «ММК». Для достижения цели, были определены следующие задачи: составить общую характеристику конструкции; выбрать сортамент стали для элементов конструкции и организовать контроль качества; выбрать марку материала для изготовления конструкции, определить тип производств, основать способ сварки конструкций, подобрать оборудование, технологическую оснастку, инструменты, приспособления, сварочные материалы, определить параметры сварных швов и режимы сварки. сформировать технологический процесс изготовления конструкции; рассчитать нормы труда, определить затраты на изготовление конструкции, вычислить численность основных производственных рабочих. описать промышленную безопасность и охрану труда на сварочном участке и правила противопожарной безопасности при выполнении сварочных работ. 1 Общая часть 1.1 Общая характеристика конструкции Конвейер ленточный (рисунок 1) — машина непрерывного транспорта, предназначенная для перемещения сыпучих, кусковых или штучных грузов. Конвейер подачи сыпучих материалов изображен на рисунке 1.  1 – барабан приводной; 2 – роликоопора; 3 – лента; 4 – роликопора; 5 – барабан натяжной; 6 – устройство натяжное; 7 – опорная станина; 8 – электродвигатель; 9 – редуктор; 10 – передача (зубная, ременная, или цепная) Рисунок 1 – Конвейер ленточный Роликоопора (рисунок 2) — это конструкции, главная задача которой придание ленте нужной формы и ее центрирование [8, с.163]. Для ленточных конвейеров изготавливают несколько типов конвейерных роликоопор: верхняя желобчатая. Тип 1 - Для легких верхних желобчатых роликоопор с тремя роликами (гладкими, футерованными или амортизирующими); верхняя желобчатая. Тип 2 - Для тяжёлых верхних желобчатых роликоопор с тремя роликами (гладкими, футерованными или амортизирующими); верхняя желобчатая. Тип 3 - Для тяжёлых верхних желобчатых роликоопор с тремя роликами (гладкими, футерованными, амортизирующими или центрирующими). С выдвинутым центральным роликом. Используются для роликов с индивидуальной или централизованной смазкой; верхняя прямая; нижняя прямая; нижние центрирующие; верхние центрирующие; нижняя желобчатая (угол наклона роликов - 10°); дефлекторная верхняя желобчатая; дефлекторная верхняя прямая; дефлекторная нижняя желобчатая; дефлекторная нижняя прямая; гирляндные роликоопоры; амортизирующие роликоопоры [8, с.165].  Рисунок 2 – Роликоопора Роликоопора состоит из основания, кронштейна, к которому прикрепляются ролики, стойки, служащей для поддержания роликов в определенном угловом положении, пят, предназначенных для скрепления роликоопор в систему конвейера и роликов, поддерживающих и перемещающих ленту. В данной работе будет рассмотрена роликоопора верхняя желобчатая гладкая. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||