Диплом 09.06 (автовосстановление). Выбор сортамента стали для элементов конструкции

Скачать 6.43 Mb. Скачать 6.43 Mb.

|

|

2.5 Выбор сварочных материалов Сварочные материалы — материалы, используемые в процессе сварки изделий. Сварочные материалы должны обеспечить: получение наплавленного металла заданного химического состава и свойств; получение сварных качественных швов, стойких к образованию трещин; стабильное горение дуги [7]. Основными сварочными материалами для выбранного выше способа сварки являются защитный газ и проволока. Защитные газы бывают инертными и активными. Инертные газы не подвергаются химическим реакциям при заданных условиях. Виды инертных газов – аргон, гелий, азот. Активные газы вступают в химическое взаимодействие с металлом и растворяются в нем. Виды активных газов – углекислый газ, кислород, водород. Смесь аргона и углекислого газа. Рациональное соотношение - 75-80% аргона и 20-25% углекислого газа. При этом обеспечиваются минимальное разбрызгивание, качественное формирование шва, увеличение производительности, хорошие свойства сварного соединения, поэтому в качестве защитного газа планируется выбрать смесь аргона и углекислого газа «К-18». Это смесь 82 % аргона и 18 % диоксида углерода. Газовая смесь, К-18 (18% СО2+Ar), ТУ 2114-004-00204760-99 «Смеси газовые». Баллон со сварочной смесью «К-18» показан на рисунке 27.  Рисунок 27 – Баллон со смесью «К-18» Из данных СП 16.13330.17 таблица Г.1 [14] для сварки в среде защитного газа выбрана проволока марки Св-08Г2С (рисунок 28). Химический состав проволоки приведен в таблице 13. Таблица 13 – Химический состав проволоки Св-08Г2С, %

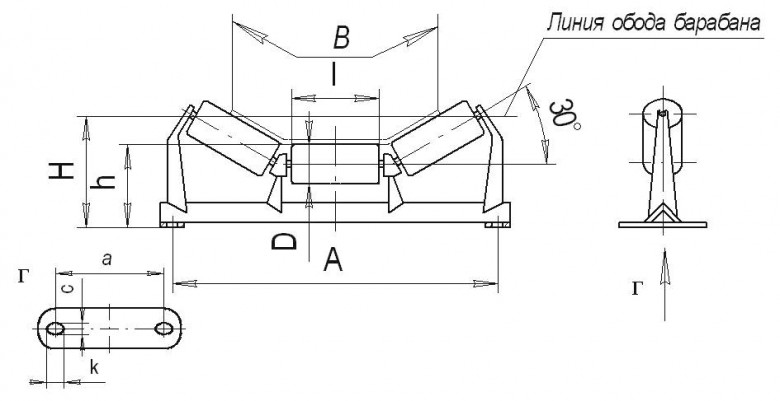

Проволока Св-08Г2С поставляют по ГОСТ 2246-70 «Проволока стальная сварочная» [18]. В полуавтоматах подача проволоки в зону сварки происходит через специальный наконечник. Обычная непокрытая проволока вместе с остатками технологической смазки на ее поверхности быстро изнашивает внутренний диаметр наконечника. Покрытая медью проволока (рисунок 28) значительно облегчает скольжение. Тем самым срок службы оборудования до проведения профилактических работ увеличивается. Равномерность подачи в рабочую зону дуги у омедненной проволоки значительно выше.  Рисунок 28 – Проволока омедненная Св-08Г2С Покрытая медью проволока обладает большей стойкостью к коррозии, чем непокрытая, несмотря на мелкие трещины и поры в слое меди. Она дольше хранится, однако требования к влажности и температуре помещения должны соблюдаться [7, с.55]. 2.6 Компоновка и подбор сечений элементов конструкции Роликопора конвейера подачи шихты проектируется на основе имеющего чертежа ЖГ 80-102-30. Эскиз роликоопоры показан на рисунке 29.  Рисунок 29 – Эскиз роликоопоры Параметры роликоопоры внесены в таблицу 14. Таблица 14 – Параметры роликоопоры ЖГ80-102-30

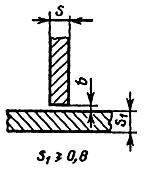

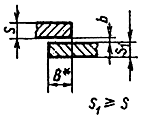

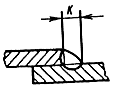

2.7 Определение параметров сварных швов Геометрические параметры сварных швов регламентирует ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные» [25]. Геометрические параметры сварного соединения Т3 показаны на рисунке 30.   Рисунок 30 - Геометрические параметры сварного соединения Т3 Геометрические параметры сварного соединения Т3 указаны в таблице 15. Таблица 15 – Геометрические параметры сварного соединения Т3

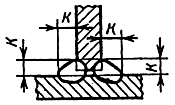

Геометрические параметры сварного соединения Н1 показаны на рисунке 31.   Рисунок 31 – Геометрические параметры сварного соединения Н1 Геометрические параметры сварного соединения Т3 указаны в таблице 16. Таблица 16 – Геометрические параметры сварного соединения Н1

2.8 Определение режимов сварки Основными параметрами режима сварки в среде смеси газов являются: диаметр электродной проволоки, d эл, мм; сила сварочного тока, I св, А; напряжение на дуге, U д , В; скорость сварки, V св , м/ч; скорость подачи проволоки, м/ч; расход защитного газа, Q л/мин. Дополнительными параметрами режима являются: род тока; полярность при постоянном токе. Расчет основных параметров режима сварки. В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке. Выбор диаметра электронной проволоки осуществляется по таблице 17. Таблица 17 – Выбор диаметра электродной проволоки

Расчет сварочного тока, А при сварке проволокой сплошного сечения производиться по формуле

где а – плотность тока в электродной проволоке, А/мм2 (при сварке в CO2 а= 110 -130 А/мм2); dэ – диаметр электродной проволоки, мм   Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по таблице 18. Таблица 18 - Зависимость напряжения и расхода защитного газа от силы сварочного тока

Скорость подачи электродной проволоки, м/ч рассчитывается по формуле

где  - коэффициент расплавления проволоки, г/А*ч; - коэффициент расплавления проволоки, г/А*ч;  – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3). – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3).Значение  рассчитывается по формуле рассчитывается по формуле

Скорость сварки, м/ч, рассчитывается по формуле

где,  – коэффициент наплавки г/А; – коэффициент наплавки г/А; - площадь поперечного сечения одного валика, см2. - площадь поперечного сечения одного валика, см2.

где  – коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 – коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2  = 0.1- 0.15 = 0.1- 0.15 = =   = 14 = 14  Масса наплавленного металла, г при сварке рассчитывается по следующей формуле

где  – длина шва, см; – длина шва, см; – плотность наплавленного металла (для стали 7,8 г/см3). – плотность наплавленного металла (для стали 7,8 г/см3).Масса наплавленного металла при сварке кронштейна и усиления        Время горения дуги, ч, определяется по формуле

1,9 ч 1,9 ч Полное время сварки, ч, определяется по формуле

где,  – коэффициент использования сварочного поста, ( – коэффициент использования сварочного поста, (   Расход электродной проволоки, г, рассчитывается по формуле

где,  – масса наплавленного металла, г; – масса наплавленного металла, г; – коэффициент потерь, ( – коэффициент потерь, ( = 0,1 - 0,15). = 0,1 - 0,15). ) ) 13501 г 13501 г Расход защитного газа (qr) выбирают по данным таблицы 19. Таблица 19 – Расход защитного газа в зависимости от толщины свариваемого металла

Напряжение на дуге (Uд) выбирают по таблице 20. Таблица 20 – Напряжение на дуге в зависимости от силы сварочного тока

Был произведен расчет режимов сварки, данные занесены в таблицу 21. Таблица 21 - Режимы сварки

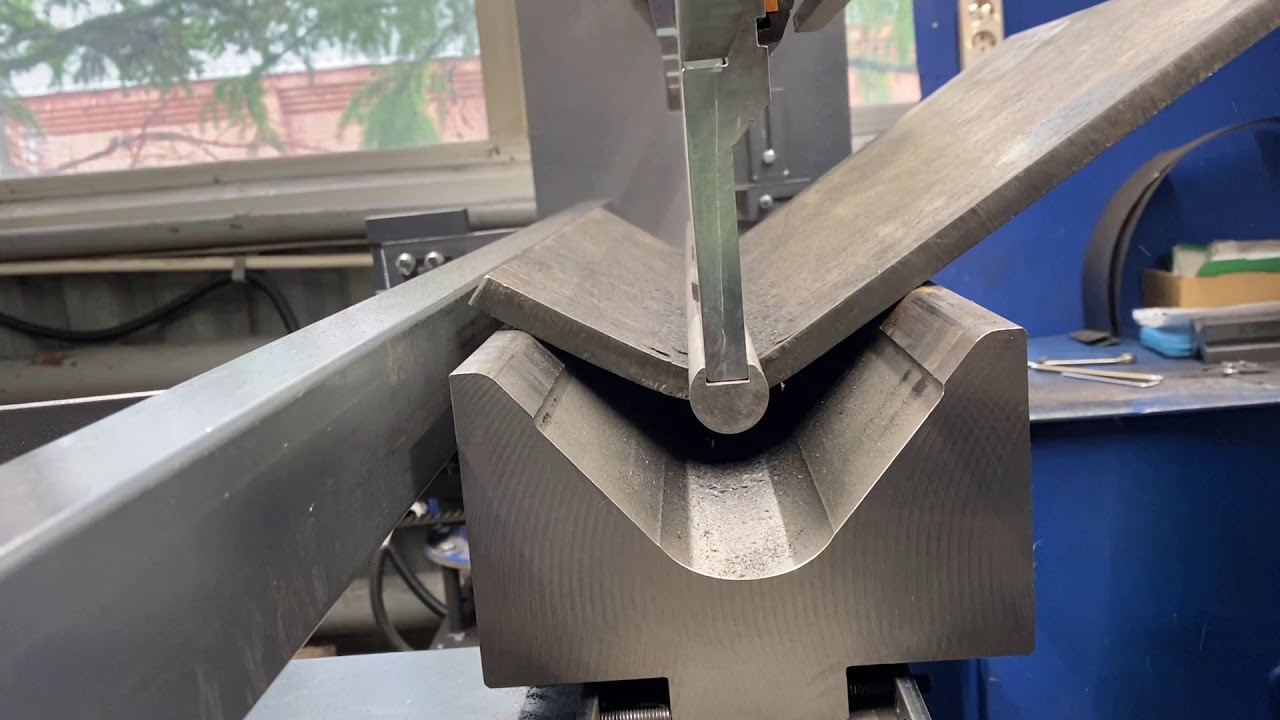

Режимы прихваток совпадают с основными режимами сварки. Длинна прихваток 10 мм, через каждые 45 мм. 2.9 Технологический процесс изготовления конструкций Технологический процесс изготовления роликоопоры начинается с изготовления его элементов – основания, кронштейна, стойки и пятки. Расточенные ролики привозят с цеха механизации. Очистка листового проката в первую очередь необходимо для того, чтобы вредные вещества не попадали в состав сварочного шва и не снижали его физико-механические свойства. Основными видами загрязнений являются: окалина, ржавчина, различные органические и неорганические загрязнения. Листовой и фасонный прокат очищают с помощью пескоструйного аппарата. Абразивный материал под давлением вылетает из сопла очищая загрязнения. При работе нужно соблюдать технику безопасности, защищая органы дыхания слуха и зрения с помощью средств индивидуальной защиты. При разметке выбирают наиболее ровную плоскость заготовки для точного позиционирования угольника. На листовом прокате с помощью перманентного маркера, угольника, рулетки размечают линий будущей резки. На сортовом прокате отмечают линию реза с помощью угольника и маркера. Для резки листового и фасонного проката применяют ацетилено – кислородную резку (рисунок 31). Рисунок 31 – Ацетилено – кислородная резка С помощью ручного кромкореза подготавливаются кромки листового и фасонного проката (рисунок 32).  Рисунок 32 – Подготовка кромок При получении верных углов крепления роликов выполняют гибку кронштейнов под углом 30 градусов с помощью гидравлического листогибочного пресса (рисунок 33).  Рисунок 33 – Процесс гибки листового проката Процесс сборки – сварки. Ранее разрезанный в размер и подготовленный швеллер кладут на верстак полкой к верху, затем подставляют под нижнюю часть пяты, изготовленные из пластин и заранее рассверленных в необходимых местах. Для правильного расположения пяты относительно основания используют линейку, прихватывают с 4 сторон (рисунок 34).  Рисунок 34 – Сборка пяты и основания Для удобства дальнейшей сварки к кронштейну приваривается усиление, препятствующее изгибающему моменту, к стойке приваривается опора ролика. Затем по намеченным линиям выставляют потом прихватывают кронштейны к основанию используя магнитный угольник, далее подготовленное усиление для кронштейна выставляют по намеченным линиям прихватывают так же с помощью магнитного угольника контролируя положение линейкой (рисунок 35).  Рисунок 35 – Сборка кронштейна и основания Стойку прихватывают к основанию с помощью магнитного угольника, при позиционировании пользуются линейкой (рисунок 36).  Рисунок 36 – Сборка стойки и основания роликоопоры После сборки выполняется сварка элементов в конструкцию, прихватки перевариваются основным швом. После сборки – сварки конструкция повергается очистке поверхности с помощью пескоструйного аппарата. Для нанесения лакокрасочного покрытия используют пневматический краскопульт. Нанесенное лакокрасочное покрытие показано на рисунке 37.  Рисунок 37 – Нанесенное лакокрасочное покрытие В специальной части была выбрана марка, определен тип производства, подобран и обоснован способ сварки конструкции, выбрано оборудование, технологическая оснастка, инструменты и приспособления, сварочные материалы, скомпоновано и подобрано сечение конструкции роликоопоры, определены параметры сварных швов, определен технологический процесс изготовления конструкции. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

b

b

)

)