выывывывыв. Введение Структурные характеристики данного тележка

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

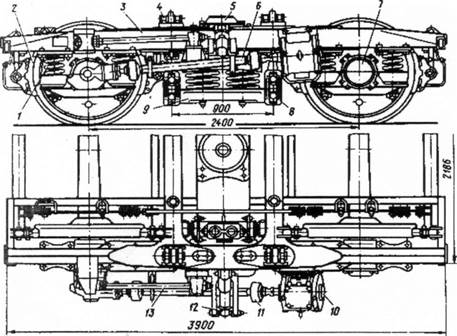

Содержания СодержанияВведение……………………………………………………..3 Структурные характеристики данного тележка…….5 Неисправности, возникающие в вагоне во время использования тележка……………………………….9 Процесс ремонта и техническая обслуживания тележков………………………………………………11 Проект технологического устройства………………24 Охрана труда………………………………………….25 Выводы.……………………………………………………..30 Использованные литературе  Введение ВведениеЖелезнодорожный транспорт Узбекистан должен обеспечить важнейшие транспортно - экономические связи на огромных территориях. На долю железнодорожных перевозок приходится почти 3/4 внутреннего грузооборота и около половины общего объема пассажирских перевозок. Поэтому непрерывно и целенаправленно осуществляются работы по развитию материально - технической базы железнодорожного транспорта. Парк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, а в отдельных случаях - с воздействием высоких температур, повышенной влажности, агрессивных сред на конструкции вагонов. Учитывая особенности эксплуатации вагонов, приведены прогрессивные методы объективной оценки фактического технического состояния пассажирской тележки модели КВЗ - ЦНИИ ( М ) - 68-875, диагностика с прогнозированием оставшегося моторесурса, что является ключевым моментом в увеличении межремонтного срока службы тележки. На железнодорожном транспорте осуществляется ряд крупных мероприятий по улучшению оснащенности вагонного парка, повышению прочности, надежности и долговечности узлов и деталей вагонов. В вагоностроении широко используют метисные стали марки 09Г2Д, что позволило значительно повысить коррозийную стойкость конструкции. Освоено серийное производство малых деталей из низколегированных сталей для тележек грузовых вагонов и автосцепных устройств, благодаря чему их надежность возросла в 1,3 - 1,4 раза. Усиленны элементы рам и каркасов кузовов. Будет полностью осуществлен перевод парка грузовых вагонов на композиционные колодки с сетчатым проволочным каркасом и композиционным материалом повышенной теплопроводности. Вагоноремонтные заводы предназначены для капитального ремонта вагонов прошедших срок эксплуатации узлов и частей вагона.  На заводе производится замена старых узлов на новые. В условиях концентрации производства и повышении уровня механизации стационарная система ремонта уступила место новому прогрессивному поточному методу. На заводе производится замена старых узлов на новые. В условиях концентрации производства и повышении уровня механизации стационарная система ремонта уступила место новому прогрессивному поточному методу.Для обеспечения качественных показателей вагонов программа предусматривает выпуск вагонов нового поколения с повышенными требованиями надежности, долговечности, ремонтопригодности и сохраняемости подвижного состава, требующих меньших эксплуатационных затрат на их содержание, обслуживание и обеспечивающих полное удовлетворение потребностей РФ в перевозках с учетом обострения конкуренции с другими видами транспорта. В области пассажирского вагоностроения акцент делается на создание вагонов максимально удовлетворяющих потребности пассажиров в перевозках. Оно включает решение проблемы ускорения доставки пассажиров, их безопасности следования и комфорта в пути. Целью моей работы является разработка технологий ремонта пассажирской тележки, которая считается, одним из важнейших узлов грузовых и пассажирских вагонов. От их технически - исправного состояния зависит безопасность движения составов по железным дорогам России, а значит здоровье и жизнь пассажиров. Развитие систем периодических ремонтов осуществляется на основе широкого внедрения поточных методов ремонта, как на сборочных участках, так и на участках, обеспечивающих ремонт и комплектовку основных узлов вагонов.  1. Структурные характеристики данного тележка 1. Структурные характеристики данного тележкаВ настоящее время типовой является тележка КВЗ-ЦНИИ, обеспечивающая нормальную эксплуатацию вагонов со скоростью 160 км/ч. Тележка КВЗ-ЦНИИ выпускается двух типов: КВЗ-ЦНИИ- I - подкатывается под кузова пассажирских вагонов с массой брутто до 60 т включительно, КВЗ-ЦНИИ- I подкатывается под кузова пассажирских вагонов с массой брутто до 60 т включительно, КВЗ-ЦНИИ-II - для вагонов свыше 60 т, но не более 72 т тележки КВЗ-ЦНИИ типов I и П. Тележки КВЗ-ЦНИИ тип I и II имеют одинаковую конструкцию, но внешне их можно различить по количеству гидравлических гасителей колебаний: на тележке типа I - два гасителя, а на тележке типа II - четыре, по два с каждой стороны. Тележка КВЗ-ЦНИИ (рисунок 1.1). Рама этой тележки сварная Н-образная. Боковые балки 3 коробчатого сечения выполнены из швеллеров № 20. В средней части между шпинтонами сверху и снизу балки перекрыты стальными листами. К этим балкам приварены планки для крепления шпинтонов, кронштейны для установки гасителей колебаний и скользуны для ограничения перемещения надрессорной балки поперек вагона. К поперечным балкам рамы приварены скользуны, ограничивающие перемещения надрессорной балки вдоль вагона. Для подвешивания рычажной передачи тормоза на раме имеются четыре вспомогательные (тормозные) балки, расположенные параллельно боковым балкам. Один конец балки соединен с поперечной балкой, другой посредством короткой балки - с боковой. Центральное подвешивание выполнено люлечным, пружинным, с гидравлическими гасителями колебаний. Люлька состоит из литых поддонов 9, шарнирно соединенных с серьгами 8, которые также связаны с тягами-подвесками. Верхними проушинами подвески через валики и подшипники шарнирно опираются на боковые балки рамы тележки. Форма валиков и проушин позволяет подвескам качаться не только поперек тележки, но и вдоль. Для обеспечения устойчивости вагона от опрокидывания в кривых и ограничения крена кузова поперечное расстояние между комплектами пружин принято максимально возможным в пределах габарита. Верхнее и нижнее опорные кольца 10 и внутренняя на случай обрыва подвесок предусмотрено предохранительное устройство, состоящее из четырех болтов. На каждом поддоне установлены по две трехрядные пружины повышенной гибкости. Каждый пружинный комплект центрального подвешивания состоит из наружной, средней и внутренней пружины, их характеристика приведена в таблице 1.1.  Таблица 1.1 - Характеристика центрального рессорного подвешивания тележки КВЗ-ЦНИИ. Таблица 1.1 - Характеристика центрального рессорного подвешивания тележки КВЗ-ЦНИИ.

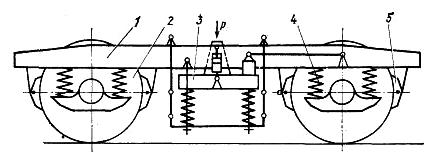

Гидравлические гасители колебаний 12 поршневого телескопического типа шарнирно укреплены с обеих сторон тележки между надрессорной и боковыми балками.  Рисунок 1.1 - Тележка КВЗ-ЦНИИ 1-боковая балка; 2-поводковое устройство; 3-тяга; 4-коробка для скользунов; 5-поддон;6-серьги; 7-планка крепления шпинтонов; 8-продольные скользуны;9-поперечные скользуны;10-тормозные балки;11-предохранительное устройство; 12-пружины; 13-гидравлический гаситель колебаний; 14-кронштейн; 15-надрессорная балка; 16-подпятник.  Тележки - ходовые части вагона. Они должны обеспечивать безопасность движения вагона по рельсовому пути с необходимой плавностью хода и наименьшим сопротивлением движению. Тележки - ходовые части вагона. Они должны обеспечивать безопасность движения вагона по рельсовому пути с необходимой плавностью хода и наименьшим сопротивлением движению.Тележки КВЗ-ЦНИИ выпускались трех типов КВЗ-ЦНИИ-I подкатывается под кузова вагонов с массой брутто до 60 . КВЗ-ЦНИИ- II под кузова вагонов с массой брутто от 60 до 72 т. Такую массу имеют вагон-ресторан, почтовые, багажные и специализированные вагоны. КВЗ-ЦНИИ-М это модернизированная тележка КВЗ-ЦНИИ-I. Конструкция рессорного подвешивания тележки КВЗ-ЦНИИ-М выполнена с увеличенной поперечной гибкостью для повышения плавности хода вагона при его извилистом движении. Тележки состоят из следующих основных частей (Рисунок 1.2) колесных пар, буксовых узлов, рессорного подвешивания, рамы, надрессорной балки с опорами кузова, тормозной рычажной передачи.  Рисунок 1.2 1- рама, 2- две колесные пары, 3- два комплекта центрального подвешивания, 4- четыре комплекта буксового подвешивания, 5- тормозная рычажная передача с двусторонним нажатием колодок. Основные технические данные тележек пассажирских вагонов приведены в таблице 1.2. Таблица 1.2

2. Неисправности, возникающие в вагоне во время использования тележка При повышенных скоростях движения наблюдаются трещины в балках, в сварных швах рамы, в деталях рессорного и люлечного подвешивания, ограничение доступа для визуального контроля при осмотре вагонов или в видимой зоне, трещины предохранительных скоб и неисправности их крепления, трещины поддонов центрального подвешивания трещины в пятниках, подпятниках, скользунах, неисправность их крепления, трещины в продольных поводках тележек. Активно подвергаются истиранию шарнирные соединения деталей люлечного подвешивания (цапфы опорных балок, стенки отверстий подвесок) и тормозной рычажной передачи. Интенсивно изнашиваются поверхности шпинтонов, втулок и сухарей фрикционных гасителей колебаний. Установлено, что с увеличением зазоров в шарнирных соединениях значительно возрастают действующие на них динамические нагрузки и соответственно увеличивается темп нарастания износов трущихся деталей. Очень важно за время стоянки состава в парке и на станции успеть осмотреть все узлы и детали вагона, где чаще всего наблюдаются изломы, износы и другие неисправности. Своевременному обнаружению повреждений и износов способствует знание слабых мест деталей, узлов и вагона в целом.  Не допускается эксплуатация вагонов, в деталях тележек которых имеются трещины и неисправности крепления деталей или их предохранительных устройств. На вагоне с тележками КВЗ-ЦНИИ всех модификаций кузов опирается на горизонтальные скользуны. Для тележек этого типа возвышение кромки чугунного вкладыша скользуна В над коробкой скользуна должно быть не меньше 11 миллиметров а зазор между опорной кромкой пятника и подпятником - не менее 9 миллиметров. Не допускается эксплуатация вагонов, в деталях тележек которых имеются трещины и неисправности крепления деталей или их предохранительных устройств. На вагоне с тележками КВЗ-ЦНИИ всех модификаций кузов опирается на горизонтальные скользуны. Для тележек этого типа возвышение кромки чугунного вкладыша скользуна В над коробкой скользуна должно быть не меньше 11 миллиметров а зазор между опорной кромкой пятника и подпятником - не менее 9 миллиметров. Несоответствия зазоров установленным нормам ухудшают плавность хода тележек, приводят к ударам деталей друг о друга, вызывают преждевременные износы и создают угрозу безопасности движения поездов. В фрикционном гасителе колебаний не допускается зазор между шпинтоном и втулкой. Зазор может образоваться при отсутствии или неправильной установке тарельчатой пружины или ослаблении гайки крепления. При правильной установке тарельчатая пружина меньшим диаметром должна упираться во втулку, а гайка должна быть зашплинтована. Частой неисправностью пассажирских тележек является ослабление затяжки резинометаллических пакетов продольных поводков, необходима их просадка. Как следствие этого, нарушаются зазоры между вертикальными скользунами. Для устранения неисправности гайки поводков подтянуть до исчезновения вогнутости или до появления выпуклости не более 3 мм. У поводков с резьбовым соединением конструкции ИВФД Дергачева необходимо проверить детали и сварные швы на отсутствие трещин и изломов, которые не допускаются. Следует также проверить исправность стопорных шайб и плотность затяжки резьбовых соединений (размер 110÷1 мм). Расстояние между рамой тележек КВЗ-ЦНИИ всех типов и корпусом буксы должно быть не менее 56 мм. В зависимости от вида повреждения, неисправности тележки устраняют в составе поезда или при текущем ремонте с отцепкой вагона и подачей его на специализированный путь, где есть необходимые средства механизации. При осмотре рам обнаруживают ослабление сварных швов, а также трещины. Обнаруженные неисправности должны быть устранены. У тележек типа КВЗ-ЦНИИ-М следует внимательно осматривать поперечные балки, в которых имеют место случаи появления трещин. Проверяют состояние пружин, подвесок центрального подвешивания, предохранительных скоб, поводков, деталей фрикционного гасителя. Неисправные детали заменяют. Проверяют и регулируют зазоры вертикальных скользунов, которые должны составлять в сумме с одной стороны тележек КВЗ-ЦНИИ всех типов не более 25 мм.  При зазорах более нормы накладки вертикальных скользунов срезают и приваривают новые, изготовленные из стали 45. Все проверочно-регулировочные работы выполняют на тележках под тарой вагона на прямом (выверенном) участке железнодорожного пути. При зазорах более нормы накладки вертикальных скользунов срезают и приваривают новые, изготовленные из стали 45. Все проверочно-регулировочные работы выполняют на тележках под тарой вагона на прямом (выверенном) участке железнодорожного пути.Зазор между предохранительной скобой и крюком поддона должен быть для тележки КВЗ-ЦНИИ М 50-60 мм. Зазор между подпятником и пятником должен быть не меньше 13 миллиметров для тележек типа КВЗ-ЦНИИ, а между поддоном и опорной шайбой предохранительного болта - 1-4 мм. Проверяют плотность крепления фрикционного гасителя, при ослаблении которого производят подтягивание гаек шпинтонов до полного выпрямления тарельчатых пружин, установленных конусом вверх. Износ вкладышей горизонтальных скользунов допускается до толщины 35 мм. Задиры на поверхности должны устраняться механической обработкой. Пружины, в случае замены, подбирают и устанавливают по определенным схемам для каждого типа вагона. 3. Процесс ремонта и техническая обслуживания тележков Виды ремонта для пассажирских вагонов ТО-1 – проводится перед каждой отправкой в рейс на ПТО и в пути следования. ТО-2 – проводится перед началом летних и зимних перевозок в пунктах формирования пассажирских поездов. ТО-3 – единая техническая ревизия основных узлов пассажирского вагона. Проводится через 6 месяцев после последнего планового ремонта. Текущий (ТР) – отцепка вагона от состава в пунктах формирования, оборота или в пути и ремонт на специализированных путях или в вагонном депо. Ремонт тележек пассажирских КВЗ-ЦНИИ производится в соответствии с требованиями руководящей технической документации, в которой установлены объемы и характеристики работ по восстановлению всех узлов тележек. Тележки пассажирских вагонов ремонтируются либо стационарным, либо поточным методам. Технологический процесс - является главной составной частью производственного процесса. Под технологическим процессом понимается определенная последовательность операций, предусматривающая изменение размеров, вида, формы, состояния или взаимного расположения и соединения предметов труда с целью получения готовой продукции.  В вагоностроении и вагоноремонтном производстве применяются разнообразные технологические процессы. Наиболее типичные из них предусматривают в конечном результате : изменение формы предметов труда с помощью литья, ковки или штамповки; соединение нескольких деталей и изменение их взаимного расположения с помощью сварки, пайки, клепки или болтовых соединений; изменение формы и размеров деталей обработкой на металлорежущих станках или слесарным инструментом; изменение свойств металлов при термической обработке; изменение вида и свойств металлов с помощью анодирования, хромирования, никелирования и так далее; изменение внешнего вида деталей благодаря окраске и так далее. В вагоностроении и вагоноремонтном производстве применяются разнообразные технологические процессы. Наиболее типичные из них предусматривают в конечном результате : изменение формы предметов труда с помощью литья, ковки или штамповки; соединение нескольких деталей и изменение их взаимного расположения с помощью сварки, пайки, клепки или болтовых соединений; изменение формы и размеров деталей обработкой на металлорежущих станках или слесарным инструментом; изменение свойств металлов при термической обработке; изменение вида и свойств металлов с помощью анодирования, хромирования, никелирования и так далее; изменение внешнего вида деталей благодаря окраске и так далее.При плановых видах ремонта вагонов ремонт тележек производят в специальном тележечном отделении депо или тележечном цехе завода. Выкаченные из - под вагона тележки подают на позиции ремонта с помощью транспортера или мостовым краном. Тележки перед ремонтом должны быть обмыты и разобраны. Все детали тележек очищают от грязи, ржавчины и разрушенного защитного покрытия. При наличии в пазах, канавках резьбы остатков загрязнений их необходимо удалить вручную с применением жестких волосяных щеток, деревянных и пластмассовых скребков и моющих препаратов типа МС - 15 концентрации 20 г/л при температуре 40 - 45 С. Подготовленные детали должны быть осмотрены и обмерены шаблонами с целью выявления дефектов и недопустимых износов. При визуальном осмотре обращают внимание на вздутие краски, риски, задиры, забоины, указывающие на возможные дефекты под ними. Наиболее ответственные детали пассажирской тележки подвергают испытанию на растяжение и неразрушающему контролю. Испытанию на растяжение подлежат подвески ( в сборе ) центрального подвешивания ( тяги, серьги, валики ) тележек Магнитопорошковому контролю подвергают: серьги, тяги подвесок, валики люлечного подвешивания, тяги продольного поводка, предохранительные болты поддона, шкворни, сварные швы кронштейнов для гидравлических гасителей колебаний и подпятники. Все неисправные детали должны быть отремонтированы или заменены на исправные. Ремонт пассажирских тележек организуют поточным или поточно - конвеерным методами. Применение поточно - конвеерных линий позволяет максимально механизировать технологические процессы, повысить производительность труда и качество ремонта. Для выполнения технологического процесса используется различные средства:  1. Технологическое оборудование - орудия производства (станки, прессы, домкраты, подвесные конвейеры). 1. Технологическое оборудование - орудия производства (станки, прессы, домкраты, подвесные конвейеры).2. Технологическая оснастка - средства производства для выполнения определенной части технологического процесса (приспособления, инструменты, штампы, калибры). Для тележек модели 68-875 пассажирских вагонов характерно то, что при каждом технологическом процессе руководствуются неукоснительному выполнению всех разработанных технологических документов при выполнении операции ремонтов. Тележки модели 68-875 пассажирских вагонов ремонтируют в депо и вагоностроительных заводах, до восстановления всех изношенных и повреждённых деталей до размеров, предусмотренные в соответствующими правилами. При плановых видах ремонта вагона тележку разбирают полностью, а при технической ревизии и случайном текущем ремонте - лишь в объёме, необходимом для устранения. Тележку подабт на путь для предварительной разборки, где с неё демонтируют предохранительные устройства карданного вала карданный вал, генератор, редуктор и далее подают к моечной машине. Для обмывки тележек пассажирских вагонов на вагоноремонтных предприятиях получила большое распространение однокамерная моечная машина проходного типа. Тележка поступает в рабочую зону, где с нее смываются грязь, смазка и отслоившаяся краска струями горячего моющего раствора. Затем тележка перемещается, где ополаскивается чистой водой. В обеих зонах смонтированы гидранты, которые состоят из нескольких трубчатых рам с насадками, охватывающих тележку по попереченому контуру. Гидрант, состоящий из шести таких рам, подвешен при помощи катков на рельсы, по которым он совершает продольные возвратно-поступательные перемещения для создания дополнительного гидродинамического воздействия. Гидрант состоит из пяти неподвижных рам. Загрязненный моющий раствор по сливному лотку стекает в сточный резервуар, откуда насосом через гидроциклоны перекачивается в баки осветленного раствора, находящиеся наверху машины. В баках раствор подогревается и снова подается насосом в моющий гидрант, совершая циркуляцию по замкнутому циклу. Ополаскивающая вода стекает в бункер, откуда забирается для повторного использования. Подача тележек в камеру машины и перемещение их внутри камеры осуществляется кабестаном. Продолжительность обработки тележки в каждой зоне 25 мин.  Тележка подаётся на стенд для сжатия пружин центрального рессорного подвешивания, здесь с тележки демонтируют гаситель колебаний, поводки, стежки и скобы центрального рессорного подвешивания, детали буксового подвешивания, сннимают пружины центрального рессорного подвештвания, снимают центральное рессорное подвешивание и устанавливают вместо них технологические серьги. Тележку поднимают и выкатывают колёсную пару, детали буксового подвешивания укладывают в тарные ящики. Тележку опускают и снимают технологические серьги, поднимают раму тележки, пружины складывают в корзины и отправляют в ремонт. Тележка подаётся на стенд для сжатия пружин центрального рессорного подвешивания, здесь с тележки демонтируют гаситель колебаний, поводки, стежки и скобы центрального рессорного подвешивания, детали буксового подвешивания, сннимают пружины центрального рессорного подвештвания, снимают центральное рессорное подвешивание и устанавливают вместо них технологические серьги. Тележку поднимают и выкатывают колёсную пару, детали буксового подвешивания укладывают в тарные ящики. Тележку опускают и снимают технологические серьги, поднимают раму тележки, пружины складывают в корзины и отправляют в ремонт.Рамы, надрессорную балку подают на позицию ремонта, с рамы демонтируют тормозные траверсы с башмаками, тормозные тяги, вертикальные рычаги и срамы тележки демонтируют подвески затяжек вертикальных рычагов. Переворачивают раму на 180° (шпинтонами вверх), снимают скобы тормозной рычажной передачи и шпинтоны. Раму осматривают и прооизводят дефектоскопию ферозондовым дефектоскопом. Зачищают до метеллического блеска места корозииопределяют объём ремонта и поризводят сварку. После сварки производится вихретоковая дифектоскопия. Такимже образом производят ремонт надрессорной балки. Ремонт центрального рессорного подвешивания и буксового производят на отдельных местах и подают отремонтированные детали на позицию сборки тележки. Раму устанавливают на тумбы, на раму устанавливают шпинтоны, проверяют правильность их установки путём измерения расстояния между шпинтонами вдоль поперёк и по диагонали. Установить предохранительные скобы тормозной рычажной передачи на раму тележки. Перевернуть раму тележки на 180° (шпинтонами вниз) и устанавливают на раму тормозную рычажную передачу. Производят предварительную сборку центрального рессорного подвешивания, устанавливают поддон, на него подбирают пружины центрального рессорного подвешивания по группам, группы указаны на бирках, на 1 поддон устанавливают пружины 1 группы. На пружины устанавливают надрессорную балку, а на надрессорную балку раму тележки с тягами подвесок. Производят предварительную сборку буксового подвешивания. Устанавливают раму с предварительно собранным центральным рессорным подвешиванием и надрессорной бвлкой на колёсную пару.  Подают тележку на стенд для сжатия пружин, пружины сжимают и устанавливают вместо технологических серег серги центрального рессорного подвешивания. Подают тележку на позицию окончательной сборки, где на неё устанавлтвают гидравлический гаситель, генератор, привод генратора, подпятники, горизонтальные скользуны смазываю графитовой смазкой, устанавливают поводки и подают тележку на окраску. Подают тележку на стенд для сжатия пружин, пружины сжимают и устанавливают вместо технологических серег серги центрального рессорного подвешивания. Подают тележку на позицию окончательной сборки, где на неё устанавлтвают гидравлический гаситель, генератор, привод генратора, подпятники, горизонтальные скользуны смазываю графитовой смазкой, устанавливают поводки и подают тележку на окраску.Основными требованиями к отремонтированной тележки модели 68-875 предъявляются согласно соблюдению установленных допусков на зазоры между деталями тележек и вагонов, поэтому тележкам после ремонта предъявляют в основном требования к зазорам и размерам. Отремонтированные детали должны иметь следующие требования к зазорам и размерам: 1. Зазор опорной кромки пятника и подпятника - не менее 9 мм 2. Зазор между надресорной балкой и рамой - не менее 25 мм 3. Суммарный зазор между вертикальными скользунами с одной стороны 30мм 4. Не допускается зазор между шпинтонов и втулкой 6. Наличие зазоров между поддоном и резиновой шайбой 7. Достаточное затяжка резиновых пакетов повадка 8. Допускается расстояние между рамой и буксой не менее 56мм 9. Иметь суммарный зазор вертикальных скользунов 25мм 10. Зазор между предохранительной скобой и крюком поддона - не более 50-60мм Завершается процесс ремонта тележек внешним осмотром всех деталей и частей тележек и вагонов. После подкатки тележки под вагон проверяют положение деталей двойного подвешивания и состоянием всех трущихся деталей под нагрузкой. В ходе ремонта промежуточной проверки качества выполняемых работ подвергаются все детали тележек. Её проводят мастера бригадиры, а так же работники отделов технического контроля на вагоноремонтных заводах. Проверку выполняют с применением шаблонов и других средств измерений. Производят проверку: - положения надресорной балки и гасителя колебания. - смазанности трущихся частей: подпятник, скользун и люльки. - соответствия сварочных работ с техническими условиями. - деталей, подвергавшихся освидетельствованию или ревизии. - постановки клейма - трафарета или бирок о дате и месте производства работ.  При испытании узлов тележки под нагрузкой выявляют неправильную сборку и крепление деталей при монтаже, вычисляют соосность пружин и их отклонение, обработку отремонтированных сварных швов и наплавок на детали сварных узлов тележки. А затем тележку направляют в специальные цеха для остаточного её докрашивания. При испытании узлов тележки под нагрузкой выявляют неправильную сборку и крепление деталей при монтаже, вычисляют соосность пружин и их отклонение, обработку отремонтированных сварных швов и наплавок на детали сварных узлов тележки. А затем тележку направляют в специальные цеха для остаточного её докрашивания.Ремонт тележек пассажирских вагонов в соответствии с настоящим технологическим процессом обеспечивает высокое качество ремонтных работ с наименьшей затратой времени на их выполнение. Ремонт тележек пассажирских вагонов должен осуществляться при полном и строгом соблюдении следующих условий замены неисправных узлов и деталей заранее отремонтированными или новыми, механизации и автоматизации всех, трудоемких работ за счет применения специальной технологической оснастки и последовательности выполнения ремонтных операций, выполнения требований Инструкции по ремонту и обслуживанию тележек пассажирских вагонов, проведения диагностики технического состояния узлов и деталей. Выкаченные из-под вагонов тележки мостовым краном устанавливаются на путь тележечного участка. При помощи разворотного круга тележки устанавливаются на путь, по которому они поступают к моечной машине. На позиции дефектации и очистки колесных пар тележки мостовым краном снимаются с колесных пар и подаются в моечную машину. Обмывка производится при температуре 60-70 С 3-5% раствором каустической соды. После обмывки тележка устанавливается на позицию дефектоскопирования. Продефектоскопированная тележка мостовым краном устанавливается на стойло для ремонта. Ремонт тележек заключается в разборке, дефектации и дефектоскопировании деталей, производстве слесарных, сварочно-наплавочных работ, сборке тележки. Рама тележки, пружинно-фрикционный комплект, рычажная передача тележки ремонтируются в соответствующих отделениях и участках. Колесные пары ремонтируют согласно требованиям "Инструкции по осмотру, освидетельствовании, ремонту и формированию вагонных колесных пар" ЦВ/3429. Тормозная рычажная передача разбирается полностью для ремонта в соответствии с требованиями "Инструкции по ремонту тормозного оборудования вагонов" ЦВ-ЦЛ-292. Детали и узлы тележки подвергаются испытанию на растяжение, дефектоскопированию, согласно руководящих документов по неразрушающему контролю РД 32.174-2001, РД 32.149-2000, РД 32.159-2000, Методики испытания на растяжение деталей грузовых и пассажирских вагонов № 656-2000 ПКБ ЦВ. Контроль технического состояния тележек производится после постановки вагонов на ремонтные позиции. При этом проверяется - наличие дефектов и износов колесных пар, не допускаемых ЦВ/3429  - положение деталей пружинно-фрикционного рессорного комплекта, завышение опорной поверхности фрикционного клина относительно нижней опорной поверхности надрессорной балки, наличие свободного перемещения фрикционного клина и пружин рессорного комплекта до подъемки вагона - положение деталей пружинно-фрикционного рессорного комплекта, завышение опорной поверхности фрикционного клина относительно нижней опорной поверхности надрессорной балки, наличие свободного перемещения фрикционного клина и пружин рессорного комплекта до подъемки вагона- проверяется состояние деталей тормозной рычажной передачи - зазоры между скользунами тележки и рамы вагона После выкатки тележки проверяют состояние узла пятник-подпятник. Результаты обследования тележек заносят в дефектную ведомость и используют при ремонте деталей и узлов, сборке и подкатке отремонтированной тележки под вагон. Проверяют срок службы литых деталей тележки. Результаты входного контроля заносят в журнал учета работы тележечного участка, которые подписываются бригадиром или мастером участка. Разборка тележки производится после обмывки и дефектоскопирования и установки ее на ремонтное стойло. Обмывка тележек производится в моечной машине с применением 3-5% раствора каустической соды при температуре моющего раствора 60-70 градуса С, время обмывки 5 минут. Снимают пружинные комплекты. Осматривают и проверяют фрикционные устройства гасителей колебаний. Проверяют плотность прилегания фрикционных планок к поверхностям боковин, расстояние между планками, а также при помощи шаблона их параллельность в вертикальной и горизонтальной плоскостях. Снятые детали центрального подвешивания тележек укладывают в кассеты и транспортируют на специализированную поточную линию ремонта и комплектов узлов. Раздвижка боковин тележек. Литые боковины отсоединяют от надрессорной балки с помощью специального приспособления, поворачивают на кантователях, осматривают места возможного образования трещин, обмеряют рессорный проем, фрикционные планки, отверстия в кронштейнах боковин для валиков подвески тормозных башмаков. Надрессорная балка проворачивается на кантователе для осмотра и обмера шаблоном поверхностей трения в местах соприкосновения с фрикционными клиньями. Провести магнитный и феррозондовый контроль боковин и надрессорной балки. При необходимости наплавляют изношенные поверхности, заваривают трещины, наплавляют подпятник в соответствии с техническими указаниями на производство сварочных и наплавочных работ при ремонте тележек. Рассверливают отверстия в кронштейнах боковых рам, перепрессовывают изношенные волокнитовые втулки в отверстиях для валиков подвесок тормозных башмаков, заменяют: фрикционные планки, неисправные заклепки фрикционных планок, скользуны.  Дефектоскопирование тележек производится, согласно руководящих документов по неразрушающему контролю РД 32.174-2001, РД 32.149-2000 Феррозондовый метод контроля, РД 32.159-2000 Магнитопорошковый метод контроля, РД 32.150-2000 вихре токовый метод контроля. Дефектоскопирование боковых рам и надрессорных балок осуществляется дефектоскопами Ф-205.30, ДФ-103 с применением намагничивающих систем МСН-10, МСН-14. После наплавки подпятника надрессорной балки дефектоскопирование осуществляется на установке МСН-31. Для настройки приборов применяются отраслевые стандартные образцы ОСО-НО-021. Для проверки зоны буксового проема при ранее наплавленной опорной поверхности применяется дополнительно вихретоковый контроль дефектоскопом ВД-12НФ. Дефектоскопирование тележек производится, согласно руководящих документов по неразрушающему контролю РД 32.174-2001, РД 32.149-2000 Феррозондовый метод контроля, РД 32.159-2000 Магнитопорошковый метод контроля, РД 32.150-2000 вихре токовый метод контроля. Дефектоскопирование боковых рам и надрессорных балок осуществляется дефектоскопами Ф-205.30, ДФ-103 с применением намагничивающих систем МСН-10, МСН-14. После наплавки подпятника надрессорной балки дефектоскопирование осуществляется на установке МСН-31. Для настройки приборов применяются отраслевые стандартные образцы ОСО-НО-021. Для проверки зоны буксового проема при ранее наплавленной опорной поверхности применяется дополнительно вихретоковый контроль дефектоскопом ВД-12НФ.  Контроль шкворня, подвески тормозного башмака, валика подвески тормозного башмака осуществляется дефектоскопом МД-12ПШ мокрым способом. В качестве индикатора применяется концентрат КМС "Диагма-1200" ТУ 2662-003-41086427-97. Приготовление магнитной суспензии 30±5 гр. диагмы на 1 литр воды. Проверка намагничивающих свойств магнитной суспензии осуществляется с помощью прибора МФ-10 СП. Дефектация составных частей и деталей тележек пассажирских вагонов производится после их дефектоскопии. Дефектацию проводит бригадир сборочного цеха визуальным и инструментальным способами. Наличие трещин во всех деталях тележек не допускается, помимо трещин, которые устраняются при ремонте в соответствии с действующей ремонтной документацией. Литые детали тележек, имеющие износы, превышающие допустимые, подлежат ремонту сваркой и наплавкой с последующей механической обработкой до чертежных размеров (кроме опорных поверхностей буксовых проемов боковой рамы). Нетиповые чеки крепления тормозных колодок, шайбы крепления рычажной передачи тележек заменяют типовыми, а шплинты – новыми. Шарнирные соединения рычажной передачи смазывают в соответствии с требованиями, изложенными в ЦВ-ЦЛ-292. Зазор в шарнирном соединении в рычагах рычажной передачи допускается не более 3 мм. Шкворни, имеющие трещины, подлежат замене. Износ шкворней по диаметру допускается не более 3 мм, а изгиб не допускается. Разница баз боковых рам допускается не более 2 мм. Ремонту подлежат фрикционные клинья (с удлиненной вертикальной поверхностью). Для контроля размеров и профиля рабочих поверхностей клина применяется шаблон по черт. Т 914.09.000 ПКБ ЦВ ТУ 32 ЦВ 2430-96. Стальные фрикционные клинья, имеющие износы вертикальной и наклонной плоскостей при заводском ремонте более 3 мм, ремонтируют наплавкой с последующей механической обработкой или заменяют новыми. Восстановлению подлежат наклонные и вертикальные поверхности до чертежных размеров. Ремонт стальных клиньев допускается производить не более одного раза. Контроль шкворня, подвески тормозного башмака, валика подвески тормозного башмака осуществляется дефектоскопом МД-12ПШ мокрым способом. В качестве индикатора применяется концентрат КМС "Диагма-1200" ТУ 2662-003-41086427-97. Приготовление магнитной суспензии 30±5 гр. диагмы на 1 литр воды. Проверка намагничивающих свойств магнитной суспензии осуществляется с помощью прибора МФ-10 СП. Дефектация составных частей и деталей тележек пассажирских вагонов производится после их дефектоскопии. Дефектацию проводит бригадир сборочного цеха визуальным и инструментальным способами. Наличие трещин во всех деталях тележек не допускается, помимо трещин, которые устраняются при ремонте в соответствии с действующей ремонтной документацией. Литые детали тележек, имеющие износы, превышающие допустимые, подлежат ремонту сваркой и наплавкой с последующей механической обработкой до чертежных размеров (кроме опорных поверхностей буксовых проемов боковой рамы). Нетиповые чеки крепления тормозных колодок, шайбы крепления рычажной передачи тележек заменяют типовыми, а шплинты – новыми. Шарнирные соединения рычажной передачи смазывают в соответствии с требованиями, изложенными в ЦВ-ЦЛ-292. Зазор в шарнирном соединении в рычагах рычажной передачи допускается не более 3 мм. Шкворни, имеющие трещины, подлежат замене. Износ шкворней по диаметру допускается не более 3 мм, а изгиб не допускается. Разница баз боковых рам допускается не более 2 мм. Ремонту подлежат фрикционные клинья (с удлиненной вертикальной поверхностью). Для контроля размеров и профиля рабочих поверхностей клина применяется шаблон по черт. Т 914.09.000 ПКБ ЦВ ТУ 32 ЦВ 2430-96. Стальные фрикционные клинья, имеющие износы вертикальной и наклонной плоскостей при заводском ремонте более 3 мм, ремонтируют наплавкой с последующей механической обработкой или заменяют новыми. Восстановлению подлежат наклонные и вертикальные поверхности до чертежных размеров. Ремонт стальных клиньев допускается производить не более одного раза.Вертикальные плоскости фрикционных клиньев допускается ремонтировать при-варкой планок с последующей механической обработкой в соответствии с "Техническими указаниями на ремонт клиньев тележки КВЗ-ЦНИИ" № 529 ПКБ ЦВ. Острые кромки и заусенцы на рабочих плоскостях фрикционного клина не допускаются. Длина основания (полнота) фрикционного клипа, должна быть не менее 227 мм при выпуске из ремонта для клина, (с удлиненной вертикальной поверхностью) полнота клина должна быть не менее 228 мм при выпуске из деповского ремонта. Расстояние от вертикальной плоскости клина до задней плоскости упорного ребра во всех случаях не должно быть более 72 мм и не менее 66 мм. При проведении ремонта рекомендуется производить подбор фрикционных клиньев по размеру "а" (полнота клина) в зависимости от размеров "Б" (расстояние между фрикционными планками в боковой раме) и размера "в" надрессорной балки. Чугунные и стальные клинья при ремонте разрешается заменять новыми чугунными клиньями, в соответствии с ТУ 3183-061-01124328-97. Трещины в ребрах жесткости клина при выпуске из ремонта не допускаются. Разрешается ремонтировать при ремонте трещины в ребрах жесткости стального клина суммарной длиной не более 15 мм или одну трещину длиной не более 15 мм. Пружины очищают и осматривают. Ремонт пружин заключается в проверке диаметров прутков, числа витков, высоты пружин в свободном состоянии. Пружины, имеющие дефекты, к установке в рессорной комплект при всех видах ремонта не допускаются. Запрещается постановка пружин в одном комплекте с разницей по высоте более 5 мм. Из числа пружин, подобранных для рессорного комплекта, под фрикционные клинья устанавливают пружины, имеющие наибольшую высоту. Запрещается устанавливать пружины, не имеющие клейм завода-изготовителя, при выполнении ремонта всех рядов вагонов.  Ремонт деталей тормозного оборудования тележки при ремонте производится по требованиям "Инструкции по ремонту тормозного оборудования вагонов" ЦВ-ЦЛ-292 1994 г. На сборку поступают отремонтированные и скомплектованные узлы и детали тележек, проверенные бригадирами соответствующих участков, где производится ремонт. Надрессорная балка устанавливается на ремонтное стойло, боковины надвигают на надрессорную балку при помощи кантователя и навешивают на концы надрессорной балки. Устанавливают в рессорные проемы боковой рамы скомплектованные пружины, фрикционные клинья на наиболее высокие пружины, опускают надрессорную балку на пружинно-фрикционный рессорный комплект. Затем в пазы тормозных башмаков необходимо установить отремонтированные или новые подвески, подвесить триангели на раму тележки. Установить скобы, поставить валики, на них шайбы, валики зашплинтовать шплинтами, концы шплинтов развести под углом 900. Установить вертикальные рычаги и соединить их триангелями, валиками и шайбами и шплинтами. Соединить вертикальные рычаги с серьгой мертвой точки, вставив валик и установить шайбу и шплинт. Шплинт развести. Установить тормозные колодки. Вставить чеки тормозных колодок в перемычки тормозных башмаков и колодок. Установить распорную тягу, соединить вертикальные рычаги с распорной тягой, поставить валики, шайбы, шплинты. Установить колпаки скользунов, вставить болт, шайбу, болт закрепить гайкой, установить и развести шплинт. Ремонт деталей тормозного оборудования тележки при ремонте производится по требованиям "Инструкции по ремонту тормозного оборудования вагонов" ЦВ-ЦЛ-292 1994 г. На сборку поступают отремонтированные и скомплектованные узлы и детали тележек, проверенные бригадирами соответствующих участков, где производится ремонт. Надрессорная балка устанавливается на ремонтное стойло, боковины надвигают на надрессорную балку при помощи кантователя и навешивают на концы надрессорной балки. Устанавливают в рессорные проемы боковой рамы скомплектованные пружины, фрикционные клинья на наиболее высокие пружины, опускают надрессорную балку на пружинно-фрикционный рессорный комплект. Затем в пазы тормозных башмаков необходимо установить отремонтированные или новые подвески, подвесить триангели на раму тележки. Установить скобы, поставить валики, на них шайбы, валики зашплинтовать шплинтами, концы шплинтов развести под углом 900. Установить вертикальные рычаги и соединить их триангелями, валиками и шайбами и шплинтами. Соединить вертикальные рычаги с серьгой мертвой точки, вставив валик и установить шайбу и шплинт. Шплинт развести. Установить тормозные колодки. Вставить чеки тормозных колодок в перемычки тормозных башмаков и колодок. Установить распорную тягу, соединить вертикальные рычаги с распорной тягой, поставить валики, шайбы, шплинты. Установить колпаки скользунов, вставить болт, шайбу, болт закрепить гайкой, установить и развести шплинт.Установить балку опорную на резинометаллические комплекты, планки регулировочные и контактную, установить болт, шайбу, гайку. Подкатываемые под раму тележки колесные пары с буксами должны соответствовать требованиям "Инструкции по осмотру, ремонту, освидетельствованию и формированию колесных пар" ЦВ/2329 и "Инструктивным указаниям по эксплуатации и ремонту вагонных букс с роликовыми подшипниками" 3-ЦВРК 2001 г. Ремонт корпусов букс производится согласно технологического процесса ремонта корпусов букс. При ремонте наружные изношенные поверхности корпуса буксы - опорная и боковые восстанавливаются до чертежных размеров. Запрещается подкатывать колесные пары тележки с разницей диаметров по грузу катания у одной двухосной тележки более 20 мм, двух двухосных тележек более 40 мм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Прогиб рессорного комплекта под статической нагрузкой, м

Прогиб рессорного комплекта под статической нагрузкой, м