Дипломная работа Проект строительства автодорожного моста. Мой диплом_итог. Взам инв.

Скачать 1.86 Mb. Скачать 1.86 Mb.

|

|

2.6 Потребность в воде Потребность в воде определена согласно МДС 12-46.2008 «Методические рекомендации по разработке и оформлению проекта организации строительства, проекта организации по сносу (демонтажу), проекта производства работ». Потребность Qтр. в воде определяется суммой расхода воды на производственные нужды Qпр, хозяйственно-бытовые Qхоз нужды: Расход воды на производственные потребности, Q пр: 1) Установка алмазного бурения: qп.общ. = 0,1 м3 /ч – общая потребность воды при 3-х сменной работе q ппотер. = 0,1 м 3 *20ч = 2,0 м3 /сут. 2) Поливка бетона, заправка и мытье машин и т.д.: qп = 500 л/ед. в смену Число производственных потребителей: мойка автомашин – 8 шт. в смену; поливка бетона – 2 раза в смену. Итого: П п = 10 потреб. qп. = 10*0,5 = 5,0 м3 /смену при 3-х сменной работе Qпр. = 5м 3 *3см = 15 м3 /сут. 3) Расходы воды на хозяйственно-бытовые потребности, Q хоз.: Qхоз. = (q x +qд)*Пр*k = (0,015+0,03)*43*2 = 3,9 м3 /смену где q х = 15 л - удельный расход воды на хозяйственно-питьевые потребности работающего в смену; П р - численность работающих в наиболее загруженную смену (Пр=43 чел.); k = 2 - коэффициент часовой неравномерности потребления воды; qд = 30 л - расход воды на прием душа одним работающим; при 3-х сменной работе: Qхоз. = 3,9*3 = 11,7 м3 /сут. Qтр = 2,0+15,0 + 11,7 = 28,7 м3 /сут Согласно «Правилам безопасности при строительстве подземных сооружений» (ПБ03-428-02 приложение 34 п.3.) расход воды на пожаротушение тоннелей при производстве работ составляет 60 м 3 /час (16,7 л/сек). 2.7 Потребность в сжатом воздухе где Σq - общая потребность в воздухе пневмоинструмента; Kо = 0,9 - коэффициент при одновременном присоединении пневмоинструмента. q = 1,4∙1,275∙4∙0,9 = 6,5 м 3 /мин. 2.8 Потребность во временных зданиях и сооружениях Для нормального производства работ проектной документацией предусмотрено размещение на каждой строительной площадке следующих временных зданий: дизельная электростанция, компрессор, вагон-прорабская, вагон-бытовка, инструментальный склад, раздаточная для баллонов с кислородом, сварочный пост, открытый склад материалов, уборная. На местах стоянки крана укладываются плиты ПДН- АтV. Электроснабжение временной строительной базы предусмотрено осуществлять ДЭС. Расчет потребляемой мощности и количества прожекторов для освещения осуществляется Подрядчиками и приводится в ППР. Для инвентарных зданий санитарно-бытового назначения: Sтр = NSп, где Sтр - требуемая площадь, м2; N - общая численность работающих (рабочих) или численность работающих (рабочих) в наиболее многочисленную смену, чел.; Sп - нормативный показатель площади, м2/чел. Гардеробная: Sтр = N0,7 м2, где N - общая численность рабочих (в двух сменах). Душевая: Sтр = N0,54 м2, где N - численность рабочих в наиболее многочисленную смену, пользующихся душевой (80 %). Умывальная: Sтр = N0,2 м2, где N - численность работающих в наиболее многочисленную смену. Сушилка: Sтр = N0,2 м2, где N - численность рабочих в наиболее многочисленную смену. Помещение для обогрева рабочих: Sтр = N0,1 м2, где N - численность рабочих в наиболее многочисленную смену. Туалет: Sтр= (0,7N0,1) · 0,7 + (1,4N0,1) · 0,3 = 7,5 м2, где N - численность рабочих в наиболее многочисленную смену; 0,7 и 1,4 - нормативные показатели площади для мужчин и женщин соответственно; 0,7 и 0,3 - коэффициенты, учитывающие соотношение, для мужчин и женщин соответственно. Для инвентарных зданий административного назначения: Sтр = NSн, где Sтр - требуемая площадь, м2; Sн - нормативный показатель площади, м2/чел.; N - общая численность ИТР, служащих, МОП и охраны в наиболее многочисленную смену. Таблица 2.8 – Потребность во временных зданиях и сооружениях

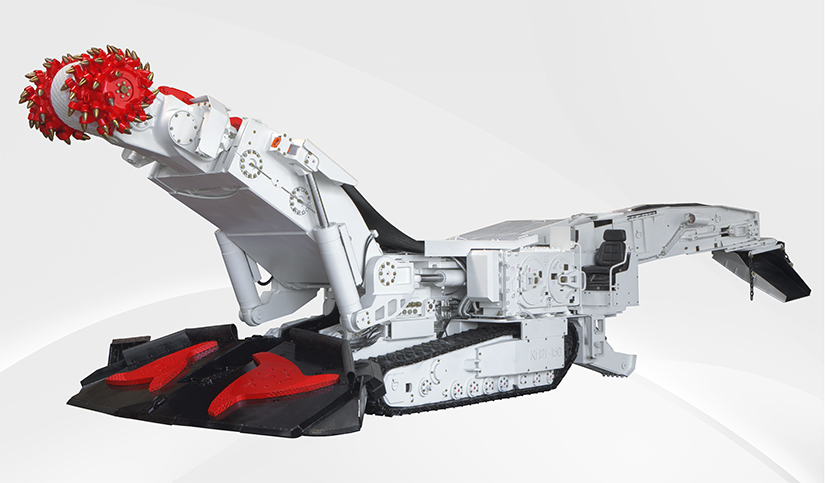

СПЕЦИАЛЬНАЯ ЧАСТЬ 3.1 Выбор способа проходки В данной выпускной квалификационной работе предусматривается строительство автодорожного тоннеля со следующими характеристиками: Протяженность – 495,81 м; Категория автомобильной дороги участка -IV; Район работ расположен во 2 зоне влажности (нормальная); Район работ расположен в IV дорожно-климатической зоне; Установленная скорость движения всех категорий автотранспорта 50 км/ч. Интенсивность движения транспортных средств 1460 авт./сут. Участок строительства располагается на км 2,66 автомобильной дороги от федеральной автодороги А- 164 "Транскам" до объекта незавершенного строительства автодороги от с. Н.Зарамаг к Район расположения тоннеля находится в высокогорной части Республики Северная Осетия-Алания, в центре Главного Кавказского хребта, в районе соединения Бокового и Водораздельного хребтов. У подножия этих хребтов расстилается долина, состоящая из ущелий: Закинского, Зарамагского, Мамисонского, Цейского, Верхне-Дигорского и Касарского, также в непосредственной близости к объекту строительства находится водохранилище «Зарамагской ГЭС» Условия строительства автодорожного тоннеля осложнены опасны инженерно-геологическими и геологическими процессами такими как: экзогенные процессы – обвально-осыпные явления, эрозия, лавины, подтопление и эндогенные процессы – высокая сейсмичность: - 9 баллов по карте А ОСР-2015; - 9 баллов по карте В ОСР-2015; - 10 баллов по карте С ОСР-2015. Также наибольшую часть горного массива, по которому проходит трасса тоннеля слагает глинистый сланец темно-серый, малопрочный плотный размягчаемый. В связи с этим считаю невозможным строительство тоннеля с применением буровзрывных работ, предлагаю произвести проходку с использованием проходческого комбайн избирательного действия. 3.2 Применение проходческих комбайнов избирательного действия для строительства тоннелей При комбайновом способе строительства горных выработок умственно сокращается число основных процессов проходческого цикла по сравнению с буровзрывной технологией. Вспомогательные процессы остаются такими же, как и при буровзрывной технологии. Большое внимание следует уделять пылеподавлению. По существу, технология строительства горной выработки сводится к механическому разрушению массива, погрузке и транспортировке породы, что можно выполнять одновременно с возведением постоянной крепи. Такие процессы, как бурение шпуров, заряжание и взрывание, проветривание и приведение забоя в безопасное состояние после взрывания, исключаются из проходческого цикла. Для комбайновой технологии строительства горных выработок характерна циклично-поточная организация труда. Поэтому большое значение приобретает своевременность выполнения вспомогательных процессов (настилка рельсовых путей, увеличение длины конвейеров, прокладка труб и кабелей, устройство водоотливной канавки и д.р.), относительная трудоемкость которых в связи с недостаточным уровнем их механизации значительно возрастает. В качестве одного из основных критериев оценки сопротивляемости пород разрушению механическим способом принят предел прочности пород при одноосном сжатии. Эффективность работы проходческих комбайнов зависит не только от прочностных свойств пород, но и в значительной степени от их абразивности, так как последняя изнашивает породоразрушающий инструмент, изменяя его геометрию, обусловливает рост усилий, действующих на комбайн в целом. Параметры режима разрушения выбирают с учетом хрупкости и вязкости пород. Эти характеристики определяют как частное от деления пределов прочности пород на одноосное сжатие и растяжение. Нарушенность и трещиноватость массива также оказывают существенное влияние на сопротивляемость его разрушению механическими способами. Таким образом, основными технологическими процессами при комбайновом способе строительства горных выработок являются: 1. Отделение от массива разрушаемых пород и полезного ископаемого. 2. Удаление отделенной массы из забоя и ее погрузки на транспортные средства выработки (конвейер или в вагонетки). 3. Подготовка поверхности выработки к возведению крепи, ее установка, затяжка и забутовка пустот за крепью. 4. Вспомогательные операции по обеспечению функционирования забоя (проведение водоотливной канавки; наращивание транспортных средств выработки (конвейеров и рельсового пути); наращивание вентиляционной трубы, водного и воздушного ставов и др.). Из четырех вышеперечисленных технологических процессов уровень механизации и трудозатраты первых трех в значительной степени определяются конструкцией и структурой проходческого комбайна. Эти же технологические процессы также в значительной степени определяют темпы проходки и затраты на строительство выработок. Способность комбайна обеспечить совмещение этих процессов и операций во времени позволяет значительно сократить длительность рабочего цикла строительства выработки с высоким качеством боковых поверхностей и почвы, это значительно повышает эффективность работы комбайна за счет снижения объема разрушаемой массы и сокращения объема забутовки. Основными достоинствами комбайнового способа строительства горных выработок являются: - полная механизация и совмещение во времени выемки и погрузки горной массы, а при применении временных неразрушаемых крепей с этими работами так же совмещают такие, как возведение постоянной крепи; - выемка производится в пределах проектного контура выработки без разрушения сплошности окружающего массива; - увеличение темпов проходки и производительности труда в 2-2,5 раза по сравнению с буровзрывным способом; - снижение стоимости строительства горной выработки на 30-50 %. Весьма существенное влияние на эффективность работы комбайна в целом оказывает тип исполнительного органа (ИО). Применяемые в настоящее время комбайны делятся на две группы: 1. Комбайны избирательного действия со стреловидным исполнительным органом 2. Комбайны бурового действия с роторным исполнительным Исполнительный орган комбайнов избирательного действия обрабатывает забой отдельными участками путем последовательного перемещения отбойной коронки, комбайнов бурового действия - одновременно всю площадь забоя. Проходческие комбайны избирательного действия являются высокоманевренными машинами, позволяющими проводить выработки любой формы поперечного сечения (кроме круглой), осуществлять раздельную (селективную) выемку полезного ископаемого и породы при проведении смешанным забоем. По сравнению с комбайнами бурового действия они имеют небольшую массу и могут быть смонтированы в выработках площадью поперечного сечения 8-15 м2 без применения специального монтажного оборудования и в дальнейшем транспортироваться в другие забои без перемонтажа. Таким образом, несмотря на ряд несомненных достоинств проходческих комбайнов со стреловидным исполнительным органом, им присущи недостатки, снижающие эффективность их использования н различных горно-геологических условиях. Достоинствами проходческих комбайнов со стреловидным исполнительным органом являются: - возможность варьирования в широком диапазоне размерами и формой выработки; - высокая маневренность; - механизация вспомогательных операций, - возможность установки крепи возле забоя выработки; - относительно небольшой масса. К недостаткам относятся: - ограниченная по крепости разрушаемых пород область применения; -недостаточно эффективное пылеподавление; - последовательный способ обработки забоя, не обеспечивающий высокой производительности комбайна, - недостаточная устойчивость при работе, - низкая энерговооруженность (2,6-2,8 кВт на 1 т массы комбайна). Технологические схемы строительства выработок комбайновым способом с учетом средств механизации других процессов могут быть разделены на четыре группы: - с погрузкой горной массы на конвейер; - с погрузкой горной массы в вагонетки; - комбайновым комплексом; - с погрузкой горной массы в самоходные погрузочно- доставочные машины.  Рисунок 3.2.1 – Проходческий комбайн КП21-150 Рисунок 3.2.1 – Проходческий комбайн КП21-150Техническая характеристика комбайна КП21-150 приведена в таблице 3.2.1. Таблица 3.2.1 Техническая характеристика комбайна КП21-150

Проходческий комбайн КП21-150 предназначен для механизации отбойки и погрузки горной массы при проведении горизонтальных и наклонных до ±18° горных выработок. Комбайн может проходить выработки арочной, трапециевидной и прямоугольной форм сечением от 10 до 32 м² по породам прочностью на одноосное сжатие ≤ 100 МПа и показателем абразивности до 15 мг по Л. И. Барону и А. В. Кузнецову. Комбайн может работать в комплексе с перегружателями различного типа (мостовые, подвесные и др.), скребковыми конвейерами, самоходными вагонами. Исполнительный орган комбайна оснащен поперечно-осевыми режущими барабанами, телескопически выдвижной стрелой, системой воздушно-водяного орошения для снижения пылеобразования и обеспечения взрывозащиты от фрикционного искрения. Режущие барабаны имеют исполнения для пород разной крепости. Ходовая часть комбайна представляет собой гусеничные тележки с раздельным гидроприводом на каждую гусеницу и обеспечивает комбайну высокую маневренность. Погрузочный орган имеет раздельные, кинематически не связанные гидроприводы и управление на каждый нагребающий элемент. Простота исполнения и применение современных уплотнений с высокой степенью защиты от пыли обеспечивает безотказную работу узла. По заказу потребителя комбайн может оснащаться погрузочным органом с активными уширителями, позволяющими увеличивать фронт погрузки, погрузочными звездами или нагребающими лапами. Гидроприводы хода и погрузочного органа позволяют комбайну работать в обводненных забоях. Конвейер комбайна – скребковый, с поворотной хвостовой секцией для работы с погрузкой отбитой горной массы на забойный конвейер или в самоходные транспортные средства. Система управления имеет функцию регистрации параметров работы комбайна. Комбайн имеет устройства для подсоединения дополнительного гидрооборудования (гидравлической бурильной установки, гидравлического инструмента и др.). Комбайн оснащен монтажной площадкой, откидным или телескопическим крепеподъемником. Крепеподъемник имеет блокирующее устройство и делает работу по возведению крепи удобной и безопасной. |