спец титан. 1 Область применения титановых сплавов

Скачать 8.66 Mb. Скачать 8.66 Mb.

|

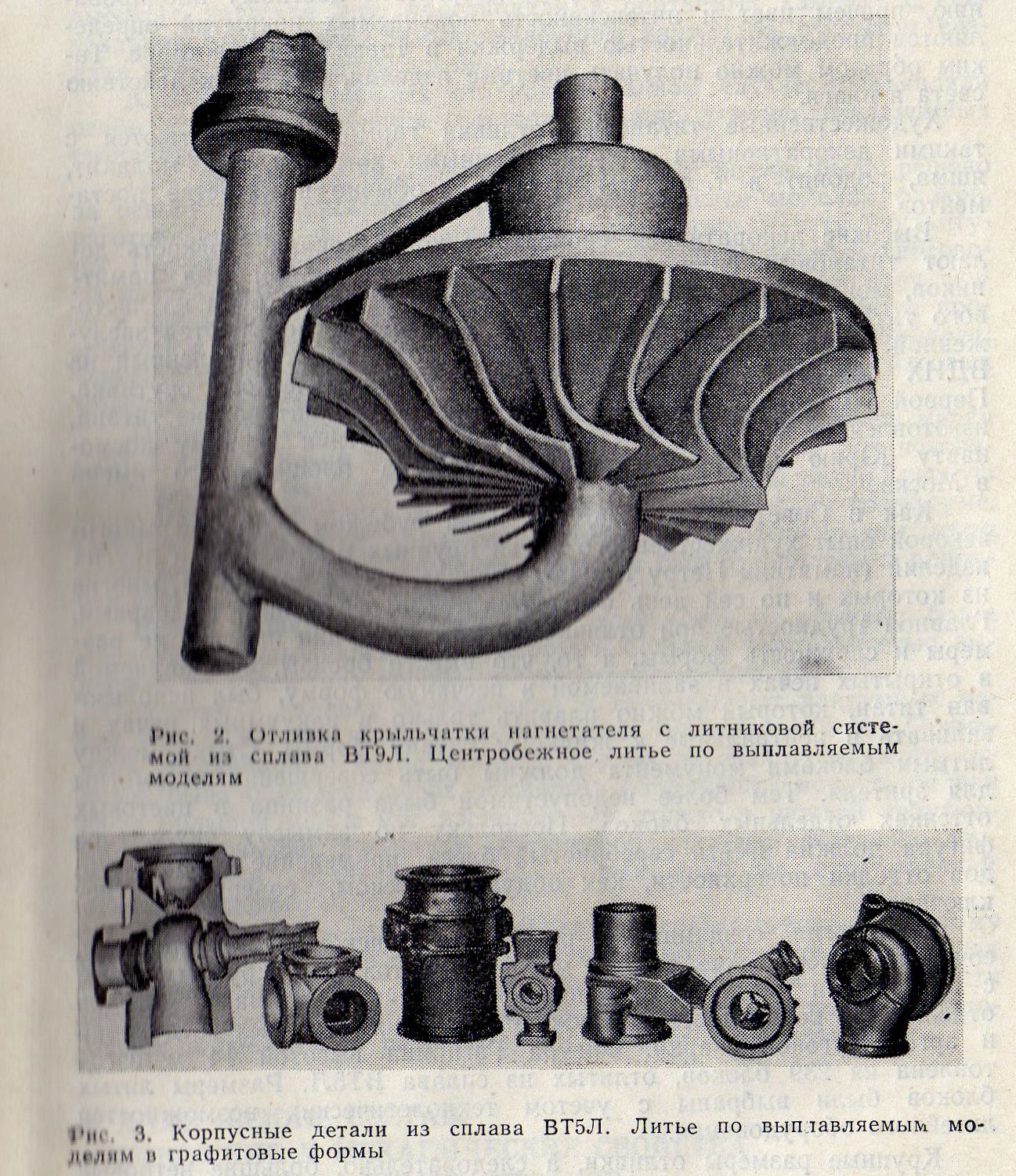

ВведениеПрогресс развития авиационных двигателей в значительной степени обес- печивается разработкой новых материалов и технологий изготовления деталей и узлов. Сегодняшние величины удельного веса авиационных двигателей достигнуты также благодаря применению титановых сплавов высокой прочности , малой плотности и высокой коррозионной стойкости. Если к этому добавить вполне удовлетворительные технологические свойства (свариваемость, обрабатываемость давлением, хорошие литейные свойства), становится ясным, что титан и его сплавы являются весьма перспективным конструкционным материалом практически для всех отраслей машиностроения . С точки зрения конструктора авиационных двигателей наиболее привлекательная характеристика титановых сплавов – высокая удельная кратковременная и длительная прочность по сравнению со сталями вплоть до рабочих температур 600 °С. Малая плотность титановых сплавов по сравнению со сталями также служит неоспоримым преимуществом , особенно при проектировании оболочечных корпусов больших диаметров. Из других достоинств титановых сплавов следует упомянуть высокое значение отношения предела прочности к произведению модуля упругости на коэффициент линейного расширения, которое характеризует способность сопротивления деталей разрушению в случае неравномерного нагрева. Кроме того, при одинаковых уровнях узкополосного возбуждения на резонансных режимах и широкополосного возбуждения случайных колебаний уровень переменных напряжений в титановых лопатках ниже, чем в стальных. Эта особенность почему-то реже упоминается при сравнении свойств титановых сплавов и сталей . [5] Опыт применения титановых сплавов свидетельствует , что стремление наиболее полно реализовать перечисленные преимущества титановых сплавов сдерживается такими их особенностями , как пожароопасность, низкая , по сравнению со сталями , пластичность , склонность к прижогам. 1 Область применения титановых сплавов Титановые сплавы находят широкое использование в авиационных двигателей в качестве материала рабочих и направляющих лопаток компрессоров, валов, деталей корпусов, оболочек и др.. Титановые отливки широко используются в авиационном и ракетном двигателестроении для деталей типа корпусов и крыльчаток, разного рода кронштейнов, а также большого количества мелких различных арматурных деталей, изготовление которых из прутков путем механической обработки трудоемко и связано с большими потерями металла в стружку. Примером крупной и очень сложной титановой отливки является направляющий аппарат двигателя АИ25. Эту деталь отливают из сплава ВТ5Л методом выплавляемых моделей с применением оснастки, обеспечивающей высокую точность размера.  Применение фасонных титановых отливок в конструкции планера самолетов не такое значительное, как в двигателестроении, но имеет тенденцию к быстрому расширению. Наибольшее количество отливок применяют для деталей управления типа кронштейнов и качалок, а также разного рода фиттингов, корпусных и арматурных деталей. Примером крупных титановых отливок, применяемых в самолетостроении, могут служить детали воздухозаборника. Применение титановых сплавов в авиационных двигателях стало возможным также вследствие разработки технологий изготовления титановых деталей путем литья, штамповки , сварки и механической обработки. Сплавы ВТ5Л и ВТ6Л применяют для изготовления литых деталей, работающих при температуре до 350÷400°С. Сплавы ВТ20Л и ВТ9Л могут эксплуатироваться до температуры 500°С. Среди новых литейных титановых сплавов псевдо-β-титановый сплав ВТ35Л по пластическим характеристикам и ударной вязкости существенно превосходит традиционные. При высоких механических характеристиках сплав ВТ35Л обладает высокими литейными свойствами , благодаря чему может успешно применяться для изготовления геометрически сложных высоконагруженных деталей. Получение исходных заготовок деталей является одним из принципиальных вопросов конструирования , определяющих надежность детали и экономическую целесообразность метода ее изготовления . Изготовление детали можно обеспечить методом деформации или литья. В зависимости от способа ( ковка , штамповка , раскат , вальцовка , волочение ) и условий деформаций ( высокоскоростная штамповка , изотермическая штамповка ,штамповка взрывом и др ) существенно меняется структура материала , механические свойства , их стабильность и экономический показатель вида обработки – коэффициент использования материала. Титановые сплавы весьма чувствительны к технологии изготовления , речь идет о деталях с высокими рабочими напряжениями , технология производства может оказать решающее влияние на надежность деталей . 2 Литейные свойства титановых сплавов Возможность применения отливок для деталей ответственного назначения определяется уровнем их механических свойств, который в свою очередь зависит от комплекса литейных свойств выбранного сплава. Почти все промышленные сплавы, в том числе и литейные, обладают небольшим температурным интервалом кристаллизации в соответствии с двойной диаграммой состояния Ti-Al, на основе которой они построены. Своеобразие литейных титановых сплавов заключается в том, что в них отсутствует эвтектика. Она образуется лишь при высоких концентрациях второго элемента, значительно превосходящих максимальные пределы легирования промышленных титановых сплавов. Структура промышленных титановых сплавов обычно состоит из смеси двух твердых растворов на основе α- и β-фаз, иногда с небольшим количеством интерметаллидных фаз. Наиболее технологичными и распространенными литейными титановыми сплавами являются α- и псевдо-α-сплавы, которые аналогично деформируемым сплавам той же группы характеризуются хорошей свариваемостью и малочувствительны к упрочняющей термической обработке. Для получения тонкостенных отливок сложной формы требуется достаточно хорошая жидкотекучесть сплава, характеризующая его способность заполнять форму. Жидкотекучесть является технологическим свойством и зависит от факторов, связанных со свойствами сплава и формы. Так же для четкого воспроизведения контура отливок в углах и особо тонких сечениях важное значение имеет технологическая характеристика заполняемости, дополняющая характеристику жидкотекучести. Для повышения жидкотекучести и улучшения заполняемости формы при литье сплавов с широким температурным интервалом кристаллизации применяют повышение температуры заливки, подогрев формы, увеличение металлостатического давления и другие технологические приемы. Одной из особенностей титана как металла является его способность образовывать сплавы с атмосферными газами – азотом и кислородом. При литье титана в керамические формы (корундовые или магнезитовые) нередко наблюдается загрязнение кислородом и другими газами поверхностных слоев отливок. Это загрязнение вызывает образование твердого, загрязненного слоя (так называемого “альфированный слой”), затрудняющего механическую обработку и снижающего эксплуатационную надежность титановых отливок. Таблица 1- Механические свойства литейных титановых сплавов

В табл. 1 приведены механические свойства промышленных литейных титановых сплавов. Отливки из титановых сплавов нередко работают при повышенных температурах. Так, сплавы ВТ5Л, ВТ6Л, ВТ21Л рекомендуются для литых деталей, длительно работающих при температурах до 400°С; сплавы ВТ9Л и ВТ20Л – до 500°С. Поэтому для этих сплавов важное значение имеют механические свойства при повышенных температурах.[3] 3 Плавильно-заливочное оборудование Физико-химические свойства титановых сплавов, их высокая реакционная активность в расплавленном состоянии обуславливают ряд требований к плавильным печам. Эти специфические требования могут быть сформулированы следующим образом : 1) Использование источников тепла , обеспечивающих высокую температуру расплавляемого металла путем подвода непосредственно к нему тепловых потоков большой плотности и не вносящих в атмосферу печи или непосредственно в расплав посторонних продуктов. 2)Создание в печи вакуума или защитной атмосферы на этапах нагрева , плавления , заливки металла в литейную форму, затвердевание и охлаждения отливки. 3)Отсутствие контакта жидкого металла с элементами конструкции установки. В производстве отливок из титановых сплавов наибольшее применение получили вакуумные дуговые гарнисажные печи. В настоящее время известны печи, отличающиеся большим многообразием конструкций, с разными габаритами, степенью механизации и производительностью. Дуговая гарнисажная печь является частью плавильно-заливочной установки. В ее состав входят также заливочная камера с устройствами , обеспечивающими размещение и заполнение форм металлом; механизмы загрузки и выгрузки форм ; стенд приварки расходуемого электрода ; вакуумная система и т.д. Режимы гарнисажной плавки титановых сплавов должны удовлетворять технологическим требованиям получения заданных отливок. Эти требования могут быть выражены следующими количественными параметрами : 1)количеством наплавленного металла , которое должно быть равно черновой массе отливок , получаемых за рабочий цикл плавильно –заливочной установки; 2)количеством кусковой шихты ( литейных отходов ), вводимой в материальный баланс плавки путем ее загрузки в гарнисажный тигель, что определяется характерным для электрической дуги в вакууме , а также допустимым повышением содержания примесей в металле отливок вследствие введения отходов; 3)температурой наплавленного металла, которая зависит от конфигурации , размеров отливок и способа их заливки , а также физико-механического взаимодействия титана с материалом формы; 4)допустимой толщиной гарнисажа на боковой стенке и дне тигля, предотвращающей загрязнение ванны материалом тигля ( например углеродом при плавке в графитовом тигле) и не снижающей коэффициента слива металла. В современных вакуумных дуговых печах для выплавки слитков и в гарнисажных печах для фасонного литья применяют три основные группы устройств, обеспечивающих управление процессом плавки : регуляторы силы тока дуги, регуляторы длины дугового промежутка и устройства защит, блокировок и управления вспомогательными операциями. 4 Формовочные материалы для титанового литья Высокая химическая активность титановых сплавов в жидком состоянии, а также высокая температура плавления и литья титана предъявляют особые требования к литейным формам. Последние должны обладать химической стойкостью по отношению к расплавленному титану и высокой огнеупорностью. Химическая стойкость литейных форм обеспечивается выбором соответствующих исходных формовочных материалов и принятым технологическим процессом изготовления форм и их подготовки к заливке (технологические режимы сушки, обжига, хранения форм, степень их дегазации и т.д.). Кроме того, литейные формы для титанового литья должны обладать минимальной склонностью к изменению размеров в процессе обжига форм, необходимой механической прочностью, отвечать требованиям технологии приготовления формовочной и стержневой смесей, технологии изготовления форм и стержней, условиям выбивки форм и стержней и т.д. Формовочные смеси, применяемые для изготовления литейных форм, состоят из огнеупорной основы, связующего вещества и вспомогательных материалов. В качестве огнеупорной основы формовочных смесей для титанового литья используют углеродные материалы (графит, кокс, пироуглерод) или керамические материалы (огнеупорные окислы, а также карбиды, нитриды и бориды). Наибольшей химической стойкостью по отношению к титану обладают формы на основе углеродных материалов. Они нашли широкое применение как в отечественной , так и в зарубежной практике. Недостатком являются неудовлетворительные санитарно-гигиенические условия работы с ними, их дефицитность и др. Углеродные формовочные смеси применяют для изготовления набивных , прессованных , оболочковых форм и форм , получаемых по выплавляемым моделям. В качестве материалов для форм при литье титана используются тугоплавкие окислы ( магнезит , электрокорунд, двуокись циркония ) , графит, кокс или металлические материалы ( преимущественно сталь ). Связующим служат этилсиликат , жидкое стекло и размягченные смолы. По технологии изготовления формы делятся на пять видов : корковые по выплавляемым моделям , оболочковые , набивные , прессованные и стальные кокили , изготовленные путем механической обработки . Для изготовления литейных форм уплотнением (послойная набивка, встряхивание, прессование) в основном используют углеродные формовочные смеси, где в качестве огнеупорного материала применяют графитовый порошок заданного гранулометрического состава. В качестве связующего вещества в графитовых формовочных смесях применяют синтетические смолы. Главное преимущество заключается в том , что формы , изготовленные из графитовых смесей , обладают высокой термохимической стойкостью и огнеупорностью. Для получения отливок сложной конфигурации , а также отливок , имеющих значительные габаритные размеры , используют формы , собранные из отдельных элементов (стержней). Стержни изготовляют преимущественно путем послойного уплотнения (набивки) формовочной смеси в металлических или деревянных ящиках. Наибольшая эффективность при изготовлении форм прессованием достигается при получении деталей отливок несложной конфигурации с отношением их высоты к максимальному размеру в поперечном направлении не более 0,8. Обычно такие отливки получают в двух полуформах с двумя (не более) стержнями. Процесс изготовления форм прессованием имеет преимущества по сравнению с встряхиванием и ручной набивкой. Он позволяет повысить чистоту рабочей поверхности и увеличить прочность форм, что важно при центробежном способе литья отливок. Высокая производительность и достаточно хорошие санитарно-гигиенические условия труда - характерные особенности процесса. Процесс изготовления уплотняемых формовочных смесей включает следующие операции: 1)приготовление порошка графита и его рассев на фракции; 2)приготовление связующего вещества и других вспомогательных материалов; 3)перемешивание графитового порошка в бегунах (смесителях) и введение связующего вещества; 4)контроль свойств смеси в сыром состоянии; 5)вылеживание смесей горячего отверждения (смеси холодного отверждения подаются после введения катализатора на формовку). Смеси горячего отверждения после приготовления направляются либо на формовку (с предварительным вылеживанием 1-3ч), либо в закрытый бункер где они могут храниться в течении 1-3 сут. Формы и стержни , изготовленные из холоднотвердеющих смесей, после уплотнения выдерживают в оснастке до полного затвердевания (20-60 мин.), а затем извлекают. После отверждения формы и стержни направляют на тепловую обработку: сушку и обжиг для полного удаления влаги и повышения прочности. Сушку и обжиг форм и стержней производят в электрических печах. Нагрев осуществляют по определенному режиму. После обжига формы и стержни охлаждают до 200°С вместе с печью, а затем на воздухе. После контроля собранную форму направляют на заливку. Метод литья фасонных отливок в оболочковые формы, изготавливаемые по разъемным металлическим моделям, находит широкое применение. Метод имеет ряд преимуществ: 1) высокая степень механизации и автоматизации технологического процесса 2) относительно небольшой расход формовочных материалов; 3) невысокие капитальные затраты на оборудование и оснастку; 4) высокая производительность; 5) достаточно хорошие точность литейных размеров и чистота поверхности отливок. Для изготовления оболочковых форм применяют песчано-смоляные формовочные смеси, где в качестве огнеупорного формовочного материала используют в основном кварцевые, а также цирконовые пески. Технологический процесс изготовления оболочковых форм состоит из следующих операций: приготовления исходных материалов и формовочной смеси, подготовки модельной оснастки; изготовления оболочки, отверждения оболочковых полуформ и стержней, снятия оболочковых полуформ и стержней с модельной оснастки; высокотемпературной тепловой обработки (обжиг) оболочковых полуформ и стержней, сборку форм и подготовку их под заливку жидким металлом. Основными операциями , определяющими процесс изготовления оболочковых форм и их свойства , являются: приготовление формовочной смеси , формирование и отверждение оболочки , тепловая обработка оболочки. Для предотвращения коробления оболочек при тепловой обработке их жестко скрепляют друг с другом струбцинами и болтами. После тепловой обработки оболочки контролируют , производят сборку и установку в заливочный контейнер. Литье титановых сплавов в формы, получаемые по выплавляемым моде- лям, применяют в основном для сложных по конфигурации и тонкостенных отливок. Метод позволяет максимально приблизить заготовку к готовой дета- ли, а ряде случаев получать литую деталь, не требующую какой-либо допол- нительной обработки. Вследствие этого резко снижается трудоемкость и сто- имость изготовления деталей. Для изготовления форм по выплавляемым моделям, предназначенных для титанового литья, используют электрокорунд, графит, кокс. Технологический процесс изготовления оболочковых форм по выплавляемым моделям состоит из следующих основных операций: 1) приготовление модельного состава и изготовление моделей отливок; 2) сборки моделей в блоки; 3) приготовления суспензии для покраски моделей; 4) нанесения суспензии на модели и обсыпки их порошком; 5) послойной сушки; 6) удаления модельного состава из формы; 7) обжига форм; 8) сборки форм в контейнере и его установки в плавильно- заливочную установку. Для изготовления моделей применяют модельные составы. К ним относится состав ПС-50-50 на основе парафина и стеарина, который имеет малую зольность, хорошо смачивается суспензией и имеет высокие реологические свойства в пастообразном состоянии, прост в изготовлении. Для изготовления моделей повышенной точности и больших размеров применяют канифолеполистирольные составы с добавками церезина (КПсЦ), парафина (КПсП) и др. При выполнении различных пазов , сложных поднутрений или отверстий в восковых моделях используют водорастворимый стержневой состав на основе технической мочевины (карбамида), куда в качестве пластификатора вводят до 3% борной кислоты. Основными недостатками карбамидных стержней является их гигроскопичность и неудовлетворительная спаиваемость. Приготовлении пастообразных модельных составов ведут в специальных установках с лопастным, поршневым или шестеренчатым смесителями. Готовую массу подают в пресс-машину , где она запрессовывается в пресс-форму. Полученные восковые модели собираются в модельные блоки с литниковой системой, обезжиривают и направляют на окраску. Послойную сушку оболочек проводят на воздухе или вакуумно-аммиачных камерах. После нанесения необходимого количества слоев модельную массу удаляют из формы, а форму подвергают тепловой обработке. Обжиг форм ведут в печах с воздушной средой при 970-1000°С с выдержкой 2-3 ч. Чтобы уменьшить взаимодействие электрокорундовых форм с титаном , на них наносят покрытия из пироуглерода, ряда металлов и солей.[1] Графитовые формы наиболее широко применяют для литья титановых сплавов, так как они лучше других противостоят взаимодействию с жидким титаном. При этом отливки получаются высокого качества и имеют хороший товарный вид. |