Ремонтмашин. 1. Техническое состояние и работоспособность автомобиля

Скачать 146.46 Kb. Скачать 146.46 Kb.

|

|

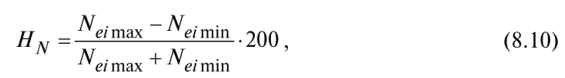

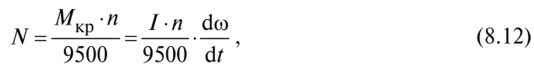

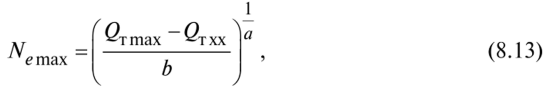

1.Техническое состояние и работоспособность автомобиля Техническое состояние автомобиля (агрегата, механизма, соединения) определяется совокупностью изменяющихся свойств его элементов, характеризуемых текущим значением конструктивных параметров Yi. Обычно текущие значения конструктивных параметров связывают с наработкой. Наработка - продолжительность работы изделия, измеряемая единицами пробега (километры), времени (часы), числом циклов. Различают наработку с начала эксплуатации изделия, наработку до определенного состояния (например, предельного), наработку интервальную и др. На автомобильном транспорте, как правило, наработка автомобилей исчисляется в километрах пробега (l), реже (специальные автомобили, внедорожные карьерные самосвалы) - в часах (t). По мере увеличения наработки l, t (рис. 2.1) параметры технического состояния изменяются от номинальных Yн, свойственных новому изделию, до предельных Yn, при которых дальнейшая эксплуатация изделия по техническим, конструктивным, экономическим, экологическим или другим причинам недопустима. 2.Методы определения мощности двигателя Мощность двигателя зависит от большого числа факторов: износ ЦП Г и клапанов, угла опережения зажигания, мощности искры, производительности жиклеров и т.д. Поэтому в случае ее отклонения от нормы производят поэлементное диагностирование систем и механизмов двигателя. Эффективную мощность можно определить с помощью тормозного или бес- тормозного методов. Тормозной метод основан на поглощении мощности, развиваемой ДВС, тормозом с известным тормозным моментом. При этом эффективную мощность ДВС (кВт) находят по формуле  где М — тормозной момент, Н • м; п — частота вращения, об/мин. Для реализации данного метода используются электротормозные стенды, выполненные на основе электродвигателя с фазным ротором. При уменьшении сопротивления в цепи ротора частота вращения вала электродвигателя изменяется от минимальной до синхронной пс. В зависимости от конструкции электродвигателя пс может быть равна 1500, 1000 или 750 об/мин. При работе ДВС с частотой вращения выше пс электродвигатель переходит в генераторный режим и осуществляет торможение. Опоры статора электротормоза установлены в подшипниках, что позволяет ему поворачиваться на угол 10...20°. Тормозной момент уравновешивается и определяется силой Р, приложенной к статору на плече L Для определения мощности ДВС тормозным методом без снятия с машины подключают тормоз к валу отбора мощности или устанавливают ведущие колеса машины на стенд с беговыми барабанами, связанными с тормозной установкой. Причем в зависимости от тягового усилия и массы машины применяют стенды с фрикционными, гидравлическими или электрическими тормозными установками. На рис. 8.5 показана схема стенда, предназначенного для определения тяговых характеристик, состояния двигателя и трансмиссии грузовых автомобилей. Стенд состоит из рамы 1 с беговыми барабанами, которые через упругую муфту связаны с балансирно закрепленным электротормозом 2. Ведущие колеса машины устанавливаются на два барабана, один из которых является ведущим. Для фиксации колес на барабанах служат упоры 9. Скорость вращения барабанов и создаваемая нагрузка могут плавно изменяться при помощи жидкостного реостата, включенного в цепь ротора электротормоза. Бестормозные методы. Сущность их состоит в том, что в качестве нагрузки используют силы, возникающие при выключении цилиндров и создании дополнительных сопротивлений. Так, в четырехцилиндровом двигателе каждый рабо- 9 — упор тающий цилиндр нагружается силами, возникающими при выключении остальных трех. В таком режиме двигатель работает достаточно устойчиво с полной подачей топлива при частотах несколько ниже номинального значения. В качестве нагрузки используется сопротивление части выключенных из работы цилиндров испытуемого двигателя или же силы инерции его массы при разгоне. В эксплуатационных условиях измеряется максимальная частота вращения при работе на каждом цилиндре. По максимальной частоте вращения определяется мощность каждого цилиндра. Максимальная эффективная мощность работающего цилиндра в этом случае определяется по формуле где Ne ном — номинальная эффективная мощность двигателя, кВт; Л — коэффициент, постоянный для однотипных дизелей; р тах — расчетная максимальная частота вращения двигателя при работе одного цилиндра, об/мин; /7/ ф тах — фактическая максимальная частота вращения двигателя при работе одного цилиндра, об/мин. Зная мощность каждого из цилиндров, определяют неравномерность их нагружения, %  где Nej max — максимальная мощность цилиндра, кВт; Nei min — минимальная мощность цилиндра, кВт. Допустимая неравномерность нагружения не должна превышать 12 %. Эффективная мощность двигателя определяется суммированием мощностей отдельных цилиндров. Контроль двигателей изложенным методом показал, что большинство из них развивало мощность на 10... 15 % ниже номинальной, в отдельных случаях снижение мощности достигало 25 %. У 60 % двигателей выявлена неправильная регулировка зазора между коромыслами и стержнями клапанов, 30 % двигателей не развивали номинальную мощность из-за плохой работы насос-форсунок. Дальнейшим развитием метода отключения цилиндров являются парциальный и дифференциальный методы, которые могут применяться для диагностирования двигателей с числом цилиндров более четырех. При парциальном методедвигатель испытывается по частям, но с полной цикловой подачей топлива в работающие цилиндры, причем нагружаются рабочие цилиндры за счет прокручивания выключенных цилиндров и частично тормозными устройствами (подъемный механизм самосвала, дроссель на выпуске и др.). Мощность двигателя в парциальных режимах определяют по группам цилиндров, что позволяет получить больший объем информации, чем при контроле тормозным методом. Дифференциальный методотличается от парциального тем, что вместо частичного догружения применяется подкрутка двигателя до номинального скоростного режима. Подкрутка производится от постороннего источника энергии с динамометрическим устройством. В частности, для двигателя ЯМЗ-236, работающего на двух цилиндрах, номинальная степень добавочной мощности равна 15 %. Однако использование рассмотренных методов не позволяет произвести необходимые измерения у двигателей, работающих неустойчиво при выключении цилиндров, кроме одного. Нельзя учесть также действительную мощность механических потерь двигателя. Более совершенны методы бестормозного определения мощностных показателей двигателей, использующие динамические режимы. Бестормозной динамический методопределения мощности дизеля в неустано- вившемся режиме основан на измерении углового ускорения коленчатого вала в режиме свободного разгона от минимальной до максимальной частоты вращения. При резком увеличении подачи топлива дизель в определенный промежуток времени работает с полной нагрузкой, преодолевая момент инерции вращающихся частей. Между угловым ускорением и эффективной мощностью существует следующая зависимость- где J — приведенный момент инерции, Н • м • с2; со — угловая скорость, рад/с; dco/ dt — угловое ускорение, рад/с2. Для реализации данного метода был разработан ряд приборов, например ИМД-2М. Мощность двигателя определяется методом полного или частичного выбега при одновременном отключении всех цилиндров или всех цилиндров, кроме одного, мощность которого измеряется. При указанном методе  где N — мощность двигателя, кВт; / — приведенный момент инерции всех движущихся частей двигателя к оси коленчатого вала; dco/dt — угловое ускорение коленчатого вала двигателя; п — частота вращения вала двигателя. Угловое ускорение и обороты вала двигателя замеряются специальным транзисторным устройством. Момент инерции для данного двигателя — величина постоянная. Мощность определяется мгновенно и фиксируется на стрелочном приборе, шкала которого отградуирована в киловаттах. К бестормозным методам относится определение мощности дизеля по эффективному расходу топлива. Как показали исследования, техническое состояние дизеля на характер этой зависимости практически не влияет. Эффективный расход топлива определяется разницей между расходами при максимальной мощности и на холостом ходу. При этом максимальная эффективная мощность, которую развивает двигатель:  где QT max, ?)тхх — соответственно расход топлива при максимальной мощности и на холостом ходу, кг/ч; а, b —коэффициенты, постоянные для однотипных двигателей. Для реализации этого метода необходимо нагрузить двигатель, что производится с помощью рабочего оборудования или имитатора нагрузки, например КИ-5633. Расход топлива заметно возрастает при увеличении пропускной способности жиклеров, заедании механизма экономайзера, нарушении герметичности игольчатого клапана или поплавка, повышении уровня топлива в поплавковой камере, прорыве диафрагмы топливного насоса, засорении воздушных фильтров, неправильной установке зажигания, неисправности автоматов опережения, износе поршневых колец, поршней, на расход влияет состояние приборов зажигания, степень сжатия и т. д. Поэтому при определении мощности двигателя необходимо провести ТО и регулировочные работы. Метод определения мощностных параметров цилиндров двигателя по его разгонной характеристикебез нагрузки заключается в измерении интенсивности ускорения коленчатого вала при полной подаче топлива от минимально устойчивой частоты его вращения на холостом ходу до максимальной. При этом нагрузка двигателя осуществляется за счет сил инерции его движущихся масс, являющихся для данного двигателя постоянной величиной. Эффективные показатели работы отдельных цилиндров при свободном разгоне ДВС с минимальных оборотов холостого хода, осуществляемом резким нажатием на педаль управления подачей топлива, определяются параметрами ускорения dco/dx и угловой скорости со коленчатого вала по углу поворота ср за время di, соответствующее периоду приведенного момента инерции в пределах рабочего хода каждого цилиндра. Так, мощность двигателя при рабочем ходе в /-м цилиндре  где со,- — средняя угловая скорость коленчатого вала при рабочем ходе /-го цилиндра. Значение ускорения (d2cp/dx2) находится из отношения изменения угловой скорости коленчатого вала двигателя в интервале угла поворота, соответствующего рабочему ходу i-ro цилиндра, к его длительности х,- [31]:  По результатам сравнения значений ускорений коленчатого вала в пределах углов поворота, соответствующих рабочим тактам каждого цилиндра, судят о равномерности мощностных параметров цилиндров, эффективной мощности ДВС в целом и конкретизируют наличие неисправности по цилиндрам. 3 .Диагностика рулевого управления начинается с колеса Люфт: Подшипники, не прикручено колесо Шарниры подвески Рулевые тяги В приводе и его механизме Если глобоидный червяк – осевые зазоры КПД рулевого механизма – Прямое, обратное (не должно выбивать руль из рук) Техническое обслуживание рулевого управления Характерными отказами и неисправностями рулевого управления являются: ослабление крепления картера рулевого механизма, повышенный износ деталей рулевого механизма, шаровых сочленений тяг и рычагов, ослабление крепления рулевого колеса и рулевой колонки, выкрашивание червячной пары и неправильная регулировка (чрезмерная затяжка) рулевого механизма. Неисправностями гидроусилителя рулевого привода являются: недостаточный или слишком высокий уровень масла в бачке насоса, наличие воздуха (пена в масляном бачке) или воды в системе, неисправность насоса, повышенная утечка масла в рулевом механизме, засорение фильтров, неисправная работа перепускного или предохранительного клапана насоса (зависание, заедание, отворачивание седла), недостаточное натяжение ремня привода насоса. Указанные неисправности приводят к возрастанию свободного хода (люфта) рулевого колеса, усилия на проворачивание обода рулевого колеса при повороте, стуков в рулевом механизме, к появлению масла из сапуна насоса (гидроусилитель рулевого колеса). Возможно заедание или заклинивание рулевого механизма. ГОСТ Суммарный люфт в рулевом управлении при прямолинейном движении автомобиля не должен превышать: Для легковых автомобилей и созданных на их базе Грузовых автомобилей и автобусов - 10 град. Грузовых автомобилей - 25 град. 4.Техническая эксплуатация. Основные понятия и определения Техническая эксплуатация как наука, определяет пути и методы наиболее эффективного управления техническим состоянием машин в целях их высокопроизводительной и надежной работы при оптимальных материальных и трудовых затрат. Техническая эксплуатация как область практической деятельности – это комплекс технических, экономических, организационных и других мероприятий, обеспечивающих поддержание машин в работоспособном, исправном состоянии, предупреждение их простоев из-за технических неисправностей. Техническая эксплуатация включает: обкатку, техническое обслуживание, заправку, хранение, технические осмотры, диагностирование машин, предупреждение и устранение неисправностей, т.е. неплановый ремонт машин. Обкатка. Под обкаткой понимается период работы машины после ее изготовления или ремонта при определенной увеличивающейся нагрузке в целях хорошей приработки деталей, обеспечивающей их длительный срок работы. Техническое обслуживание – это комплекс операций по поддержанию работоспособности или исправности машины при ее использовании по назначению, хранении и транспортировке. Заправка машин включает операции заполнения ее баков, картеров и других емкостей топливом, смазочными материалами и рабочими жидкостями. Хранение машин – это содержание машин в местах их размещения в соответствии с установленными правилами, выполнение которых обеспечивает сохраняемость машин до их использования по назначению. Технический осмотр машин – это комплекс контрольных операций, проводимых перед началом напряженных полевых работ в целях проверки готовности машин к их использованию. Диагностирование машин – это процесс определения их технического состояния с определенной точностью. Ремонт машин – это комплекс операций по восстановлению их исправности или работоспособности, что сопровождается восстановлением ресурса составных частей машины. Т.е. цель технической эксплуатации заключается в том, чтобы обеспечивать и поддерживать машины в работоспособном или технически исправном состоянии. Различают следующие виды технического состояния: исправное, неисправное, работоспособное, неработоспособное. Исправное состояние – это состояние машины, при котором оно соответствует всем требованиям нормативно-технической и конструкторской документации. Работоспособное – это состояние, при котором машина может выполнять заданные функции, сохраняя значение заданных параметров в пределах, установленных требованиями нормативно-технической документации. Понятие «исправность» более полное, чем «работоспособность». Т.е. машина может быть неисправной, но сохранять работоспособность. Например: ослабло крепление кабины трактора, облицовки, бортов кузова автомобиля, помят бункер комбайна, разбиты фары. Машина неисправна т.к. не удовлетворяет всем требованиям технической документации, но она сохраняет работоспособность и может эксплуатироваться. Отказ – это событие, приводящее к полной или частичной утрате работоспособности машины, т.е. связанное с нарушением основных параметров, характеризующих его нормальную работу. 5.Методы определения групповой периодичности ТО Периодичность ТО - это нормативная наработка между двумя последовательно проводимыми однородными работами ТО (авто – км; спецтехника-моточасы). Применяются два основных метода проведения технического обслуживания. При первом после достижении определенной наработки изделие восстанавливается до требуемого технического состояния. При втором сначала производится контроль ТСА, затем принимается решение о проведении предупредительных технических воздействий. 6.Диагностирование тормозных систем автомобилей производится на стендах тормозных характеристик, на которых испытывается эффективность торможения автомобиля. По нормативным документам проверка эффективности тормозов должна проводиться в рамках ТО-1, ТО-2, а также после ремонта тормозной системы, и при прохождении техосмотра ГИБДД. Диагностика тормозов автомобиля нужна, поскольку она имеет большое влияние на безопасность движения автомобиля, также она оказывает влияние на техническое состояние и работоспособность автомобилей. Наибольшее распространение получила комплексная диагностика тормозов, когда измеряют общие параметры процесса торможения: тормозной путь, суммарную тормозную силу и ее распределение между колесами автомобиля. Определение тормозных качеств автомобилей проводится на роликовых тормозных стендах. В процессе испытания на стендах определяют следующие параметры: тормозную силу на колесах левой и правой сторон, синхронность торможения колес одной оси и эффективность торможения. Силы торможения, действующие на каждое колесо, складываются и составляют полную силу торможения. Допускается различие в силах торможения, действующих на колеса одной оси, не более чем 15% от значения большей силы. Испытания проводят обычно на ненагруженном автомобиле (с одним водителем - испытателем). 7.Основные причины изменения технического состояния (тс) а/м в процессе эксплуатации. Основные причины изменения ТС и конструктивных параметров: нагружение элементов, взаимное перемещение элементов, воздействие тепловой и электр. энергии, воздействие хим. активных компонентов, воздействие внешней среды (влаги, ветра, температуры, солнечной радиации), воздействие оператора. Последствияи формы изменения конструктивных параметров времени: изнашивание, коррозия, усталостные разрушения и изменения, старение и др. Изнашивание. Процесс изнашивания возникает под действием трения , зависящего от материала и качества обработки поверхности и теплового режима работы сопряжения. Изнашивание – процесс разрушения и отделения материала с поверхности детали и накопления ёё остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы детали. Результат изнашивания, определяемый в установленных единицах, называется – износом, который может быть линейным, объёмным, массовым. Интенсивность изнашивания- это относительные величины износа. Пластическая деформация и разрушении. Такие повреждения связаны с достижением и повышением пределов текучести или прочности у вязких или хрупких материалов. Усталостные разрушения. Эти виды разрушений возникают при циклическом приложении нагрузок, превышающих предел выносливости металла детали. Коррозия. Это явление происходит вследствие агрессивного воздействия среды на детали, приводящего к окислению металла детали и, как следствие , к уменьшению прочности и ухудшению внешнего вида. Она в основном поражает детали кузова, кабины, рамы. Старение. Техническое состояние деталей и экспл. материалов изменяется под действием окружающей среды. В процессе эксплуатации свойства смазочных материалов и эксплуатационных жидкостей ухудшаются в результате накопления в них продуктов износа, изменения вязкости и потери свойств прсадок. Обычно в практике ТЭА выделяют абразивное, усталостное, коррозионно – эрозионное, окислительное, электроэрозионное изнашивание, а также изнашивание при заедании, фреттинге. Влияние условии эксплуатации. Влияние условий эксплуатаций при которых экспл. а\м влияют на режимы работы агрегатов, ускоряют или замедляют изменения параметров их тех. состояния. - дорожные условия – опр. реж. работы а\м. Режим работы влияет на износ его дет., износ и разрущение дорожного покрытия сокращяет надёжностя а\м на 14-30% - условия движения - условия перевозки - природно - климатические условия - сезонные условия |